Устойчивость к агрессивным средам резин на основе изопренового каучука, наполненных диоксидом кремния из рисовой шелухи

Автор: Готлиб Е.М., Козубов М.П., Хохлов Е.В., Габдулхаев К.Р., Хакимуллин Ю.Н.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Химия @vestnik-susu-chemistry

Рубрика: Органическая химия

Статья в выпуске: 4 т.16, 2024 года.

Бесплатный доступ

Диоксид кремния, является известным армирующим наполнителем резин, в которых часто используется его разновидность - белая сажа. Этот наполнитель является дорогостоящим и практический интерес представляет замена его на существенно более дешевый аморфный диоксид кремния, получаемый из рисовой шелухи. Однако работы, касающиеся использования продуктов карбонизации рисовой шелухи в вулканизатах изопреновых каучуков (СКИ), практически отсутствуют. Ввиду относительно низкой бензостойкости резино-технических изделий на основе СКИ, было интересно исследовать влияние аморфного диоксида кремния, получаемого из рисовой шелухи, на набухание наполненных им вулканизатов в стандартных агрессивных средах. Проведенные исследования показали, что, что замена белой сажи на диоксид кремния позволяет значительно снизить (практически в 1,5-2 раза) степень набухания резин на основе изопренового каучука. Это имеет место во всех исследованных жидкостях, причем наименьшее набухание происходит в воде, а наибольшее - в толуоле. Термостарение образцов увеличивает степень набухания во всех исследованных средах, независимо от типа применяемого наполнителя. В то же время после термостарения сохраняется большая устойчивость образцов к агрессивным воздействиям при применении диоксида кремния из рисовой шелухи. Рост устойчивости к агрессивным средам мы связываем с некоторым увеличением густоты пространственной сетки резин при замене белой сажи на аморфный диоксид кремния. Это можно связать с тем, что вулканизация ускоряется в щелочной среде, а исследуемый наполнитель на основе рисовой шелухи имеет рН водной вытяжки 9,97, поэтому он способен влиять на формирование поперечных связей резин.

Рисовая шелуха, аморфный промышленный диоксид кремния, изопреновый каучук, резины, набухание, термостарение

Короткий адрес: https://sciup.org/147246055

IDR: 147246055 | УДК: 66.022.32 | DOI: 10.14529/chem240411

Текст научной статьи Устойчивость к агрессивным средам резин на основе изопренового каучука, наполненных диоксидом кремния из рисовой шелухи

Диоксид кремния, является признанным армирующим наполнителем резин [1, 2]. В резинотехнических изделиях на основе изопренового каучука часто используется его разновидность – белая сажа [3]. Этот наполнитель является дорогостоящим и практический интерес представляет замена его на существенно более дешевый аморфный диоксид кремния из рисовой шелухи. Последний широко изучен как наполнитель эпоксидных полимеров, ПВХ, полиуретанов, полиэтилена и полипропилена [4–11].

Однако работы, касающиеся использования продуктов карбонизации рисовой шелухи в вулканизатах изопреновых каучуков (СКИ) практически отсутствуют. Известны [12, 13] отдельные исследования зарубежных ученых по наполнению золой рисовой шелухи натурального каучука, показывающие рост твердости резин на его основе, при сохранении модуля Юнга и степени истираемости. Отдельные исследования посвящены модификации полибутадиеновых каучуков продуктами переработки отходов рисового производства [14].

Авторами [15] обоснована целесообразность замены полуактивного технического углерода в резинах на основе бутадиен-нитрильного каучука на более дешевый углерод-кремнистый наполнитель, получаемый переработкой рисовой шелухи. Это обеспечивает снижение вязкости по Муни резиновых смесей и получение вулканизатов с удовлетворительным комплексом физикомеханических свойств.

Ввиду относительно низкой бензостойкости резинотехнических изделий на основе СКИ, было интересно исследовать влияние аморфного диоксида кремния, получаемого из рисовой шелухи [16], на набухание наполненных им вулканизатов в стандартных агрессивных средах.

Экспериментальная часть

Резиновая смесь изготавливалась на пластикордере Brabender на основе изопренового каучука СКИ-3 (ГОСТ 14925–79 с изм. 1–8) при температуре 60 °С в течение 6 минут, при скорости вращения роторов 60 об/мин. Вулканизацию образцов проводили на гидравлическом прессе при температуре 150 °C 20 минут [17].

В качестве наполнителей использовались белая сажа БС-120 (ГОСТ 18307–78) и аморфный диоксид кремния (АДК) производства МАК-1 (ТУ 38.21.40-002-91011908-2023).

Испытания на степень набухания проводились по ГОСТ Р ИСО 1817–2009 в воде, бензине и толуоле при температуре 23 ± 2 °С.

Термостарение резин проводили в термошкафу при 150 °C в течение 24 часов (ГОСТ ISO 188–2013).

Густоту вулканизационной сетки оценивали по данным набухания в толуоле, в соответствии ГОСТ 26135-84.

Плотность химически связанных цепей сетки и среднюю молекулярную массу межузлового участка определяли, используя уравнение Флори – Ренера [18].

В табл. 1 представлена рецептура резиновых смесей, использующихся в нашем исследовании.

Таблица 1 Рецептура резиновой смеси

|

Ингредиент (техническая документация) |

Содержание, мас. ч. на 100 мас. ч. каучука |

|

|

Смесь 1 |

Смесь 2 |

|

|

СКИ-3 (ГОСТ 14925-79 с изм. 1-8) |

100 |

100 |

|

Сера (ГОСТ 127.1–93) |

1 |

1 |

|

Альтакс (ГОСТ 3087–75) |

0,6 |

0,6 |

|

ДФГ (ГОСТ 40–80) |

3 |

3 |

|

Стеариновая кислота (ГОСТ 9419–78) |

2 |

2 |

|

Оксид цинка (ГОСТ 10262–73) |

5 |

5 |

|

БС-120 (ГОСТ 18307–78) |

50 |

– |

|

АДК (ТУ 38.21.40-002-91011908-2023) |

– |

50 |

Обсуждение результатов

Замена белой сажи на промышленный аморфный диоксид кремния в рецептуре резин на основе СКИ позволяет снизить себестоимость готовых изделий, наряду с рациональным решением экологических проблем [19, 20].

Перспективность этого похода основана на сравнении химического и фазового состава АДК и БС [21]. Введение АДК проводили непосредственно при изготовлении резиновой смеси, и его применение не осложняет процесс смешения компонентов.

В табл. 2 представлены характеристики исследованного нами силикатного наполнителя [21].

Таблица 2

Состав аморфного диоксида кремния из рисовой шелухи

|

Наименование компонентов |

Массовая доля компонентов, % |

|

Углерод (С) |

4,64 |

|

Сера (S) |

0,26 |

|

Окись железа (FeO) |

0,20 |

|

Диоксид кремния |

94,9 |

То есть, в отличие от БС-120, АДК содержит заметное количество углерода (см. табл. 2), что может оказать влияние [15] на свойства и химическое сопротивление резин. Кроме того, в его составе имеется сера, которая может дополнительно влиять на скорость вулканизации, эксплуатационные характеристики и густоту пространственной сетки резин [22].

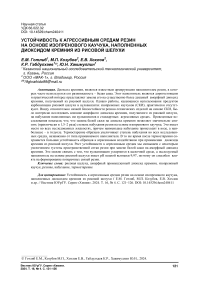

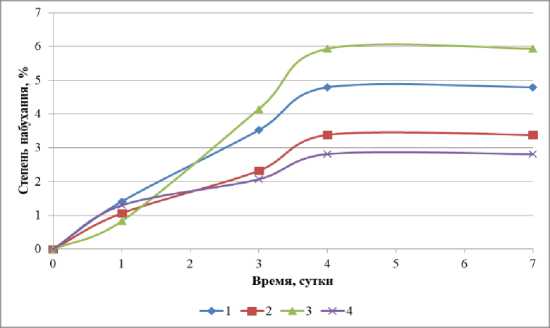

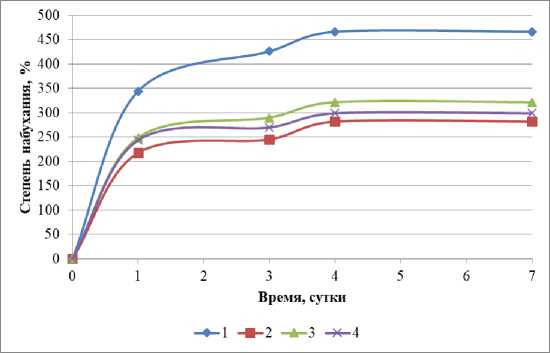

Анализ устойчивости в стандартных агрессивных средах (рис. 1–3) показывает, что замена белой сажи на диоксид кремния позволяет значительно снизить (практически в 1,5–2 раза) степень набухания резин на основе каучука СКИ-3. Вероятно, имеет место рост межфазных взаимодействий каучука с наполнителем, возможно, из-за наличия силанольных групп на поверхности АДК [23]. Свой вклад вносит и размер частиц силикатных наполнителей, а также их пористость.

Рис. 1. Степень набухания резин в воде до (1, 2) и после (3, 4) термостарения (1,3 – с БС-120; 2,4 – с АДК)

Рис. 2. Степень набухания резин в толуоле до (1, 2) и после (3, 4) термостарения (1, 3 – с БС-120; 2, 4 – с АДК)

Рис. 3. Степень набухания резин в бензине до (1, 2) и после (3, 4) термостарения (1, 3 – с БС-120; 2, 4 – с АДК)

Этот имеет место во всех исследованных жидкостях, причем наименьшее набухание происходит в воде, а наибольшее в толуоле.

Наиболее важным является уменьшение этого показателя в бензине, так как резины на основе СКИ имеют относительно низкую бензостойкость [24].

Термостарение образцов увеличивает степень набухания во всех исследованных средах, не зависимо от типа применяемого наполнителя (рис. 1–3).

В то же время и после термостарения образцов сохраняется большая устойчивость резин к агрессивным воздействиям при применении АДК из рисовой шелухи, по сравнению с белой сажей.

При этом интересно отметить, что в бензине и толуоле различия в степени набухания резин с БС-120 и АДК уменьшаются после процесса теплового старения, а в воде, напротив, увеличиваются (см. рис. 1–3). Возможно, это связано с разным размером молекул этих агрессивных жидкостей [25].

Рост устойчивости к агрессивным средам мы связываем с некоторым увеличением густоты пространственной сетки резин при замене белой сажи на аморфный диоксид кремния (с 1,20·10–4 моль/см3 до 1,31·10–4 моль/см3, соответственно).

Известно, что вулканизация ускоряется в щелочной среде, а АДК имеет рН водной вытяжки 9,97 [25], поэтому, наполнитель на основе рисовой шелухи может влиять на формирование поперечных связей резин. Кроме того, роль активаторов серной вулканизации [26] могут играть оксиды некоторых металлов, а АДК содержит окись железа (табл. 2).

На рис.1–3 показаны значения степени набухания в воде, бензине и толуоле до и после термостарения образцов, содержащих белую сажу (БС-120) и аморфный диоксид кремния (АДК) в качестве наполнителей.

Заключение

Замена белой сажи на аморфный диоксид кремния из рисовой шелухи позволяет существенно повысить устойчивость резин на основе изопренового каучука к набуханию в стандартных средах, особенно в бензине. Большая стойкость СКИ к агрессивным воздействиям при применении диоксида кремния из рисовой шелухи сохраняется также после термостарения. Этот эффект может быть обусловлен некоторым увеличением густоты пространственной сетки резин при замене белой сажи на аморфный диоксид кремния, за счет ускорения процесса вулканизация в щелочной среде, а также ростом межфазных взаимодействием. Таким образом наполнитель, полученный на основе шелухи риса, может успешно использоваться в резино-технических изделиях, для которых важными показателями являются водо- и бензостойкость.

Список литературы Устойчивость к агрессивным средам резин на основе изопренового каучука, наполненных диоксидом кремния из рисовой шелухи

- Корнев А.Е., Буканов А.М., Шевердяев О.Н. Технология эластомерных материалов. М.: НППА «Истек», 2009. 500 с.

- Сугоняко Д.В., Зенитова Л.А. // Вестник технологического университета. 2015. Т. 18, № 5. С. 94. EDN: TOUAXX

- Chaudhary D., Jollands M., Cser F. // Silicon Chemistry. 2002. No. 1. P. 281. DOI: 10.1023/B:SILC.0000018361.66866.80

- Cardona-Uribe N., Arenas-Echeverri C. et al. // Materials Science and Engineering. 2018. V. 17, No. 1. P. 127. DOI: 10.18273/revuin.v17n1-2018012

- Kumar S., Kant K., Mer S. et al. // Journal of Materials Research and Technology. 2019. V. 8. P. 2070. DOI: 10.1016/j.jmrt.2018.12.021

- Sawsan D., Shubbar A. // Journal of University of Babylon, Engineering Sciences. 2018. V. 26, No. 4. P. 307.

- Готлиб Е.М., Зенитова Л.А., Валеева А.Р. и др. // Бутлеровские сообщения. 2021. Т. 66, № 6. С. 43. DOI: 10.37952/ROI-jbc-01/21-66-6-43

- Sveshnikova E.S. // International Polymer Science and Technology. 2009. V. 36, No. 5. P. 15. DOI: 10.1177/0307174X0903600505

- Crespo E. // Journal of Reinforced Plastics and Composites. 2008. V. 27, No. 3. P. 229. DOI: 10.1177/0731684407079479

- Готлиб Е.М., Садыкова Д.Ф., Кожевников Р.В. и др. // Изв. вузов. Химия и хим. технология. 2023. Т. 66, № 2. С. 114. DOI: 10.6060/ivkkt.20236602.6692

- Rozman H.D., Yeo Y.S., Tay G.S. et al. // Polym. Test. 2003. V. 22. P. 617. DOI: 10.1016/S0142-9418(02)00165

- Arjmandi R. // International Journal of Polymer Science. 2015. V. 5. P. 1. DOI: 10.1155/2015/501471

- Majeed K., Hassan A., Bakar A.A. // Journal of Plastic Film and Sheeting. 2014. V. 30, No 2. P. 120. DOI: 10.1177/8756087913494083

- Эластомерный композит, армированный диоксидом кремния, и продукты, содержащие эластомерный композит: пат. RU 2690260 C1; опубл. 31.05.2019.

- Боброва В.В., Прокопчук Н.Р., Ефремов С.А. и др. // Труды БГТУ. Сер. 2, Химические технологии, биотехнологии, геоэкология. 2022. № 2 (259). С. 156. DOI: 10.52065/2520-2669-2022259-2-156-164

- Arayapranee W., Na N. // Journal of Applied Polymer Science. 2005. No. 98 (1). P. 34. DOI: 10.1002/app.21004

- Мохнаткина Е.Г., Вольфсон С.И., Портной Ц.Б. и др. // Каучук и резина. 2004. № 2. С. 16.

- Юловская В.Д., Шершнев В.А. Сетчатые эластомеры. М.: МГУ, 201916.

- Нгуен М.Х. Процессы термической переработки рисовой шелухи при получении активированного углеродного материала и их аппаратурное обеспечение: дис.... канд. ист. наук: 05.17.08: защищена 29.05.18: Томск, 2018. 190 с.

- Готлиб Е.М., Садыкова Д.Ф., Кожевников Р.В. и др. // Изв. вузов. Химия и хим. технология. 2023. Т. 66, № 2. С. 114. DOI: 10.6060/ivkkt.20236602.6692

- Козубов М.П., Хохлов Е.В., Исламова Г.Г., Готлиб Е.М., Габдулхаев К.Р. // Материалы V Всероссийской науч.-практ. конф.. 2023. С. 86. EDN: QOHQGJ

- Вольфсон С.И., Казаков Ю.М., Сабиров Р.К. и др. // Каучук и резина. 2007. № 5. С. 22. EDN: TABWEX

- Nadlene R., Sapuan S.M., Jawaid M. et al. // Polym. Compos. 2016. V. 39. P. 274. DOI: 10.1002/pc.23927

- Rahmaniar L.А, Tri Susanto L.В // 13th Joint Conference on Chemistry (13th JCC) IOP Conf. Series: Materials Science and Engineering. 2019. P. 509. DOI: 10.1088/1757-899X/509/1/

- Селяев В.П., Низина Т.А. // Защитные Композиционные материалы и технологии третьего тысячелетия: материалы I междунар. науч.-практ. конф. 2001. С. 39.

- Арефьева О.Д., Пироговская П.Д., Панасенко А.Е. и др. // Химия растительного сырья. 2021. № 1. С. 327. DOI: 10.14258/jcprm.2021017521