Устройство для слежения за стыком свариваемых деталей с датчиком магнитного поля

Автор: Браверман В.Л., С Белозерцев В.С.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 (20), 2008 года.

Бесплатный доступ

Рассмотрена возмоэюностъ определения отклонения электрода от стыка по напряэюенности магнитного поля сварочного тока, протекающего по заваренному участку. Устройство повышает точность направления электрода по стыку за счет исключения погрешности, связанной с опережающим положением датчика стыка относительно сварочного электрода.

Короткий адрес: https://sciup.org/148175673

IDR: 148175673 | УДК: 621.791.75

Текст научной статьи Устройство для слежения за стыком свариваемых деталей с датчиком магнитного поля

Среди технических задач, решаемых с целью повышения качества и надежности сварных конструкций, полученных дуговой автоматической сваркой, важное место занимают вопросы обеспечения точного позиционирования сварочного инструмента по стыку деталей. Эти вопросы особенно актуальны в условиях сварки протяженных стыков и ограниченной наблюдаемости процесса (например, при сварке под флюсом).

В практике применения автоматического позиционирования электрода по стыку большое распространение получили устройства управления с электромагнитными датчиками стыка [1-3]. Цатчики, жестко связанные с рабочим инструментом, содержат блок ввода магнитного поля в свариваемые детали. Изменение взаимного положения датчика и стыка приводит к изменению электромагнитной ситуации в цепи датчик-свариваемые детали. Это изменение фиксируется измерительно-преобразовательным устройством, формирующим по изменению вводимого поля сигнал управления, пропорциональный отклонению датчика, а, следовательно, и электрода от свариваемого стыка. Обычно в качестве исполнительного элемента используется электропривод, перемещающий сварочный инструмент (вместе с датчиком) до устранения рассогласования положений электрода и стыка. При совпадении координат датчика и стыка управляющий сигнал становится равным нулю.

Основной недостаток таких устройств заключается в том, что измерение отклонения электрода от стыка происходит не в зоне плавления, а на некотором расстоянии от нее, в месте расположения датчика. Фактически измеряется отклонение от стыка датчика, а не электрода. Поэтому даже при абсолютно точном датчике, жестко закрепленном на сварочной головке, погрешность 5 совмещения электрода со стыком оказывается заметной и составляет

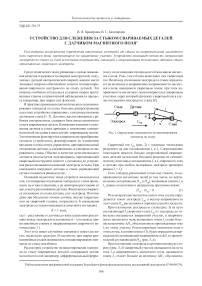

5 = I ■ sina, где / - расстояние от датчика до зоны плавления (расстояние между электродом и датчиком); a - угол между прямолинейным стыком и направляющими сварочного автомата (рис. 1).

Этот угол имеет случайное значение и может достигать нескольких градусов. В частности, при сварке криволинейных стыков погрешность позиционирования электрода по стыку неизбежна.

Рассмотрим устройство позиционирования электрода по стыку свариваемых деталей, содержащее датчик магнитного поля (например, дифференциальный ферро зонд), но не имеющее специального блока ввода магнитного поля. Роль этого блока выполняет сам сварочный ток. Величину отклонения электрода от стыка определяют по величине и направлению напряженности магнитного поля, наводимого сварочным током, при этом напряженность магнитного поля измеряют над заваренным участком, через который протекает сварочный ток в случае отклонения электрода от стыка [4].

Рис. 1. Определение погрешности позиционирования электрода по стыку

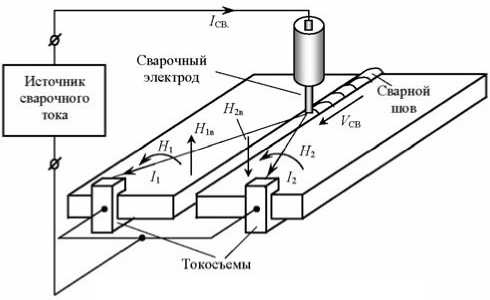

Сварочный ток 1СВ (рис. 2) с помощью токосъемов разделяют на две составляющие 71 и 12. Сопротивление токосъемов намного больше сопротивлений свариваемых деталей вследствие большой разницы их сечений, поэтому величины составляющих 71 и I сварочного тока в деталях при любом положении электрода примерно равны (11 »12).

Если электрод расположен точно над стыком, то напряженности магнитных полей (в том числе, их вертикальные составляющие Н1В и Н2В), вызванные токами 11 и 12, равны по величине и направлены противоположно:

//.//. 0 (1)

Результирующее магнитное поле в этом случае определяется током электрода 1СВ, а вектор напряженности этого поля НСВ расположен в горизонтальной плоскости.

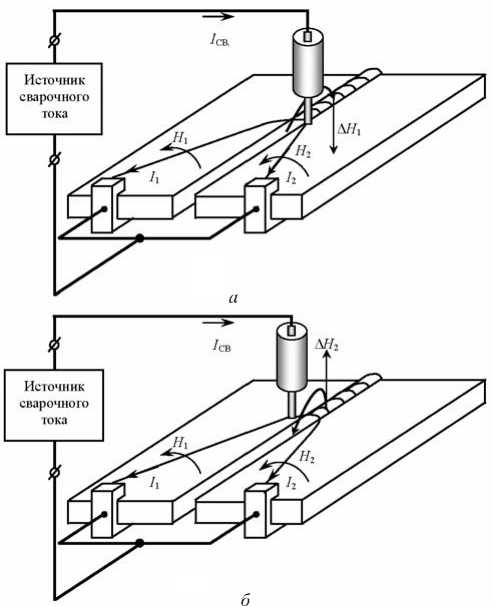

При отклонении электрода от стыка (рис. 3) на пути составляющей^ сварочного тока 1СВ от электрода до токосъема оказывается заваренный участок, и напряженность магнитного поля, вызванного током 11 станет больше на величину АЯ1, обусловленную прохождением тока 11 по этому участку. Результирующее магнитное поле в этом случае, в соответствии с (1), будет определяться вертикальной составляющей напряженности АН1 и горизонтальной составляющей НСВ (рис. 3, а).

При отклонении электрода в противоположную сторону (рис. 3, б) заваренный участок оказывается на пути тока I и напряженность магнитного поля, вызванного током 12, станет больше на величину АН2, обусловлен- ную прохождением тока 12 по этому участку. Результирующее магнитное поле в этом случае, в соответствии с (1), будет определяться вертикальной составляющей напряженности ДН2, направленной противоположно ДН^ и горизонтальной составляющей Н .

Рис. 2. Электромагнитная ситуация при отсутствии отклонения электрода от стыка

Таким образом, вертикальная составляющая магнитного поля несет информацию о положении сварочного электрода относительно стыка.

Измерение напряженности магнитного поля от соответствующих составляющих сварочного тока над заваренным участком стыка предполагает установку датчика над этим участком, а, следовательно, на некотором расстоянии от электрода в направлении, противоположном направлению сварки (рис. 4). Однако в этом случае методическая погрешность отсутствует, так как измеряется напряженность магнитного поля оттока, возникающего при отклонении электрода от стыка (контролируется положение электрода в зоне плавления). Поэтому изменение толщины, формы и материала свариваемых деталей не приводит к погрешности в определении величины отклонения электрода от стыка. Кроме того, измерение этого отклонения осуществляется непосредственно в зоне плавления. Это объясняется тем, что напряженность магнитного поля от сварочного тока, протекающего через заваренный участок, определяется положением электрода относительно стыка.

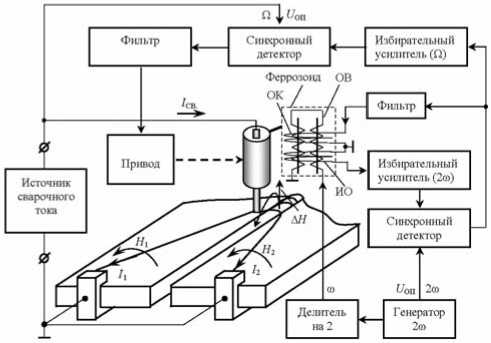

Рассмотрим функциональную схему устройства слежения за стыком свариваемых деталей (рис. 4) [5]. В качестве датчика стыка применен дифференциальный феррозонд [6], обладающий высокой чувствительностью (по сравнению, например, с датчиками Холла) и высокой помехоустойчивостью. Феррозонд установлен над заваренным участком стыка таким образом, что он реагирует на магнитное поле тока, протекающего через заваренный участок, и не реагирует на магнитное поле тока 1св в электроде и магнитные поля с напряженностью Н и Н2 от составляющих сварочного тока I и I. Для этого ось чувствительности феррозонда ориентирована в плоскости, проходящей через электрод параллельно стыку и перпендикулярно свариваемым поверхностям.

В соответствии с принципом работы феррозонда [6], ЭДС, пропорциональную напряженности магнитного поля и снимаемую с измерительной обмотки ИО, целесообразно выделять на двойной частоте 2и, где И - часто та возбуждения феррозонда. Цепь возбуждения представлена генератором частоты 2и, делителем частоты на два и обмоткой возбуждения ОВ феррозонда.

Когда электрод находится на стыке (рис. 2), проекция напряженности магнитного поля от сварочного тока над заваренным участком на ось чувствительности феррозонда равна нулю и выходной сигнал дифференциального феррозонда отсутствует. При отклонении электрода от стыка (рис. 3, а) составляющая сварочного тока 11 протекает через заваренный участок стыка и проекция напряженности магнитного поля на ось чувствительности феррозонда характеризует величину и направление отклонения электрода от стыка.

Рис. 3. Схема возникновения вертикальных составляющих магнитного поля напряженностью i\H и kH2 над заваренным участком от составляющих тока/] (а) и/2 (б) соответственно при отклонении электрода от стыка

Под действием этой напряженности в измерительной обмотке феррозонда (ИО) наводится ЭДС второй гармоники, промодулированная огибающей с частотой Q (Q - частота сварочного тока, причем И >> Q). Выходной сигнал феррозонда усиливается избирательным усилителем с резонансной частотой 2и и полосой пропускания, захватывающей частоты (2и ± Q). Далее сигнал селектируется избирательным усилителем с резонансной частотой Q и полосой пропускания в несколько герц. На выходе синхронного детектора с опорной частотой Q формируется сигнал постоянного тока, пропорциональный величине смещения электрода от стыка. Знак сигнала определяет направление отклонения. Пульсации выходного напряжения демодулятора подавляются сглаживающим фильтром. Отфильтрованный сигнал поступает на привод, который устраняет рассогласование положений электрода и стыка.

При отклонении электрода в противоположную сторону (рис. 3, б) направление напряженности поля от составляющей тока 72 изменится на противоположное. Это отразится на фазе наводимой ЭДС в измерительной обмотке феррозонда - фаза изменится на 180° и, в конечном счете, на знаке управляющего сигнала - он изменится на противоположный. В результате привод будет осуществлять коррекцию положения электрода в противоположном направлении.

Рис. 4. Функциональная схема устройства слежения за стыком

В устройство введена дополнительная цепь обратной связи, с помощью которой осуществляется автоматическая компенсация в объеме феррозонда внешних магнитных полей, обусловленных намагниченностью свариваемых деталей и сварочных приспособлений. Компенсация достигается введением в дополнительную обмотку феррозонда (обмотку компенсации ОК) тока компенсации, который формируется синхронным детектором с опор ной частотой 2щ и фильтром нижних частот. Частотная характеристика фильтра выбрана таким образом, что происходит автоматическая компенсация только постоянных внешних магнитных полей.

Применение рассматриваемого устройства позволяет повысить точность направления электрода по стыку при дуговой сварке на переменном токе за счет исключения погрешности, связанной с опережающим положением датчика относительно сварочного электрода. Это объясняется тем, что в рассматриваемом устройстве датчик измеряет величину отклонения непосредственно электрода от стыка, а не отклонение датчика от стыка, как это имеет место в известных электромагнитных датчиках.