Утилизация газоконденсата при получении поверхностно-активной добавки в цементно-бетонные композиции

Автор: Курочкина Г.Н.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Углеводородные и минеральные ресурсы

Статья в выпуске: 1-5 т.12, 2010 года.

Бесплатный доступ

Получена поверхностно-активная добавка - карбоксилированный газоконденсат - путем сополимеризации углеводородов газоконденсата и метакриловой кислоты в присутствии инициатора полимеризации - перекиси ди-третбутила. Показано, что полученная модифицирующая добавка с низким кислотным числом может быть использована для регулирования физико-механических свойств цементно-бетонных композиций, в частности, для повышения прочности бетона или гранулированного заполнителя бетона.

Газоконденсат, карбоксильные группы, цемент, бетон, прочность

Короткий адрес: https://sciup.org/148199134

IDR: 148199134 | УДК: 661.185

Текст научной статьи Утилизация газоконденсата при получении поверхностно-активной добавки в цементно-бетонные композиции

реактивных смол нами ранее была разработана технология получения универсального кислотного отвердителя на основе газоконденсатов БухароХивинской нефтегазоносной области (таблица 1) путем их сульфирования серной кислотой [5-8]. В реакции сульфирования использовали реактивную концентрированную серную кислоту (содержание серной кислоты 93,5-95,6%, удельный вес 1,84 г/см3 – ГОСТ 4204-77). Установлены оптимальные условия сульфирования серной кислотой ароматических соединений газоконденсата: соотношение реагентов ГК: серная кислота = 1:1,5. При этом достигался примерно семикратный избыток серной кислоты по отношению к ароматическим углеводородам. Время проведения реакции 4 часа, температура 250С. Этим способом получается сульфированный газоконденсат (СГК) с кислотным числом 1000-1200. Изменяя время сульфирования, были получены продукты СГК с различным кислотным числом. Так, при времени сульфирования от 4 до 8 часов СГК имел кислотное число 1000-1200, при 14 часах сульфирования ГСК отмечалось расслоение продукта – образование более тяжелого и темного нижнего слоя с кислотным числом около 1000 и легкого верхнего светлого слоя с кислотным числом 680. Дальнейшее увеличение времени сульфирования до 24 часов приводило к образованию смолообразного, заполимери-зованного продукта – «смола СГК». Изменение соотношения реагентов в сторону увеличения ароматических углеводородов приводило к получению более нейтрального продукта, содержащего в своем составе дифенилсульфон, обладающего пластифицирующим действием.

Установлено, что отвердитель СГК, полученный сульфированием ароматических углеводородов газоконденсата серной кислотой вышеуказанными способами, представлял собой смесь короткоцепочечных алкил-арил-сульфо-кислот, а именно толуол-, этил-, бензол-, ксилол-, кумолсульфокислоты. Сульфомасса, помимо ароматических сульфокислот, содержала значительное количество (до 40-50%) остаточной серной кисло- ты. Присутствие ее в смеси повышало кислотное число и делало отвердитель очень «жестким» для процесса полимеризации смол. С целью понижения кислотного числа отвердителя СГК в вышеуказанной работе проведено модифицирование его органическими основаниями различной силы – мочевиной и моноэтаноламином. В зависимости от количества введенной мочевины кислотное число СГК изменялось в широких пределах (таблица 2).

Подобное действие оказывал также и моноэтано-ламин. Потенциометрическим титрованием, а также по данным ИК- спектроскопии было установлено, что отвердитель с кислотным числом 500600 представлял собой продукт неполной нейтрализации сульфокислот или смесь ароматических углеводородов. Образование последних повышало растворимость отвердителя в полярных растворителях (воде и ацетоне).

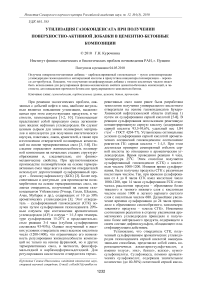

Таблица 1. Состав конденсатов месторождений Бухаро-Хивинской нефтегазо-носной областей

|

Содержание конденсата, % месторождений |

||||

|

состав |

Газли |

Южный Мубарек |

Северный Мубарек |

Адамташ |

|

н-парафиновые углеводороды |

22,47 |

33,29 |

33,51 |

29,44 |

|

изо-парафиновые углеводороды |

22,63 |

22,63 |

29,24 |

37,12 |

|

нафтеновые угле-водороды |

26,60 |

29,21 |

14,44 |

20,56 |

|

ароматические углеводороды |

21,84 |

8,75 |

17,40 |

9,67 |

|

невыясненные |

5,53 |

1,70 |

1,70 |

3,21 |

|

Всего |

100 |

100 |

100 |

100 |

Таблица 2. Кислотное число сульфированного газоконденсата в присутствии мочевины

|

массовая доля мочевины, % |

10 |

15 |

20 |

25 |

30 |

|

кислотное число СГК, 10-3 кг КОН/кг |

800 |

750 |

680 |

550 |

420 |

Следовательно, проведенное модифицирование сульфированного газоконденсата мочевиной, позволило целенаправленно регулировать кислотные свойства и, следовательно, использовать эти продукты для отверждения термореактивных смол различной природы (фурановой, фенолформальдегидной и карбамидформальдегидной). Это позволило получать полимерные композиции с повышенной прочностью и эластичностью [8]. Однако получение кислого продукта на основе углеводородов газоконденсата с более низким кислотным числом без использования серной кислоты или олеума, то есть в «более мягких условиях» ограничено. Это обусловлено трудностями с замещением водорода на другие лиофильные группы, в частности, карбоксильные в составе как ароматических, так алифатических углеводородов. В связи с этим получение модифицирующей добавки на основе углеводородов газоконденсата с низким кислотным числом для улучшения физикомеханических свойств цементно-бетонных композиций является актуальной задачей.

Цель работы – разработка технологии получения новой модифицирующей добавки – кар-боксилированных углеводородов газоконденсатов с пониженной кислотностью для регулирования прочностных характеристик цементно-бетонных композиций.

Объекты и методы исследования. При разработке технологии получения модифицирующей добавки на основе углеводородов газоконденсатов с низким кислотным числом для регулирования прочностных свойств цементно-бетонных композиций использовали газоконденсат месторождения Газли (Узбекистан) – см. табл.1. В качестве связующего бетонных композиций использовали портландцемент марки 400 с содержанием по массе, %: C3S – 48; C3 A – 4,0; C4AlF – 20; MgO – 1,55 (приняты обозначения: C – CaO; Al – Al2O3 ; S – SiO2; F – F2O3). В качестве наполнителя при получении цементно-бетонных композиций использовали молотый кварцевый песок алмалыкского месторождения дисперсностью 500 м2/кг. Химический состав алмалыкского песка SiO2 – 72,52; AI2O3 – 10,565; Fe2O3+ FeO – 8,18; CaO – 0,5; MgO – следы; SO3 – 1,3; Na2O – 1,1; K2O – 1,6. По данным минералогического состава в алмалыкском песке, помимо кварца, отмечается незначительное количество полевых шпатов, а именно, анортита, ортоклаза и авгита. Примесей карбонатов не обнаружено. При получении искусственного гранулированного заполнителя на основе цементного связующего использовали барханный песок. Химический состав барханного песка, %: п.п.п – 9,72; SiO2 – 62,02; Al2O3 – 10,16; F2O3 – 5,38; MgO – 1,22; SO3 – 0,53. Содержание CaCO3 – 4,54 %.

По минералогическому составу барханные пески отличает наличие минералов с высоким отрицательным потенциалом (кварц, гранат и другие), доля которых составляет 55,85%. Также в барханных песках имеются минералы с пониженным потенциалом отрицательного знака, к числу которых относятся полевые шпаты, мусковит, биотит и др. содержание их в песках достигает 4045%. Кроме того в барханных песках содержатся минералы с нейтральной поверхностью (тальк, графит) и с высоким положительным потенциалом (магнетит, известняк, кальцит). Их содержание составляет 11-20%. Физические свойства барханных песков: плотность 2,60-2,65 мг/см3, объемная масса г/см3, пористость 38-57%; водопроницаемость 0,1-0,3 м/мин; капиллярная влагоемкость 2533%; коэффициент фильтрации 2-6 м/сут; эквивалентный диаметр частиц (2,2-3,5) * 10-4 м. В каче- стве минеральной добавки использовали клиноптилолит природный – высококремнеземистый цеолит месторождения Кермине со структурным модулем 8,5 (отношение SiO2: Al2O3=8,5). Основные свойства клиноптилолита: повышенная поглощающая способность, термостабильность, стойкость к агрессивным средам кислотной и щелочной природы, достаточная механическая прочность. Природный клиноптилолит имеет следующие параметры пористой структуры: емкость монослоя - am – 6, 83 ммоль/г (расчет по уравнению Дубинина-Радушкевича), суммарный объем пор 0,123 см3 /г. Высокая термостабильность и кисло-тостойкость являются важными эксплутационны-ми параметрами при использовании клиноптилолита в качестве добавки при получении гранулированного заполнителя на основе цементного связующего. При исследовании физико-механических свойств полученных цементно-бетонных композиций и гранулированного заполнителя на основе цементного связующего использовали стандартные методики и ГОСТы.

Результаты исследований.

-

1. Получение модифицирующей добавки. Модифицирующую добавку получали путем радикальной сополимеризации метакриловой кислоты (МАК) с ароматическими и нафтенопарафиновыми углеводородами газоконденсата (ГК) [4, 9]. Сополимеризацию проводили в присутствии высокотемпературного катализатора – перекиси дитретбутила (ПДТБ) при температуре 120-1400С в течение 4 часов. Молярное соотношение компонентов МАК: ГК : ПДТБ: (0,1-0,5): 1 : (0,025-0,05). Физико-химические исследования (вискозиметрия, ИК-спектроскопия) показали, что полученная добавка относится к классу высокомолекулярных поверх-

- ностно-активных веществ с молекулярной массой 5-10 тыс. Потенциометрическим методом установлено, что содержание кислотных групп составляет 34-40 мас.%, кислотное число 60-80. Полученный полимер имеет следующую общую формулу для элементарного звена макромолекулы:

-

2. Результаты испытаний. Полученную модифицирующую добавку вводили в цементнобетонную композицию при следующем соотношении ингредиентов, мас.%: цемент 20,45-22,72; заполнитель 68,18-71,36; добавка – карбоксилиро-ванный газоконденсат (с содержанием группы -СООН – 34-40%) - 0,0041-0,0114; вода – остальное. Испытания проводили при составе композиций цемент-песок 1:3, водоцементное отношение в/ц=0,4. Как видно из табл. 3 внесение высокомолекулярной поверхностно-активной добавки – карбоксилированного газоконденсата в бетонную композицию повышает ее прочность при тепловлажностной обработке на 40-50% по сравнению с контролем. Для сравнения использовали бетонную смесь с добавкой жирных кислот, представляющих собой смесь предельных и непредельных кислот и оксикислот состава С10-С18. Как видно из таблицы, введение разработанной добавки повышает прочность композиции по сравнению с известным составом на 50-80%.

[R – (Cn H 2n-1 COOH)m] p, где R – углеводородный радикал: ароматический (арил), циклический (циклан) или предельный (алкан). Обозначения: m – повторяемость карбоксильной группы (5-7), p – повторяемость элементарного звена в макромолекуле (20-50).

Таблица 3. Составы и физико-механические свойства бетонных композиций

|

Бетонная смесь, № пп |

Состав смеси, масс. % |

Прочность при сжатии-после пропарки, МПа |

||||

|

портландцемент |

вода |

добавка |

песок |

аналог |

предлагаемый |

|

|

1. |

22,7200 |

9,0900 |

0,0000 |

68,1900 |

26,8 |

26, 8 |

|

то же |

то же |

0,0045 |

68,1855 |

24,3 |

37,9 |

|

|

то же |

то же |

0,0114 |

68,1786 |

22,1 |

41,8 |

|

|

то же |

то же |

0,0455 |

68,1445 |

18,4 |

28,7 |

|

|

2. |

20,4500 |

8,1800 |

0,000 |

71,3700 |

25,0 |

25,00 |

|

то же |

то же |

0,0041 |

71,3659 |

22,1 |

39,4 |

|

|

то же |

то же |

0,0102 |

71,3598 |

19,7 |

41,5 |

|

|

то же |

то же |

0,0409 |

71,3291 |

13,0 |

24,5 |

|

11,76-13,26; моноэтаноламиновое производное карбоксилированного газоконденсата – 0,00320,0068; природный клиноптилолит – 0,016-0,060; барханный песок – остальное. Приготовление смеси и получение гранул производили следующим образом. Отвешивали компоненты композиции, затем смешивали их в сухом виде – сначала цемент и добавку клиноптилолита, а также барханный песок. Затем в эту смесь, перемешивая, вводили с водой затворения поверхностно-активную добавку. Растворы ПАВ готовили заранее за 1-2 часа до смешивания компонентов с целью полного растворения добавки. Полученную массу перемешивали в смесителе в течение 3-5 минут и из готового теста изготавливали гранулы размером от 0,10,2 мм до 20 мм методом экструзии через фильеру. Полученные гранулы направляли на барабан, на котором производилась их окатка, затем на пластинчатом транспортере они поступали на сушку. Сушили их полчаса при 400С и полчаса при 90-

1200С, а затем пропаривали в течение 3 часов. После остывания гранул проводили их физикомеханические испытания (табл. 4). Как видно, введение добавки – моноэтаноламинового производного карбо ксилированного газоконденсата в бетонную композицию значительно повышает прочность композиции по сравнению с контролем и известным составом.

Таблица 4. Составы и физико-механические свойства гранулированного заполнителя

|

№ смеси |

Состав смеси, мас. % |

Прочность при сдавливании в цилиндре, МПа |

||||

|

портландцемент |

вода |

добавка ПАВ |

клиноптилолит |

барханный песок |

||

|

1. |

15,84 |

11,76 |

0,0000 |

0,000 |

72,4000 |

3,8 |

|

2. |

15,84 |

11,76 |

0,0032 |

0,016 |

72,3808 |

4,3 |

|

3. |

18,70 |

13,26 |

0,0068 |

0,060 |

67,9737 |

10,0 |

|

4 аналог |

16,00 |

13,40 |

добавка - арил-ал-кендиеновая смола – 1,1 |

- |

69,5000 |

3,0 |

Выводы: введение небольших количеств поверхностно-активной добавки – карбоксилиро-ванного газоконденсата или моноэтаноламинового производного карбоксилированного газоконденсата в композиции на основе цементного связующего оказывают усиливающее и структурообразующее действие на всю композицию в целом, повышая ее прочность. Полученные композиции цементного бетона с улучшенными физикомеханическими свойствами могут быть использованы при изготовлении гидротехнического бетона или гранулированного заполнителя повышенной прочности для получения облегченных цементнобетонных изделий. Утилизация газоконденсатов в технологии получения кислых отвердителей термореактивных смол или модифицирующей добавки в цементно-бетонные смеси, помимо решения экологических проблем нефтегазовой отрасли, позволяет получать полимерные или цементсодер-жащие материалы для крупнотоннажного производства строительных материалов.

Список литературы Утилизация газоконденсата при получении поверхностно-активной добавки в цементно-бетонные композиции

- Агаев, Г.А. Окислительные процессы очистки сернистых природных газов и углеводородных конденсатов/Г.А. Агаев, В.И. Настека, З.Д. Сеи-дов. -М., Недра, 1996. -301 с.

- Амикс, Дж. Физика нефтяного пласта/Дж. Амикс, Д. Басс, Р. Уайтинг. -М., Гостоптехиздат, 1962. -367 с.

- Котлик, С.И. и др. Способ получения кислого отвердителя термореактивных смол Авт.св. СССР, № 558517, 1974 г. (ДСП)

- Котлик, С.И. и др. «Бетонная смесь». Авт.св. СССР, № 1239115, Бюл. № 23, 23.06.86.

- Котлик, С.И. и др. Полимербетонная смесь. Авт.св. СССР, № 1480333, 1989 г. (ДСП).

- Котлик, С.И. и др. Способ получения кислого отвердителя термореактивных смол. Авт.св. СССР № 1476850. 1987 г. (ДСП)

- Курочкина, Г.Н. Утилизация газоконденсата при изготовлении отвердителей полимерных композиций/Г.Н. Курочкина,.Д.Л. Пинский//Экология производства. Химия и нефтехимия. -2008. -№3 (13). -С. 13-15.

- Котлик С.И. и др. Бетонная смесь. Авт. св. СССР, № 1560517, Бюл. № 16, 30.04. 90

- Технология переработки природного газа и конденсата. Справочник. Том 1. -М., Недра, 2002. -560 с.