Варианты заморозки полуфабрикатов из биоактивированной пшеницы в технологии хлеба зернового

Автор: Алхина Н.Н., Бакаева И.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевая биотехнология

Статья в выпуске: 2 (96) т.85, 2023 года.

Бесплатный доступ

В настоящее время актуальными являются исследования, посвященные замораживанию полуфабрикатов хлебопекарного производства и готовых хлебобулочных изделий, особенно из биоактивированного зерна пшеницы, так как данная продукция имеет профилактическую и функциональную направленность за счет ценного химического состава. Поэтому на первой стадии изучали влияние вариантов замораживания на изменение температуры и скорости замораживания полуфабриката, на второй - оценивали органолептические и физико-химические показатели качества хлеба, полученного с применением разных вариантов замораживания, на третьей - строили циклограммы процесса приготовления хлеба на основе замороженных полуфабрикатов из биоактивированной пшеницы. Объектами исследования являлись образцы полуфабрикатов из биоактивированной пшеницы, приготовленные с применением четырех вариантов замораживания полуфабрикатов: теста после замеса, тестовых заготовок после формования, расстойки и с готовностью на 70-75 %. Указанные образцы подвергали шоковой заморозке при температуре -35 °С до достижения температуры в центре -18 °С. В результате исследований установлены три периода процесса замораживания для теста, тестовых заготовок и полувыпеченных изделий из биоактиви0рованного зерна пшеницы. Наибольшей была продолжительность замораживания до -18 °С полуфабрикатов повышенной степени готовности (вариант № 4), наименьшей - при замораживании теста после замеса (вариант № 1). Наилучшие органолептические и физико-химические показатели качества готовых изделий наблюдались в образцах хлеба, приготовленных по вариантам № 1 и № 4. На основе проведенных исследований разработана технология хлеба «Айсбрэд» и построены циклограммы, визуально отражающие основные стадии его технологического процесса.

Биоактивированная пшеница, полуфабрикат, замораживание, зерновой хлеб, показатели качества

Короткий адрес: https://sciup.org/140303199

IDR: 140303199 | УДК: 664.6/.7:633.1:664.761 | DOI: 10.20914/2310-1202-2023-2-136-143

Текст научной статьи Варианты заморозки полуфабрикатов из биоактивированной пшеницы в технологии хлеба зернового

Обеспечение населения граждан нашей страны безопасными, качественными и функциональными изделиями, в том числе хлебобулочными, является важнейшим направлением государственной политики Российской Федерации [1, 2]. Поэтому расширение ассортимента продуктов для здорового питания с использованием доступной сырьевой базы является одним из перспективных направлений пищевой промышленности. Данному направлению соответствует технология зернового хлеба, который имеет высокую пищевую, биологическую ценностью и функциональность. Хлебобулочные изделия

из биоактивированной пшеницы богаты клетчаткой, витаминами группы В, Е, макро- и микроэлементами, незаменимой аминокислотой – лизином. В связи с этим все больше розничных торговых сетей специализируется на выпуске зернового хлеба как продукта для правильного, здорового питания [3–6]. Технология его приготовления является ресурсосберегающей, в ней отсутствует стадия получения муки из зерна, однако она включает технологические этапы набухания и проращивания, для которых должно быть использовано дополнительное специализированное оборудование [7–12].

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Для того чтобы расширить ассортимент зернового хлеба и сделать его более доступным для большинства потребителей, можно использовать технологии замораживания полуфабрикатов из биоактивированной пшеницы с последующим допеканием как на больших предприятиях, так и на предприятиях малой мощности, в островках по продаже изделий в торговых центрах и других мобильных точках питания [13–17].

На современном этапе интерес в хлебопекарной отрасли привлекают способы получения замороженных полуфабрикатов, а также готовых изделий из них. Однако данных о получении их с применением биоактивированного зерна пшеницы недостаточно.

Цель работы – выбор вариантов заморозки полуфабрикатов из биоактивированной пшеницы с целью выпекания зернового хлеба с улучшенными органолептическими и физикохимическими свойствами.

Исследования были проведены в 3 стадии: на 1-й стадии устанавливали, как влияют варианты заморозки на перемену температуры полуфабрикатов и скорости их замораживания; на 2-й стадии шла оценка органолептических и физико-химических свойств качества хлеба при применении различных вариантов замораживания; на 3-й стадии шло построение циклограмм процесса приготовления хлеба.

Материалы и методы

Объектами исследования являлись четыре образца замороженных до -18 °C полуфабрикатов из биоактивированной пшеницы и изделия на их основе:

замораживание теста при t = -35 °C после замеса (вариант 1)

замораживание тестовой заготовки при t = -35 °C после формования (вариант 2)

замораживание тестовой заготовки при t = -35 °C после расстойки (вариант 3)

замораживание тестовой заготовки с готовностью на 70–75% при t = -35 °C, предварительно охлажденной после выпечки до температуры 35 °C в центре полувыпеченного хлеба (вариант 4)

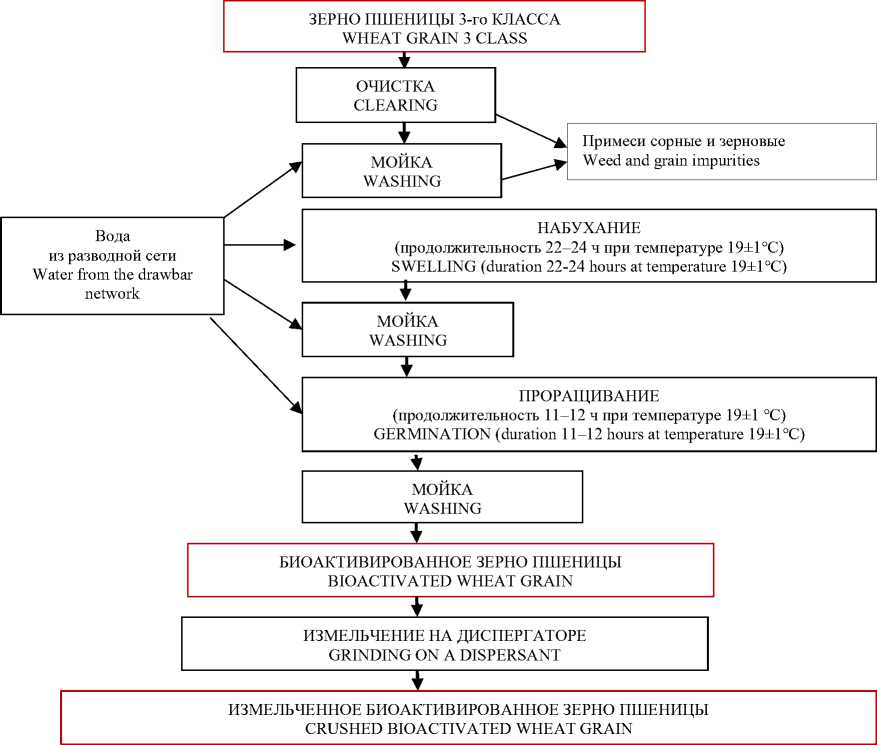

Получение зерновой массы из биоактиви-рованной пшеницы и теста на его основе шло по схеме (рисунок 1, 2).

Показатели качества хлеба из замороженных полуфабрикатов из биоактивированного зерна пшеницы изучали спустя 19 ± 1 ч после выпекания по общепринятым методикам.

Рисунок 1. Функциональная схема получения измельченной зерновой массы

Figure 1. Functional scheme for obtaining crushed grain mass

Рисунок 2. Функциональная схема получения теста на основе измельченной зерновой массы

Figure 2. Functional scheme for obtaining a dough based on crushed grain mass

Обсуждение

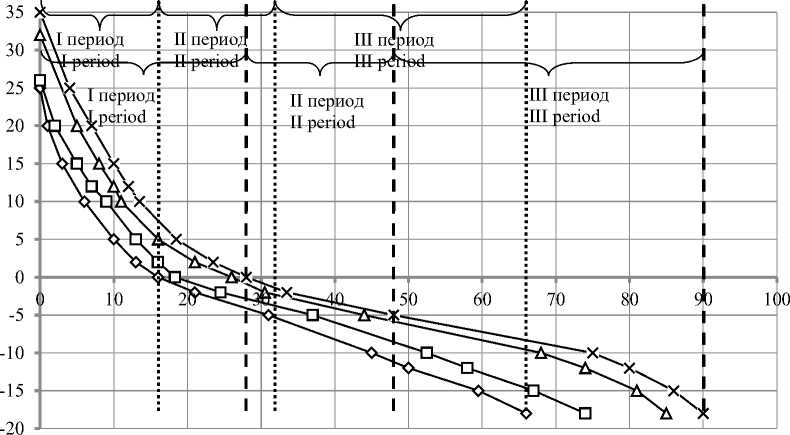

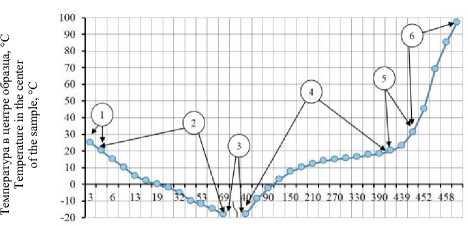

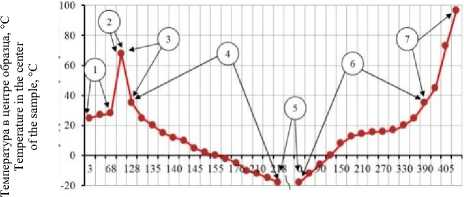

На 1-й стадии опытов отметили, что полуфабрикаты, взятые из разных этапов технологического процесса и отправленные в камеру на заморозку, имели разное время замораживания до -18 °С и начало периода кристаллообразования (рисунок 3 а ).

Были отмечены важные этапы процесса заморозки полуфабрикатов: на 1-м этапе шло охлаждение от начальной температуры образцов (для образца № 1–25 °С, для образца № 2–26 °С, для образца № 3–32 °С и для образца № 4–35 °С) до 0 °С (начало кристаллизации влаги); на 2-м этапе шло кристаллообразование от -0,5 до -5 °С; на 3-м этапе было промерзание до температуры -18 °С.

Так, для образца № 1 первый этап составил от 0 до 16 мин, 2-й – от 16 до 31 мин, третий – от 31 до 66 мин, для образца № 4 первый, второй, третий этапы – от 0 до 28 мин, от 28 до 48 мин, от 48 до 90 мин соответственно.

Выявили, что время заморозки до -18 °С наибольшее в образце № 4, наименьшее – в образце № 1. Это обусловлено меньшим содержанием в образце № 4 свободной влаги, поэтому для его заморозки нужно больше времени. Тестовая заготовка для образца № 1 была отправлена в камеру для заморозки после замеса. Структура заготовки была плотной, имела большую теплопроводность в сравнении с разрыхленными тестовыми заготовками образцов № 2 и 3, поэтому быстрее замораживалась до нужной температуры -18 °С, образец № 3 после расстойки был помещен на заморозку. Его структура была более разрыхленной в сравнении с отформованным образцом № 2, поэтому медленнее замораживалась.

При заморозке теста учитывается скорость. Мы знаем, что при медленной заморозке влага перераспределяется и образует крупные кристаллы льда в межклеточном пространстве. При быстрой заморозке или ускорении теплоотвода нет пропорционального ускорения перемещения влаги и кристаллы льда формируются в местах естественного распределения влаги, имеют маленький размер и меньше нарушают структуру продукта [19, 20].

Через 5 мин заморозки в камере при -35 °С скорость замораживания снижалась во всех пробах, исключение составлял образец № 4, там она уменьшалась спустя 10 мин после начала замораживания (рисунок 3 б ).

Наибольшая скорость заморозки после 5 мин была в образце № 1 (2,12 °С/мин), наименьшая – в образце № 4 (1,18 °С/мин), что связано с более плотной, неразрыхленной структурой заготовки в образце № 1 и большим количеством свободной влаги в отличие от пористой структуры мякиша полувыпеченного полуфабриката (образец № 4).

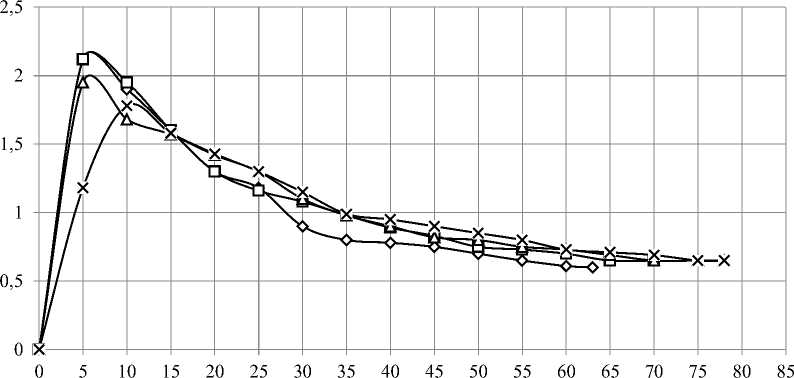

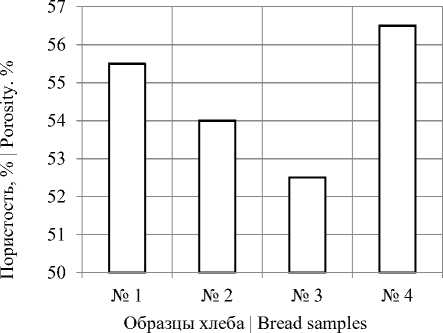

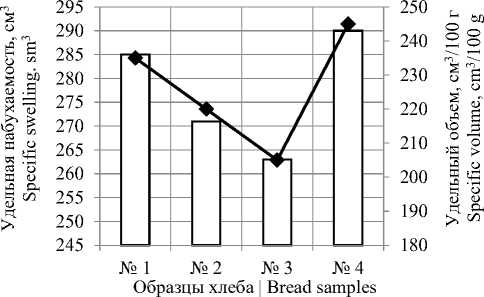

На 2-м этапе опытов оценивали качество изделий по органолептическим и физико-химическим свойствам (рисунок 5 а, б ). Наибольший удельный объем (245 см3/100 г.) и формоустой-чивость (0,29) имел образец № 4, в котором данные значения были больше на 4,8 и 10,3 %,

10,2 и 27,6 %, 16,32 и 34,5 % в сравнении с образцами № 1, 2, 3 соответственно.

Установили, что наибольшая удельная набухаемость (290 см3) была у образца № 4, ее значение больше в сравнении с образцами № 1, 2 и 3 на 1,7, 6,5 и 9,3 % соответственно.

Время замораживания, мин

Freezing time, min

Образец № 1 Образец № 2 Образец № 3 —X— Образец № 4

(a)

Время замораживания, мин

Freezing time, min

Образец № 1

Образец № 2 Образец № 3 —X— Образец № 4

(b)

Рисунок 3. Динамика изменения температуры в центре образцов (а) и скорости их замораживания (б) в процессе замораживания (три периода кристаллообразования указаны для образца № 1 и образца № 4)

Figure 3. Dynamics of temperature changes in the center of samples (a) and their freezing rate (b) during freezing (three periods of crystal formation are indicated for sample № 1 and sample № 4)

I----1 Удельная набухаемость —♦— Удельный объем

(a) (b)

Рисунок 4. Пористость (а), удельная набухаемость и удельный объем (b) образцов хлеба на основе замороженных полуфабрикатов из биоактивированной пшеницы

Figure 4. Porosity (a), specific swelling and specific volume (b) of bread samples based on frozen semi-finished products from bioactivated wheat

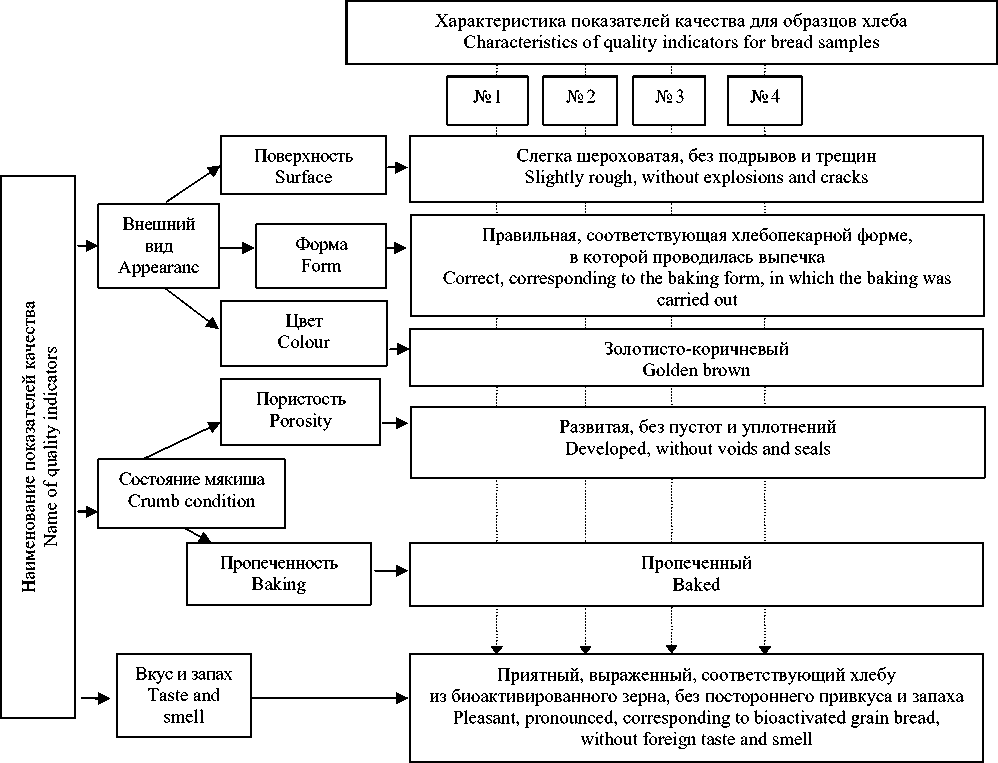

Рисунок 5. Органолептические показатели качества хлеба на основе замороженных полуфабрикатов из биоактивированной пшеницы

Figure 5. Organoleptic indicators of bread quality based on frozen semi-finished products from bioactivated wheat

Все образцы имели эластичный мякиш, нежную консистенцию во время разжевывания. Лучшими по качеству были образцы хлеба № 1 и № 4 (рисунок 5, 6).

Результаты опытов стали основой для разработки технологии хлеба «Айсбрэд» на основе замороженных полуфабрикатов.

На 3-м этапе строили циклограммы изготовления хлеба «Айсбрэд» с применением выбранных вариантов замораживания 1 и 4 (рисунок 7).

•ewe

I t 1 4

(a) eeee 12 3 4

(b)

Рисунок 6. Внешний вид (a) и структура пористости (b) образцов хлеба на основе замороженных полуфабрикатов из биоактивированной пшеницы: 1 – образец № 1; 2 – образец № 2; 3 – образец № 3; 4 – образец № 4

Продолжительность процесса, мин Duration of the process, min

Figure 6. Appearance (a) and porosity structure (b) sample bread based on frozen semi-finished products from bioactivated wheat: 1 – sample № 1; 2 – sample № 2; 3 – sample № 3; 4 – sample № 4

Продолжительность процесса, мин Duration of the process, min

1 – замес, брожение, разделка, формование, расстойка (тестовой заготовки массой 0,07 кг); 2 – выпечка (до готовности на 70–75 %); 3 – охлаждение (до 35 °С); 4 – замораживание; 5 – хранение; 6 – размораживание; 7 – допекание

1 – kneading, fermentation, cutting, molding, proofing (of a test billet weighing 0,07 kg); 2 – baking (until 70-75 % ready); 3 – cooling (up to 35 ° C);

4 – freezing; 5 – storage; 6 – defrosting; 7 – baking

(b)

1 – замес; 2 – замораживание; 3 – хранение; 4 – размораживание; 5 – брожение, формование и расстойка (тестовой заготовки массой 0,07 кг); 6 – выпечка

1 – kneading; 2 – freezing; 3 – storage; 4 – defrosting; 5 – fermentation, molding and proofing (of a test piece weighing 0,07 kg); 6 – baking

(a)

Рисунок 7. Циклограмма процесса приготовления хлеба «Айсбрэд» на основе замороженного теста (а) и замороженного полуфабриката повышенной степени готовности (b) из биоактивированной пшеницы

Figure 7. Cyclogram of the process of making Icebread bread based on frozen dough (a) and frozen semi-finished product of increased readiness (b) from bioactivated wheat

Заключение

Базируясь на опытах, установили 3 этапа процесса заморозки для теста, тестовых заготовок и полувыпеченных изделий из биоактивирован-ной пшеницы. Определена продолжительность их замораживания до -18 °С в зависимости от способа приготовления. Наибольшее количество времени до указанной температуры требовалось на замораживание образца № 4, наименьшее – для образца № 1. Наибольшую скорость заморозки после 5 мин имел образец № 1, наименьшую – образец № 4. В ходе оценки органолептических и физико-химических свойств качества зернового хлеба установлены преимущества его получения по варианту 1 (замораживание теста после замеса), 4 (замораживание полувыпеченного полуфабриката). На основе проведенных исследований

построены циклограммы процесса приготовления хлеба «Айсбрэд» с применением выбранных замороженных полуфабрикатов из биоактивиро-ванной пшеницы № 1 и № 4, на которых отражены основные этапы технологического процесса.

Полученные данные свидетельствуют о целесообразности применения выбранных вариантов в технологии изготовления хлеба на основе замороженных полуфабрикатов из биоактивированной пшеницы. Это будет способствовать мобильности производственных процессов, сокращению времени приготовления изделий, что актуально для предприятий малой мощности. Выбранные варианты также позволят повысить эффективность производства предприятий по выработке зернового хлеба за счет снижения потерь на брак.

Список литературы Варианты заморозки полуфабрикатов из биоактивированной пшеницы в технологии хлеба зернового

- Карташова Н.А., Грушинец В.А. Основные направления государственной политики сфере развития рыбохозяйственного комплекса Российской Федерации и Дальневосточного региона и их закрепление в программных документах и документах стратегического планирования федерального уровня // Московский экономический журнал. 2023. Т. 7. №. 3. С. 754-770. https://doi.org/10.55186/25876740_2023_7_3_20

- Моисеенко М.С., Мукатова М.Д. Пищевые продукты питания функциональной направленности и их назначение // Вестник Астраханского государственного технического университета. Серия: Рыбное хозяйство. 2019. №. 1. С. 145-152. https://doi.org/10.24143/2073-5529-2019-1-145-152

- Гуськова П.А., Агапкин А.М. Зерновой хлеб: пищевая ценность, оценка качества и ассортимент // Товаровед продовольственных товаров. 2021. № 9. С. 673-681. https://doi.org/10.33920/igt01-2109-05

- Wang Y., Jian C., Salonen A., Dong M. et al. Designing healthier bread through the lens of the gut microbiota // Trends in Food Science & Technology. 2023. https://doi.org/10.1016/j.tifs.2023.02.007

- Torbica A., Radosavljević M., Belović M., Djukić N. et al. Overview of nature, frequency and technological role of dietary fibre from cereals and pseudocereals from grain to bread // Carbohydrate Polymers. 2022. 119470. https://doi.org/10.1016/j.carbpol.2022.119470

- Mir S.A., Farooq S., Shah M.A., Sofi S.A. et al. Recent advancements in the development of multigrain bread // Cereal Chemistry. 2023. V. 100. №.1. Р. 72-82. https://doi.org/10.1002/cche.10578.

- Матюшев В.В., Чаплыгина И.А., Семенов А.В., Канюка С.Е. Перспективные конструкции для проращивания зерна // Парадигма устойчивого развития агропромышленного комплекса в условиях современных реалий. 2022. С. 287-290.

- Зенькова М.Л., Акулич А.В. Влияние процесса проращивания зерен злаковых культур на их пищевую ценность // Хранение и переработка сельхозсырья. 2021. №. 3. С. 26-53. https://doi.org/10.36107/spfp.2021.207.

- Науменко Н.В., Потороко И.Ю., Калинина И.В. Интенсификация процесса проращивания зерна, используемого для производства хлеба, и его влияние на качество готовых изделий // Индустрия питания/Food Industry. 2019. Т. 4. №. 1. С. 47-54. https://doi.org/10.29141/2500-1922-2019-4-1-5

- Науменко Н.В., Фаткуллин Р.И., Калинина И.В., Науменко Е.Е. и др. Контролируемое проращивание зерновых культур - эффективный способ переработки низкокачественного сырья // Аграрная наука. 2023. №. 7. С. 149-154. https://doi.org/10.32634/0869-8155-2023-372-7-149-154

- Rashwan A.K., Yones H.A., Karim N., Taha E.M. et al. Potential processing technologies for developing sorghum-based food products: An update and comprehensive review // Trends in Food Science & Technology. 2021. V. 110. P. 168-182. https://doi.org/10.1016/j.tifs.2021.01.087

- Cardone G., D’Incecco P., Casiraghi M.C., Marti A. Exploiting milling by-products in bread-making: The case of sprouted wheat // Foods. 2020. V. 9. №. 3. P. 260. https://doi.org/10.3390/foods9030260

- Конева С.И., Захарова А.С. Влияние условий дефростации замороженных полуфабрикатов из многокомпонентных смесейна качество готовых изделий // Ползуновский вестник. 2022. №. 3. С. 95-100. https://doi.org/10.25712/ASTU.2072-8921.2022.03.013

- Алехина Н.Н., Бакаева И.А., Бородкина А.С., Феофанова Т.М. Влияние пищевой добавки на продолжительность замораживания полуфабрикатов и качество зернового хлеба // Пищевая промышленность. 2023. № 4. С. 14-18. https://doi.org/10.52653/PPI.2023.4.4.002

- Лосевская С.А., Хамзаев Р.Р. Инновационные технологии в сфере производства хлеба // Научные исследования, разработки и практические внедрения. 2022. С. 468-470.

- Алехина Н.Н., Пономарева Е.И. Влияние продолжительности хранения замороженного теста на его свойства и качество зернового хлеба // Известия высших учебных заведений. Пищевая технология. 2021. № 1. С. 25-29. https://doi.org/10.26297/0579-3009.2021.1.5

- Жукова Ю.С., Маринина А.Ю., Лыбенко Е.С., Хлопов А.А. Обоснование необходимости проектирования хлебобулочных изделий лечебно-профилактического назначения для больных сахарным диабетом // Технологии пищевой и перерабатывающей промышленности АПК-продукты здорового питания. 2021. №. 4. С. 17-24. https://doi.org/10.24412/2311-6447-2021-4-17-24

- Ding X., Li T., Zhang H., Guan C. et al. Effect of barley antifreeze protein on dough and bread during freezing and freeze-thaw cycles // Foods. 2020. V. 9. №. 11. P. 1698. https://doi.org/10.3390/foods9111698

- Ландиховская А.В., Творогова А.А. Размороженные продукты с сохраненной микро- и макроструктурой // Пищевые системы. 2022. С. 195. https://doi.org/10.21323/2618-9771-2022-5-3-195-201

- Никитенков И.И., Твердохлеб Р.С., Кузьмина И.А. Инновационные методы замораживания продуктов в пищевой отрасли // Инновационные научные исследования. 2022. № 6-1(20). С. 46-53. https://doi.org/10.5281/zenodo.7089423