Варьирование и методика оценки качества процесса применения синтетических СОЖ при механообработке в условиях массового производства

Автор: Е.М. Булыжев, В.Н. Клячкин, В.Г. Тронин, Ю.Б. Алякин, А.Ф. Денисенко

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 5 т.27, 2025 года.

Бесплатный доступ

В связи с продвижением в РФ синтетических СОЖ с высокой способностью противостоять негативным внешним воздействиям при управлении производственным процессом металлообработки были проведены исследования работоспособности по времени. Варьирование СОЖ исследовали с позиций вероятностно-детерминированного подхода на комплексе из 27 централизованных систем в течение периода времени между заменами. Для этого выполнили формирование цифровой информации значений скорости неизбежных потерь СОЖ на всех ЦСП комплекса с варьированием эксплуатационных показателей.

Синтетическая смазочно-охлаждающая жидкость, централизованная система применения, неизбежные распределенные потери, контроль, мониторинг

Короткий адрес: https://sciup.org/148332401

IDR: 148332401 | УДК: 621.9.079 | DOI: 10.37313/1990-5378-2025-27-5-62-67

Текст научной статьи Варьирование и методика оценки качества процесса применения синтетических СОЖ при механообработке в условиях массового производства

Повышенный срок эксплуатации синтетических и полусинтетических (СиПС) СОЖ стал стимулом для повышения производительности процессов механической обработки [1]. Однако нередко на практике выявляли случаи многократного снижения срока эксплуатации синтетических СОЖ между заменами [2]. Установленные причины снижения срока эксплуатации синтетической СОЖ:

-

– неконтролируемые и не компенсируемые в реальном времени неизбежные потери объема СОЖ в зоне обработки;

-

– отсутствие инструментария контроля процессом эксплуатации СОЖ при обработке заготовок деталей;

-

– контроль изменений в составе СОЖ, вызывающее снижение её технологической эффективности и приводящее к необходимости её замены.

Выявленные причины снижения эффективности от потери синтетических СОЖ по сравнению с рекомендуемым отвечает следующим негативным явлениям, проявляющимся в качестве СОЖ, представлены в табл. 1 [3].

Таким образом, установлено, что синтетическая СОЖ теряет часть объема при прохождении зоны резания, а неизбежные потери отражают эффективность эксплуатации СОЖ и технологическую эффективность производства.

В соответствии с этим скорость потерь СОЖ ν , м3/ч, можно принять в качестве критерия качества применения самой синтетической СОЖ и технологической эффективности производства, в котором они используются.

В табл. 2 приведены причины и последствия от потери СОЖ при обработке во времени.

Анализ причин изменения уровня СОЖ в емкости, соотносимых с временем достижения ∆Т, позволяет оценить величину, объем и скорость потерь СОЖ за время ∆Т, а также среднюю величину в случае их варьирования.

В литературных источниках не обнаружены сведения о проведении и методах организации экспериментальных исследований эксплуатационной эффективности комплекса централизованных систем применения СОЖ.

Таблица 1. Временной анализ развития технологии применения СОЖ

|

Период времени |

Срок эксплуатации между заменами |

СОЖ |

ТП применения СОЖ |

|

|

м |

20-60 годы |

1 неделя |

Разовое приготовление СОЖ с простейшей рецептурой |

Смешивание компонентов с водой. Циркуляция в технологической системе |

|

60-90 годы |

4-8 недель |

Приготовление на основе концентратов |

То же + очистка от механических примесей |

|

|

м й |

90-10 годы |

24-72 недели |

Системная технология ресурсосберегающего экологизированного применения СОЖ «ВИТА». Развитый ТП применения, включая восстановление |

|

|

10-2 годы |

24-48 недель |

Приготовление на основе концентратов синтетических СОЖ |

Очистка от механических примесей и циркуляция, упрощение и снижение системности |

|

|

20-30 годы |

48-72 недели |

То же |

Системная технология «ВИТА»- 2 |

|

|

30-40 годы |

24-48 недель |

Приготовление СОЖ с дисперсными частицами |

||

|

40-50 годы |

48-120 недель |

То же |

||

ЦЕЛЬ ПРОВЕДЕННЫХ ИССЛЕДОВАНИЙ

Целью проведенных исследований являлось выявление области варьирования объемов неизбежных потерь СОЖ при эксплуатации на разнообразных технологических операциях.

Объектом исследования был избран комплекс водных СОЖ, в том числе, синтетических, полу-синтетических и их смесей, применяемых при механической обработке.

МЕТОДИКА ИССЛЕДОВАНИЙ

В связи с отсутствием сколько-нибудь обоснованных методологических разработок по исследованию процессов применения СОЖ с учетом специфики технологических поточных линий в условиях массового производства, на начальном этапе осуществляли анализ уже накопленной информации об исследуемом комплексе ЦСП и устанавливалась ситуация со стабильностью ( ν′ = const) и нестабильностью ( ν′ ≠ const) скорости потерь объемов СОЖ за один цикл оборота в ЦСП.

Наблюдения производились непосредственно на сооружениях ЦСП СОЖ комплекса, с использованием простейших средств, установленных на емкостях, например, уровнемеры для измерения значений заглубления уровня СиПС СОЖ в паузах процесса её периодической циркуляции на поточных линиях механообработки конкретных заготовок и на всех других этапах эксплуатации жидкости и др.

Описание проводили в соответствии с особенностями технологической ситуации (ТС) ЦСП СиПС СОЖ.

При качественном описании упор делали на вид СОЖ, характер обработки, материал заготовки обрабатываемой детали, а так же общую характеристику поточной технологической линии, в том числе автоматической. Качественное описание передавало общее знание о комплексе ЦСП. Количественное описание при исследовании предполагало числовую характеристику свойств, сторон и связей (внешних и внутренних) элементов ЦСП комплекса. Например, производительность ЦСП, объем емкостей для СОЖ, число оборотов СОЖ в единицу времени при ее циркуляции n’цо, число коррекций потери объемов и число их замен.

Исследования проводились с позиций вероятностно-детерминированного подхода при использовании вариационного параметрического анализа. При исследованиях производили оценку потерь СОЖ, по данным ЦСП и технологических операций.

Оценку скорости потерь СОЖ производили посредством замера заглубления уровня ∆Н в течение ∆Т в емкости ЦСП в ночное время, в перерыве при остановке системы и упокоении уровня.

Таблица 2. Карта факторов , влияющих на процесс эксплуатации синтетической СОЖ

|

№ п/п |

Процессы и фак т оры, ухуд ш ающие функциональн ы е свойств а СОЖ |

Сл е дствия |

Харак т ер изменения параметров процесса *) |

|

|

1. |

Теплообмен в зоне м е ханическо й обработки, сжатие в насосах |

Наг р ев СОЖ |

Г' о т* |

|

|

2. |

Испарение водной фа з ы в зоне м е ханическо й обработки при разбр ы згивании, н а открыты х поверхностях |

Накоп л ение солей жестк о сти в СОЖ. Потеря объема СО Ж и конц е нтрации |

Ссп 0 |

|

|

3. |

Пиролиз и гидроли з в зоне мех а нической обр а ботки |

Дес т рукция компо з иции СОЖ |

дм о т" |

|

|

4. |

Унос со стружкой и заготовк о й, угар и разбрызгивание в з оне резани я , утечки, расс л оение |

Пот е ря СОЖ |

Оож о т' |

|

|

Из м енение концен т рации СО Ж |

Сэ' о т“ |

|||

|

5. |

Потеря ПАВ с о стружкой, при разбрызгивании, биопора ж ение |

Дестру к ция состав а С ОЖ |

f |

После приготовления f\ В процессе 1 \ функционирования d |

|

6. |

Утечки с оборудования, поверхности заг о товок |

Накопление инородного м асла |

с.м‘ 0 г’ |

|

|

7. |

Смыв стружки из зоны меха н ической обр а ботки |

Накопл е ние тонки х механических примес е й (графита ) , возни к ающих при трени и , и стружки' |

Qi? 0 г' |

|

|

8. |

Бактериаль н ое пораже н ие |

Развитие микрофло р ы |

N“ о |

|

|

9. |

Воздействие эне р гетически х полей (магнитного) |

Активация СОЖ |

а п 0 т' |

|

|

10. |

Недостаточная эф ф ективност ь очистки |

Накопл е ние тонки х фракций м еханичес к их частиц |

d + 0 т” |

|

*) Обозначения: τ – время; Т – температура; Δ М – изменение массы микроорганизмов; сэ, см, сш – кон ц ентрация соответственно эмульсола, инородных масел и шлама в СОЖ; f - частость; d - размер частиц шлама; а - поляризуемость молекул СОЖ

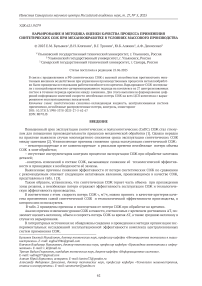

На рисунке 1 показана упрощенная гидравлическая схема централизованной системы применения СОЖ и элементы схемы. В состав схемы входят: 1, 3 – грязевой и чистовой отсеки емкости; 2 – задвижка; 4,10 – насос центробежный; 5, 9 – трубопровод; 6 – технологическая линия; 7 – самоточные технологические лотки; 8 – установка фильтрования; 11 – промежуточная емкость комплекса ЦСП.

Рис. 1. Упрощенная гидравлическая схема ЦСП

ЦСП работает следующим образом (рисунок 1): очищенная СОЖ из чистового отсека 3 емкости объемом Vч насосом 4 подается по трубопроводу 5 на технологическую линию (ТЛ); отработанная СОЖ по лотку 7 сбрасывается в грязевой отсек 1 емкости, в котором металлическая стружка оседает на дно. Очищенная СОЖ насосом 10 по трубопроводу 9 подается на фильтровальную установку 8, из которой сбрасывается по самотечному трубопроводу или лотку в чистовой отсек. При этом задвижка 2 закрыта.

Во всех ЦСП непрерывно происходила потеря СОЖ ∆V. Раз в 1,5-2 недели распределенные неизбежные потери компенсировались посредством добавления свежеприготовленной СОЖ до восстановления уровня.

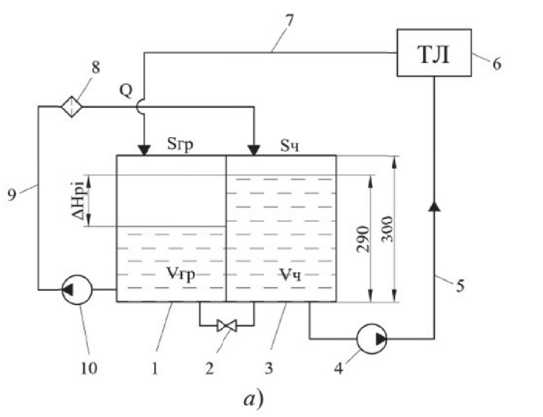

На рисунке 2 дана блок-схема алгоритма расчета основных показателей ЦСП, характеризующих ее эксплуатационную эффективность.

Рис. 2. Блок-схема алгоритма определения конструктивно-технологических показателей ЦСП

Расшифровка показателей, представленных на рисунках 2:

-

– Q – производительность ЦСП, м3/ч;

-

– nцо – проектное число циклов оборота СОЖ через зону обработки заготовки с учетом поправки при высоте бака НБ =300 см, заполненном в начальный момент времени на 290 см;

-

– n’цо – практическое число циклов оборота , 1/ч;

-

– n’з – целочисленная часть величины nз, 1/г;

-

– Vзг – годовой объем замен СОЖ, м3/г;

-

– Vсг – годовой объем сбрасываемой отработанной СОЖ, м3/г;

-

– Vрпг – годовой объем распределенных неизбежных потерь (энтропии) СОЖ, м3/г;

-

– Vдг – годовой объем репродукции (добавок) СиПС СОЖ при коррекции и замене, м3г;

-

– Vпг – годовой объем приготовления СОЖ, м3/г;

-

– ∆Vi и ∆Vгср – потеря СОЖ в i-м цикле коррекции в период между смежными моментами коррекции и средняя по году эксплуатационная потеря СОЖ, м3;

-

– ∆тi– период времени 1-го цикла коррекции и средний по году период времени коррекции, ч;

-

– ν i и vг скорость потери СОЖ в i-ом цикле коррекции и средняя по году скорость потерь СОЖ, м3/ч;

-

– число циклов коррекции за год, 1/г.

Потери объема СОЖ ∆V приняты в качестве базы для расчета значения скорости энтропии ν :

2i

-

ν i = ATi ; ν iф = Σ ∆V i / Σ ∆T i ,

В дальнейшем ν i ср будет принято в качестве индикативного критерия энтропии.

р РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

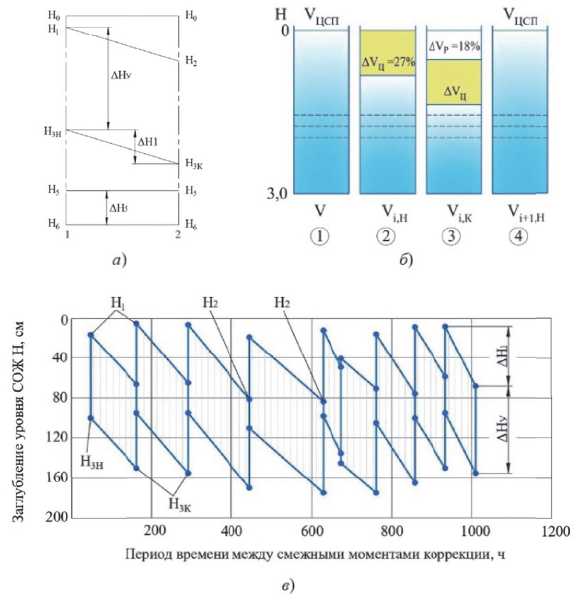

На рисунке 3 представлены временные ряды варьирования средних значений скорости распределенных неизбежных потерь объемов СОЖ в период между коррекциями. Временной ряд охватывает период времени между смежными заменами СОЖ. Протяженность и количество зон ста- бильности и нестабильности (критерий качества) для всех технологических ситуаций варьируются в достаточно широком интервале.

Анализ совокупности (рисунок 3) показал следующее:

-

1) всем технологическим ситуациям, соответствующим применению синтетических и полусин-тетических СОЖ в ЦСП, присущи проявления зон стабильности или нестабильности скорости распределенных неизбежных потерь v , м3/ч, или v‘ , м3/об;

-

2) варьирование количества, зон стабильности и нестабильности v и v‘ наблюдается раздельно для ситуации у всех ЦСП;

-

3) отсутствует информация о возможности раздельной оценки эффективности СОЖ, ЦСП и технологической линии, во всех случаях зафиксирована интегрированная оценка эффективности по принципу матрешки (вложенных систем) [3].

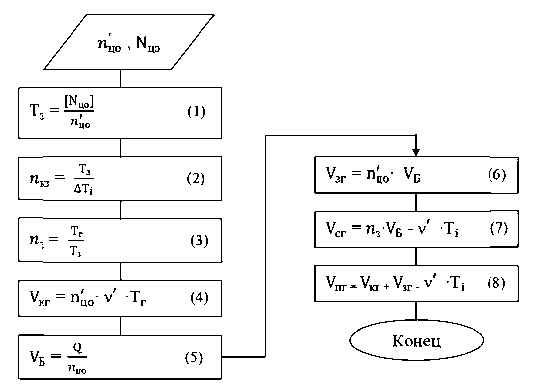

Рис. 3. Схема изменения заглубления уровней и объемов СиПС СОЖ в емкости ЦСП комплекса: а - расчетная схема; б - схема состояний СиПС СОЖ в емкости ЦСП в процессе эксплуатации в момент (замены) “1”и“4”, при первоначальной подаче СОЖ в ЦСП “2” и в конечный момент перед коррекцией объема “3”; в - временн о й ряд изменений заглубления уровней

На рисунке 3 показана расчетная схема заглубления уровня СОЖ в емкости вследствие потерь при циркуляции (обороте) жидкости в ЦСП и зоне обработки.

Обозначения уровней заглубления, см:

-

- Н0 - верхний край емкости - точка отсчета заглубления уровня, см;

-

- Н 1 - уровень заполнения емкости, см;

-

- Н2 - уровень, находящейся в ёмкости СОЖ, после суммарной её потери за период безкоррек-ционной (безкомпенсационной) ее эксплуатации, см;

-

- Н3м - уровень СОЖ, возникающий вследствие заполнения ею трубопроводов, станков технологической линии, лотков стока до возврата в емкость ЦСП, см;

-

- Нзк - уровень заглубления СОЖ в емкости перед коррекцией объема, см;

-

- Н 5 - уровень заглубления СОЖ, обеспечивающий предотвращение попадания воздуха в насос во избежание кавитации, см;

-

- Н6 - заглубление дна емкости, см.

-

- лН2 - перепады заглублений, возникающий вследствие потерь (энтропии) СОЖ за безкоррек-ционный период ее эксплуатации, см;

-

- ЛН 5 - перепад заглубления уровня, позволяющий избежать засасывания насосом воздуха, см;

-

- ЛНц - перепад заглубления уровня, возникающий вследствие заполнения инфраструктуры ЦСП циркулирующей жидкостью.

Н зн = Но - Н 1 - ЛН ц ; Н зк = Но - Н 1 - ЛН 2 - ЛН 3 .

Очевидно, что использование ν и ν′ для оценки качества применения СОЖ, ЦСП и технологического качества производственной системы по ТС и в целом целесообразно для ситуационного «усредненного» восприятия положения, складывающегося на производстве СОЖ ТС и ЦСП, в том числе, как по ЦСП N, так и по комплексу в целом.

Во многих случаях в значении точных количественных результатов нет необходимости, а вот в надежной и своевременной оценке с помощью «баллов» есть необходимость.

ВЫВОДЫ

-

1. Выполнены исследования по оценке состояния гибридной производственной системы, организованной по принципу матрешки «СОЖ – ЦСП – производственная технологическая линия».

-

2. Подтверждена возможность такой оценки для всех исследованных ситуаций с применением СОЖ во всех ЦСП комплекса.

-

3. На основе использования такой оценки непрерывно в «on-line» режиме возможен мониторинг и ситуационное управление производственной системой, функционирующей с централизованным применением СОЖ. Такой способ оценки относится к индикативным.

-

4. Полученная информация упрощает управление производством, позволяет получить информацию для планирования последующих длительных периодов в эксплуатации.