Верификация конечно-элементного решения трехмерных нестационарных задач упругопластического деформирования, устойчивости и закритического поведения оболочек

Автор: Артемьева Анастасия Анатольевна, Баженов Валентин Георгиевич, Кибец Александр Иванович, Лаптев Павел Владимирович, Шошин Дмитрий Викторович

Журнал: Вычислительная механика сплошных сред @journal-icmm

Статья в выпуске: 2 т.3, 2010 года.

Бесплатный доступ

Приводится конечно-элементная методика анализа в трехмерной постановке квазистатических и динамических процессов упругопластического деформирования, потери устойчивости и закритического поведения конструкций, включающих тонкостенные оболочки. Эффективность методики подтверждается результатами верификационных расчетов.

Метод конечных элементов, верификация, упругопластичность, нестационарные задачи, оболочки

Короткий адрес: https://sciup.org/14320512

IDR: 14320512 | УДК: 539.3

Текст научной статьи Верификация конечно-элементного решения трехмерных нестационарных задач упругопластического деформирования, устойчивости и закритического поведения оболочек

Несмотря на накопленный положительный опыт [1-4], границы применимости метода конечных элементов (МКЭ) для исследования геометрически и физически нелинейных задач динамики и устойчивости оболочечных конструкций еще недостаточно изучены. Серьезной проблемой, с которой приходиться сталкиваться при построении конечных элементов (КЭ), является эффект так называемого «запирания». Суть его заключается в том, что в процессе деформирования КЭ демонстрирует сильно завышенную жесткость, в результате чего невозможно получить необходимую точность решения при измельчении сетки. В ряде случаев развиваются моды нулевой энергии (неустойчивость типа «песочные часы»). В силу отмеченных недостатков численных схем представляются актуальными экспериментальные и теоретические исследования, позволяющие верифицировать существующие и разрабатываемые методы решения рассматриваемого класса задач. Ниже приводится конечно-элементная методика анализа трехмерных нелинейных задач динамики конструкций, включающих тонкостенные оболочки, и верификационные тесты для оценки ее достоверности.

2. Определяющая система уравнений

Для описания движения деформируемой среды применяется текущая лагранжева формулировка [5,6]. Уравнение движения выводится из баланса виртуальных мощностей:

J о j 5е ij dV + J p U i 5 U i dV = J P i 5 U d у + J P i4 5 U i d у ( i , j = 1, 3), ΩΩ Γ p Γ q

где U i — компоненты вектора скорости перемещения в общей декартовой системе координат Х ; o j , s j — компоненты тензоров напряжений Коши и скоростей деформаций

(симметричной части градиента скорости перемещений); p — плотность; Pq — контактное давление; Pi — распределенная нагрузка; Q — исследуемая область; Гq — поверхность контакта; Гp — зона действия внешнего давления; 5s,, 5 Ui — вариации s,, Ui (на поверхности с заданными кинематическими граничными условиями 5Ui = 0); точка над символом означает частную производную по времени t; по повторяющимся индексам ведется суммирование. Компоненты тензора скорости деформаций определяются в метрике текущего состояния:

S j = ( U i , j + U ji )/2 ( i , j = 1,3),

U,,j = d Ui /dХу ,

t

X = X I + [ u dt .

i i I t = 0 J i

Компоненты тензора напряжений находятся из соотношений теории течения с изотропным упрочнением:

|

v (J.. — СУ • t СУ O -. 1j ij ij ’ |

(j V =- 3 K S V , s v =s ii /3, |

|

•re • • v e • d ′ evp ij ij ij ij , |

S P = 0, Dj o’ j = 2 G ^e , (3) |

|

• s ip = Xo‘ j , |

^j^j = 2/3 о Т ( x ) , X = V2/3 J ^y^P dt . 0 |

Здесь O j , s j , о v , s v — девиаторные и шаровые компоненты тензоров напряжения и скоростей деформаций; s p — скорости пластических деформаций; G, K — модули сдвига и объемного сжатия; 5 j — символы Кронекера; D J — производная Яуманна: D j ° j =° j -O k ^-O W , где W y = ( Um- U jj) /2; о т — динамический предел текучести; X — параметр, тождественно равный нулю при упругом деформировании и определяемый при упругопластическом деформировании из условия прохождения мгновенной поверхности текучести через конец вектора догрузки. На контактной поверхности формулируются условия непроникания по нормали и свободного скольжения вдоль касательной к поверхности контакта:

Связь контактирующих подобластей полагается односторонней, то есть, возможен отрыв поверхностей друг от друга и повторное вступление в контакт. Система уравнений (1)–(4) дополняется начальными условиями и кинематическими граничными условиями.

3. Метод решения

Для дискретизации определяющей системы уравнений по пространственным переменным применяется метод конечных элементов, а дискретизация по времени базируется на явной конечно-разностной схеме типа «крест» [7]. Деформируемая конструкция заменяется лагранжевой сеткой, состоящей из 8-узловых конечных элементов. В узлах сетки определяются ускорения { U } , скорости { U } и перемещения { U } в общей системе координат { X } = { X 1 X 2 X 3 } T . Конечный элемент с помощью полилинейного изопараметрического преобразования отображается на куб - 1 <5 , < 1 ( i = И) :

-

X , = £ XN №1УУ . N = (1 1 й, / 5 k )(1 +У 5 2 )(1 + 5 3 / 5 3 * )/8 , (5)

= 1

где X1 . . 5 k — координаты узлов в базисах { X } . { 5 } ; Nk — функции формы. Компоненты скорости деформаций L j аппроксимируются в КЭ линейными функциями:

-

8 ^=8 “^j +a2L 252 +a3L j^ (6)

По аналогии с теорией оболочек 8 ° — значения компонент скорости деформаций в центре КЭ, далее будут называться безмоментными составляющими, а их градиенты 8 k = м': / д5 k = const — моментными составляющими. Чтобы не завышать сдвиговую жесткость элемента. в (6) учитываются только компоненты 8 . . соответствующие изгибающим и крутящим моментам в теории оболочек типа Тимошенко [8]. Весовые коэффициенты a k вводятся для регулирования влияния моментных составляющих скорости деформаций 8 k на численное решение (0 k < 1. k = 1.3). На основе (6) разработано семейство конечных элементов для моделирования сложных составных конструкций.

Тип А — конечный элемент сплошной среды. Наиболее простой вариант КЭ получается при a k << 1. k = 1. 3. В этом случае пластические свойства материала учитываются при вычислении напряжений в центре КЭ. а связь 8 k и соответствующих им моментных составляющих скоростей напряжений полагается линейно упругой. Как показали тестовые расчеты. при a k * 0.01 введение 8 к в численную схему позволяет подавить моды с нулевой энергией и сохранить точность методов [9, 10]. Элементы типа «А» можно применять для исследования динамики массивных тел и тонкостенных конструкций. Однако в пластинах и оболочках для достижения приемлемой точности решения сетка расчетной области должна иметь не менее четырех элементов по толщине, что многократно повышает затраты вычислительных ресурсов и оправдано только при интенсивных локальных воздействиях.

Тип В — конечный элемент оболочки. Предполагается, что в тонкостенных элементах конструкций поперечные сдвиговые и изгибные деформации малы, а смещения и углы поворота поперечного сечения произвольны. В каждом конечном элементе вводится локальный базис { x } = { x 1 x 2 x 3 } T (ось x 3 направлена по нормали к срединной поверхности), отслеживающий вращение КЭ как жесткого целого [1, 11]. При этих условиях можно считать, что ось 5 3 совпадает с x 3 и а 3 = 1, а 1 , а 2 << 1 . Конечный элемент разбивается вдоль 5 3 на ряд подслоев. Напряжения в подслоях определяются в точках 5 1 = 5 2 = 0 из уравнений состояния, исходя из линейного распределения скорости деформаций по толщине оболочки: ё ij = ё ° +ё 3 5 3 . Для улучшения сходимости численного решения при дискретизации тонкостенных конструкций трехмерными конечными элементами вводится дополнительная гипотеза [12]: компонента тензора напряжений, направленная по нормали к срединной поверхности, не меняется по толщине оболочки. Моментные составляющие &V , ё j , описывающие изменение скорости деформаций в срединной поверхности КЭ оболочки, применяются для регуляризации численного решения (подавления мод нулевой энергии) и определяются как в КЭ сплошной среды.

Тип С — конечный элемент оболочки. Там, где в процессе деформирования возможны большие локальные формоизменения, целесообразно все коэффициенты а k в (6) положить равными единице. В направлении нормали к срединной поверхности (ось 5 3 ) конечный элемент разбивается на ряд подслоев. В отличие от предыдущего КЭ, вычисление скоростей деформаций и напряжений осуществляется не в центрах подслоев, где 5 1 = 5 2 = 0, а в квадратурных точках Гаусса. Для численного интегрирования в уравнении баланса виртуальных мощностей (1) применяются формулы, используемые в работе [3].

Мощность виртуальной работы в каждом конечном элементе выражается через матрицу масс, узловые ускорения и статически эквивалентные узловые силы. После замены интегрирования по области О суммированием по элементам получается дискретный аналог уравнений движения (1):

[ M №} = { F } . (7)

где [M] — диагональная матрица масс; {{7}, {F} — векторы, составленные из ускорений узлов КЭ-сетки и результирующих узловых сил в общей системе координат. Система обыкновенных дифференциальных уравнений (7) интегрируется по явной конечно-разностной схеме типа «крест».

Изложенная методика реализована в рамках вычислительного комплекса «Динамика-3» [13]. Далее проводится ее верификация на ряде тестовых задач.

4. Верификационные расчеты

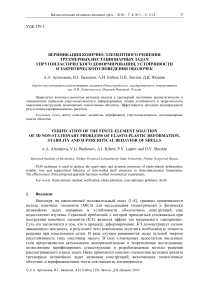

Задача 1 . Численно и экспериментально исследован процесс неосесимметричного выпучивания стальной цилиндрической оболочки ( h = 10-3 м, L/h = 92, R/h = 14,5) с массивными оголовками (Рис. 1, а ) при осевом сжатии в квазистатическом режиме нагружения. Материал образца — сталь Х18Н10Т (модуль упругости Е = 210 ГПа, коэффициент Пуассона Ц = 0,3, плотность р = 7800 кг/м3), диаграмма деформирования которой приведена на рисунке 1, б .

Рис. 1. Исследуемый образец ( а ) и диаграмма деформирования стали Х18Н10Т ( б )

Известно [14-16], что выпучивание металлических цилиндрических оболочек при осевом квазистатическом и динамическом сжатии происходит по осесимметричным или неосесимметричным формам. Реализация той или иной формы волнообразования зависит от скорости удара, соотношения масс ударяющего тела и оболочки, геометрии и материала оболочки. Одним из главных параметров, определяющих форму потери устойчивости оболочек средней длины, является отношение радиуса кривизны срединной поверхности к толщине оболочки R/h . Выпучивание достаточно толстых оболочек происходит с образованием складок вблизи торцов и сопровождается пластическим течением. Ниже приводятся результаты верификационных расчетов, позволяющие оценить применимость разработанных конечных элементов в этом классе задач.

В силу симметрии в расчетах рассматривалась четвертая часть оболочки, которая покрывалась сеткой из 920 конечных оболочечных элементов типа «В» или «С» (92 КЭ вдоль образующей и 10 КЭ в направлении угла поворота). Массивные оголовки моделировались конечными элементами типа «А». Результаты численного решения сравнивались с экспериментальными данными, полученными Казаковым Д.А. (НИИ механики Нижегородского университета, Н. Новгород) на установке УМЭ-10-ТМ. Процесс выпучивания происходил следующим образом. Сначала оболочка, за исключением краев, равномерно расширялась. Затем у ее торцов намечались осесимметричные складки, а прогибы в средней части фиксировались. Дальнейший рост нагрузки вызывал вначале одновременное увеличение амплитуды обеих складок. Затем рост одной из них прекращался, нагрузка достигала своего предельного значения, и наблюдалась несимметрия прогибов на растущей складке и рядом с ней. После начала трансформации осевые усилия на торце начинали уменьшаться. За складкой образовывалась вмятина, и поперечное сечение оболочки в этой области приобретало эллиптическую форму.

При исследовании устойчивости оболочки по неосесимметричной форме в расчетах задавались несовершенства в виде начальной погиби:

w

=

A

cos

(

р

)

sin

(

2

nx/

Z

)

. Здесь

A

= 0,1

h

,

h

— толщина оболочки,

0

90

°

— координата по углу поворота, 0

<

x

<

(

Z

/2) — координата вдоль образующей,

Z

— длина выпучины, определяемая из осесимметричного расчета. Сжатие оболочки проводилось до величины осадки

A

L

= 8

h

.

На закритической стадии процесса выпучивания учитывалось контактное взаимодействие при замыкании гофров. В конечных элементах оболочки типа «В» при

а

1

= а

2

=

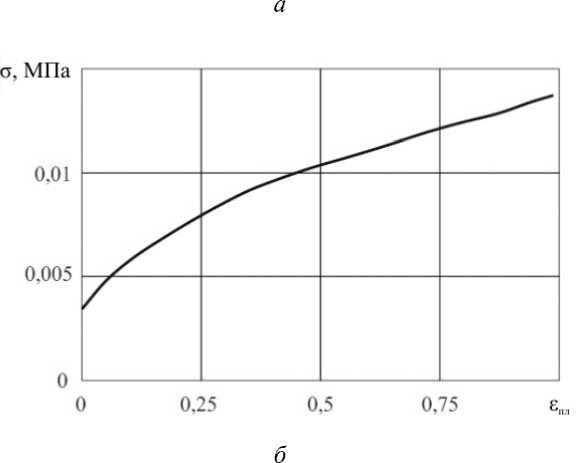

0,01 в случае больших изгибных деформаций в зоне гофров развиваются моды нулевой энергии. На рисунке 2 изображена остаточная форма трубчатого образца, полученная в эксперименте (Рис. 2,

а

) и при численном решении задачи (Рис. 2,

б

) с использованием конечного элемента оболочки типа «С», который обеспечивает устойчивость счета и приемлемую точность расчетов.

Как показали исследования, в процессе выпучивания оболочки имеют место упругая разгрузка и сложное нагружение. Момент начала разгрузки и ее продолжительность на срединном слое заметно отличаются от соответствующих величин на лицевых поверхностях оболочек. Сложное нагружение наиболее существенно проявляется в наружных волокнах. Анализ траекторий деформирования позволяет классифицировать их как траектории малой и средней кривизны. Большая кривизна наблюдается только на участках упругих разгрузок.

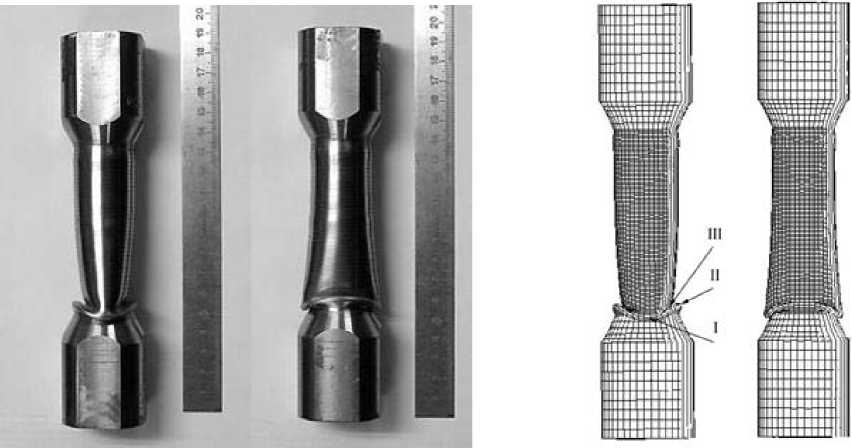

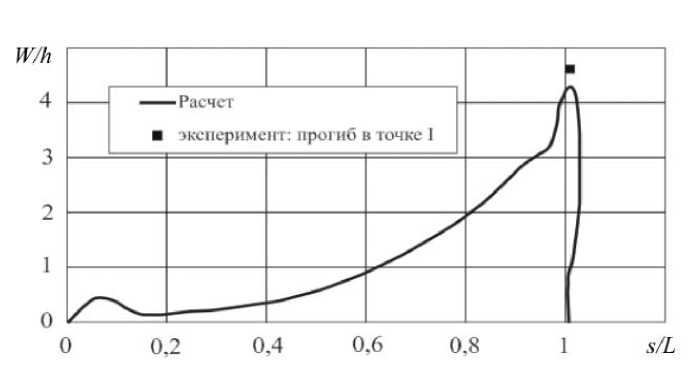

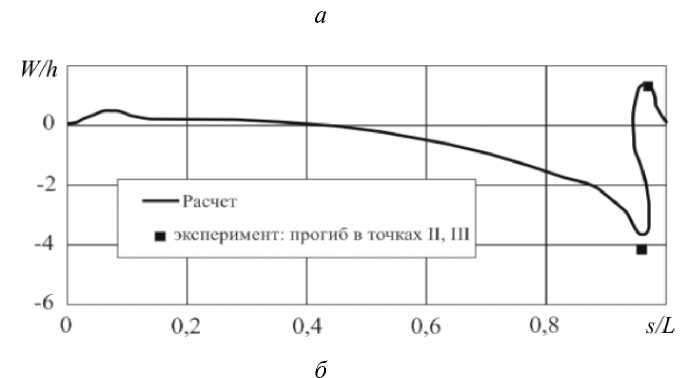

На рисунке 3 приведены графики изменения радиальных перемещений

W

в точках, отмеченных на рисунке 2,

б

цифрами I, II, а также осевых усилий

F

в зоне закрепления

а б

Рис. 2.

Остаточная форма образца, полученная в эксперименте (

а

), в расчете (

б

)

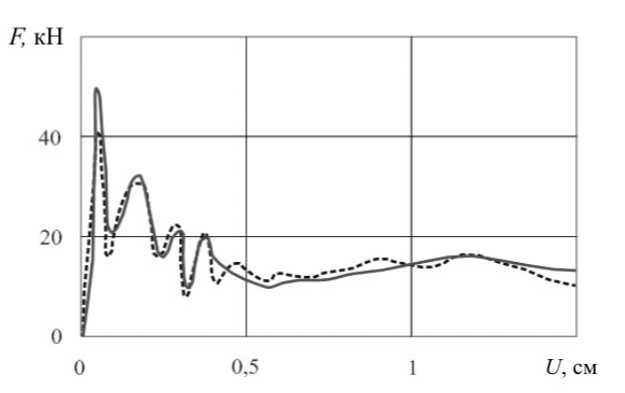

Рис. 3. Графики изменения радиальных перемещений и осевых усилий F в зависимости от сближения торцов оболочки оболочки в зависимости от сближения торцов. Пунктирные линии отвечают экспериментальным данным, сплошные — расчету по изложенной методике с применением КЭ типа «С», штриховые — расчету с помощью пакета программ ANSYS). Расчетные и экспериментальные значения интегральных параметров процесса (прогибов и усилий) хорошо согласуются между собой. Как следует из графиков, неосесимметричная форма потери устойчивости развивается с момента, когда осесимметричная выпучина начинает превышать толщину оболочки.

Для рассмотренного выше цилиндрического образца также моделировалась задача ударного сжатия. Результаты расчета сравнивались с данными натурного эксперимента, полученными Деменко П.В. и Лаптевым П.В (НИИ механики Нижегородского университета, Н. Новгород) на установке РСГ–60 [17]. Одним из торцов образец свободно опирался на мерный стержень, по другому торцу бил ударник массой 5,4 кг с начальной скоростью

V

0

= 11,93 м/с. Ударник и мерный стержень были выполнены из стали и в расчетах предполагались упругими.

На рисунке 4,

а

и

б

представлены остаточные прогибы вдоль образующей рабочей части. Точками обозначены экспериментальные значения амплитуд выпучин. Величина осадки образца составляла: в расчете — 11,5

h

, в эксперименте — 12

h

. Результаты численного моделирования хорошо согласуются с экспериментальными данными, несмотря на большие формоизменения и сложный характер нагружения.

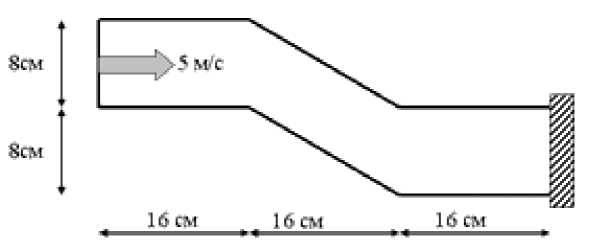

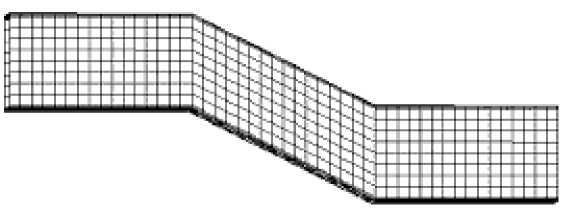

Задача 2

.

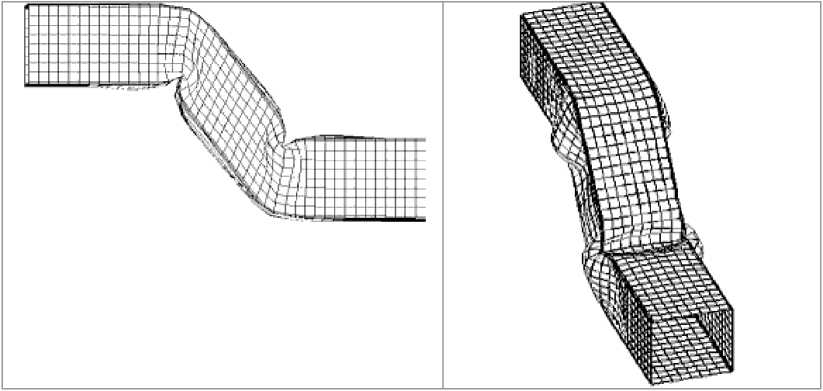

Составная стальная оболочка коробчатого профиля (

h

= 1,5

⋅

10-3 м), изображенная на рисунке 5, деформировалась при соударении с плитой, имеющей массу 500 кг и начальную скорость 5 м/с. На правом торце конструкции задавались условия неподвижного защемления, на левом торце — условия контактного взаимодействия с плитой. Механические характеристики материала равнялись: модуль упругости — 1,99355 ГПа; коэффициент Пуассона — 0,3; плотность — 7800 кг/м3; предел текучести — 185,4 МПа; модуль линейного изотропного упрочнения — 540 МПа. При решении задачи конструкция разбивалась на 1536 конечных элементов. Результаты решения представлены на рисунках 6, 7 в виде графика зависимости сжимающей силы

F

от продольного смещения левого торца оболочки и формы оболочки на момент времени 16 мс.

Рис. 4.

Остаточные прогибы вдоль образующей цилиндрической оболочки в сечении, проходящем через точки I (

а)

и II, III (

б

) (

s

– длина дуги вдоль образующей цилиндрической оболочки 0

≤

s

≤

L

)

а б

Рис. 5.

Расчетная область (

а

) и конечно-элементная сетка (

б

) для задачи 2

Рис. 6.

Зависимость контактной силы от продольного смещения левого торца оболочки

Рис. 7.

Форма оболочки на момент времени 16 мс

Сплошной и пунктирной линиями на рисунке 6 отмечены результаты, полученные на основе оболочечного конечного элемента типа «С» и 4-узлового конечного элемента оболочки [18] соответственно. Расхождение этих графиков незначительно.

5. Заключение Результаты верификационных расчетов подтвердили эффективность разработанных моментных конечных элементов, предназначенных для математического моделирования нестационарных задач динамического деформирования тонкостенных конструкций при больших формоизменениях в условиях сложного нагружения, характерного для упругопластического выпучивания оболочек. Работа выполнена при частичной финансовой поддержке Российского фонда фундаментальных исследований (проекты № 08-08-00560_а, 08-01-00500_а, 09-08-97034_р_Поволжье_а) и Совета по грантам Президента РФ для ведущих научных школ (грант НШ-3367.2008.8).

Список литературы Верификация конечно-элементного решения трехмерных нестационарных задач упругопластического деформирования, устойчивости и закритического поведения оболочек

- Голованов А.И., Тюленева О.Н., Шигабутдинов А.Ф. Метод конечных элементов в статике и динамике тонкостенных конструкций. -М.: ФИЗМАТЛИТ, 2006. -391 с.

- Belytschko T., Liu W.K., Moran B. Nonlinear finite elements for continua and structures. -New York: John Wiley & Sons, 2000. -600 p.

- Bathe K.-Y. Finite element procedures. -New Jersey: Upper Saddle River «Prentice Hall», 1996. -1037p.

- Zienkievicz O.C., Taylor R.L. The finite element method. -Oxford: Butterworth-Heinemann, 2000. -V. 1. -689 p.; V. 2. -459 p.

- Поздеев А.А., Трусов П.В., Няшин Ю.И. Большие упругопластические деформации: теория, алгоритмы, приложения. -М.: Наука, 1986. -232 с.

- Коробейников С.Н. Нелинейное деформирование твердых тел. -Новосибирск: Изд-во СО РАН, 2000. -262 с.

- Баженов В.Г., Кибец А.И., Цветкова И.Н. Численное моделирование нестационарных процессов ударного взаимодействия деформируемых элементов конструкций//Проблемы машиностроения и надежности машин, 1995. -№ 2. -С. 20-26.

- Вольмир А.С. Нелинейная динамика пластин и оболочек. -М.: Наука, 1972. -432 с.

- Flanagan D.P., Belytschko T. A Uniform strain hexahedron and quadrilateral with orthogonal hourglass control//Int. J. Numer. Meth. Eng., 1981. -V. 17. -P. 679-706.

- Уилкинс М., Френч С., Сорем М. Конечно-разностная схема для решения задач, зависящих от трех пространственных координат и времени//Численные методы в механике жидкостей. -М.: Мир, 1973. -С. 115-119.

- Коробейников С.Н., Шутов А.В. Выбор отсчетной поверхности в уравнениях пластин и оболочек//Вычислительные технологии, 2003. -Т. 8, № 6. -С. 38-59.

- Метод конечных элементов в механике твердых тел/Под ред. А.С. Сахарова и И. Альтенбаха. -Киев: Вища школа; Лейпциг: ФЕБ Фахбухферлаг, 1982. -480 с.

- Программный продукт «Пакет прикладных программ для решения трехмерных задач нестационарного деформирования конструкций, включающих массивные тела и оболочки, «Динамика-3» (ППП «Динамика 3»): Сертификат соответствия Госстандарта России № РОСС RU.ME20.H00338/2000.

- Баженов В.Г., Ломунов В.К. Экспериментально-теоретическое исследование упругопластического выпучивания цилиндрических оболочек при осевом ударе//Прикладная механика, 1983. -Т. 19, № 6. -С. 63-69.

- Абакумов А.И., Квасков Г.А., Новиков С.А., Синицын В.А., Учаев А.А. Исследование упругопластического деформирования цилиндрических оболочек при осевом ударе//ПМТФ, 1988. -№ 3. -С. 150-153.

- Коробейников С.Н. Численное решение уравнений с особенностями деформирования упругопластических оболочек вращения//Вычислительные технологии, 2001. -Т. 6, № 5. -С. 39-59.

- Деменко П.В. Установка для динамических испытаний структурно-неоднородных материалов на основе разрезного стержня Гопкинсона диаметром 60 мм//Проблемы прочности и пластичности. -Н. Новгород, 2001. -Вып. 63. -С. 186-190.

- Zeng Q., Combescure A. A new one-point quadrature, general non-linear quadrilateral shell element with physical stabilization//Int. J. Numer. Meth. Eng., 1998. -N. 42. -P. 1307-1338.