Вибрационная обработка сварных конструкций

Автор: Емельянов Р.Т., Турышева Е.С., Шеденко О.И., Кутергина Д.А.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 4, 2014 года.

Бесплатный доступ

Разработаны методы эффективной виброобработки сварных соединений, изготовленных из простых малоуглеродистых сталей. Приведено влияние вибро- и термообработки на критическую температуру хрупкости сварных соединений

Остаточные напряжения, малоуглеродистые стали, вибрационная обработка, ударная вязкость

Короткий адрес: https://sciup.org/14083635

IDR: 14083635 | УДК: 621.

Текст научной статьи Вибрационная обработка сварных конструкций

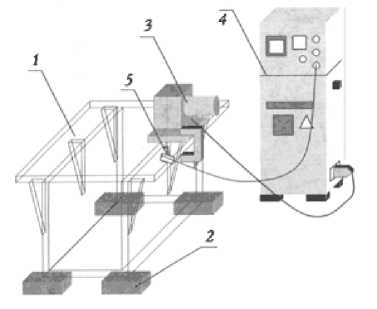

На рисунке показана схема виброобработки сварных конструкций. Сварная конструкция 1 установлена на виброизолирующих опорах 2 , к ней прикреплен струбцинами или болтами вибровозбудитель 3 с регулируемой частотой колебаний. На пульте управления виброустановки 4 расположены приборы, регистрирующие частоту и амплитуду колебаний с помощью датчика 5 , прикрепленного к сварной конструкции. При плавном изменении частоты колебаний от минимальной до максимальной регистрируют резонансные частоты системы «сварная конструкция–вибровозбудитель». Затем производят виброобработку на выбранных резонансных частотах. Для виброобработки сварных соединений металлоконструкций применялись механические инерционные дебаланс-ные вибровозбудители с вынуждающим усилием до 7·104 Н в частотном диапазоне до 200 Гц.

Схема виброобработки сварных конструкций

Виброобработка сварных соединений может ухудшить состояние металлических конструкций, поэтому необходим надежный контроль фактических напряжений в конструкции. Для контроля качества сварных соединений при вибрационном нагружении используют различные методы оперативного контроля эффективности обработки: неразрушающий контроль величины остаточных напряжений, определение величины изменения энергии, потребляемой электродвигателем возбудителя колебаний, определение амплитудночастотных характеристик (АЧХ) до и после вибрационной обработки металлоконструкций [7].

Недостатком метода оперативного контроля является то, что по величине остаточных напряжений, тем более определяемых в отдельных зонах, нельзя судить о степени стабилизации геометрических размеров. Этот метод контроля используют, как правило, в сочетании с другими методами оценки эффективности обработки. Контроль эффективности вибрационной обработки по мощности, потребляемой электродвигателем вибровозбудителя, основан на предположении о том, что энергия колебаний изменяется пропорционально мощности электродвигателя. Снижение и стабилизация силы тока свидетельствуют о стабилизации геометрических размеров. К недостаткам вышеупомянутого метода контроля следует отнести его чувствительность к качеству закрепления вибровозбудителя, трению в подшипниках и получение косвенных характеристик стабилизации геометрических размеров обрабатываемого изделия [8]. Методы контроля эффективности виброобработки, построенные на определении АЧХ, развиваются по пути совершенствования обработки и накопления полученной информации, использования электронно-вычислительных машин и других устройств. Контроль эффективности обработки методом определения АЧХ, в особенности в сочетании с автоматическим поддержанием резонанса, дает более четкую документальную картину результатов вибронагружения. Чем выше амплитуда переменных напряжений, тем интенсивнее происходит релаксация остаточных напряжений. Слишком высокие амплитуды переменных напряжений и большая продолжительность виброобработки могут стать причиной усталостных повреждений сварных конструкций. При использовании метода амплитудно-частотных характеристик отслеживается положение вершины резонансного пика либо определяется изменение логарифмического декремента затухания колебаний [9].

С целю снижения остаточных деформаций раму (рис.) подвергали виброобработке в процессе сварки. Параметры колебательного процесса выбирались такие, чтобы при сварке они не оказывали отрицательного влияния на устойчивость горения дуги и формирование швов. Частота колебаний рамы в вертикальной плоскости составила 50Гц, амплитуда колебаний 1,2 м, возмущающее усилие 5 Кн. Результаты испытаний показали, что остаточные напряжения от изгиба рамы уменьшились на 20 %, а кручения – в два раза.

В процессе испытаний определено влияние виброобработки на критическую температуру хрупкости сварных соединений. Сварные соединения в исходном состоянии имеют температурный интервал хрупкости. Влияние виброобработки на критическую температуру хрупкости сварных соединений приведено в таблице.

Влияние виброобработки на критическую температуру хрупкости сварных соединений

|

Вид обработки |

Критическая температура хрупкости, К |

|

|

09Г2С |

ВСт.3сп |

|

|

Сварка |

238 |

243 |

|

Виброобработка, σ вибр =20 МПа |

228 |

233 |

|

Виброобработка, σ вибр =60 МПа |

228 |

233 |

Применение виброобработки снижает структурную неоднородность сварных соединений стали 09Г2С. Температурный интервал хрупкости устраняется. Дисперсия значений ударной вязкости при 228 К в исходном и виброобработанных состояниях составляет соответственно 1,487 и 0,118. Анализ средних значений с помощью t-критерия показал несущественность различий во влиянии обоих исследованных режимов виброобработки на ударную вязкость сварных соединений. Металлоконструкции из стали 09Г2С после сварки без дополнительной обработки не могут эксплуатироваться при температурах ниже 228 К из-за резкого увеличения вероятности аварийного разрушения.

При правильно выбранных режимах относительное снижение остаточных напряжений при виброобработке на первой резонансной частоте составляет 40–45 %, на второй – дополнительно 10–12 %, на третьей, четвертой и пятой – 5–8 %. В сварных соединениях стали ВСт.Зсп интервал температур 233…243 К, в котором обнаружено резкое снижение работы распространения трещин. Поэтому основной причиной охрупчивания сварных соединений при 243 К служит снижение сопротивления развитию разрушения. Разницы во влиянии на хладостойкость обоих исследованных режимов виброобработки не обнаружено.

Заключение. Виброобработка существенно уменьшает структурную неоднородность сварного соединения. Дисперсия значений ударной вязкости при 243 К снижается с 7,54 до 0,06. Верхняя граница температурного интервала хрупкости сдвигается на 10 К влево и составляет 233 К. Виброобработка существенно повышает работу распространения трещины в интервале температур 213...293 К. Критическая температура хрупкости снижается на 10 К, т.е. до 228 К.