Виды и свойства измельченной древесины, предназначенной для бункерного хранения

Автор: Бачериков Иван В., Локштанов Борис М.

Журнал: Resources and Technology @rt-petrsu

Статья в выпуске: 14 (1), 2017 года.

Бесплатный доступ

В обзоре обосновывается необходимость изучения процесса истечения измельченной древесины из бункеров. Современные технологии обработки древесного сырья ведут к образованию отходов в виде измельченной древесины. Внедрение безотходных технологий производства ведет к вовлечению этих отходов в дальнейшую переработку. В целлюлозно-бумажном производстве изготовление технологической щепы является важнейшей стадией технологического процесса. Щепу для производства целлюлозы и древесной массы, древесную пыль, опилки необходимо складировать и хранить. Условия хранения должны быть такими, чтобы не снижалось качество сырья, не наносился ущерб окружающей среде и соблюдались требования пожарной безопасности. Для этих целей применяются закрытые склады - бункеры. Рассмотрены виды измельченной древесины, хранящиеся в бункерах. Установлено, что в настоящее время основными видами сырья, хранящимися в бункерах являются щепа, стружка, опилки, отсев. При складировании сыпучих материалов в закрытых складах и перевозке навалом, сыпучие материалы слеживаются, налипают на стенки емкостей и образуют своды. Существующие способы борьбы со сводообразованием либо опасны, либо энергоемки. Актуальным направлением исследований в данной области является разработка таких бункеров, которые не требуют использования ручного труда и специальных устройств. Их конструкция должна обеспечивать бесперебойную выгрузку измельченного материала. Процесс подачи сыпучего материала из бункера изучен слабо. Проанализированы имеющиеся данные, характеризующие их как сыпучие материалы. Намечены направления исследования.

Древесина измельченная, хранение, бункеры

Короткий адрес: https://sciup.org/147112341

IDR: 147112341 | УДК: 674.81 | DOI: 10.15393/j2.art.2017.3721

Текст обзорной статьи Виды и свойства измельченной древесины, предназначенной для бункерного хранения

Постановка проблемы

Россия обладает самыми большими запасами древесины, свыше 20 % общемировых запасов леса сосредоточено на ее территории. Лесные ресурсы страны занимают свыше 890 млн.га и составляют 83 022 млн. м3. 80 % от общего запаса древесины приходится на долю хвойных пород. Однако большая часть запасов сосредоточена в Сибири и на Дальнем Востоке, при этом даже в Северо–Западном Федеральном округе густота дорожной сети (2,4 км/тыс. га против 42,9 км/тыс. га в Финляндии) неспособна обеспечить в полной мере доступ к имеющимся лесным ресурсам.

Возрастная структура древостоев крайне неоднородна. Сильно истощены рубками леса европейской части России, где площади спелых и перестойных древостоев в ряде областей составляют 7…12 % (Воронежская, Смоленская, Ивановская, Псковская, Ярославская и др). Территория Сибири и Дальнего Востока, напротив, характеризуется высокой долей спелых и перестойных лесов, что указывает на сложность доступа и недостаточную инфраструктуру. Суровые климатические условия на большей части территории лесного фонда России предопределяют невысокую продуктивность лесов. Так, 53,1 % площади хвойных насаждений страны отнесены к низкобонитетным (V класс бонитета и ниже) насаждениям: 41,1 % – к насаждениям III и IV классов бонитета и только 5,8 % – ко II классу бонитета и выше [56, 59 - 62].

В настоящее время приоритетными направлениями развития лесопромышленного комплекса России являются совершенствование технологий глубокой переработки древесины и изготовление продукции с высокой добавочной стоимостью. К данным направлениям относятся задачи поиска и совершенствования технологических решений переработки круглых лесоматериалов на щепу. Технологическая щепа используется в качестве основного сырья в целлюлозно–бумажной промышленности (ЦБП) и в производстве древесно–стружечных плит (ДСтП). Целлюлозно–бумажная промышленность является крупнейшей отраслью по количеству потребляемого измельченного древесного сырья.

Основными потребителями бумаги и картона, производимыми целлюлозно– бумажными комбинатами (ЦБК), являются полиграфическая, химическая, цементная и пищевая промышленность. В настоящее время в мире выпускается свыше 800 видов бумаги и картона. В мировой практике продукция обработки и переработки бумаги и картона составляет по тоннажу более половины, а по ассортименту – более 80 % от общего объема производства продукции целлюлозно–бумажной промышленности. В некоторых промышленно развитых странах в областях переработки бумаги и картона занято более 2/3 от всей численности работающих в целлюлозно–бумажной промышленности.

Для транспортировки пищевой и химической продукции, радиотехнических изделий и приборов, товаров народного потребления большое значение приобретает вопрос о массовом производстве картонных контейнеров, ящиков – заменителей деревянной тары, а также коробочного картона с мелованной поверхностью или покрытого полимерными материалами. Рынок упаковочного картона продолжает развиваться, несмотря на существующий кризис в целлюлозно–бумажной промышленности, повлекший за собой закрытие ряда предприятий и сворачивание производства газетной бумаги в целом.

Древесная целлюлоза служит основным сырьем для производства искусственного ацетатного и вискозного волокон, часть ее используется при изготовлении пластичных масс, бездымного пороха, кинопленки, лаков.

Щепу высокого качества для производства целлюлозы и древесной массы, древесную пыль, опилки необходимо хранить, причем в таких условиях, чтобы не снижалось ее качество, не наносился ущерб окружающей среде опылением и соблюдались требования пожарной безопасности. Для этих целей применяются закрытые склады – бункера и силоса.

При хранении сыпучих материалов в закрытых складах и перевозке навалом, сыпучие материалы слеживаются, налипают на стенки емкостей и образуют своды, препятствующие бесперебойной разгрузке. Существующие способы борьбы со сводообразованием либо опасны и требуют использования физического труда, либо энергоемки. Актуальным направлением исследований в данной области является разработка таких бункеров и силосов, которые не требуют использования ручного труда и специальных устройств, а их конструкция обеспечивает бесперебойную выгрузку измельченного материала.

Механика сыпучего тела получила развитие в конце 19 - начале 20-ого веков в связи с появлением способа хранения сыпучих материалов в бункерах и силосах. Исследования, связанные с хранением и истечением сыпучих материалов, в основном, проводились с такими сыпучими материалами, как кварцевый песок, руда, уголь, щебень, зерно, мелкодисперсные химикаты и материалы. Следует отметить работы Янссена Г. А. [68], Дженике Э. В. [69], Шульце Д. [70, 71], Зенкова Р. Л. [45-47], Банникова Д. О. [16, 17], Ягофарова Х. М. [64], Рогинского Г. А. [55]. Древесные сыпучие материалы по своим физико-механическим свойствам значительно отличаются от вышеперечисленных веществ. Исследованиями их свойств занималось множество ученых как в России (Житков А. В. [44], Воскресенский В. Е. [36], Тюрин Н. А., Никишов В. Д. [53]), так и за рубежом. По проблеме хранения древесных сыпучих материалов известны работы Мазарского С. М. [44, 51, 52], Голынского М. Ю. [37-39] и Лозовецкого В. В. [50]. По различным данным угол естественного откоса для щепы составляет от 31° до 45°, однако на практике, при уплотнении щепы этот угол может достигать 90°.

В связи с вышеизложенным, целью данного обзора является анализ различных видов измельченной древесины как предмета исследования в ходе изучения процесса их истечения из бункеров.

1. Виды измельченной древесины

Измельченная древесина, представляет собой древесные частицы различной формы, полученные в результате механической обработки, по ГОСТ 23246–78 [8] подразделяется на: щепу, дробленку, стружку, опилки, древесную муку и древесную пыль, которые различаются размерами частиц и способами получения.

Щепа представляет собой измельченную древесину, полученную в результате обработки древесного сырья рубительными машинами или специальными режущими устройствами в составе технологических линий. Различают щепу технологическую, зеленую и топливную [53].

Технологическая щепа (ГОСТ 15815–83) используется в целлюлозно–бумажной промышленности, а также используется для изготовления древесностружечных, древесноволокнистых и других плит, и представляет собой древесные частицы в виде косоугольного параллелепипеда с острым углом 30 - 60°, заданной длины и толщины.

Топливная щепа представляет собой древесное сырье, которое по своим качествам может быть использовано только как топливо и используется для получения электрической энергии и тепла. Топливная щепа получила широкое распространение в странах Скандинавии.

Зеленая щепа - это древесные частицы, содержащие примеси коры, хвои и листьев, получаемые при измельчении целых деревьев. Используется, как и топливная щепа, также может применяться в плитном и гидролизном производстве. Щепа также применяется в ландшафтной архитектуре (с окраской различными цветами) в качестве декоративного элемента при создании композиций и для защиты растений от сорняков и промерзания.

Пеллеты - древесные частицы, диаметром менее 25 мм, полученные при механическом сжатии (прессовании), предназначенные для сжигания.

Опилки – мелкие частицы древесины, образующиеся в процессе пиления, размеры варьируются от 1 мм до 5 мм.

Древесная мука – древесные частицы заданного гранулометрического состава, полученные путем сухого механического размола древесины. Размеры частиц муки менее 1 мм, для разных марок варьируются. Применяется для производства фенопластов, промышленных взрывчатых веществ, полимерных композиционных и строительных материалов и др.

Стружка – тонкие древесные частицы, образующиеся при резании древесины. Различают специально изготовленную стружку (special chips), применяемую при упаковке различных товаров и стружку-отход.

Древесная пыль – несортированные древесные частицы размером менее 1 мм [36, 8, 11].

Поскольку наибольшее практическое значение имеет технологическая щепа [18, 20, 21, 29, 32, 43, 54] как полуфабрикат и опилки как отход лесопиления и деревообработки, то в дальнейшем в данной работе мы будем рассматривать именно их.

2. Сырье для производства технологической щепы

Основным древесным сырьем для производства целлюлозы на целлюлозно–бумажных предприятиях являются балансы и привозная технологическая щепа [30, 31, 41, 42]. По качеству балансы подразделяются на две категории. Первая категория древесины (балансы 1 и 2 сорта) и древесина второй категории (балансы 3 сорта и древесина, поставляемая по различным ТУ). В пределах одной категории балансы подразделяются на группы в зависимости от диаметра.

Согласно требованиям ГОСТ, балансы заготавливаются трех сортов, в зависимости от вида и размеров пороков древесины [1, 2]. Важнейшими пороками, определяющими качество баланса и снижающие выход целлюлозы, являются сучки, окрас и различные гнили [59]. Длина баланса может составлять от 3 до 6 м (длинник) и от 1,25 до 2,5 м (коротье); по диаметру в верхнем отрубе балансы подразделяются на мелкие (6 – 13 см), средние (14 – 24 см), большие (25 см и выше). Требования к длине и диаметру балансов формируются на основании возможностей оборудования лесной биржи ЦБК. В целлюлозно– бумажной промышленности применяется древесина самых различных пород, как хвойных (сосна, ель, пихта, кедр и лиственница), так и лиственных (береза и осина).

Технологическая щепа поставляется, как правило, по ГОСТ 15815–83 [3] и учитывается по ОСТ 13–74–79 [12]. Объемы поставок щепы, составляют небольшую часть в общем балансе сырья, так как на всех предприятиях имеются собственные мощности для переработки балансов на щепу. Внешние поставки щепы идут с лесопильных и фанерных производств, где щепа вырабатывается из отходов. Такая щепа имеет низкое качество, неоднородный породный состав, высокое содержание коры, мелкой фракции и отсева щепы. Собственное древесно–подготовительное производство целлюлозно–бумажного комбината, как правило, в состоянии обеспечить более высокое качество сырья [19, 22 -25, 35, 49]. Хотя и в этом случае многое зависит как от качества используемого оборудования, так и от выбранной технологии производства щепы [26 – 28, 33, 34, 48].

В зимний период щепа смерзается и для ее разгрузки из вагонов необходимо разрыхление, которое сопровождается измельчением на 2 – 4 % и образованием соответствующих отходов сортирования. Также при перевозке щепы в нее попадает минеральная пыль и грязь, которые удаляются промывкой, что также сопровождается потерями мелких частиц щепы [59].

Породный состав древесного сырья, из которого производится или получается измельченная древесина, разнообразен. Сосна – традиционное сырье сульфатцеллюлозного производства. Ее основные морфологические элементы – длинные эластичные трахеиды, обладающие хорошими бумагообразующими свойствами. Высокое содержание смолы и присутствие в ядре фенольных веществ (пиносильвина и его монометилового эфира) делают сосну малопригодной для переработки сульфитными способами и для производства древесной массы, но не препятствуют щелочным варкам.

Еловая древесина по скорости делигнификации и свойствам целлюлозы аналогична сосновому сырью и может перерабатываться совместно с ним без затруднений. За счет меньшего содержания смолы выход целлюлозы из ели на 1…1,5 % выше, чем из сосны.

Пихта по скорости делигнификации и свойствам целлюлозы близка к ели. Из-за меньшей плотности древесины выход целлюлозы из 1 м3 пихты ниже, чем из ели и сосны.

Кедр может поступать на сульфатцеллюлозные заводы как неизбежная примесь к другим хвойным породам. Для его переработки требуется повышенный на 18…20 % расход активной щелочи и более тщательная пропитка варочным раствором в период заварки.

Лиственница занимает особое место в лесосырьевой базе России. Создание мощных лесопромышленных комплексов в богатых лиственницей районах Сибири и Дальнего Востока делает ее одним из основных видов сырья для целлюлозно-бумажного производства. Древесина лиственницы обладает рядом преимуществ перед другими породами древесины: • выход целлюлозы из 1 м3 древесины лиственницы выше, чем из других хвойных пород вследствие высокой плотности древесины,

-

• поэтому меньше объемный расход лиственничной древесины на 1 т целлюлозы; при одинаковых ценах за 1 м3 хвойной древесины удельные затраты на сырье при переработке лиственницы оказываются более низкими в сравнении с удельными затратами на другие хвойные породы;

-

• по той же причине выход целлюлозы из 1 м3 варочного котла при варке лиственницы выше, чем при варке других пород древесины, благодаря чему увеличивается эффективность использования оборудования варочного цеха;

-

• по ряду прочностных свойств лиственничная целлюлоза не уступает целлюлозам из сосны, ели и пихты, а по такому важному показателю, как сопротивление раздиранию, превосходит их;

-

• комплексная переработка древесины лиственницы позволяет получить, наряду с целлюлозой, такие ценные продукты, как арабиногалактан, дигидрокверцетин, кормовой белок и др.

Вместе с тем применение древесины лиственницы в качестве сырья для целлюлознобумажной промышленности встречается с рядом трудностей: химический состав и физические свойства древесины лиственницы очень изменчивы и колеблются в широких пределах в зависимости от места произрастания, возраста и других причин:

• высокая плотность и твердость древесины и повышенное количество коры требуют увеличения затрат на окорку, измельчение в щепу, утилизацию коры;

• выход целлюлозы из 1 т древесины лиственницы ниже в сравнении с другими хвойными породами, поэтому органическая часть древесины используется менее эффективно;

• лиственничная целлюлоза имеет меньшую прочность на разрыв и продавливание, что ограничивает ассортимент вырабатываемой из нее бумаги и картона.

3. Геометрические размеры измельченной древесины

Лиственные породы варятся сульфатным способом без затруднений. При этом получается целлюлоза с высоким сопротивлением разрыву и продавливанию, но значительно уступающая хвойным полуфабрикатам по сопротивлению излому. До 1955 г. лиственная древесина почти не использовалась отечественными предприятиями ЦБП. К 1965 г. объем ее потребления составил лишь 1,7 % от общего количества перерабатываемого сырья, в 1975 г. – менее 11 %, в 2005 году доля лиственной древесины в общем балансе древесного сырья возросла до 14…15 %. Обладая гибкими волокнами с большой поверхностью контакта, лиственная целлюлоза в сочетании с длинноволокнистыми хвойными полуфабрикатами улучшает однородность структуры бумажного листа, придает бумаге мягкость, гладкость, улучшает печатные свойства. Значительное влияние на снижение себестоимости продукции оказывают высокая плотность и низкая цена лиственной древесины.

Принято считать, что варка хвойной, лиственной древесины и лиственницы должна вестись раздельно. Основные возражения против совместной варки сводятся к следующим двум доводам. Во-первых, из-за различий в скорости процессов сорбции щелочи, пропитки растворами реагентов, химических реакций, растворения лигнина и углеводов целлюлоза в конце варки оказывается неоднородной по степени делигнификации. Во-вторых, по той же причине невозможно выбрать режим варки, одинаково оптимальный для каждой из пород, вследствие чего не удается в наилучшей степени учесть и использовать индивидуальные особенности, присущие разным породам древесины.

Большинство сыпучих материалов имеет частицы неправильной формы, для которых в качестве определяющего линейного размера может быть принят условный (или эквивалентный) диаметр di , вычисляемый по трем измерениям частицы (длине, высоте и ширине частицы), как среднее арифметическое:

lwh

i arithmetic mean или среднее геометрическое значение:

i geometric mean , где l - длина частицы, мм; w - ширина частицы, мм; h — толщина (высота) частицы, мм.

Помимо этих простых методов определения эквивалентного размера существуют,

например, методы определения объемно-эквивалентного диаметра (формула 3),

поверхностно-эквивалентного-диаметра (формула 4), (формула 5), ситового диаметра и другие [73]:

массово-эквивалентного диаметра

d , = i volume

patricle (л-

d i

surface

patricle

d. , = i volume

6 m

где Vpatricle - объем частицы, мм3; Spatricle - площадь поверхности частицы, мм2; частицы, г; р - плотность частицы, г/см3.

(5) m - масса

Каждый метод определения условного размера основан на измерении различных физических характеристик частицы, и, как следствие, эквивалентные размеры, полученные различными методами, будут различаться и зависеть от применённого метода.

Сыпучий материал только в редких случаях состоит из частиц одинакового размера. Чаще в нем величина di изменяется дискретно от какого-то минимального размера d min до максимального d max .

В зависимости от размера частиц сыпучие материалы подразделяют на кусковые ( d max > 10 мм), крупнозернистые ( d max = 2…10 мм), мелкозернистые ( d max = 0,5…2 мм), порошкообразные ( d max = 0,05…0,5 мм), пылевидные ( d max < 0,05 мм).

Для определения гранулометрического состава сыпучих материалов используют методы: прямого измерения, ситового анализа, седиментационного анализа, фильтрации, разделения в поле центробежных сил, электроклассификации, фотоимпульсный, телевизионный и кондуктометрический [63].

Геометрические размеры щепы (длина, толщина) и фракционный состав являются наиболее важными показателями ее качества. Идеальная технологическая щепа должна обладать способностью быстро и равномерно пропитываться варочным раствором, что является условием полного провара щепы. Требования эти противоречивы. Для получения длинноволокнистой целлюлозной массы желательно иметь щепу большей длины, однако такая щепа плохо пропитывается варочными растворами и частицы остаются непроваренными. Если исходить из скорости пропитки и качества варки, то щепа должна быть возможно меньшей длины. Чем короче и тоньше щепа, тем скорее пропитывается она варочными растворами, быстрее варится и требует меньшего расхода тепла. Однако выход целлюлозы из такой мелкой щепы и ее прочностные показатели более низкие.

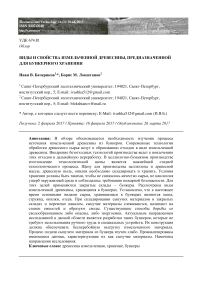

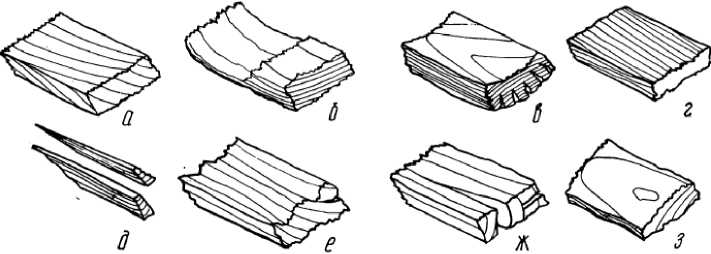

В настоящее время в технологических процессах используется самая разнообразная по своему виду щепа (рис. 1), полученная с помощью, как специализированного оборудования, так и деревообрабатывающих станков. Однако существующий стандарт устанавливает требования только к щепе, произведенной на рубительных машинах. Действующий ГОСТ 15815—83 устанавливает следующие геометрические размеры щепы для целлюлозно-бумажного производства: длина в пределах от 15 до 25 мм, толщина не более 5 мм, ширина не регламентируется (рис. 2). Реальные размеры щепы изменяются в широких пределах и определяются целым рядом факторов, наиболее важными из которых являются физико-механические свойства измельчаемой древесины, режимы резания и конструктивные особенности рубительных машин. На практике длина щепы по волокну достигает 50 мм, толщина 12 мм, ширина колеблется в пределах от 2 до 60 мм и не регламентируется, так как щепа шириной более 30 мм непрочна и ломается при небольшом усилии.

Для выравнивания щепы по размерам ее сортируют, удаляя чрезмерно крупные и мелкие частицы. Но даже и после сортировки щепа содержит частицы различных размеров. Количественное соотношение частиц определенных размеров в общей массе технологической щепы определяет ее фракционный состав. Частицы, близкие по своим геометрическим размерам, образуют какую-либо фракцию щепы. Различают кондиционную, крупную и мелкую фракции. Содержание частиц по фракциям регламентируется действующим стандартом (табл. 1 и 2) [3, 53, 59, 66, 72].

Таблица 1. Требования к щепе целлюлозно–бумажного назначения по ГОСТ 15815–83

|

Показатель |

Марка щепы |

||

|

Ц–1 |

Ц–2 |

Ц–3 |

|

|

Длина щепы, мм |

15 – 25 |

||

|

Толщина, не более, мм |

5 |

||

|

Массовая доля, %, остатков на ситах с |

|||

|

отверстиями диаметром: |

|||

|

30 мм, не более |

3,0 |

5,0 |

6,0 |

|

20 мм и 10 мм, не более |

86,0 |

84,0 |

81,0 |

|

5 мм, не более |

10,0 |

10,0 |

10,0 |

|

На поддоне, не более |

1,0 |

1,0 |

3,0 |

Таблица 2. Требования к щепе гидролизного и плитного назначения по ГОСТ 15815–83

|

Показатель |

Марка щепы |

||||

|

ГП1 |

ГП2 |

ГП3 |

ПВ |

ПС |

|

|

Длина щепы, мм |

5 – 35 |

10 – 35 |

10 – 60 |

||

|

Толщина, не более, мм |

5 |

5 |

30 |

||

|

Массовая доля, %, остатков на ситах с отверстиями диаметром: |

|||||

|

30 мм, не более |

5,0 |

5,0 |

5,0 |

10,0 |

5,0 |

|

20 мм и 10 мм, не более |

90,0 |

90,0 |

94,0 |

79,0 |

85,0 |

|

5 мм, не более |

10,0 |

||||

|

На поддоне, не более |

5,0 |

5,0 |

1,0 |

1,0 |

10,0 |

Рисунок 1 . Виды частиц технологической щепы

Рисунок 2. Геометрические размеры щепы:

L – длина (length); W – ширина (width); T – толщина (thickness)

Скандинавская методика SCAN-CM 40:01 разделяет щепу на шесть классов: крупная (более 45 мм) щепа (oversize chips) (рис. 3), толстая (более 8 мм) щепа (overthick chips), крупная кондиционная (более 13 мм) щепа (large accept chips), мелкая кондиционная (более 7 мм) щепа (small accept chips), мелочь (pin chips) (более 3 мм) (рис. 4) и отсев (fines) (рис. 5) [17].

Рисунок 4 . Иглы (pins)

Рисунок 5. Отсев (fines)

Рисунок 3 . Крупная щепа (oversized)

При рубке древесного сырья на щепу длина щепы l регулируется выпуском ножей рубительной машины h и угловыми параметрами патрона рубительной машины.

h

I = (6)

cos аг • sina2

где l – длина щепы, мм; h – выпуск ножей рубительной машины, мм; α1 – угол наклона патрона в горизонтальной плоскости, град; α2 – угол наклона патрона в вертикальной плоскости, град.

Опилки образуются в процессе лесопиления в объеме 9…16 % от распиливаемого сырья. Из-за небольших размеров древесных частиц они с большим трудом могут быть использованы в целлюлозно–бумажной промышленности. Практическое значение имеют опилки с размером более 3 мм, которые можно, использовать в виде добавок к основному сырью в производстве целлюлозы, бумаги, картона. До 23 % таких частиц образуется на лесопильных рамах при распиловке сосновых и еловых бревен.

Опилки также могут использоваться как сырье для гидролизного производства. Требования к качеству опилок приведены в таблице 3.

Таблица 3. Требования к качеству опилок по ГОСТ 18320-78

|

Назначение опилок |

Спиртовый |

Дрожжевой |

Фурфурольный |

||

|

Размеры опилок |

Не более 10% мелочи менее 1 мм, не более 5 % крупных опилок более 30 мм |

||||

|

Содержание в опилках древесины различных пород, % |

хвойных (все породы) |

100 |

100 |

Не допускается |

|

|

лиственных (все породы |

100 |

100 |

100 |

||

|

в смеси (все породы) |

хвойных |

Не менее 70 |

Не регламентируется |

Не допускается |

|

|

лиственных |

Не более 30 |

||||

|

Содержание примесей, не более, % |

коры |

8 % |

|||

|

гнили |

5 % |

||||

|

минеральных включений |

0,5 % |

||||

|

металлических включений |

Не допускается |

||||

4. Физико-механические свойства измельченной древесины

Плотность древесины влияет на качество множества продуктов, получаемых из древесины. В целлюлозно–бумажной промышленности плотность влияет на выход целлюлозы в расчете на единицу древесного сырья и качество различных видов продукции.

Плотность древесины – это физическая величина, определяемая массой древесины в единице объема, прямо пропорциональна массе и обратно пропорциональна объему, определяется следующей формулой:

m p = v (7)

где p – плотность древесины, кг/м3; m – масса древесины, кг; V – объем древесины, м3.

Различают три вида плотности древесины:

-

• плотность цельной древесины;

-

• плотность твердой фракции древесины, или плотность упаковки клеточных стенок;

-

• плотность древесинного вещества.

Плотность древесинного вещества – это плотность вещества клеточных оболочек, когда в объем не включаются никакие поровые пространства. Численно для любых древесных пород она равна 1540 кг/м при определении плотности в воде.

Плотность клеточных стенок – это плотность древесины, когда в объем помимо объема древесного вещества включается объем микрокапилляров клеточных оболочек. Для различных древесных пород плотность клеточных стенок имеет неодинаковое значение.

Плотность цельной древесины – плотность, обычно определяемая на практике. Численное выражение плотности показывает, какое количество древесины (вместе с водой) содержится в единице ее объема при данной влажности. При обозначении плотности цельной древесины «ρ» в индексе указывают влажность, при которой измеряют плотность. Влажность древесины изменяется в больших пределах, а с изменением влажности меняется масса древесины. Кроме того, при изменении влажности древесины от 0 до 30 % меняется ее объем, поэтому один и тот же образец древесины может иметь большое количество значений плотности (см. таблицу 4).

Таблица 4. Плотность древесины различных пород

|

Порода |

Плотность ρ 12 , кг/м3 |

||

|

Справочник бумажника |

Полубояринов |

Global wood density database |

|

|

Сосна Pinus sylvestris |

396 |

409 |

422 |

|

Ель Picea abies (exelsa) |

375 |

380 |

370 |

|

Береза Betula verrucosa (pendula) |

620 |

500 |

525 |

|

Осина Populus tremula |

375 |

390 |

387 |

|

Лиственница Larix sibirica |

490 |

525 |

485 |

|

Дуб Quercus robur |

– |

577 |

560 |

Помимо вышеперечисленных плотностей, существует также насыпная плотность, учитывающая не только объем частиц материала, но и пространство между ними. Насыпную плотность можно выразить формулой:

_ тсьсп

Рнас тг

' ын^да где Рвас – насыпная плотность, кг/м3; mcbtn – масса неуплотненного сыпучего материала, кг; ын^да – объем емкости, заполненной сыпучим материалом, м3 [7, 9, 14].

Насыпная плотность по различным источникам имеет различные значения (таблицы 5-8) и находится по следующей методике:

-

1. Проба сыпучего материала (щепы) под действием силы тяжести высыпается в полый цилиндр (SCAN-CM 46:92 предлагает использовать трубу высотой 1000 мм и диаметром 290 или более миллиметров), излишек удаляется без давления на сыпучий материал;

-

2. Измеряется высота образовавшейся колонны щепы и перемножается на площадь поперечного сечения цилиндра;

-

3. Затем сыпучий материал взвешивается и определяется ее влажность.

Таблица 5. Насыпная плотность по ГОСТ Р 54187-2010 [10]

|

Вид сыпучего материала |

Насыпная плотность, кг/м3 |

|

Пеллеты |

550 – 650 |

|

Древесная щепа |

280 – 350 |

|

Стружка |

140 – 170 |

|

Опилки |

290 – 380 |

|

Древесная пыль |

200 – 250 |

Таблица 6. Насыпная плотность по каталогу компании Tapco Inc. [58]

|

Вид сыпучего материала |

Насыпная плотность, кг/м3 |

Насыпная плотность, фунт/фут3 |

|

Технологическая щепа |

160 – 480 |

10 – 30 |

|

Топливная щепа |

240 – 400 |

15 – 25 |

|

Древесная мука |

256 – 576 |

16 – 36 |

|

Древесная стружка |

128 – 256 |

8 – 16 |

Таблица 7. Насыпная плотность по Справочнику бумажника [59]

|

Вид сыпучего материала |

Насыпная плотность, кг/м3 |

|

Щепа ель, пихта |

245-360 |

|

Щепа сосна, кедр |

320-400 |

|

Щепа лиственница, береза |

340-420 |

|

Щепа осина, тополь |

286-356 |

|

Кора |

340-400 |

|

Опилки |

270-370 |

Таблица 8. Плотность щепы при свободной отсыпке [53]

|

Порода |

Плотность свободно насыпанной щепы, кг/м3, при влажности, % |

||||||||

|

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

|

|

Сосна обыкновенная |

213 |

231 |

245 |

260 |

274 |

292 |

306 |

321 |

335 |

|

Ель |

187 |

202 |

216 |

231 |

241 |

256 |

270 |

285 |

295 |

|

Пихта белая |

180 |

195 |

206 |

224 |

231 |

245 |

256 |

270 |

285 |

|

Лиственница |

277 |

295 |

317 |

335 |

357 |

374 |

396 |

414 |

436 |

|

Береза бородавчатая и пушистая |

263 |

285 |

303 |

321 |

339 |

360 |

378 |

396 |

414 |

В соответствии с требованиями ГОСТ 15815–83 объем технологической щепы V определяют в плотных кубических метрах (пл. м3) при перевозках железнодорожным и автомобильным транспортом с использованием переводных коэффициентов для перехода от геометрического объема к плотному объему, при этом также учитывается дальность транспортировки и способ погрузки.

v = V„ ■ к (9)

где V – объем щепы, скл. м3; Чм – объем емкости, пл. м3; К – коэффициент полнодревесности.

Стандарт ОСТ 13–74–83 устанавливает методы определения плотного объема технологической щепы по насыпному объему или по массе с учетом переводных коэффициентов различными способами: непрерывным, весовым и объемным [12].

При учете щепы непрерывным способом используются различные физические величины, косвенно указывающие на расход щепы, такие как число оборотов шнекового питателя, длину и площадь сечения потока щепы, нагрузку на весовой ролик ленточного транспортера и т.д.

Весовой способ учета щепы является основным способом при поставке щепы на внешний рынок. На судах объем щепы определяется по данным дедвейта и осадке; на сухопутном транспорте масса щепы вычисляется путем вычета данных нетто из данных брутто. Весы позволяют определять массу щепы с незначительной погрешностью, однако при этом не учитываются факторы, влияющие на массу щепы: влажность, обледенение, присутствие коры. Плотный объем при весовом способе вычисляется по формуле:

V = т ■ к (10)

где V – объем, пл. м3; т – масса щепы, кг; к – коэффициент полнодревесности.

Недостатком объемного способа является его низкая точность, погрешность из–за варьирования коэффициента полнодревесности может достигать 5 – 7 %, что в условиях ЦБП означает неучтенные десятки и сотни тысяч кубометров щепы.

Коэффициент полнодревесности (compaction ratio) щепы зависит от ее гидротермического состояния, условий погрузки и дальности транспортировки. При засыпке щепы с высоты менее 1 метра или надвигании к = 0,36 ...0,41, при погрузке пневматическим транспортом к = 0,41 ...0,43, (таблица 9). Коэффициент полнодревесности вычисляется по формуле:

к = — (11)

где k – коэффициент полнодревесности; V пл – плотный объем древесины, м3; V скл – складочный (насыпной) объем древесины, м3.

Таблица 9. Коэффициенты полнодревесности

|

Способ погрузки |

Коэффициент перевода при расстоянии перевозки, км |

|||

|

0 |

До 200 |

201 – 650 |

651 и более |

|

|

Механический |

0,36 |

0,38 |

0,39 |

0,41 |

|

Пневматический |

0,41 |

0,41 |

0,43 |

0,43 |

Древесина содержит большое количество воды. Для количественной оценки содержания воды в древесине используется такая характеристика как влажность.

Различают два вида влажности: абсолютную и относительную. Относительная влажность древесины – это отношение массы влаги, содержащейся в древесине, к массе древесины во влажном состоянии. Абсолютная влажность древесины – это отношение массы влаги, находящейся в данном объеме древесины, к массе абсолютно сухой древесины.

Влажность можно определить по следующим формулам:

(тп - mQ)

^= _ -мои (12)

где: Wabs – абсолютная влажность, %; Wrel – относительная влажность, %; m – начальная масса образца древесины, г; m0 – масса абсолютно сухого образца древесины, г.

Для перевода из абсолютной влажности Wabs в относительную Wrel , используются следующие формулы:

Wabs =

юо-^ юо-и/гв,

w„z

100 • ^

100 + И^

5. Свойства измельченной древесины как сыпучего материала

Технологическая щепа характеризуется различными физико–механическими свойствами, влияющими на сводообразование и зависание щепы. Важным показателем, характеризующим связность мелкофракционного материала, такого как щепа, является начальное сопротивление сдвигу.

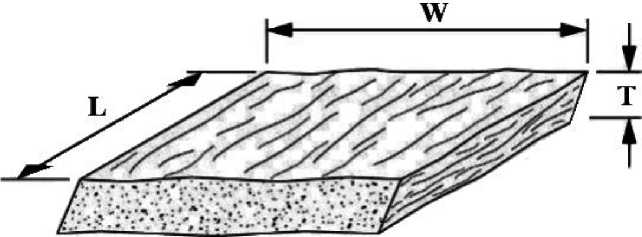

Начальное сопротивление сдвигу Tq характеризует подвижность частиц сыпучего материала и определяет силу сцепления частиц. Приближенное значение начального сопротивления сдвигу может быть вычислено по следующей формуле [40, 44-47, 51,

52, 55, 57]:

где ^о – начальное сопротивление сдвигу, МПа; /tCT – высота свободно стоящей вертикальной стенки, м; p – плотность сыпучего материала, кг/м3; g – ускорение свободного падения, g = 9.81 м/с2.

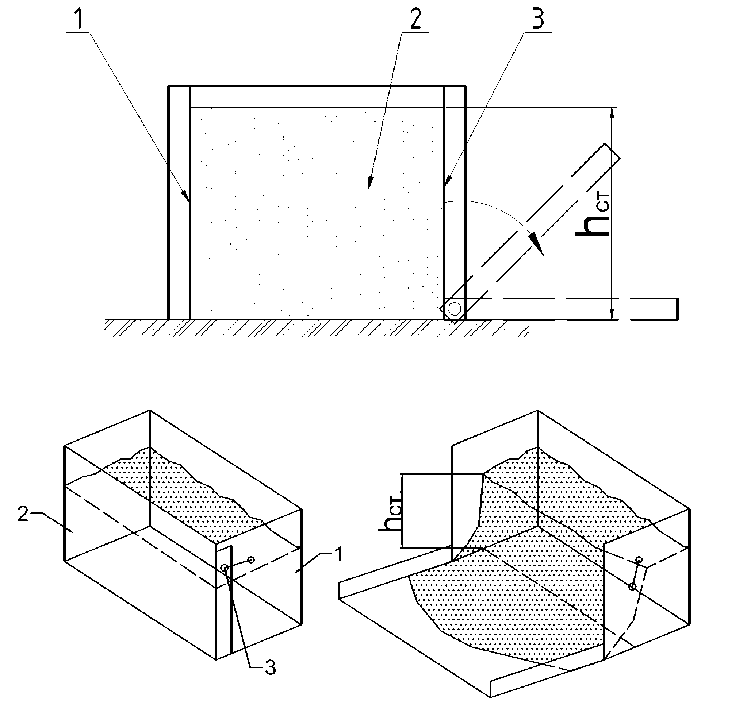

Высота свободно стоящей вертикальной стенки определения начального сопротивления сдвига Tq последовательности (рис. 6) [44 - 47, 40, 51, 52, 55, 57]:

материала А^ используется для

и замеряется в следующей

Рисунок 6. Устройство для определения максимальной высоты свободно стоящей стенки сыпучего материала

-

1. В открытый ящик 1, оснащенный подвижной стенкой 3, загружается испытуемый сыпучий материал 2 равными горизонтальными слоями;

-

2. При плавном опускании подвижной стенки 3 связный материал 2 остается неподвижным, без обрушения свободно стоящего вертикальной стенки сыпучего груза;

-

3. Стенка обрушивается после достижения предельно допустимой высоты стенки испытуемого материал за счет опускания подвижной стенки ящика.

Для щепы максимальная высота свободно стоящей стенки сыпучего материала составляет 0,5 м [52].

Смерзание щепы возможно только под действием уплотняющей нагрузки при относительной влажности более 80 % и температуре не выше –5°С. Уплотненная щепа влажностью до 70–75 % не смерзается при температуре воздуха до –30°С. Слабое смерзание щепы наблюдается при влажности 80–90 %. При влажности более 90 % наблюдается значительное смерзание щепы при низких температурах, которое снижается при повышении температуры и становится слабым при –10°С.

Степень смерзания зависит от содержания мелкой фракции в щепе. При значительных количествах мелочи влажностью более 90 % смерзание щепы наблюдается и при более высоких температурах около –5°С. При смерзании щепы механическая прочность сыпучего тела значительно возрастает.

Влажность щепы оказывает значительное влияние на ее примерзание к поверхностям. В результате ранее проведенных исследований было установлено, что щепа при влажности 80 % не примерзает к деревянным, металлическим и бетонным поверхностям, при влажности 95 – 110 % наблюдается незначительное примерзание, при влажности 110 – 130 % отмечается отчетливое примерзание щепы к поверхностям [15, 52, 53, 65]. Однако, во время работы автора на различных предприятиях было выявлено, что при t возд = -5°C щепа ведёт себя не так, как описано в выше приведённых источниках (см. рис. 7 - 9).

Рисунок 7. Кучи щепы на открытом складе. Угол естественного откоса выше справочных значений

Рисунок 8. Примерзший к бетонной стенке открытого склада конгломерат щепы

Рисунок 9. Смерзшийся конгломерат щепы

Относительная влажность около 50-60 %, t возд = -5°C

Коэффициент трения зависит от содержания влаги в древесине и шероховатости поверхности. Эти показатели практически не зависят от породы, за исключением, например, бакаута, которые содержат огромное количество жирной или восковой экстрактивных. Коэффициенты трения по большинству материалов постоянно возрастают с увеличением влажности древесины от абсолютно сухой до влажной, а затем становятся практически постоянными с появлением свободной влаги. Когда поверхность материала контактирует со свободной водой, коэффициент трения уменьшается.

Коэффициент трения покоя, как правило, больше, чем коэффициент трения скольжения, а последний в некоторой степени зависит от скорости скольжения. Коэффициент трения скольжения незначительно зависит от скорости, когда содержание влажности древесины меньше около 20 %; при высоком содержании влаги коэффициент трения существенно уменьшается по мере увеличения скорости.

Коэффициенты трения скольжения для гладкой, сухой древесины по жестким, гладким поверхностям находятся в диапазоне от 0,3 до 0,5; при средней влажности, от 0,5 до 0,7; и при влажной древесине, от 0,7 до 0,9 [67].

6. Хранение измельченной древесины

Существуют два способа хранения щепы, каждый из которых имеет свои особенности. Щепа может храниться:

-

• на открытых складах щепы (в кучах);

-

• на закрытых складах (в бункерах и в бункерных галереях).

Контейнерное хранение и временное хранение в вагонах, щеповозах и трюмах кораблей при транспортировке являются частными случаями хранения на закрытых складах.

Хранение щепы сопряжено с биохимическими процессами окисления веществ древесины, приводящими к увеличению потерь древесного сырья. Вследствие этого продолжительность нахождения щепы в открытых складах должна быть ограничена тремя– четырьмя неделями. При этом должно соблюдаться правило FIFO – First In – First Out, т.е. «Первую на склад, первую в производство».

Эфиры жирных кислот гидролизуются, в древесине повышается содержание свободных жирных кислот. В процессе сульфатной варки они омыляются, а образовавшиеся мыла способствуют удалению нейтральных жироподобных экстрактивных веществ из целлюлозы в процессе ее варки и промывки.

Склады открытого хранения измельченной древесины представляют собой кучи, которые могут иметь любую форму в плане. Однако в целях управления биологическими процессами, возникающими в кучах, для сокращения механического воздействия на хранимые материалы и для выполнения требований правил пожарной безопасности кучи следует организовывать прямоугольными, круглыми или кольцеобразными в плане, треугольными либо трапециевидными в сечении. Такая форма куч при использовании соответствующих средств механизации загрузки и разборки обеспечивает обновление хранимого сырья и древесных отходов в рекомендуемые сроки.

В соответствии со сложившейся практикой кучи древесного сырья обычно имеют высоту, не превышающую 30 м и ширину прямоугольной или диаметр круглой кучи не более 90 м. Наружный диаметр кольцеобразной кучи не может быть более 210 м, внутренний диаметр не менее 30 м, а ширина кольца не более 90 м.

Для обеспечения более четкого контура куч они могут быть ограждены железобетонными стенками по всему периметру или на отдельных участках.

Подача измельченной древесины на склад и со склада осуществляется средствами непрерывного транспорта либо автотранспортом.

Для формирования складов используют:

-

• пневмостакеры полноповоротные или стационарные с изменяющимся углом

наклона трубы, снабженной дефлекторами;

-

• стакеры передвижные, поворотные или стационарные на базе ленточных, скребковых конвейеров или шнеков;

-

• ленточные, цепные или пневмоконвейеры, размещаемые на высоких горизонтальных либо наклонных эстакадах;

-

• бульдозеры;

-

• грейферные портальные, башенные краны и др.

Выдача измельченной древесины со складов на средства непрерывного транспорта либо автотранспорта может осуществляться:

-

• передвижными шнековыми одно- и двухопорными разгрузчиками;

-

• шнековыми полноповоротными разгрузчиками;

-

• скребковыми или стокерными питателями-разгрузчиками;

-

• грейферными кранами;

-

• колесными погрузчиками фронтального типа с ковшом большой вместимости;

-

• бульдозерами и пр.

При использовании для формирования куч пневмотранспорта в связи с большой скоростью потока материала на выходе из трубопровода происходит распыление мелких фракций и сепарация фракций по массе и размерам с образованием «линз» мелких фракций в куче. Это обстоятельство отрицательно сказывается на процессе производства полуфабрикатов, так как, несмотря на некоторое перемешивание фракций щепы при выдаче ее со склада, в направленной на производство щепе наблюдаются значительные колебания фракционного состава, дестабилизирующие технологический процесс. Сепарация и фракционирование хранимой измельченной древесины оказывает влияние и на биологические процессы в куче, в частности, на процессы саморазогрева хранимого материала [59, 72].

Бункеры щепы широко используются в целлюлозно–бумажной промышленности для хранения текущих запасов перед их подачей в производство. Бункеры позволяют обеспечить равномерную выдачу хранимого сырья и составление композиции из смеси щепы различных пород древесины. Хранение измельченной древесины на складах закрытого типа, и исследуемая проблема будут рассмотрены в следующих обзорах.

Выводы

Измельченная древесина в большом количестве появилась в начале XX века с развитием лесозаготовки и изобретением способа получения целлюлозы из древесного сырья. Исследованием самых различных аспектов ее производства, переработки и транспортировки занималось немало ученых, однако хранение измельченной древесины в бункерах по-прежнему представляет обширное поле для исследований.

Важными свойствами измельченной древесины, напрямую влияющими на множество других параметров, являются ее порода, геометрические размеры и влажность.

Список литературы Виды и свойства измельченной древесины, предназначенной для бункерного хранения

- ГОСТ 9462-88 «Лесоматериалы круглые лиственных пород. Технические условия»

- ГОСТ 9463-88 «Лесоматериалы круглые хвойных пород. Технические условия»

- ГОСТ 15815-83 «Щепа технологическая. Технические условия»

- ГОСТ 16361-87 «Мука древесная. Технические условия»

- ГОСТ 18110-72 «Плиты древесностружечные. Технология. Термины и определения»

- ГОСТ 18320-78 «Опилки древесные технологические для гидролиза»

- ГОСТ 19440-94 «Порошки металлические. Определение насыпной плотности»

- ГОСТ 23246-78 «Древесина измельченная. Термины и определения»

- ГОСТ 30046-93 «Зерновые. Определение насыпной плотности зерна»

- ГОСТ Р 54187-2010 «Биотопливо твердое. Отбор проб. Общие требования»

- ГОСТ Р 54220-2010 «Биотопливо твердое. Технические характеристики и классы топлива. Часть 1. Общие требования»

- ОСТ 13-74-79. «Щепа технологическая. Методы измерения и учета»

- SCAN-CM 40:01 «Wood chips for pulp production -Size distribution»

- SCAN-CM 46:92 «Wood chips for pulp production -Bulk density»

- SCAN-CM 39:94 «Wood chips for pulp production -Dry matter content»

- Банников Д. О. Вертикальные жесткие стальные емкости: современные концепции формообразования/Банников Д.О. Д.: Монолит, 2009. -186 с.

- Банников Д. О. Руководство по проектированию вертикальных стальных емкостных конструкций для сыпучих материалов/Д. О. Банников. -Днепропетровск: Новая идеология, 2009. -57 с.

- Васильев С. Б. Измельчение биомассы дерева на щепу//депонированная рукопись № 754-В2002 24.04.2002

- Васильев С. Б. Исследования конструктивных и технологических параметров оборудования для переработки крупной фракции щепы и кусковых отходов предприятий лесного комплекса на технологическую щепу.//депонированная рукопись № 2588-В2001 14.12.2001

- Васильев С. Б. Комплексные исследования процесса производства щепы//Resources and Technology. 2003. Т. 4. С. 13.

- Васильев С. Б. Структурный анализ и экономическая оценка технологии производства щепы//Resources and Technology. 2005. № 6. С. 13-16.

- Васильев С. Б., Симонова И. В. Экспериментальная проверка методов классификации щепы по толщине на анализаторах//Resources and Technology. 2005. № 5. С. 15-16.

- Васильев С. Б. Изучение возможности сортирования щепы по толщине на плоских гирационных сортировках//Известия Санкт-Петербургской лесотехнической академии. 2005. № 172. С. 105-111.

- Васильев С. Б., Симонова И. В влияние параметров дисковой рубительной машины//Известия высших учебных заведений. Лесной журнал. 2007. № 6. С. 78-82.

- Васильев С. Б. Влияние параметров оборудования на процесс сортирования щепы//Известия высших учебных заведений. Лесной журнал. 2007. № 2. С. 86-89.

- Васильев С. Б., Колесников Г. Н., Никонова Ю. В., Раковская М. И. Влияние локальной жесткости корпуса корообдирочного барабана на изменение силы соударений и величину потерь древесины//Ученые записки Петрозаводского государственного университета. 2008. № 4 (96). С. 84-91.

- Васильев С. Б. Обоснование совмещения операций сортирования щепы по длине и толщине//Resources and Technology. 2008. Т. 7. С. 18-20.

- Васильев С. Б., Колесников Г. Н., Никонова Ю. В., Раковская М. И. Исследование закономерностей изменения силы соударений с целью снижения потерь при окорке древесины в барабане//Известия Санкт-Петербургской лесотехнической академии. 2008. № 185. С. 195-202.

- Васильев С. Б., Девятникова Л. А., Колесников Г. Н. Влияние технологии раскроя балансовой древесины на фракционный состав щепы//Известия Санкт-Петербургской лесотехнической академии. 2011. № 195. С. 125-133.

- Васильев С. Б., Девятникова Л. А., Колесников Г. Н. Влияние изменения длины баланса, измельчаемого в дисковой рубительной машине, на размеры частиц древесной щепы//Политематический сетевой электронный научный журнал Кубанского государственного аграрного университета. 2012. № 81. С. 270-279.

- Васильев С. Б., Доспехова Н. А., Колесников Г. Н. Численное моделирование взаимодействия еловых балансов неодинакового диаметра в корообдирочном барабане//Resources and Technology. 2013. Т. 10. № 1. С. 24-38.

- Васильев С. Б., Девятникова Л. А., Колесников Г. Н., Симонова И. В. Технологические решения для реализации потенциала ресурсосбережения при переработке круглых лесоматериалов на щепу. -Петрозаводск, Изд-во ПетрГУ, 2013

- с.

- Васильев С. Б., Колесников Г. Н. О влиянии характеристик загрузочного устройства рубительной машины и измельчаемого баланса на качество щепы//Международный журнал прикладных и фундаментальных исследований. 2015. № 8-5. С. 973-974.

- Васильев С. Б., Колесников Г. Н. Логистический подход к моделированию фракционирования сыпучих материалов//Ученые записки Петрозаводского государственного университета. 2010. № 4 (109). С. 61-65.

- Веселов А. А. Использование древесных отходов фанерного и спичечного производства. -М.: Лесн. пром-сть, 1987. -160 с.

- Воскресенский, В. Е. Системы пневмотранспорта, пылеулавливания и вентиляции на деревообрабатывающих предприятиях. Теория и практика: В 2 т. -Т.1: Аспирационные и транспортные пневмосистемы /В.Е. Воскресенский//СПб.: Политехника, 2008. 480 с.

- Голынский М. Ю. Влияние эксцентриситета свода технологической щепы на пропускную способность бункера /М.Ю. Голынский, А.В. Кузнецов//Материалы VIII всероссийской научн.-техн. конф. Ч2 «Научное творчество молодежи -лесному комплексу России» -Урал. гос. лесотехн. ун-т.-Екатеринбург, 2012. -с. 301.

- Голынский М. Ю. Интенсификация технологических режимов работы бункеров щепы. Диссертация на соискание ученой степени кандидата технических наук, СанктПетербург, 2010. 139 с.

- Голынский М. Ю. Устройство для обрушения сводов технологической щепы в бункерах /М.Ю. Голынский, А.П. Глазырин//Материалы VIII всероссийской научн.-техн. конф. Ч2 «Научное творчество молодежи -лесному комплексу России» -Урал. гос. лесотехн. ун-т.-Екатеринбург, 2012. -с. 279.

- Гячев Л. В. Основы теории бункеров и силосов: Учебное пособие/Алт. политехн. ин-т. им. И.И. Ползунова. -Барнаул: Б.и., 1986. 84 с.

- Девятникова Л. А., Васильев С. Б., Колесников Г. Н. Влияние технологии раскроя балансов на фракционный состав щепы//Лесной вестник. 2012. № 3 (86). С. 120-124.

- Девятникова Л. А., Доспехова Н. А., Никонова Ю. В. Применение численного моделирования в задачах совершенствования технологических процессов переработки круглых лесоматериалов на щепу//Перспективное развитие науки, техники и технологий: сб. материалов 3-й Международной научно-практической конференции: в 3 томах. Ответственный редактор Горохов А.А. 2013. С. 363-365.

- Доспехова Н. А. О совершенствовании подготовки круглых лесоматериалов к измельчению на щепу//Повышение эффективности лесного комплекса: сб. материалов Всероссийской научно-практической конференции с международным участием Петрозаводский государственный университет. 2015. С. 22-27.

- Житков А. В., Мазарский С. М. Хранение и подготовка древесного сырья в целлюлозно-бумажной промышленности. -М.: Лесн. пром.-сть, 1980. 224 с.

- Зенков Р. Л. Бункерные устройства Текст./Р. Л. Зенков, Г. П. Гриневич, B.C. Исаев. -М.: Машиностроение, 1977. -223 с.

- Зенков Р. Л. Механика насыпных грузов Текст. М.: Машиностроение, 1964. -241 с.

- Зенков Р. Л. Механика насыпных грузов (основания расчета погрузочно-разгрузочных и транспортирующих устройств)/Р. Зенков. -М.: Машгиз, 1952. 216 с.

- Колесников Г. Н., Девятникова Л. А., Доспехова Н. А., Васильев С. Б. Уточненная модель влияния длины баланса, измельчаемого в дисковой рубительной машине, на размеры частиц древесной щепы//Политематический сетевой электронный научный журнал Кубанского государственного аграрного университета. 2015. № 105. С. 413425.

- Кочанов В. В. Учет движения древесного сырья на предприятиях целлюлозно-бумажной промышленности//Известия Санкт-Петербургской лесотехнической академии. Сборник докладов молодых ученых на ежегодной научной конференции Санкт-Петербургской лесотехнической академии: Вып. 8./Под общей ред. А.В. Селиховкина, Э.М. Лаутнера. СПб.: СПбГЛТА, 2004. с. 59-63.

- Лозовецкий В. В., Шадрин А. А., Лебедев В. В., Катков С. А. Закономерности распределения структурных и физико-механических характеристик засыпок измельчённой древесины в бункерах при гравитационном движении//Лесотехнический журнал. 2016. №3 (23) С.100-108.

- Мазарский С. М. Исследование напряженного состояния древесной щепы как сыпучего тела. Диссертация на соискание ученой степени кандидата технических наук, Ленинград, 1973. 104 с.

- Мазарский С. М. Силосные склады для древесной щепы. М.: Лесн. пром-сть, 1971. -212 с.

- Никишов В. Д. Комплексное использование древесины: Учебник для вузов. М.: Лесн. пром-сть, 1985. -264 с.

- Никонова Ю. В., Раковская М. И., Доспехова Н. А., Зайцева М. И. обзор исследований окорки древесины//Resources and Technology. 2014. Т. 11. № 1. С. 11-49.

- Рогинский Г. А. Дозирование сыпучих материалов. М.: Химия, 1978. -176 с.

- Сайт Рослесхоза Режим доступа: http://www.rosleshoz.gov.ru -Загл. с экрана

- Сахаров Б. Н. Силосное хранение технологической щепы и способы разгрузки силосов/Б. Н. Сахаров. -Москва: ВНИПИЭИлеспром,1971.-45 c. 58. Справочник компании TapCo Inc Режим доступа: http://tapcoinc.com/content/product_data/Tapco_Catalog_09_p88-94.pdf -Загл. с экрана

- Технология целлюлозно-бумажного производства. Справочные материалы. В 3-х томах. Под ред. П.С. Осипова. Том 1. Книга 1. Сырье и производство полуфабрикатов. СПб.: ЛТА, 2002. 420 с.

- Тихонов И. И. Заготовка древесины полудеревьями/И.И. Тихонов. -СПб.: СПбГЛТУ, 2013. -108 с.

- Чубинский А. Н., Тростинский Д. Р. Состояние и направление развития лесного сектора экономики России//Современные проблемы переработки древесины: материалы международной научно-практической конференции/под. ред. В. В. Сергеевичева, А. Н. Чубинского. -СПб.: 2012.-5-9 с.

- Чубинский А. Н., Тамби А. А. Состояние ресурсной базы лесопиления на Северо-Западе России//Современные проблемы переработки древесины: материалы международной научно-практической конференции/под. ред. В. В. Сергеевичева, А. Н. Чубинского. -СПб.: 2012.-9-13 с.

- Шубин И. Н., Свиридов М. М., Таров В. П. Технологические машины и оборудование. Сыпучие материалы и их свойства: Учеб. пособие. Тамбов: Изд-во Тамб. гос. техн. унта, 2005. 76 с.

- Ягофаров Х. М. Гибкие бункера. М., Стройиздат, 1980. -168 с.

- Bacherikov I., Lokshtanov B., Simonenkov M. Development of wood chips agitator//Proceedings of international student conference «SPRUNGBRETT», Macedonia, Ohrid, 2014, 104 -112 pp.

- Bjurulf, A. 2006. Chip Geometry -Methods to impact the geometry of market chips. Doctor’s dissertation. Swedish University of Agricultural Sciences, Uppsala, 2006. 43 pp.

- Forest Products Laboratory. 1999. Wood handbook-Wood as an engineering material. Gen. Tech. Rep. FPL-GTR-113. Madison, WI: U.S. Department of Agriculture, Forest Service, Forest Products Laboratory. 463 p

- Janssen H.A., Versuche uber Getreidedruck in Silozellen, Verein Deutcher Ingenieure, Zeitschrift, 39, August, 1985, 1045-1049

- Jenike A.W. Gravity Flow of Bulk Solids, Bul. 108, University of Utah, Utah Engineering Station, 1961. 309 pp.

- Schulze D. Flow Properties of Powders and Bulk Solids. Berlin: Springer. 21 pp.

- Schulze D. Powders and Bulk Solids. Behavior, Characterization, Storage and Flow. Springer: Heidelberg. 2008. 517 p.

- Sixta H. Handbook of pulp. Vol. 1, Wiley-Verlag GmbG & Co, Weinheim.

- Pabst, W. Characterization of particles and particle systems/W. Pabst, E. Gregorova//ICT Prague. 2007. 123 p.