Влияние аморфизации клиноптилолита на интенсивность вспенивания составов для получения пеностекла

Автор: Коновалова Н.А., Непомнящих Е.В., Дабижа О.Н.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 4 (67), 2017 года.

Бесплатный доступ

В статье приведены результаты исследований по изучению влияния предварительной амор-физации клиноптилолита на интенсивность вспенивания составов для получения пеностекла. Подтверждена целесообразность использования для получения пеностекла цеолитсодержащего туфа Холинского месторождения (Забайкальский край) и основных технологических плавней: карбоната натрия и силиката натрия. Установлено, что оптимальная концентрация Na2CO3 в составе шихты составляет 15 мас. %. Оценена степень аморфизации цеолитовых туфов после прогревания шитхы при 300, 400 и 500 °С. Выявлено, что с увеличением содержания Na2CO3 в шихте повышаются значения плотности гранул после обжига. Повышение содержания Nü2CÜ3 в составе может вызывать разрыхление массы и повышение пористости высушенной гранулы. Найдены оптимальные условия подготовки исходного сырья для получения пеностекла. Эффективным можно считать состав с 15 мас. % Na2CO3 с измельчением до удельной поверхности 3457 см2/г, предварительным прогреванием сухой смеси при 500 °С, увлажнением прогретой смеси водным раствором Na2SiO3, формованием гранул из массы, доведением гранул до воздушно-сухого состояния и обжигом в диапазоне 800-900 °С.

Клиноптилолит, пеностекло, температура вспенивания, удельная поверхность, аморфизация, плотность гранул

Короткий адрес: https://sciup.org/142228810

IDR: 142228810 | УДК: 66.017

Текст научной статьи Влияние аморфизации клиноптилолита на интенсивность вспенивания составов для получения пеностекла

В настоящее время пеностекло является эталоном среди теплоизоляционных материалов, сочетая в себе высокие прочностные характеристики, легкость и изолирующую способность, негорючесть, низкое водопоглощение и высокую химическую стойкость [1-3]. Научными школами накоплен значительный опыт по вовлечению природного сырья в процесс синтеза пеностекла [4-7]. Анализ технологических особенностей получения пеностекла с углеродистым газообразователем показывает, что кроме традиционной шихты используют алюмосиликатные породы [8]. Забайкальский край обладает крупнейшими запасами цеолитсодержа-щих пород – перспективного минерального сырья для изготовления вспененных теплоизоляционных материалов. Нанопористая структура цеолитов, а также наличие силоксановых ( ≡ Si-O-Si ≡ ) и силанольных ( ≡ Si-OH) связей должны способствовать формированию пенокристаллической структуры при более низких температурах. В связи с этим разработка составов для пеностекла с использованием распространенного местного минерального сырья является актуальной задачей.

Проведенные исследования [9] показали, что повышение удельной поверхности цеолит-содержащего туфа Холинского месторождения значительно увеличивает интенсивность вспенивания составов для получения пеностекла с Na 2 CO 3 и Na 2 SiO 3 в качестве плавней. Установлено, что измельчение в течение 7 мин в планетарной мельнице туфа Холинского месторождения со скрытой формой кристаллизации не способствует аморфизации клиноптилолита. Поэтому целесообразно повышать удельную поверхность порошков в менее энергоемком оборудовании, большим выбором которого в настоящее время располагает промышленность.

Цель настоящей работы - изучение влияния предварительной аморфизации клиноптилолита на интенсивность вспенивания составов для получения пеностекла с карбонатом и силикатом натрия в качестве основных технологических плавней.

В качестве основного сырья использовали цеолитсодержащую породу Холинского месторождения с размером зерен 7 мм и удельной поверхностью 3457 cм2/г. В качестве технологических плавней применяли соду кальцинированную техническую и стекло жидкое натровое. Сода кальцинированная (Na 2 CO 3 ) второго сорта Березняковского содового завода представляет собой мелкокристаллический порошок белого цвета с массовой долей углекислого натрия в непрокаленном продукте не менее 97,5 мас. %. Потери при прокаливании при 270-300 оС составляют не более 1,5 мас. %. Температура плавления (Na 2 CO 3 ) равна t пл = 852 оС. Стекло жидкое натровое Na 2 SiO 3 (ООО «ХимСтройРесурс») представляет собой жидкость желтого цвета без механических включений и примесей и имеет плотность ρ = 1,3 г/см3 и силикатный модуль 2,7.

Удельную поверхность исходного туфа измеряли методом БЭТ по изотермам адсорбции азота при Т = 77 К на приборе ASAP-2400 фирмы «Micromeritics» (США). Химический состав образца туфа устанавливали методом рентгенофлуоресцентного анализа с помощью рентгеновского анализатора VRA-20R. Минеральный состав исходного образца определяли методом порошковой рентгеновской дифрактометрии (дифрактометр Thermo Scientific ARL-X ′ tra, излучение CuK α , U = 40 кВ, I = 40 мА) с привлечением базы данных PDF-4. Содержание клиноптилолита в цеолитовом туфе устанавливали методом рентгенофазового анализа (РФА) с помощью дифрактометра ДРОН-3. Степень аморфизации (х) образцов рассчитывали по формуле:

х = 1- k = 1-( Σ I/ Σ I исх ), где k – степень кристалличности; Σ I и Σ I исх – суммы интенсивностей трех базовых дифракционных отражений клиноптилолита в области 2 θ = 23-26о [10] на дифрактограммах составов шихты для получения пеностекол и исходного цеолитового туфа. Микрофотографии цеолитового туфа получены методом сканирующей электронной микроскопии (СЭМ) на микроскопе Philips XL30-FEG. Вспенивание сырцовых гранул проводили в муфельной печи KS-600. Интенсивность вспенивания (порообразования) оценивали по плотности гранул после обжига. Началом вспенивания гранул считали температуру, при которой плотность гранул после обжига становилась меньше 1 г/см3.

Химический состав цеолитсодержащего туфа приведен в таблице.

Таблица

Химический состав цеолитового туфа Холинского месторождения

|

Массовое содержание ( ω ), % |

||||||||||

|

SiO 2 |

Al 2 O 3 |

TiO 2 |

Fe 2 O 3 |

MnO |

MgO |

CaO |

Na 2 O |

K 2 O |

P 2 O 5 |

п.п.п. |

|

69,24 |

12,72 |

0,13 |

1,17 |

0,06 |

0,26 |

2,51 |

1,53 |

4,58 |

0,02 |

7,74 |

Примечание. п.п.п. – потери при прокаливании.

Анализ данных таблицы показал, что исследуемый туф относится к высококремнеземным и его силикатный модуль составляет 9,2. Следовательно, размеры полостей в кристаллическом остове клиноптилолита составляют примерно 0,7 нм [11].

Согласно результатам РФА минеральный состав туфа представлен рядом (по мере убывания):

клиноптилолит >> Ca-Na полевой шпат (плагиоклаз) > смектиты > α-кварц.

При этом содержание клиноптилолита в цеолитовом туфе составляет 50-55 мас. %.

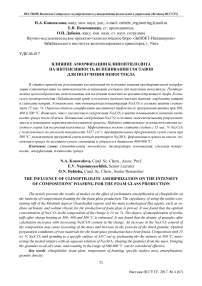

Методом СЭМ установлен скрытокристаллический характер цеолитизации туфа Холин-ского месторождения. Морфология поверхности образцов показана на рисунке 1.

Рисунок 1 – Микрофотографии СЭМ туфа Холинского месторождения

Исследованы составы шихты, содержащие 15; 18 и 20 мас. % Na 2 CO 3 и 85; 82 и 80 мас. % цеолитового туфа, соответственно. Как известно [8], толщина межпоровых перегородок и тип конфигурации образующихся газовых пор зависят от температуры вспенивания шихты. С учетом структурных особенностей клиноптилолита значения температуры вспенивания выбраны следующие: 300; 400 и 500 оС.

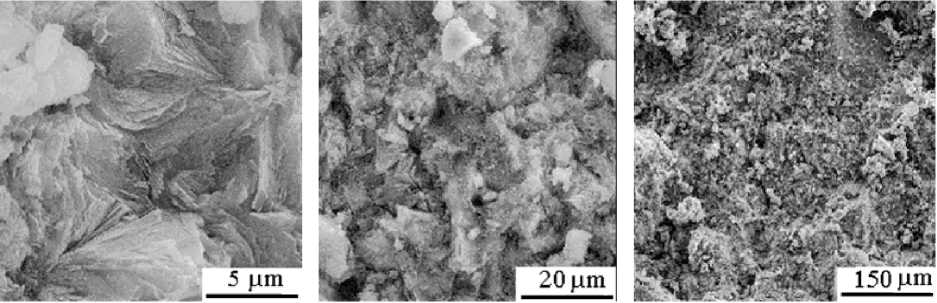

Технологическая схема получения пеностекла приведена на рисунке 2.

Рисунок 2 – Технологическая схема получения пеностекла: МА – механическая активация; ТО – термическая обработка

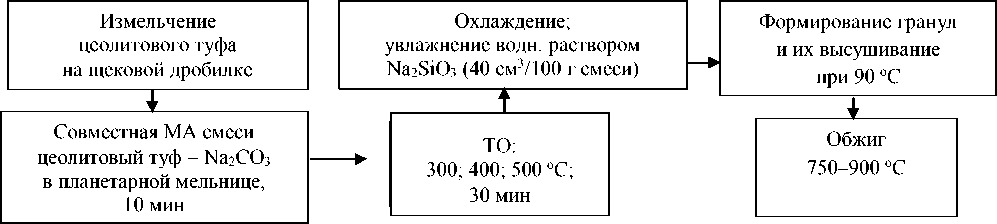

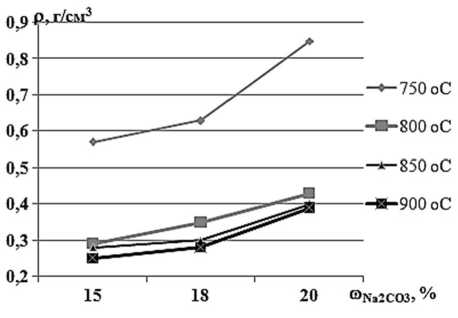

Значения плотности обожженных гранул ρ при различной температуре вспенивания исследуемых составов шихты представлены на рисунке 3.

Рисунок 3 – Зависимость плотности гранул от температуры обжига составов. 300 оС ;

400 оС ; 500 оС . Содержание Na 2 CO 3 в шихте, ω , мас. %: 15 ( а ); 18 ( б ); 20 ( в )

Выявлено, что с увеличением содержания в шихте Na 2 CO 3 от 15 до 20 мас. % повышаются значения плотности гранул после обжига на 43-56 % (рис. 4).

Рисунок 4 – Влияние содержания карбоната натрия в составе шихты на плотность гранул после обжига

Установлено, что оптимальная концентрация Na 2 CO 3 в составе шихты составляет 15 мас. %. Повышение содержания карбоната натрия в составе может вызывать разрыхление массы и повышение пористости высушенной гранулы. Это приводит к повышению температуры спекания и, следовательно, к выделению в атмосферу большего количества вспенивающего газа – водяных паров. С увеличением температуры прогревания сухой смеси с 300 до 500 °С наблюдается системное повышение интенсивности вспенивания. Найдено, что плотность гранул, полученных из шихты с содержанием карбоната натрия 15 %, после обжига при 900 °С составляет 0,25 г/см3.

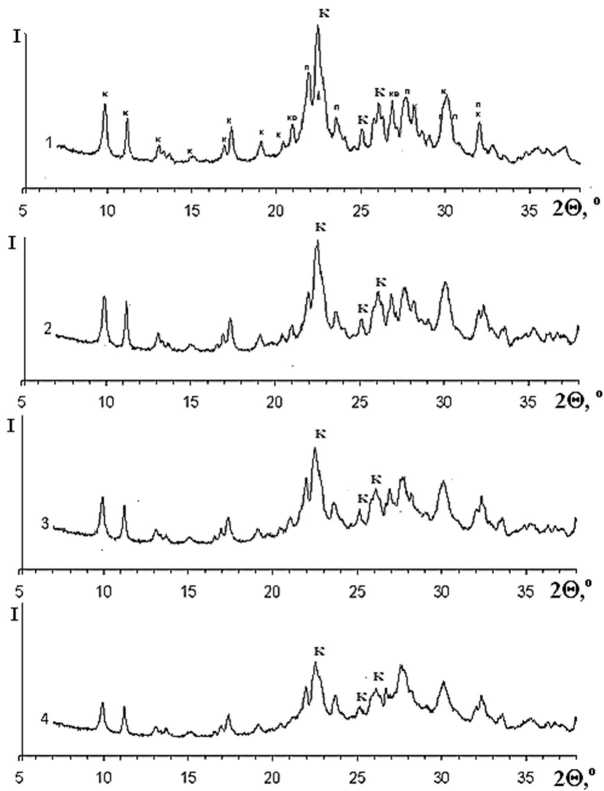

Данные РФА показали (рис. 5), что прогревание смеси при 300 °С не сопровождается заметной аморфизацией клиноптилолита (профиль 2 ). С повышением температуры до 400 и 500 °С наблюдается снижение интенсивности рефлексов клиноптилолита (профили 3 , 4 ), что свидетельствует об аморфизации его структуры.

Рисунок 5 – Дифрактограммы образцов: 1 – цеолитовый туф; гранулы пеностекла (из 85 мас. % туфа и 15 мас. % Na 2 CO 3 ) после прогрева при температуре: 2 – 300 оС; 3 – 400 оС; 4 – 500 оС;

к – клиноптилолит; кв – кварц; п - плагиоклаз

Расчет показал, что степень аморфизации зависит от температуры прогрева и составляет 0 % (профиль 2 ); 3 % (профиль 3 ) и 24 % (профиль 4 ). Наблюдаемые изменения можно объяснить выделением структурной воды в результате дегидратации с участием силанольных групп клиноптилолитового каркаса [11]. Увеличение степени аморфизации клиноптилолита сопровождается повышением интенсивности вспенивания гранул (рис. 3). Это объясняется тем, что при увлажнении сухой смеси с частично аморфизованным цеолитом раствором Na 2 SiO 3 происходит более полное заполнение порового пространства постцеолитовой составляющей соединениями натрия, что улучшает протекание всех термоактивированных процессов в цеолитах и во всей массе материала.

Список литературы Влияние аморфизации клиноптилолита на интенсивность вспенивания составов для получения пеностекла

- Иванов К.С., Радаев С.С. Обжиговый теплоизоляционный материал из диатомита и щелочи // Строительные материалы. - 2010. - № 11. - С. 36-37.

- Кетов А.А. Пеностекло - незаслуженно забытый материал будущего // Пермские строительные ведомости. - 2002. - № 12. - С. 22-24.

- Manevich V.E., Subbotin K.Yu. Foam glass and problems of energy conservation // Glass Ceram. - 2008. - N 65. - P. 105-108.

- Мелконян Р.Г. Аморфные горные породы и стекловарение. - М.: НИА-Природа, 2002. - 264 с.

- Дамдинова Д.Р., Хардаев П.К., Павлов В.Е. Комплексное использование минерального сырья и стеклобоя при получении пеностекол // Вестник БГУ. - 2005. - № 4. - С. 71-75.