Влияние дисперсности комплексного активатора вулканизации на свойства резиновых смесей и резин

Автор: Карманова О.В., Голякевич А.А., Шашок Ж.С., Лешкевич А.В., Сафонов К.Д.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 4 (102) т.86, 2024 года.

Бесплатный доступ

Представлены результаты исследования резиновых смесей и резин, в составе которых использован опытный продукт – комплексный активатор вулканизации со сниженным содержанием оксида цинка, полученный на основе бентонита разных марок. Изучен гранулометрический состав и свойства бентонитов, применяемых для синтеза опытного активатора. В соответствии с разработанной методикой осуществлен синтез линейки опытных активаторов вулканизации с бентонитами разных фракций. В ходе измельчения и последующего фракционирования опытных активаторов вулканизации получены опытные продукты с размером частиц от 0,1 до 1,4 мм. Исследованы свойства резиновых смесей и вулканизатов, полученных с использованием опытного продукта различной дисперсности. Изучены вулканизационные свойства резиновых смесей на основе изопренового каучука марки СКИ-3 и разных активаторов вулканизации, а также упруго-прочностные свойств вулканизатов, рассчитаны константы вулканизации. В качестве образца сравнения использовали образец, в которой в качестве активаторов вулканизации вводили оксид цинка и стеариновую кислоту. В ходе испытаний резиновых смесей, полученных с использованием различных фракций опытного комплексного активатора вулканизации выявлено снижение времени оптимума вулканизации до 27% по сравнению с образцом сравнения при незначительном уменьшении времени начала вулканизации и увеличение скорости процесса. Отмечено некоторое снижение максимального крутящего момента при использовании опытных активаторов вулканизации. Анализ упруго-прочностных свойств резин показал, что по условной прочности при растяжении опытные образцы превосходят эталонный на 20–40%. Относительное удлинение при разрыве у опытных резин выше на 50–80%, чем у образца сравнения, что свидетельствует о формировании более равномерной вулканизационной сетки в присутствии опытных продуктов. Установлено, что образцы опытных активаторов с размерами частиц от 1 до 0,2 мм обеспечивают лучший комплекс физико-механических свойств и могут быть рекомендованы к практическому использованию в составе резиновых смесей, что позволит снизить содержание токсичного для окружающей среды оксида цинка.

Активатор вулканизации, оксид цинка, резиновая смесь, дисперсность

Короткий адрес: https://sciup.org/140309685

IDR: 140309685 | УДК: 678.742.2 | DOI: 10.20914/2310-1202-2024-4-207-214

Текст научной статьи Влияние дисперсности комплексного активатора вулканизации на свойства резиновых смесей и резин

Современное развитие промышленности и транспорта диктует необходимость совершенствования рецептуры резин, являющихся уникальным конструкционным материалом, проявляющим высокоэластические свойства в широком диапазоне температур эксплуатации, а также в экстремальных условиях. Это стало возможным, прежде всего, благодаря применению различных вулканизующих систем, включающих соединения различных классов, которые различаются по механизму действия.

В серных вулканизующих системах активаторы вулканизации выполняют роль центров при образовании действительных агентов вулканизации и участвуют в формировании в ходе сшивания каучука пространственной структуры. На протяжении многих лет и в настоящее время в резинотехнической и шинной промышленности в качестве активатора вулканизации применяется оксид цинка в виде технического продукта – цинковых белил. Цинк – один из важных микроэлементов в природе и наименее вредный из тяжёлых металлов. Но уже с 2004 г. его классифицируют как опасный для окружающей среды компонент в рецептуре резиновых смесей. В основном это связано с тем, что во время производства, эксплуатации (мелкодисперсные частицы износа протекторов шин), утилизации и переработки резиновых изделий ионы цинка попадают в почву, грунтовые воды и водоёмы. Их накопление приводит к превышению предельно допустимой концентрации и токсичному воздействию на человека, растения и водные биоресурсы [1].

На сегодняшний день при производстве резинотехнических изделий и шин невозможно полностью отказаться от оксида цинка или заменить его на экологически безопасные активаторы без ухудшения физико-механических показателей резин. Таким образом, актуальной задачей для повышения экологической безопасности является проведение исследовательских работ, направленных на создание компонентов рецептур с пониженным содержанием оксида цинка при сохранении технических свойств резин.

В настоящее время на основании накопленных теоретических знаний и экспериментальных материалов разрабатываются новые активирующие комплексы, которые могут отличаться по механизму действия, но иметь общие закономерности образования вулканизационных структур. Поэтому при их создании необходимо учитывать взаимодействие между компонентами вулканизующей группы, как на стадии приготовления композиций, так и на стадии вулканизации [2].

Как известно, при введении в эластомер оксид цинка распределяется по объёму в виде кристаллических частиц. Поверхность этих частиц можно рассматривать в качестве каталитической матрицы, на которой адсорбируются молекулы ускорителей, серы и жирных кислот и образуются промежуточные комплексы. Основным требованием для образования плотной вулканизационной сетки является равномерное диспергирование частиц оксида цинка в каучуке.

Так, в работе авторов [3] предложено использование нано-ZnО, который отличается от обычного оксида цинка сверхмалым средним размером частиц - 20–40 нм и высокой удельной площадью поверхности 15–45 м2/г. Высокая активность нано-ZnО связана с увеличенной площадью контакта частицы с цепями полимера по сравнению с обычными цинковыми белилами. Полученные экспериментальные данные вулканизационных свойств резин на основе нано-ZnО позволили сделать выводы о возможном сокращении содержания цинка в резиновых смесях в 10 раз. Однако, нанопорошки, из-за высокой поверхностной энергии проявляют тенденцию к агломерации в эластомерах. Агломерация снижает активность активатора в процессе вулканизации и приводит к ухудшению механических свойств резиновых изделий.

В работе [4] при исследовании поверхностной энергии, кислотно-основных свойств наночастиц оксида цинка с различной морфологией и размерами частиц было установлено, что поверхностная энергия оксида цинка должна быть близка к поверхностной энергии эластомера (около 30–50 мДж/м2) для обеспечения однородной дисперсии в полимерной матрице. Эффективное диспергирование можно проводить смешением при более высоких температурах. Другой вариант снижения агломерации был предложен в работе [5]. Поверхность наночастиц модифицировали органическими соединениями для уменьшения поверхностной энергии и уменьшения их склонности к агломерации в присутствии эластомера.

Одним из путей снижения в рецептурах необходимого количества оксида цинка является применение новых композиционных агентов вулканизации, синтезированных на основе компонентов серной вулканизующей системы и активаторов. Получаемые легко гранулируемые эвтектические смеси, твердые растворы и молекулярные комплексы обеспечивают образование предшественников сшивания до введения в резиновую смесь [6].

Так, авторами [7] перед добавлением в матрицу каучука были получены комплексы цинк-м-глицерината, а также изучено влияние продукта взаимодействия ускорителя вулканизации, стеариновой кислоты и оксида цинка на свойства вулканизатов. Установлено, что м-глицеринат цинка является хорошей заменой оксиду цинка как активатора вулканизации в рецептурах на основе этиленпропиленового и бутадиенстирольного каучуков и не оказывает отрицательного влияния на вулканизационные и физикомеханические свойства резин.

Для замены цинковых белил авторами [8] был разработан и внедрён в производство продукт Вулкатив Н. Данный продукт представляет композиционный активатор вулканизации, полученный путём сплавления оксида цинка с жирными кислотами и их производными, полученными из отходов масложирового производства. В рецептурах исследуемых резиновых смесей заменяли оксид цинка и стеариновую кислоту на продукт Вулкатив Н в эквивалентных дозировках. В качестве эталона использовали серийные резины, содержание оксид цинка и стеариновую кислоту. Установлено, что введение Вулкатив Н в промышленные рецептуры формовых изделий на основе комбинации бутадиен-стирольного и бутадиенового каучуков, неформовых изделий на основе этиленпропиленового каучука позволяет получить резиновые смеси и вулканизаты, не уступающие по свойствам аналогам, в которых содержится оксид цинка.

Цель работы – изучение влияния фракционного состава комплексного активатора вулканизации с пониженным содержанием оксида цинка на свойства резиновых смесей и вулканизатов.

Материалы и методы

В качестве объектов исследования применяли комплексные активаторы вулканизации на основе оксида цинка, которые содержали органо-минеральные комплексы, полученные из стеариновой кислоты и бентонитов разных производителей, различающихся физикохимическими характеристиками.

Опытные активаторы вулканизации, которые характеризовались пониженным содержанием оксида цинка (30 % масс) получены на лабораторной установке, оборудованной обогреваемым реактором и высокоскоростной мешалкой. В процессе их получения осуществлялась дробная подача компонентов, температуру синтеза поддерживали в диапазоне 110±10 °С, скорость вращения мешалки 600 мин-1, продолжительность синтеза 1 ч. Полученную пастообразную массу охлаждали в эксикаторе до комнатной температуры и измельчали в лабораторной мельнице [9].

Для изучения влияния полученных опытных активаторов на вулканизационные свойства резиновых смесей и физико-механические показатели резин разработаны модельные рецептуры на основе изопренового каучука СКИ-3 (ГОСТ 14925–79). Резиновые смеси готовили в лабораторном микросмесителе с объёмом камеры 0,01 м3. В качестве эталона использовали резиновую смесь, содержащую (на 100 масс. ч. каучука): сера – 2 масс. ч.; стеариновая кислота – 1,5 масс. ч.; цинковые белила – 5 масс. ч.; ускоритель вулканизации сульфенамид Ц – 3 масс. ч; технический углерод П 514 – 60 масс. ч. Вулканизацию проводили в вулканизационном прессе с электрическим обогревом при температуре 143 °С в течение 30 минут.

Кинетику вулканизации изучали на реометре MDR-2000 при температуре 155 °С. С помощью программного обеспечения «GetData Graph Digitizer» полученные реометрические кривые оцифровывали и в программе «Vulcanization 1.0» определяли константы скорости вулканизации.

Согласно методикам, представленным в стандартах подготовлены образцы и проведен комплекс физико-механических испытаний по определению упругопрочностных свойств вулканизатов (ГОСТ 270–75), твёрдости по Шору А (ГОСТ 263 – 75), эластичности по отскоку (ГОСТ 27110–86). Концентрацию поперечных связей резин определяли методом равновесного набухания в толуоле [10].

Результаты и обсуждение

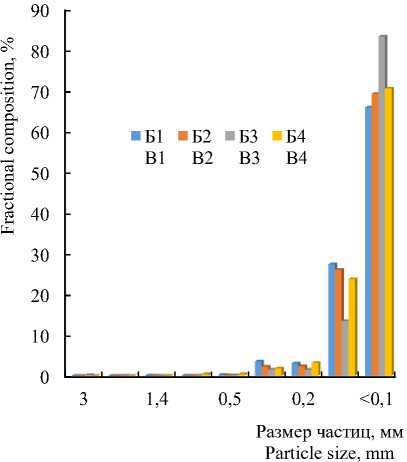

На первом этап проведены исследования фракционного состава бентонитов разных производителей, которым присвоены шифры: Б1; Б2; Б3; Б4.

Рисунок 1. Фракционный состав бентонитов разных марок

Figure 1. Fractional composition of bentonites of different brands

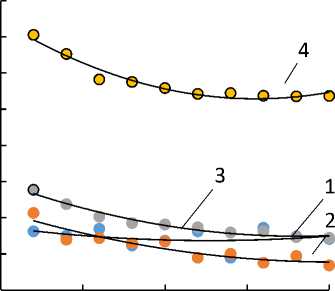

В ходе исследований выявлено (рисунок 1), что во всех марках бентонита доля фракций с размером менее 0,1 мм составляет более 65 %. Для бентонита Б3 содержание фракций с размером менее 0,1 мм, составило 83 %. Одним из ключевых параметров для синтеза комплексных активаторов вулканизации является содержание летучих в исходном сырье. Поэтому все бентониты предварительно прокаливали в термостате при 105 °С, и определяли потерю их массы (рисунок 2).

Установлено, что меньшим содержанием летучих характеризуется бентонит шифра Б4 – 4,64 %, остальные образы имели значение показателя > 7 %. Поэтому для синтеза опытного активатора был выбран бентонит под шифром Б-4.

Размер частиц, мм Particle size, mm

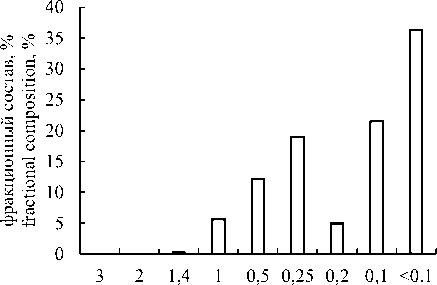

Рисунок 3. Фракционный состав опытных активаторов вулканизации

Figure 3. Fractional composition of experimental vulcanization activators

О га 95

оз Q

м

§ а 96

50 75 100 125 150

Время прокаливания, мин Calcination time, min

Рисунок 2. Потери массы при прокаливании бентонитов разных марок при 105 °С: 1-Б1; 2 – Б2, 3-Б3; 4-Б4

Figure 2. Mass loss during calcination of bentonites of different brands at 105° C: 1-В1; 2 – В2, 3-В3; 4-В4

Опытный активатор вулканизации получен в лабораторной установке путем сплавления оксида цинка со стеариновой кислотой, адсорбированной на бентоните шифа Б4. Полученный продукт измельчали.

Методом ситового анализа, осуществляли фракционирование измельчённого опытного продукта с использованием сит с размером ячейки от 0,1 до 1 мм. При рассеве на ситах опытного активатора вулканизации получены фракции с размером частиц мене 0,1 мм и до 1 мм (рисунок 3). На их основе приготовлены модельные резиновые смеси следующих шифров в зависимости от фракционного состава: 1 мм – Р1; 0,5 мм – Р 0,5; 0,25 мм – Р 0,25; 0,2 мм – Р 0,2; 0,1 мм–Р 0,1; <0.1 мм – Р0.

В таблице 1 представлены вулканизационные показатели исследуемых смесей. Так, опытные резиновые смеси практически не отличались от образца сравнения, что свидетельствует об удовлетворительных технологических свойствах. Изменения вязкости резиновых смесей при введении опытных активаторов вулканизации разной дисперсности оценены по значениям М min . Полученные данные указывают на то, что размер частиц опытного активатора мало влияет на реологическое поведение, но может оказывать влияние на скорость вулканизации и на формирование пространственной сетки, активируя реакции присоединения серы к макромолекулам и являться центром образования действительных агентов вулканизации.

Применение всех опытных активаторов вулканизации обеспечивает снижение оптимума вулканизации на 21–27 %. При этом сокращение времени начала вулканизации не превысило 20 %. Таким образом, все опытные резиновые смеси имели более высокие скорости вулканизации. Это может быть обусловлено большей удельной поверхностью опытных продуктов и большей доступностью ионов Zn2+ в процессе вулканизации. Для более детального анализа кинетики сшивания каучука в присутствии опытных активаторов выделяли основные стадии вулканизации и рассматривали константы скорости (таблица 2).

Сравнивая упруго-прочностные показатели эталонной и опытных резин (таблица 3), можно сделать вывод о том, что дисперсность активатора оказывает значительное влияние на формирование структуры вулканизата, а именно: при размере частиц от 0,2 до 0,5 мм свойства резины характеризовались особенно высокими значениями. При этом следует отметить, что все опытные образцы имели достаточно высокие значения твёрдости.

Деформационные характеристики опытных вулканизатов, оценённые по относительному удлинению при разрыве указывают на преимущество опытных активаторов относительно комбинации оксида цинка и стеариновой кислоты, т. к. наблюдали увеличение относительного удлинения и близкие значения остаточного удлинения.

Таблица 1.

Вулканизационные характеристики резиновых смесей на основе каучука СКИ-3

Vulcanization characteristics of rubber compounds based on rubber SKI-3

Table 1.

|

Показатели Indicator |

Образец сравнения Rеfеrеnсе |

Р1 R1 |

Р 0,5 R 0,5 |

Р 0,25 R 0,25 |

Р 0,2 R 0,2 |

Р 0,1 R 0,1 |

Р <0,1 R <0,1 |

|

М min , Дн ⋅ м / М min , dN ⋅ m |

11,5 |

12 |

12,2 |

11,6 |

11,2 |

11,6 |

11,9 |

|

М mах , дН ⋅ м / М mах , dN ⋅ m |

54,5 |

47,5 |

49,0 |

47,0 |

45,5 |

46,0 |

44,9 |

|

М 90 , дН ⋅ м / М 90 , dN ⋅ m |

50,2 |

43,9 |

45,3 |

43,5 |

42,1 |

42,1 |

41,6 |

|

τ s , мин / τ s , minutes |

2,38 |

1,9 |

1,9 |

1,9 |

2,0 |

1,9 |

2,0 |

|

τ 90 , мин / τ 90 , minutes |

4,7 |

3,4 |

3,6 |

3,5 |

3,4 |

3,4 |

3,8 |

|

Δτ, мин-1 / Δτ, minutes-1 |

42,2 |

66,5 |

60 |

63,5 |

72,5 |

67,8 |

57,1 |

Примечание: М min – минимальный крутящий момент; М mах – максимальный крутящий момент; М 90 – крутящий момент, соответствующий оптимуму вулканизации; τ s – время начала вулканизации; τ 90 – время достижения 90 % степени вулканизации; Δτ – скорость вулканизации

Note: Mmin is the minimum torque; Mmax is the maximum torque; M90 is the torque corresponding to the optimum of vulcanization; ts is the time of the beginning of vulcanization; t90 is the time to reach 90% of the degree of vulcanization; Δτ is the rate of vulcanization

Таблица 2.

Кинетические параметры вулканизации

Kinetic parameters of vulcanization

Table 2.

|

Константы скорости вулканизации Vulcanization rate constants |

Образец сравнения Reference |

Р1 R1 |

Р 0,5 R 0,5 |

Р 0,25 R 0,25 |

Р 0,2 R 0,2 |

Р 0,1 R 0,1 |

Р <0,1 R <0,1 |

|

К 1 |

0,022 |

0,044 |

0,036 |

0,036 |

0,033 |

0,031 |

0,034 |

|

К 2 |

0,84 |

0,92 |

0,94 |

0,96 |

0,9761 |

0,94 |

0,94 |

|

К 3 |

3,23 |

3,48 |

4,91 |

4,33 |

3,94 |

3,84 |

4,01 |

|

К 4 |

270 |

287 |

269 |

252 |

270 |

269 |

284 |

Примечание. Константы скорости вулканизации: К 1 – образование полисульфидных подвесок; К 2 – распад подвесок;

К 3 – образование узлов вулканизационной сетки; К 4 – ингибирование сшивания

Note. Vulcanization rate constants: K1 – formation of polysulfide suspensions; K2 – disintegration of suspensions;

K3 – formation of vulcanization mesh nodes; K4 – inhibition of crosslinking

Таблица 3.

Физико-механические свойства резин на основе каучука СКИ-3

Physico-mechanical properties of rubber-based SKI-3

Table 3.

|

Показатели Indiсаtоrs |

Образец сравнения Rеfеrеnсе |

Р1 R1 |

Р 0,5 R 0,5 |

Р 0,25 R 0,25 |

Р 0,2 R 0,2 |

Р 0,1 R 0,1 |

Р <0,1 R <0,1 |

|

М 100 , МПа М 100 , МРа |

4,7 |

3,4 |

7,3 |

5,8 |

7,8 |

4,3 |

2,7 |

|

М 300 , МПа М 300 , МРа |

9,9 |

9,2 |

16,2 |

15,3 |

16,8 |

15,1 |

14,1 |

|

f р , МПа f р , МРа |

12,6 |

13,7 |

20,5 |

19,9 |

22,0 |

15,3 |

15,5 |

|

ε, % |

183 |

290 |

220 |

313,3 |

280 |

276,7 |

330 |

|

Θ, % |

1,3 |

4,0 |

5,3 |

5,3 |

4,0 |

5,3 |

4,0 |

|

Н а , усл. ед. |

74 |

69 |

71 |

68 |

68 |

65 |

66 |

|

E, % |

52 |

50 |

50 |

50 |

50 |

52 |

50 |

|

N эф ⋅ 1020, см-3 N еf ⋅ 1020, cm-3 |

8,65 |

9,57 |

8,33 |

9,53 |

9,28 |

13,92 |

13,06 |

Примечание: М 100 , М 300 – условное напряжение при 100 и 300 % удлинения, соответственно; f р – условная прочность при растяжении; ε – относительное удлинение при разрыве; Θ – относительное остаточное удлинение; E – эластичность по отскоку, – твердость по Шору А; N эф – эффективная концентрация поперечных связей

Note: M100, M300 – conditional stress at 100 and 300% elongation, respectively; fr – conditional tensile strength; ε – elongation at break; Θ – relative residual elongation; E – rebound elasticity, – Shore A hardness; Nef – effective concentration of cross-links

При анализе структурных параметров вулканизационной сетки N эф установлено, что с уменьшением размера частиц КАВ плотность поперечных связей возрастает, однако образец КАВ с размером частиц 1 мм по всем показателям превосходил эталон.

Заключение

Установлено, что применение опытных комплексных активаторов вулканизации с размерами частиц от 1 до 0,2 мм в рецептуре резиновых смесей на основе синтетического полиизопрена обеспечивает лучший комплекс вулканизационных

Работа выполнена при финансовой поддержке Фонда содействия инновациям, договор № 2ГУРБ/2022 от 24.05.2022 г.

характеристик резиновых смесей и физико-механических показателей вулканизатов. По влиянию на кинетику вулканизации опытные активаторы имеют преимущество по отношению к образцам сравнения, что подтверждается расчётными данными кинетических параметров процесса вулканизации. Полученные результаты согласуются с известными подходами по формированию предшественников сшивания с использованием твёрдых частиц оксида цинка [11] и могут быть использованы при разработке технологии получения альтернативных активаторов вулканизации.