Влияние добавок циркония на структуру и свойства алюминида никеля, полученного методом SPS

Автор: Шевцова Лилия Ивановна, Иванчик Илья Сергеевич, Волков Дмитрий Сергеевич, Немолочнов Данил Андреевич, Иванчик Сергей Николаевич

Рубрика: Новые конструкционные материалы

Статья в выпуске: 4 т.19, 2019 года.

Бесплатный доступ

Представлены результаты исследования влияния циркония на микроструктуру и механические свойства поликристаллического интерметаллического соединения Ni3Al, полученного методом электроискрового плазменного спекания порошковой смеси. Для изготовления образцов для спекания использовались смеси на основе порошков никеля, алюминия и циркония. Были подготовлены три состава с варьирующейся концентрацией циркония (0,1; 1 и 5 масс.%). В ходе металлографических исследований была установлена преимущественная однородность структуры спеченного материала. Установлено, что относительная плотность спеченных материалов всех трех составов составляет 97 %. Анализ результатов прочностных испытаний спеченных материалов свидетельствует о положительном влиянии циркония на предел прочности при изгибе алюминида никеля, при концентрации циркония в сплаве равной 1 масс.%.

Интерметаллид, электроискровое плазменное спекание, механические свойства, алюминид никеля, легирование, цирконий

Короткий адрес: https://sciup.org/147231756

IDR: 147231756 | УДК: 669.245 | DOI: 10.14529/engin190403

Текст научной статьи Влияние добавок циркония на структуру и свойства алюминида никеля, полученного методом SPS

Интерметаллическое соединение Ni 3 Al, имеющее упорядоченную кристаллическую структуру L12, представляет собой перспективный высокотемпературный конструкционный материал, обладающий повышенным комплексом физико-механических свойств, таких как: жаропрочность, жаростойкость, аномальная температурная зависимость предела текучести, достаточно высокая температура плавления (1385 °C), сравнительно невысокая плотность (7,5 г/см3) и т. д. В то же время, для поликристаллического соединения Ni3Al свойственно малое сопротивление ползучести при повышенных температурах и нулевая пластичность при комнатной температуре. Вышеперечисленные недостатки существенно ограничивают применение Ni 3 Al как отдельного самостоятельного конструкционного материала [1–6].

Известно, что введение небольшого количества бора в состав поликристаллического соединения Ni 3 Al с высокой концентрацией никеля в значительной степени увеличивает пластичность в условиях окружающей среды. Тем не менее, легированные бором сплавы на основе Ni3Al имеют тенденцию к горячеломкости (т. е. к понижению пластичности в температурном диапазоне 500–850 °С) [1, 7–11].

Анализ результатов научных исследований показал, что цирконий может улучшить как пластичность, так и сопротивление ползучести поликристаллического интерметаллида Ni3Al, без добавления бора [11–14]. В работе [11] авторы установили, что для бинарного соединения Ni 3 Al характерным является наличие слабой границы зерен. На основе данных, полученных при проведении механических испытаний, исследователями был сделан вывод о том, что повышение свойств алюминида никеля за счет легирования цирконием базируется на следующих этапах: укрепление границ зерен, формирование ловушек водорода, а также увеличение связи и прочности между атомами.

В работе [12] на основе полученных данных о результатах механических испытаний определено, что предел текучести при комнатной температуре Ni 3 Al повышается при увеличении количества Zr до 0,7 (ат.) %, а при дальнейшем увеличении содержания циркония до 1,2 (ат.) % влияние на пластичность сплава Ni3Al снижается. Характер излома изменяется с преимущественно

Новые конструкционные материалы интеркристаллитного на смешанный (транскристаллитный и интеркристаллитный). Эти результаты показывают, что основная роль циркония может заключаться в повышении когезии на границах зерен.

С целью формирования материалов с особыми свойствами в последние десятилетия применяют современный способ спекания под давлением – электроискровое плазменное спекание (SPS). Принцип метода электроискрового плазменного спекания заключается в кратковременном нагреве порошкового материала с высокой скоростью (до 2500 °С/мин). Высокие скорости нагрева позволяют сократить длительность процесса спекания и ограничить рост частиц порошка в процессе консолидации. Использование данного метода позволяет получать материалы, в том числе интерметаллиды, с плотностями, близкими к теоретическому значению, и размеру зерен, близкому к размеру зерен частиц исходного порошка. Этому способствует сокращение длительности самого процесса спекания, а также возможность точного контроля и управления параметрами спекания: температурой спекания, временем изотермической выдержки, скоростью нагрева, давлением и т. д. [3, 9, 10, 15–20].

Материалы и методы исследования

В качестве исходных материалов были использованы порошки никеля, алюминия и циркония. Для спекания были подготовлены смеси следующих составов: «Ni 3 Al + 0,1 масс. % Zr»; «Ni3Al + 1 масс. % Zr» и «Ni3Al + 5 масс. % Zr». Смеси предварительно подвергались трехминутной механической активации (МА) в планетарной шаровой мельнице АГО-2 с центробежным ускорением шаров равным 400 м/с2 (40 g). Диаметр мелющих шаров составлял 8 мм, масса шаров в каждом барабане была равной 200 г. Формирование монофазного соединения Ni 3 Al осуществляли в процессе самораспространяющегося высокотемпературного синтеза (СВС).

Электроискровое плазменное спекание полученных механокомпозитов проводилось на установке Labox-1575 (Япония). Исходную порошковую смесь засыпали в токопроводящую пресс-форму с внутренним диаметром 30 мм. Максимальная температура нагрева порошка, время выдержки, давление прессования и скорость нагрева были постоянными и составляли 1100 °C, 5 мин, 40 МПа и 100 °C/мин соответственно. Обоснование выбора режимов спекания представлено в работах [9, 10].

Для проведения металлографических исследований образцы были предварительно подготовлены по стандартной технологии. Заготовки вырезались на электроэрозионном станке Sodick AG400L. Операции шлифования исследуемой поверхности выполнялись с использованием абразивной бумаги и дальнейшего полирования. Для проведения металлографических исследований был использован оптический микроскоп Axio Observer Alm с объективами в диапазоне ×25…1500. Съемка изображений осуществлялась камерой AxioCamMRc5.

Дюрометрические испытания образцов проводили по методу Виккерса на полуавтоматическом микротвердомере Wolpert Group 402MVD с алмазной пирамидой (136° при вершине) в качестве индентора. На один образец наносилось не менее 15 отпечатков для определения среднего значения микротвердости.

Испытания на трехточечный изгиб проводили на установке Instron 3369. Для проведения испытания использовали образцы размерами 3×4×30 мм3, которые были вырезаны на установке электроэрозионной резки SodickAG400L. Механические испытания были проведены при комнатной температуре, скорость перемещения траверсы составляла 0,5 мм/мин. Для проведения фрактографических исследований образцов после испытаний на трехточечный изгиб использовали растровый электронный микроскоп Carl Zeiss EVO50 в диапазоне увеличения ×50…30 000.

Результаты исследований

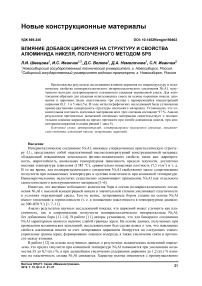

По снимкам, полученным в результате металлографических исследований в режиме светлого поля, можно судить о том, что структура материалов на основе алюминида никеля, полученных по технологии электроискрового плазменного спекания с добавлением циркония, преимущественно однородна как в продольном, так и в поперечном сечении (рис. 1).

Установлено, что относительная плотность спеченных материалов всех трех составов составляет 97 %. Оставшееся пространство представлено незначительным количеством пор. Предполагается, что повышенное значение относительной плотности будет способствовать формиро- ванию материалов с повышенным комплексом прочностных свойств. Результаты дюрометрических испытаний материалов, полученных SPS-спеканием с различным содержанием циркония, отражены в таблице.

1 100 мкм ।

в)

Рис. 1. Структура спеченного материала на основе алюминида никеля, зафиксированная на оптическом микроскопе, с добавлением 0,1 (а), 1 (б) и 5 (в) масс.% циркония

Плотность, относительная плотность и прочностные характеристики материалов на основе Ni 3 Al, легированных цирконием

|

Основа |

Процентное содержание Zr, масс.% |

Плотность, г/см3 |

Относительная плотность, % |

Микротвердость, МПа |

Предел прочности при изгибе, МПа |

|

Ni 3 Al |

0,1 |

7,31 |

97 |

6890 ± 120 |

760 |

|

1 |

7,26 |

97 |

6550 ± 220 |

930 |

|

|

5 |

7,21 |

96 |

6670 ± 180 |

850 |

Анализ результатов дюрометрических исследований свидетельствует о том, что экспериментальные данные исследуемых образцов существенно не отличаются друг от друга и составляют 6550–6890 МПа. Эти значения находятся на уровне микротвердости спеченного алюминида никеля [9]. Результаты испытаний на трехточечный изгиб показали, что наибольшей прочностью при изгибе (960 МПа) обладает материал с содержанием 1 масс.% циркония, полученный SPS-спеканием. При дальнейшем увеличении до 5 масс.% циркония предел прочности материала снижается до 850 МПа.

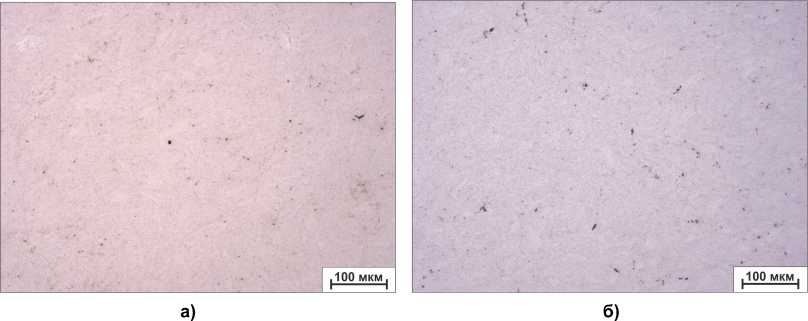

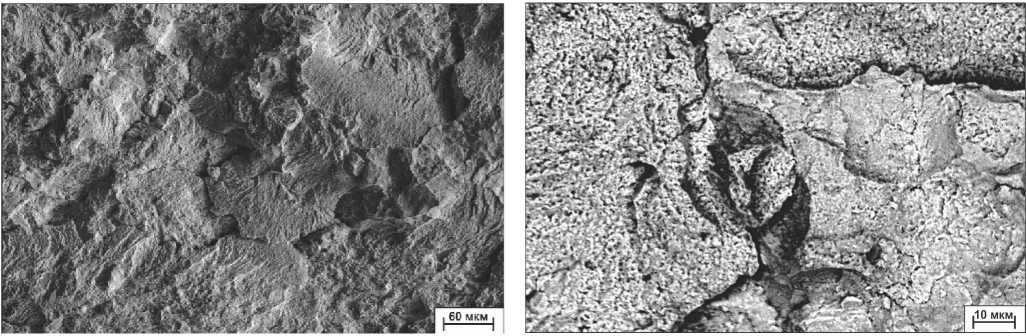

Снимки изломов спеченных материалов с различным содержанием циркония после испытаний на трехточечный изгиб представлены на рис. 2. Анализ поверхности разрушения свидетельствует о том, что при добавлении 0,1 % и 5 % циркония наблюдается интеркристаллитное разрушение материала. При добавлении в алюминид никеля 1 % циркония характер излома спеченного материала изменяется с интеркристаллитного на смешанный (транскристаллитный и интеркри-сталлитный). Смена характера разрушения объясняет повышенное значение прочности при изгибе при добавлении к интерметаллиду Ni 3 Al 1 % циркония.

Новые конструкционные материалы

а) б)

в)

Рис. 2. Изломы образцов из алюминида никеля, полученного спеканием методом SPS с различным содержанием циркония, после испытаний на трехточечный изгиб: а – 0,1 масс.%, б – 1 масс.% и в – 5 масс.%

Выводы

Анализ материалов состава «Ni 3 Al – Zr» с содержанием 0,1; 1 и 5 масс.% циркония, полученных с использованием технологии электроискрового плазменного спекания показал:

-

1) структура спеченных материалов преимущественно однородная;

-

2) относительная плотность спеченных материалов всех составов составляет ~ 97 %, оставшееся пространство представлено незначительным количеством пор;

-

3) микротвердость в зависимости от содержания циркония находится в диапазоне 6550– 6890 МПа, что соответствует уровню микротвердости Ni 3 Al, полученному методом электроискрового плазменного спекания;

-

4) максимальное значение предела прочности при изгибе, равное 960 МПа, зафиксировано для спеченного алюминида никеля с 1 масс.% циркония.

Таким образом, для формирования спеченных заготовок из алюминида никеля с повышенными прочностными свойствами при следующих режимах спекания: температура спекания 1100 °C, средняя скорость нагрева 100 °C/мин, давление прессования и время выдержки 40 МПа и 5 мин соответственно, целесообразно добавлять 1 масс.% циркония.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 18-33-00436.

Список литературы Влияние добавок циркония на структуру и свойства алюминида никеля, полученного методом SPS

- Гринберг, Б.А. Интерметаллиды Ni3Al и TiAl: микроструктура, деформационное поведение / Б.А. Гринберг, М.А. Иванов. - Екатеринбург: УрО РАН, 2002. - 358 с.

- Stacking fault energy, yield stress anomaly, and twinnability of Ni3Al: a first principles study / L.-L. Liu, X.-Zh. Wu, W. Rui et al. // Chin. Phys. B. - 2015. - Vol. 24. - Id. 077102.

- Каблов, Е.Н. Материалы для высокотеплонагруженных деталей газотурбинных двигателей / Е.Н. Каблов, О.Г. Оспенникова, О.А. Базылева // Вестник Моск. гос. технич. ун-та им. Н.Э. Баумана. Машиностроение. - 2011. - № SP2. - С. 13-19.

- Jozwik, P. Applications of Ni3Al based intermetallic alloys-current stage and potential perceptivities / P. Jozwik, W. Polkowski, Z. Bojar // Mater. - 2015. - Vol. 8. - P. 2537-2568.

- Kumar, S.G. A novel intermetallic nickel aluminide (Ni3Al) as an alternative automotive body material / S.G. Kumar, T. Sivarao, J.S. Anand // Interl J. Eng. Technol. - 2011. - Vol. 11. - P. 208-215.

- Takeyama, M. Effects of grain size and test temperature on ductility and fracture behavior of a B-doped Ni3Al alloy / M. Takeyama, C.T. Liu // Acta Metall. - 1988. - Vol. 36. - P. 1241-1249.

- Aoki, K. Improvement in room temperature ductility of the intermetallic compound Ni3Al by boron addition / K. Aoki, O. Izumi // J. Jpn. Inst. Metals. - 1979. - Vol. 43. - P. 358-359.

- Microstructure and mechanical properties of Ni3Al and Ni3Al-1B alloys fabricated by SHS/HE / T. Guo, L.Y. Sheng, Y. Xie et al. // Intermetallics. - 2011. - Vol. 19, no. 2. - P. 137-142.

- Ni3Al+B Material obtained by mechanical activation followed by spark plasma sintering / L.I. Shevtsova, M.A. Korchagin, M.A. Esikov et al. // Mater. Today: Proc. - 2019. - Vol. 12. - pp. 120-123.

- Microstructure and mechanical properties of spark plasma sintered nanocrystalline Ni3Al-xB alloy / A. Mohammadnejad, A. Bahrami, M. Sajadi et al. // Mater. Today Comm. - 2018. - Vol. 17. - P. 161-168.

- Hyjek, P. Ductilization of Ni3Al by alloying with boron and zirconium / P. Hyjek, I. Sulima, S. Wierzbiñski // Arch. Mater. Sci. Eng. - 2009. - Vol. 40, no. 2. - P. 69-74.

- Li, D. Effect of zirconium on mechanical properties and grain boundary chemistry in Ni3Al alloys / D. Li, Y. Gu, J. Guo // Mat. Res. Soc. Symp. Proc. - 1995. - Vol. 364. - P. 885-890.

- Tensile properties of Ni3Al(Zr) alloy at room temperature and the mechanism of ductility through Zr improving / Y. Li, J. Guo, L. Zhou, H. Ye // Rare Metal Mat. Eng. - 2004. - Vol. 33, no. 10. - P. 1061-1064.

- Ball, J. Large strain deformation of Ni3Al + B: Part IV: The effect of Zr and Fe additions / J. Ball, G. Gottstein // Intermetallics. - 1995. - Vol. 3, no. 3. - P. 209-219.

- Spark plasma sintering of metals and metal matrix nanocomposites: a review / N. Saheb, Z. Iqbal, A.S. Khalil et al. // J. Nanomater. - 2012. - P. 1-13.

- Kwon spark plasma sintering of nanoscale (Ni+Al) powder mixture / J.S. Kim, H. Suk Choi, D. Dudina et al. // Solid State Phenomena. - 2007. - P. 35-38.

- Meng, J. Fabrication of oxide-reinforced Ni3Al composites by mechanical alloying and spark plasma sintering / J. Meng, C. Jia, Q. He // Mater. Sci. Eng. A. - 2006. - Vol. 434. - P. 246-249.

- Liu, D. Spark plasma sintering of nanostructured aluminum: influence of tooling material on microstructure / D. Liu, Y. Xiong, Y. Li // Metall. Mater. Trans. A. - 2012. - P. 1908-1916.

- Dudina, D.V. Ti3SiC2-Cu composites by mechanical milling and spark plasma Sintering: possible microstructure formation scenarios / D.V. Dudina, V.I. Mali, A.G. Anisimov // Metal. Mater. Int. - 2013. - Vol. 19, no. 4. - P. 1235-1241.

- Microstructure and mechanical properties of nickel strengthened by Y2O3 through rock-milling and spark plasma sintering / S. Ma, A. Li, S. Zhou et al. // J. Alloy. Compd. 2018. - Vol. 750. - P. 911-916.