Влияние фазового и элементного состава Ti1-хAlхN системы на ее трибологические свойства

Автор: Каменева Анна Львовна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Физика и электроника

Статья в выпуске: 4-1 т.15, 2013 года.

Бесплатный доступ

В данной статье получены зависимости, позволяющие прогнозировать трибологические свойства Ti 1-хAl хN систем по их фазовому и элементному составу, установлено улучшение износостойких и антифрикционных свойств Ti 1-хAl хN системы при увеличении в ней содержания алюминия и гексагональной фазы h-Ti 3Al 2N 2.

Ti 1-хal хn система, ti 1-хal хn system, ионно-плазменные методы, фазовый и элементный состав, износостойкие и антифрикционные свойства

Короткий адрес: https://sciup.org/148202261

IDR: 148202261 | УДК: 539.234

Текст научной статьи Влияние фазового и элементного состава Ti1-хAlхN системы на ее трибологические свойства

Работоспособность деталей узлов трения (деталей) с износостойкими пленками может быть увеличена равномерным прогревом с минимальным теплоотводом в приспособление на стадии подготовки детали за счет устранения последствий предшествующих операций и переходов технологического цикла ее изготовления [1, 2]; бомбардировкой поверхности на стадии осаждения пленки высокоэнергетичными ионами за счет уменьшения в ней внутренних напряжений [3, 4], обработкой отжигом на завершающей стадии процесса получения пленки за счет уменьшения в ней остаточных напряжений [5]. Значимость термических обработок для стабилизации структуры подложки и формируемых пленок в процессе и после их осаждения практически изучена [69], однако использование термических обработок для управления фазовым и элементным составом пленок будет рассмотрено в работе впервые.

Целью настоящей работы является изучение влияния термических обработок подложки и многокомпонентной пленки на основе Ti1-хAlхN системы (в дальнейшем Ti1-хAlхN система) на ее фазовый и элементный состав, улучшение трибологических свойств Ti1-хAlхN системы за счет оптимизации ее фазового и элементного состава.

2. МЕТОДИКА ЭКСПЕРИМЕНТА

Интервалы варьирования температурных параметров (ТемП) обработки подложки и осаждения Ti1-хAlхN системы: скорость нагрева подложки Vн.п.=10…90 К/мин, начальная температура Ti1-хAlхN системы Тс=605…870 К после осаждения подслоя TiN и скорость ее нагрева V =0,1…3,0 К/мин н.с.

в процессе осаждения обеспечивали за счет изменения технологических параметров (ТехП) обработки подложки : величины и скорости увеличения высокого напряжения, подаваемого на подложку в процессе ее ионной очистки-нагрева (Uвыс и Vн.п. – скорость нагрева подложки соответственно) и осаждения Ti1-хAlхN системы : давления газовой смеси (Р) и напряжения смещения (Uсм), подаваемого на подложку (табл. 1); использования различных методов осаждения Ti1-хAlхN системы: магнетронного распыления (МР), электродугово-го испарения (ЭДИ), комбинированного метода (МР+ЭДИ). В качестве материала тестовых образцов с диаметром 20 мм и толщиной 4 мм использовали конструкционную теплостойкую 25Х3М3НБЦА и аустенитную сталь 12Х18Н10Т; для материала мишеней и катодов – титан марки ВТ-1-00 и алюминий марки А85.

Фазовый состав определяли по дифрактог-раммам, полученным с участков Ti1-хAlхN системы с использованием дифрактометра ДРОН-4 в Co К а излучении при напряжении 30 кВ и токе 20 мА. Угловой интервал съемки 2 Q = 30-130°, шаг 0,1°, экспозиция в точке 4 с. Фазовые изменения в сформированных Ti1-хAlхN системах оценивали объемными долями входящих фаз: гексагональных Ti3Al2N2, Ti2AlN (в дальнейшем VTi3Al2N2, VTi2AlN, h-Ti3Al2N2 и h-Ti2AlN) и/или кубических Ti3AlN, AlN, TiN (в дальнейшем VTi3AlN, VAlN, VTiN, с-Ti3AlN, с-TiN, с-AlN), направлениями их преимущественной кристаллографической ориентации. Элементный состав Ti1-хAlхN системы определяли с использованием растрового электронного микроскопа BS 300 с приставкой для микроанализа EDAX Genesis 200 и количественного микрорентгеноспектрального анализа - на микрорентгеновском анализаторе типа МАР-3 при ускоряющем напряжении 20кВ, токе зонда 20 нА и размере зонда 5мкм. Температуру поверхности неподвижной подложки после ионной очистки, осаждения подслоя TiN и Ti1-хAlхN сис- темы определяли с использованием инфракрасного бесконтактного пирометра “Термикс”.

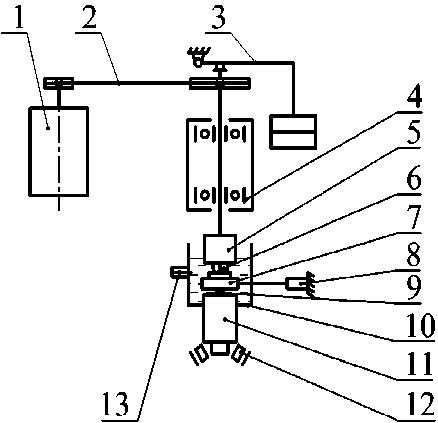

Трибологические испытания Ti1-хAlхN систем проводили по схеме “палец-диск” на машине трения (рис. 1); профилограммы поверхности Ti1-хAlхN систем получали и обрабатывали с использованием высокоточного кругломера MarForm MMQ 400, оснащенного программой MarShell MarWin. Условия проведения трибологических испытаний: материал пальца (контртела) – ВК8, радиус сферы контртела - R = 6,5 + 0,25 мм, осевая нагрузка на три пальца – Fa=175 Н, линейная скорость скольжения пальца – V=0,68 м/с, путь трения Lт = 1500 м, радиус кольца износа пленки – r = 7 мм, продолжительность испытания – t=740 с, среда испытания – СОЖ, температура - T-20 + 10С [10]. Антифрикционные: коэффициент (f) и момент трения (Мтр)1 и износо-стойкие свойства Ti1-хAlхN системы: массовый износ ( д m), объем лунки износа ( д Vn), приведенный износ по массе ( I Пm ) и объему ( I VП ); изнашивающую способность Ti1-хAlхN системы по отношению к контртелу: скорость износа контртела (VК), приведенный износ контртела по объему ( I КV ) определяли по формулам:

М F -1

ТР д д f ; Дт-m. - m„, Т =Дm/(F •L ),

F ■ Г F ■ Г 1 2, П a т/, aa

V „ -d „ /t, Д VП = ^D ■ S [10];

IV = Д^Л^М, IV = Д V(W- д VK- л *h2(R-1/3h), h-R-(R2-d2/4)1/2 [11, 12], где Fд – сила, действующая на тензометрический датчик, Н; lд – расстояние от оси вращения держателя 5 до тензометрического датчика силы 8 (рис. 1), мм; m1 и m2 – вес образца с пленкой – Ti1-хAlхN системой до и после испытаний (погрешность взвешивания + 0,15 мг), мг; для пленки -Ti1-хAlхN системы: D – диаметр и S – средняя площадь сечения лунки износа; dп – диаметр пятна износа, мм; для контртела: д VK - потеря объема, (мм3); h – высота изношенного сегмента (мм), d – диаметр пятна износа, мм.

-

3. ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

-

3.1. Фазовый и элементный состав Ti 1-х Al х N системы в зависимости от температурных и технологических параметров подготовки подложки и осаждения системы

-

В условиях кратковременной термической подготовки подложки (Vн.п.=90 К/мин) и низко-

Рис. 1. Машина трения для трибологических испытаний по схеме “палец-диск”:

1 – электродвигатель; 2 – ременная передача; 3 – рычажное устройство с разновесами; 4 – опора; 5 – держатель; 6 – контртело - палец; 7 – диск с образцом (тестовый образец с нанесенной на него Ti1-хAlхN системой) и рычагом; 8 – тензометрический датчик силы; 9 – шарик; 10 – стакан с СОЖ; 11 - стойка; 12 – подшипник температурного процесса магнетронного распыления (Тс=605…630 К и Vн.с.=0,1…0,4 К/мин) объемная доля основной фазы h-Ti2AlN (Р63/mmc (194), а=0,29846 нм и с=2,335 нм)) Ti1-xAlxN системы в большей степени зависит от изменения давления газовой смеси и напряжения смещения на подложке (табл. 1). При оптимальном сочетании ТехП: Р=1,0 Па и Uсм=80 В формируется двухфазная Ti1-xAlxN система с основной h-Ti2AlN и дополнительной с-TiN (Fm3m (225), а=0,4244 нм)) фазами и х=0,36. В случае понижения напряжения смещения при многократном увеличении объемной доли с-TiN понижается, как объемная доля h-Ti2AlN, так и содержание алюминия в Ti1-xAlxN системе до х=0,25. Фазовый переход h-Ti2AlN + с-TiN ^ h-Ti2AlN + с-TiN + h-Ti3Al2N2 (пространственная группа Р31c (159), а=0,29875 нм и с=2,335 нм) является следствием отклонения давления газовой смеси относительно 1,0 Па. Увеличение содержания Al в Ti1-xAlxN системе с х=0,25 до х=0,32 при повышении давления объясняется большей объемной долей h-Ti2AlN фазы и большей скоростью нагрева Ti1-xAlxN системы в процессе осаждения.

Фазовый и элементный состав Ti1-xAlxN систем, сформированных электродуговым испарением и комбинированным методом при более высокой степени ионизации парового потока, в первую очередь зависит от давления газовой смеси, ТемП подготовки подложки и осаждения Ti1-xAlxN систем (табл. 1). При минимальном давлении

Таблица 1. Фазовый и элементный состав Ti1-xAlxN системы

|

ТехП |

ТемП |

Объемные доли фаз (V), % |

Элементный состав, ат.% |

||||||||||

|

Т п , К |

V н.с., К/мин |

Ti 3 Al 2 N 2 |

Ti 2 AlN |

Ti 3 AlN |

AlN |

TiN |

Al |

Ti |

N |

С Al /C Ti |

Ti-Al-N система |

||

|

Магнетронное распыление общие ТехП: U выс = 600 эВ, V н .п. =90 К/мин, N 2 =35 %, N=2,0 кВт; U см =80 В; Р=1,0 Па; L=100 мм |

|||||||||||||

|

Р, Па |

0,8 |

605…620 |

0,33 |

18,7 |

54,0 |

- |

- |

27,3 |

17,81 |

44,53 |

37,66 |

0,40 |

Ti 0,75 Al 0,25 N |

|

1,2 |

605…630 |

0,56 |

8,2 |

88,3 |

- |

- |

3,5 |

19,78 |

41,35 |

33,70 |

0,48 |

Ti 0,68 Al 0,32 N |

|

|

U см , В |

40 |

605…610 |

0,11 |

- |

75,0 |

- |

- |

25,0 |

12,61 |

47,82 |

39,57 |

0,26 |

Ti 0,75 Al 0,25 N |

|

60 |

605…615 |

0,22 |

- |

76,0 |

- |

- |

24,0 |

14,63 |

46,90 |

38,47 |

0,31 |

Ti 0,75 Al 0,25 N |

|

|

80 |

605…625 |

0,44 |

- |

95,0 |

- |

- |

5,0 |

25,40 |

44,90 |

29,70 |

0,57 |

Ti 0,64 Al 0,36 N |

|

|

Электродуговое испарение общие ТехП: при U выс = 1000 эВ; V н.п. = 25 К/мин; U см =200 В; N 2 =100 %; I д =75 А; L=310 мм; Р=1,0 Па |

|||||||||||||

|

Р, Па |

0,5 |

670…690 |

0,7 |

- |

13,0 |

27,0 |

- |

60,0 |

9,28 |

65,80 |

24,92 |

0,14 |

Ti 0,88 Al 0,12 N |

|

0,6 |

670…705 |

1,2 |

- |

19,0 |

30,0 |

- |

52,0 |

8,55 |

63,17 |

28,28 |

0,14 |

Ti 0,88 Al 0,12 N |

|

|

0,8 |

670…710 |

1,3 |

82,0 |

5,0 |

- |

- |

15,0 |

25,85 |

44,02 |

30,13 |

0,59 |

Ti 0,62 Al 0,37 N |

|

|

1,0 |

620…665 |

1,5 |

91,6 |

- |

- |

8,4 |

- |

26,54 |

43,01 |

30,45 |

0,62 |

Ti 0,62 Al 0,38 N |

|

|

V н.п., К/мин / t, мин |

45/ 10 |

670…715 |

1,5 |

76,2 |

22,0 |

- |

- |

1,8 |

26,58 |

46,90 |

26,52 |

0,57 |

Ti 0,64 Al 0,36 N |

|

25*/ 20 |

670…760 |

3,0 |

100 |

- |

- |

- |

- |

33,14 |

40,88 |

25,98 |

0,81 |

Ti 0,55 Al 0,45 N |

|

|

15/ 40 |

770…815 |

1,5 |

92,8 |

- |

- |

2,5 |

4,7 |

28,02 |

42,60 |

29,38 |

0,66 |

Ti 0,60 Al 0,40 N |

|

|

10/ 60 |

870…915 |

1,5 |

95,0 |

- |

- |

- |

5,0 |

28,70 |

42,92 |

28,38 |

0,67 |

Ti 0,60 Al 0,40 N |

|

|

Комбинированный метод: МР+ЭДИ общие ТехП: N=2,0 кВт; U см =90 В; N 2 =50 %; I д =75 А; Р=1,0 Па; материал катода – Al, мишени - Ti |

|||||||||||||

|

V н.п., К/мин / U выс , эВ |

45/ 600 |

615…690 |

2,5 |

90,2 |

6,7 |

- |

- |

3,1 |

26,50 |

43,50 |

30,00 |

0,61 |

Ti 0,62 Al 0,38 N |

|

47/ 700 |

630…705 |

2,5 |

90,5 |

3,3 |

- |

- |

6,2 |

27,33 |

44,02 |

28,66 |

0,62 |

Ti 0,62 Al 0,38 N |

|

* U см = 280 В

Р=0,5…0,6 Па и низкой скорости нагрева системы Vн с =0,7…1,2 К/мин даже после продолжи-тельно.г.о нагрева подложки до Тс=670 К формируется трехфазная Ti1-xAlxN система, состоящая из кубических с-TiN, с-Ti3AlN (пространственная группа Pm3m (221), параметр кристаллической решетки: а=0,4112 нм) и гексагональной h-Ti2AlN фаз с минимальным содержанием алюминия (х=0,12). При Р > 0,8 Па осаждается Ti1 xAlxN система, состоящая из основной h-Ti3Al2N2 и дополнительных фаз h-Ti2AlN и с-TiN, с х=0,36…0,40. Объемная доля h-Ti3Al2N2 фазы увеличивается при осаждении Ti1-xAlxN системы на равномерно прогретую подложку с Vнп =10…25 К/мин и Тс=670 К при Р=1,0 Па и Vн.с.=1,5 К/мин, а с повышением за счет увеличения Uсм до 280 В скорости нагрева Vн.с до 3,0 К/мин объемная доля фазы h-Ti3Al2N2 достигает 100 %, а содержание алюминия увеличивается до х=0,45. В случае непродолжительного нагрева подложки с Vн.п.=45 К/мин и повышения только Vн.с. до 2,5 К/мин при одновременной работе электродугового испарителя и магнетронного распылителя фазовый состав Ti1-xAlxN системы не изменяется.

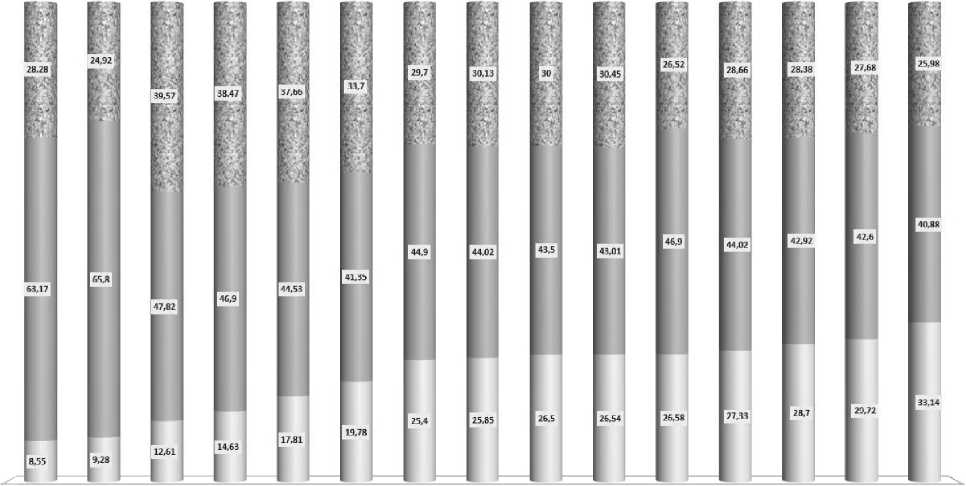

Элементный состав Ti1-xAlxN системы, сформированной МР, ЭДИ и МР+ЭДИ изменяется в зависимости от технологических и температурных параметров подготовки подложки и осаждения системы в следующих интервалах: 8,55…33,14 ат.% Al; 40,88…65,80 ат.% Ti, 24,92…39,57 ат.% N (рис. 2). Стехиометрический состав соответствует Ti1-xAlxN системам, сформированным при объемной доле основной тройной системы > 90 ат. %.

AI, ат. % ■ Ti, ат. % Я N, ат.%

Ti3AGN2 19,2%Ti2AIN 30,0%Ti3AIN □ % AIN 52,0% TiN

T13AI2N2 13,O96Ti2AIN 27,0% Tr3AIN 0%AIN 50,096 TiN

T13AI2N2 75,0%Ti2AiN 0%Ti3AlN 0%AIN 25,0% TiN

Ti3AI2N2 76,0%Ti2AlN 0%Tr3AIN O%A1N 24,0% TiN

Ti3Af2N2 54,0% Ti2AIN 0%Ti3AIN 0%AIN 27,3% TiN

Ti3Ai2N2 883%Ti2A!N 0%Ti3AIN 0%AIN 3,5% TiN

Ti3AI2N2 95,096 TiZAIN 0%Tr3AIN 0%AIN 5,0% TiN

82,0%

TI3AI2N2 5,0%Ti2AIN 0%Ti3AIN

O%A1N 15,0% TiN

Ti3AI2N2 O96Ti2AlN 0%Ti3AIN

8,4 % AIN 0%TiN

90,2% Ti3At2N2 6,7%Ti2AlN 0%Ti3AIN

0%AIN 3,1% TiN

Tt3At2N2 22%Ti2AIN 0%Ti3AfN 0%AIN 1,8% TiN

Ti3AI2N2 3^%Ti2AIN 0%Ti3AIN 0%AIN 6,2% TiN

92,8% Ti3At2N2 0%Ti2AlN 0%Ti3AIN 2^%A1N 4,7% TiN

Ti3AI2N2 0%Ti2AlN 0%Ti3AlN 0%AIN 5,0% TiN

Ti3AI2N2 096Ti2AtN 0%Ti3AlN 0%AIN 0%TiN

Рис. 2. Схематичные

диаграммы зависимости элементного состава пленок

на основе Ti1-xAlxN системы от входящих в нее фаз

-

3.3. Трибологические свойства Ti 1-x Al x N системы в зависимости от ее фазового

и элементного состава

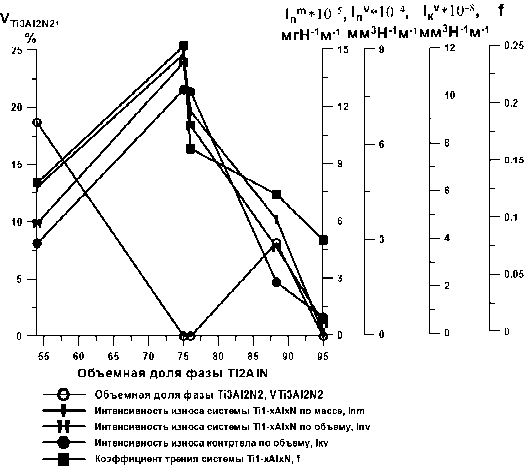

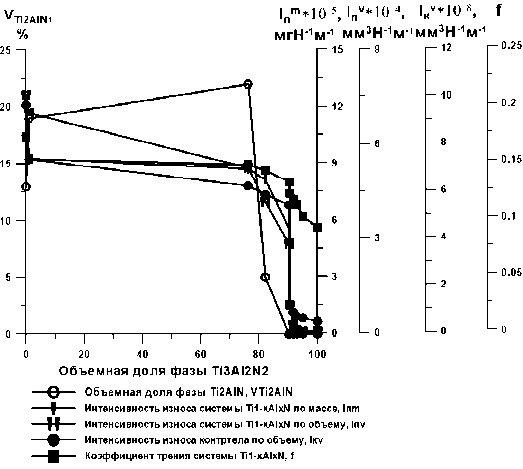

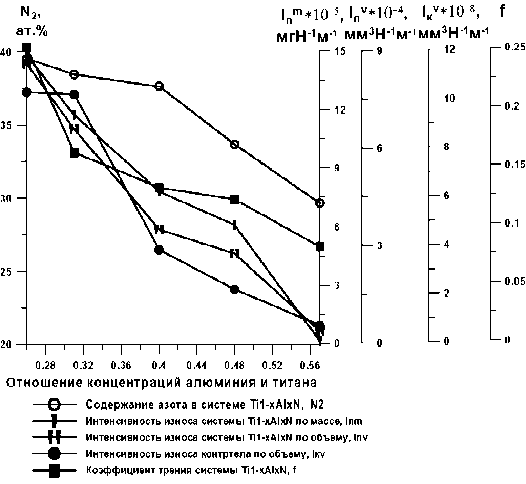

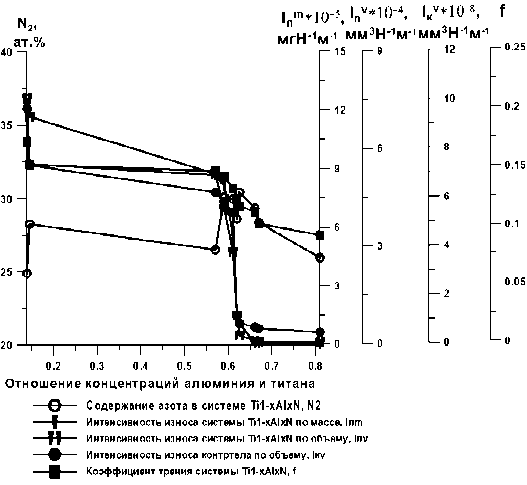

Рост объемных долей основных фаз Ti1-хAlхN систем: h-Ti3Al2N2 (ЭДИ и ЭДИ+МР) и h-Ti2AlN (МР) с одинаковым направлением преимущественной кристаллографической ориентации (103) оказывает неоднозначное влияние на их трибологические свойства. Уменьшение VTi3Al2N2 и одновременное увеличение VTi2AlN в Ti1-хAlхN системе, сформированной МР, до 75 % приводит к ухудшению всех ее трибологических свойств. При VTi2AlN > 75 % характеристики износа пленки и контртела резко уменьшаются. Фаза h-Ti3Al2N2 с объемной долей, не превышающей 80 %, практически не оказывает влияние на трибологические свойства Ti1-хAlхN систем, сформированных ЭДИ и комбинированным методом, но дальнейшее повышение VTi3Al2N2 в системе резко их улучшает (рис. 3);

- повышение содержания Al в Ti1-хAlхN системах при формировании их МР способствует монотонному уменьшению, как износа пленки, так и контртела, в то время как при осаждении Ti1-хAlхN систем электродуговым и комбинированным методом резкое улучшение трибологических свойств Ti1-хAlхN системы наблюдается только при превышении содержания Al 36 ат.% и отношения концентраций алюминия и титана (CAl/ CTi) - 0,57. При постоянном содержании Al в Ti1- хAlхN системе, но при повышении CAl/CTi и уменьшении содержания в ней N2 все трибологические свойства улучшаются. Данный факт по результатам химического анализа объясняется приближением состава Ti1-хAlхN системы к стехиометрическому. Оптимальное содержание Al в Ti1-хAlхN системе - 45 ат. % не превышает критического 0,5…0,65 с точки зрения растворимости элементов в решетках нитридов;

-

- сравнение значений д m, Im , Iv , Iv , VK, f и Мтр показало, что Ti1-хAlхN системы (ЭДИ и ЭДИ+МР) при примерно одинаковой концентрации в них алюминия по сравнению с Ti1-хAlхN (МР) обладают лучшими трибологическими свойствами.

ЗАКЛЮЧЕНИЕ

Основной фазой Ti1-хAlхN системы, сформированной в результате низкотемпературного процесса магнетронного распыления на кратковременно прогретой подложке, является гексагональная фаза h-Ti2AlN, объемная доля которой может быть повышена за счет оптимизации напряжения смещения на подложке и давления газовой смеси. К образованию в системе дополнительной гексагональной фазы h-Ti3Al2N2 приводит отклонение давления газовой смеси относительно оптимального значения 1,0 Па.

Основной причиной формирования методом ЭДИ трехфазной Ti1-xAlxN системы, состоящей из

Рис. 3. Зависимости трибологических свойств Ti1-хAlхN систем, полученных МР (а), (в), ЭДИ и ЭДИ+ МР (б), (г) от фазового (а), (б) и элементного (в), (г) состава

кубических с-TiN, с-Ti3AlN и гексагональной h-Ti2AlN фаз, с минимальным содержанием алюминия х=0,12 является минимальное давление газовой смеси. Основной фазой Ti1-xAlxN системы, сформированной при оптимальном Р, является h-Ti3Al2N2, объемная доля которой может быть увеличения за счет уменьшения Vн.п. до 10 К/мин, увеличения Тс до 670 К и Vн.с. до 1,5 К/ мин. Содержание Al в Ti1-xAlxN системе может быть повышено до х=0,38 за счет увеличения Vнс в процессе ее осаждения до 2,5 К/мин при одно.-. временной работе электродугового испарителя и магнетронного распылителя и до х=0,45 – при повышении Vн.с. до 3,0 К/мин за счет роста Uсм до 280 В. Стехиометрический состав соответствуют Ti1-xAlxN системам, сформированным при объемной доле основной тройной фазы не менее 90 %.

Улучшение трибологических свойств системы возможно при превышении объемных долей соответствующих гексагональных фаз 80 % и до- стижении содержания алюминия в Ti1-xAlxN системе не ниже х=0,36. Ti1-xAlxN система с содержанием гексагональной фазы h-Ti3Al2N2 - 100 % и алюминия - х=0,45 обладает оптимальным комплексом износостойких и антифрикционных свойств, минимальной изнашивающей способностью по отношению к контртелу, Ti1-xAlxN система на основе h-Ti2AlN уступает ей по свойствам.

Основными путями улучшения трибологических свойств Ti1-xAlxN системы при оптимальных ТехП является равномерный прогрев подложки и осаждение системы при оптимальной начальной температуре и скорости ее нагрева в процессе осаждения.

Оптимизация фазового и элементного состава за счет управления температурными условиями формирования позволила многократно улучшить трибологические свойства Ti1-xAlxN систем. Использование термических обработок подложки и пленки для управления фазовым и элемент- ным составом пленок и в конечном итоге улучшения их трибологических свойств рассмотрено в работе впервые.

Работа выполнена при финансовой поддержке Минобрнауки РФ (договор № 13.G25.31.0093) в рамках реализации Постановления Правительства РФ № 218 “О мерах государственной поддержки развития кооперации российских высших учебных заведений и организаций, реализующих комплексные проекты по созданию высокотехнологичного производства”.

Список литературы Влияние фазового и элементного состава Ti1-хAlхN системы на ее трибологические свойства

- Табаков, В.П. Формирование износостойких ионно-плазменных покрытий режущего инструмента. М.: Машиностроение, 2008. 311 с.

- Ящерицын, П.И. Технологическое наследование эксплуатационных параметров деталей машин/П.И. Ящерицын//Справочник. Инженерный журнал. 2004. № 9. С. 20-22.

- Шулаев, В.М., Андреев А.А. Сверхтвердые наноструктурные покрытия в ННЦ ХФТИ//ФИП PSE, 2008. -Т. 6. -№ 1-2. -С. 4-19.

- Plasma-based ion implantation utilizing a cathodic arc plasma/M.M.M. Bilek, D.R. McKenzie, R.N. Tarant, S.H.M. Lim, D.G. McCulloch//Surface and Coatings Technology, 2003. Vol. 156. Рр. 136-142.

- Theory of the effects of substitutions on the phase stabilities of Ti1-xAlxN/H.W. Hugosson, H. Hoёgberg, M. Algren, M. Rodmar, T.I. Selinder//J. Appl. Phys., 2003. Vol. 93. № 8. Pp. 4505-4511.

- Pressure-induced rocksalt phase of aluminum nitride: a metastable structure at ambient condition/Q. Xia, H. Xia, A. Ruoff//J. Appl. Phys, 1993.Vol. 73. Pp. 8198-8200.

- Self-organized nanostructures in the Ti-Al-N system/P.H. Mayrhofer, A. Hörling, L. Karlsson, J. Sjölén, T. Larsson, C. Mitterer and L. Hultman//Appl. Phys. Lett., 2003. Vol. 83. Pp. 2049-2051.

- Верещака А.С. Работоспособность режущего инструмента с износостойкими покрытиями. М.: Машиностроение, 1993. 356 с.

- Богданович. В.И. Управление эксплуатационными свойствами деталей с вакуумными ионно-плазменными покрытиями при производстве летательных аппаратов: Дисс. … докт. техн. наук. Самара: Самарский государственный аэрокосмический университет имени академика СП. Королева, 2002. 439 с.

- Каменева А.Л., Караваев Д.М. Улучшение трибологических характеристик пленок на основе ZrN путем оптимизации технологических условий процесса магнетронного распыления//Сб. тр. 9-й Междунар. науч.-практ. конф. Освоение минеральных ресурсов Севера: проблемы и решения, Филиал СПГГИ (ТУ) «Воркутинский горный институт», 2011. С. 289-293.

- Baptista A.P.M. Friction and Wear of TiN coatings contribution of CETRIB/INEGI to the TWA 1-1993 VAMAS round-robin//Wear, 1996. Vol. 192. Pp. 237-240.

- Современные методы оценки механических и трибологических свойств функциональных поверхностей/М.И. Петржик, Д.В. Штанский, Е.А. Левашов//Матер. X Междунар. науч.-техн. конф. Высокие технологии в промышленности России, ОАО ЦНИТИ «Техномаш», 2004. С. 311-318.