Влияние крупности заполнителя на прочность древесно-цементного композита при сжатии перпендикулярно направлению формования

Автор: Городничина Мария Ю., Титова Светлана А., Васильев Сергей Б.

Журнал: Resources and Technology @rt-petrsu

Статья в выпуске: 1 т.16, 2019 года.

Бесплатный доступ

Для исследования были использованы древесные частицы, в результате просеивания разделенные на фракции размерами 5-7 мм (фракция 5), 3-5 мм (фракция 3), 2-3 мм (фракция 2) и 1-2 мм (фракция 1). Каждая из этих фракций по отдельности использовалась в качестве заполнителя при изготовлении образцов композита. Полученные образцы испытывались на прочность при осевом сжатии по направлению, перпендикулярному направлению формования. В результате исследования установлено, что наибольшее значение предела прочности при сжатии в направлении, перпендикулярном направлению формования, зафиксировано у образцов, изготовленных с использованием древесного заполнителя в виде фракции 3. Полученное значение более чем в 2 раза превышает наименьшее значение этого показателя, выявленное у образцов, изготовленных с заполнителем в виде фракции 1. Установлено, что при уменьшении крупности заполнителя от 5 до 3 мм прочность при сжатии образца перпендикулярно направлению формования увеличивается, но, достигнув пика на фракции 3, при дальнейшем уменьшении крупности заполнителя снижается. Полученная зависимость в общем согласуется с полученной ранее в аналогичном исследовании прочности образцов с приложением нагрузки по направлению формования. Следует также отметить, что средние значения прочности образцов при приложении нагрузки по направлению формования выше. В наибольшей степени анизотропия древесно-цементного композита проявилась у образцов, изготовленных с использованием в качестве заполнителя древесных частиц фракции 1, а в наименьшей - фракции 2.

Древесина измельчённая, состав фракционный, композит древесно-цементный, прочность при сжатии

Короткий адрес: https://sciup.org/147225658

IDR: 147225658 | УДК: 674.8 | DOI: 10.15393/j2.art.2019.4502

Текст научной статьи Влияние крупности заполнителя на прочность древесно-цементного композита при сжатии перпендикулярно направлению формования

Рациональное использование отходов промышленности, в частности деревоперерабатывающей, является одним из приоритетных направлений развития технологии строительных материалов. Республика Карелия обладает значительными запасами древесины, леса занимают более половины её площади. В Карелии функционируют 30 больших лесозаготовительных предприятий, 10 заводов лесопиления, 3 целлюлознобумажных предприятия и 2 предприятия по выпуску древесных плит. На долю Республики Карелия приходится 3,2 % пиломатериалов, 5 % древесностружечных плит, 18 % общероссийского производства бумаги, 36,5 % газетной бумаги, 12,6 % целлюлозы древесной [1].

В настоящее время отходы деревоперерабатывающих предприятий утилизируются путём сжигания. Целый ряд исследований показал, что они могут служить сырьём для изготовления древесно-цементных композитов [2], [3], [5], [7]. Такие композиты могут применяться в качестве конструкционных материалов в малоэтажном домостроении. Показатели прочности во многом определяют область применения материалов при строительстве [4], [9]. Учитывая, что технология формования древесно-цементных композитов обуславливает их анизотропию, возникает необходимость изучения прочностных показателей по всем направлениям. Ранее нами уже была исследована прочность композита по направлению формования. В данной статье приводятся результаты исследования прочности древесно-цементного композита при осевом сжатии по направлению, перпендикулярному направлению формования.

Для изготовления композита применялись отходы переработки балансов в технологическую щепу на дисковой рубительной машине в условиях древесноподготовительного цеха ЦБК. Вся измельчённая древесина поступает после рубительной машины на сортировку, которая разделяет полученные древесные частицы на кондиционную щепу и отходы [3], [10]. Именно эти отходы в виде мелких древесных частиц (далее — отсев), собирающиеся в поддоне сортировочной машины, и были использованы для производства композита. Исследование было проведено с использованием четырёх фракций отсева, которые составляют основную массу его содержания. Каждая из этих фракций по отдельности использовалась в качестве заполнителя при изготовлении образцов композита. Полученные образцы испытывались на прочность при осевом сжатии по направлению, перпендикулярному направлению формования. Полученные результаты, сопоставленные с полученными ранее, позволяют оценить совместное влияние анизотропии и фракционного состава древесного наполнителя на прочность материала.

2. Материалы и методы

Для изготовления образцов из древесно-цементной смеси использовались следующие компоненты: отсев в качестве заполнителя, вода, цемент марки ПЦ 400 Д20 (ЦЕМ II/А-И 32,5Н) в качестве вяжущего, сульфат алюминия A l2 (SO 4 ) 3 , жидкое стекло Na 2 O(SiO 2 ) n . При изготовлении образцов использовался отсев, отбракованный во время просеивания технологической щепы, кондиционная часть которой по длине 15—25 мм, по толщине не более 5 мм используется при изготовлении целлюлозы. Сырьём для производства щепы послужила древесина ели, окорённая в корообдирочном барабане и измельчённая на дисковой рубительной машине с частотой вращения диска 365 мин-1, диаметром ножевого диска 2500 мм, с 15 радиально расположенными на диске ножами.

Разделение отсева по фракциям проводилось на анализаторе гирационного типа АЛГ-М, состоящего из подвижного основания, корпуса, электропривода и комплекта сит, применяемого для фракционирования технологической щепы. Поскольку размер частиц в отсеве меньше кондиционной части щепы, то сита для фракционирования технологический щепы не могли быть использованы в процедуре оценки фракционного состава отсева. Для проведения исследования были взяты сита, использующиеся при разделении на фракции грунтов с диаметром отверстий 10; 7; 5; 3; 2; 1; 0,5; 0,25 мм.

Для исследования были использованы древесные частицы: прошедшие через сито с отверстиями диаметром 7 мм и задержавшиеся на сите с отверстиями 5 мм (фракция 5); прошедшие через сито с отверстиями диаметром 5 мм и задержавшиеся на сите с отверстиями 3 мм (фракция 3); прошедшие через сито с отверстиями диаметром 3 мм и задержавшиеся на сите с отверстиями 2 мм (фракция 2); прошедшие через сито с отверстиями диаметром 2 мм и задержавшиеся на сите с отверстиями 1 мм (фракция 1). Ранее нами было установлено, что массовая доля фракций 10; 7; 0,5; 0,25; 0 суммарно не превышает в отсеве 2,5 %. Поэтому, ввиду ограниченности времени, эти фракции в ходе исследования не использовались.

С использованием каждой из фракций (1, 2, 3, 5) было изготовлено по пять образцов. Таким образом, испытанию подвергались 20 образцов. Последовательность изготовления образцов следующая: 1. Кристаллы сульфата алюминия AL2(SO4)n массовой долей 3 % от отсева разводятся в воде и выдерживаются одни сутки, до полного растворения. 2. Отсев (высушенный предварительно при комнатной температуре) в необходимом по рецепту количестве насыпается в ванну, в которой в дальнейшем происходят все перемешивания. 3. В ванну с отсевом заливается вода с полученным раствором сульфата алюминия AL2(SO4)n, после чего получившаяся масса перемешивается и выдерживается 24 ч. для нейтрализации содержащихся в древесине легкогидролизуемых, экстрактивных веществ, вредных для цемента, которые могут замедлять набор прочности материала. 4. Древесная масса перемешивается, добавляется цемент в необходимом количестве, раствор жидкого натриевого стекла в качестве добавки для увеличения прочности материала с необходимой для замеса водой. Полученная смесь тщательно перемешивается дрелью со специальной насадкой-миксером. Полученная смесь укладывается послойно в формы с внутренними размерами 100x100x100 мм, предварительно смазанные машинным маслом, в три этапа.

Каждый из слоёв трамбуется методом штыкования с высоты 200 мм, равномерно от краёв формы к её середине стальным стержнем (штыковкой), диаметр которой равен 16 мм. Заполненные формы накрываются влажной тканью, через сутки происходит извлечение образцов из форм (процесс распалубки).

В возрасте 28 суток образцы материала были испытаны на электромеханической испытательной машине SHIMADZU AG 50kN X. Проверялась прочность на сжатие исследуемых образцов материала. Образцы нагружались перпендикулярно направлению формования смеси. Окончанием испытания считалось резкое снижение усилия, развиваемого прессом, наступавшее в результате разрушения образца. Значение предела прочности при сжатии рассчитывалось по формуле

R сж

Р

10 • 5

, где Rсж — предел прочности при сжатии, МПа %; Р — разрушающая нагрузка, кгс; S — площадь грани, воспринимающей нагрузку, см2 (в нашем случае 100 см2 для любого образца).

3. Результаты и обсуждение

Прежде всего, полученные результаты обрабатывались с целью подтверждения их статистической достоверности и значимости. Результаты обработки первичных данных эксперимента представлены в таблице 1.

Таблица 1. Обобщённые характеристики по сериям

|

Показатели |

Предел прочности при сжатии перпендикулярно направлению формования образцов в зависимости от фракции заполнителя, МПа |

|||

|

5 |

3 |

2 |

1 |

|

|

Среднее арифметическое пределов прочности при сжатии, МПа |

0,784 |

1,672 |

1,032 |

0,748 |

|

Размах вариации |

0,450 |

0,540 |

0,560 |

0,550 |

|

Стандартное отклонение |

0,1890 |

0,2284 |

0,2427 |

0,2576 |

|

Объём выборки (n) |

5 |

5 |

5 |

5 |

Размах вариации по фракциям 3 мм, 2 мм и 1 мм практически одинаковый и стандартные отклонения по ним отличаются незначительно, в то время как результаты по фракции 5 мм имеют существенное отличие от вышеназванных. Прежде чем приступить к рассмотрению зависимостей между прочностными характеристиками выделенных серий, необходимо установить достоверность влияния крупности заполнителя на прочность при сжатии образцов, разрушенных перпендикулярно направлению формования. С этой целью данные были сформированы в равномерный однофакторный комплекс, который был подвергнут дисперсионному анализу. Регулируемым признаком выступила крупность заполнителя в виде отсева, таким образом, число градаций этого признака равняется четырём — количеству серий (а = 4). Результативным фактором принята прочность при сжатии в МПа образцов древесно-цементного композита, разрушенных перпендикулярно направлению формования. Общее число вариант, таким образом, получается равным 20 (N = 20).

В процессе дисперсионного анализа были вычислены основные величины, определяющие его итог, такие как степени свободы (k), дисперсии (s2), суммы квадратов (D), а также значение фактического критерия Фишера (F ф ), вычисленное для данного комплекса. Чтобы интерпретировать результат расчётов, необходимо сравнить вышеуказанное расчётное значение дисперсионного отношения (F ф ) и стандартный критерий Фишера (F st ), который уже на уровне значимости 0,01 оказывается существенно меньше вычисленного параметра. Неравенство выглядит так: 17,16 > 5,292 (табл. 2), это означает, что F ф > F st . Следовательно, нулевая гипотеза, опровергнутая на уровне значимости 0,01, указывает на неслучайную связь между крупностью заполнителя и прочностью. С вероятностью 99 % можно говорить, что влияние фракционного состава древесного заполнителя в рассматриваемом композите на прочность при сжатии образцов из него, разрушенных перпендикулярно направлению формования, является статистически достоверным. Результаты дисперсионного анализа приведены в таблице 2.

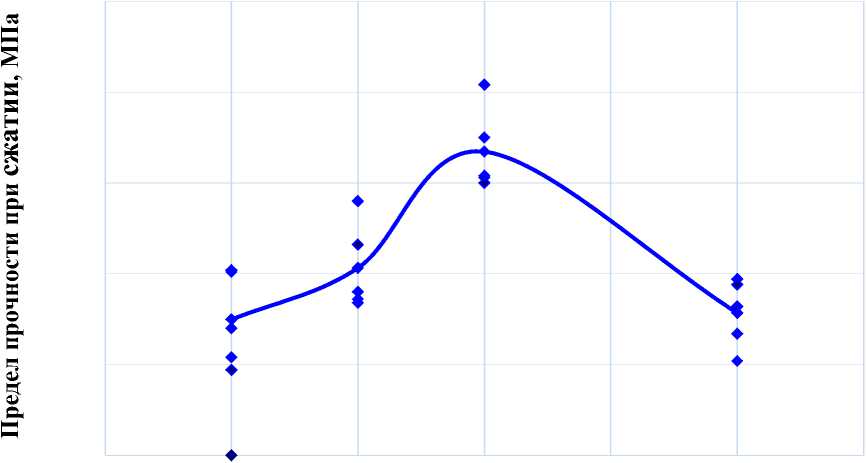

Теперь, когда наличие влияния регулируемого признака на результативный фактор установлено, требуется определить характер этого влияния. Зависимость между фракционным составом и прочностными характеристиками материала, составленная на основе имеющихся данных по средним арифметическим значениям, проиллюстрирована на рисунке.

Таблица 2. Результаты дисперсионного анализа

|

Вариация |

Степени свободы (k) |

Суммы квадратов (D) |

Дисперсии (s2) |

Фактический критерий Фишера (F ф ) |

Стандартный критерий Фишера (F st ) |

|

|

5 % |

1 % |

|||||

|

Общая (y) |

19 |

3,597 |

0,189315 |

17,163 |

3,239 |

5,292 |

|

Факториальная (A) |

3 |

2,744 |

0,914740 |

|||

|

Остаточная (z) |

16 |

0,853 |

0,053298 |

|||

Наибольший средний предел прочности при сжатии в направлении, перпендикулярном направлению формования, показали образцы, изготовленные с использованием древесного

Resources and Technology 16 (1): 40-51, 2013 ISSN 2307-0048

заполнителя в виде фракции 3. Полученное значение более чем в 2 раза превышает наименьшее значение этого показателя, выявленное у образцов, изготовленных с заполнителем в виде фракции 1. Использование в качестве заполнителя фракции 5 также обеспечивает низкое значение прочности при сжатии, которое всего на 5 % выше полученного для фракции 1.

Крупность заполнителя, мм (фракции)

Рисунок. Характер зависимости между крупностью заполнителя и прочностью при сжатии

Образцы, изготовленные с использованием фракции 2, имеют средний предел прочности при сжатии, занимающий промежуточное положение между пределами прочности при сжатии образцов из фракции 5 мм и фракции 3 мм. Таким образом, при уменьшении крупности заполнителя от 5 до 3 мм прочность при сжатии образца перпендикулярно направлению формования увеличивается, но, достигнув пика на фракции 3, при дальнейшем уменьшении крупности заполнителя прочность снижается.

Приведённые результаты испытаний на прочность с приложением нагрузки перпендикулярно направлению формования, т. е. по боковой грани образца, дают общее представление о зависимости прочностных характеристик от крупности заполнителя древесно-цементного композита. Картина указанной зависимости согласуется с результатами, полученными в аналогичном исследовании прочности образцов с приложением нагрузки по направлению формования, т. е. по верхней грани. При разрушении с приложением нагрузки по направлению формования образцов наилучший (наибольший) результат также был достигнут для образцов, изготовленных с использованием в качестве древесного заполнителя фракции 3, а наихудший — для фракции 1. Следует также отметить, что средние значения прочности образцов при приложении нагрузки по направлению формования выше: для фракции 1 — на 60,6 %, для фракции 2 — на 39,1 %, для фракции 3 — на 52,9 %, для фракции 5 — на 44,8 %. На основании полученных результатов можно сделать заключение о том, что в наибольшей степени анизотропия древесно-цементного композита проявилась у образцов, изготовленных с использованием в качестве заполнителя древесных частиц фракции 1, а в наименьшей — фракции 2.

Однако величина предела прочности при сжатии перпендикулярно направлению формования у всех образцов оказалась крайне невелика и не может быть достаточна для восприятия нагрузок даже малоэтажного строительства. Описываемый древесно-цементный композит, свойства которого регламентирует ГОСТ Р 54854-2011 «Бетоны лёгкие на органических заполнителях растительного происхождения. Технические условия», не может быть применён для устройства несущих стеновых конструкций зданий в случае укладки на боковую грань, т. е. грань, воспринимающую нагрузки перпендикулярно направлению формования.

4. Заключение

Предел прочности при сжатии, в случае приложения нагрузки в направлении, перпендикулярном направлению формования древесно-цементного композита, в состав которого входят древесные частицы отсева, образующегося при производстве технологической щепы, зависит от крупности древесного заполнителя. Наличие связи между этими характеристиками установлено и признано статистически достоверным. Характер этой зависимости аналогичен характеру зависимости, установленной предыдущими исследованиями для прочностных характеристик образцов того же материала, разрушенных по направлению формования. Наибольшую прочность показали образцы с отсевом фракции 3 мм в составе. С увеличением размера частиц заполнителя от 1 до 3 мм прочность возрастает, дальнейшее увеличение крупности заполнителя даёт обратный эффект, т. е. идёт на снижение. Стеновые блоки из описываемого древесно-цементного композита не могут быть применены для устройства несущих конструкций, будучи уложенными на боковую грань. Рекомендуется укладка блоков верхней гранью, для восприятия нагрузок по направлению формования.

Список литературы Влияние крупности заполнителя на прочность древесно-цементного композита при сжатии перпендикулярно направлению формования

- Андреев, А. А. Совершенствование технологии использования отходов лесопильных предприятий в производстве древесно-цементных материалов для малоэтажного строительства / А. А. Андреев, Г. Н. Колесников // Фундаментальные исследования. - 2014. - № 6-6. - С. 1139-1143.

- Борисов, А. Ю. Особенности заготовки древесины осины и использование отходов её переработки на складах лесозаготовительных предприятий / А. Ю. Борисов, Г. Н. Колесников // Современные проблемы науки и образования. - 2015. - № 1. - С. 244.

- Васильев, С. Б. Комплексные исследования процесса производства щепы / С. Б. Васильев // Resources and Technology. - 2003. - Т. 4. - С. 13-15.

- Влияние фракционного состава отсева на прочностные характеристики материала из древесно-цементного композита / М. Ю. Городничина, С. А. Титова, С. Б. Васильев, И. О. Цулая // Деревянное малоэтажное домостроение: экономика, архитектура и ресурсосберегающие технологии: сборник статей научно-практической конференции (23-27 июня 2014 г.). - 2015. - С. 56-60.

- Девятникова, Л. А. Потенциал ресурсосбережения в технологии подготовки круглых лесоматериалов к переработке на щепу / Л. А. Девятникова // Политематический сетевой электронный научный журнал Кубанского государственного аграрного университета. - 2013. - Т. 88. - С. 188-206.

- Запруднов, В. И. Зависимость упругих постоянных древесно-цементного материала от объёмного содержания компонентов / В. И. Запруднов // Вестник Московского государственного университета леса - Лесной вестник. - 2015. - Т. 19, № 1. - С. 21-23.

- Технологические решения для реализации потенциала ресурсосбережения при переработке круглых лесоматериалов на щепу / С. Б. Васильев, Л. А. Девятникова, Г. Н. Колесников, И. В. Симонова. - Петрозаводск, 2013. - 92 с.

- Титова, С. А. Измельчённая древесина: опыт и перспективы применения (на примере Республики Карелия) / С. А. Титова, А. А. Кузьменков // Фундаментальные исследования. - 2013. - № 10-10. - С. 2174-2177.

- Титова, С. А. Влияние крупности древесных частиц на плотность и теплопроводность щепоцементных блоков для малоэтажного строительства / С. А. Титова // Актуальные направления научных исследований XXI века: теория и практика. - Воронеж: Воронежская государственная лесотехническая академия, 2014. - Т. 2, №. 3-2 (8-2).- С. 441-444. - ISSN 2308-8877.

- Уточнённая модель влияния длины баланса, измельчаемого в дисковой рубительной машине, на размеры частиц древесной щепы / Г. Н. Колесников, Л. А. Девятникова, Н. А. Доспехова, С. Б. Васильев // Политематический сетевой электронный научный журнал Кубанского государственного аграрного университета. - 2015. - № 105. - С. 413-425.