Влияние лазерной и струйно-абразивной модификации стальной поверхности на адгезионную прочность эпоксидных защитных покрытий

Автор: Щегольков Н.И.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 2 (104) т.87, 2025 года.

Бесплатный доступ

Коррозия оказывает существенное негативное влияние на нефтедобывающую отрасль. В связи с этим остаются актуальными научные исследования в области изучения и совершенствования технологий защиты металлических конструкций от коррозионных разрушений. Наиболее распространенным способом защиты внутренней поверхности трубопроводов является нанесение полимерного слоя на основе различных органических пленкообразующих соединений. Для подготовки стальной поверхности к нанесению лакокрасочного покрытия традиционно применяют струйно-абразивную технологию очистки, но процесс её реализации связан с отрицательным влиянием на окружающую среду и неоднородностью деформации обрабатываемой поверхности. Современной альтернативой является технология лазерной очистки, которая лишена недостатков традиционного метода, но в тоже время не имеет достаточной научно-практической базы, подробно описывающей эксплуатационные характеристики полимерного покрытия при эксплуатации. В работе исследовалась адгезионная прочность полимерного слоя на основе эпоксиноволачных смол, сшитого аминсодержащим отвердителем, на поверхности стальных пластин марки Ст20, очищенных струйно-абразивной и лазерной технологиями. В качестве абразивного материала использовалась улучшенная стальная колотая дробь. Для реализации процесса лазерной очистки использовались два вида оптоволоконных лазеров: с импульсным и непрерывным излучением. Оценка шероховатости поверхности стальных пластин после очистки производилась с помощью профилометра. Адгезионная прочность полимерного слоя определялась методом нормального отрыва грибка. Показано влияние выбора технологии модификации стальной поверхности на степень очистки и глубину микрорельефа поверхности. Продемонстрированно влияние микрорельефа на адгезионную прочность защитного полимерного слоя.

Адгезионная прочность, полимерный слой, лазерная очистка, струйно-абразивная очистка, шероховатость, эпоксидное покрытие

Короткий адрес: https://sciup.org/140312136

IDR: 140312136 | УДК: 620.193:678.7:621.793:621.9.048 | DOI: 10.20914/2310-1202-2025-2-129-136

Текст научной статьи Влияние лазерной и струйно-абразивной модификации стальной поверхности на адгезионную прочность эпоксидных защитных покрытий

Коррозия наносит колоссальный ущерб стальным конструкциям, эксплуатируемым в условиях атмосферной и коррозионно-агрессивной среды. К последней можно отнести действие влаги и агрессивных химических соединений на внешние и внутренние поверхности стальных труб при их эксплуатации в недрах земли, в том числе при добыче нефти, с высоким содержанием в транспортируемом флюиде воды, твердых абразивных частиц, а также углекислого газа и сероводорода.

Коррозионные разрушения в нефтегазовой отрасли приводят к экономическим затратам на ремонт оборудования в размере от 2 до 5% от ВВП для стран с развитой экономикой. Внедрение и развитие методов борьбы с коррозией могут снизить эти затраты на 15–35% [1–3].

Наиболее распространенным способом защиты металлических конструкций в нефтегазовой отрасли, в частности, внутренней поверхность стальных трубопроводов, является нанесение полимерных покрытий.

Защитные полимерные покрытия, на основе эпоксидных смол, после отверждения образуют термореактивный материал с высокой прочностью, химической и коррозионной стойкостью, благодаря чему они нашли широкое применение в промышленности [4–6].

Важнейшим свойством для защитных полимерных покрытий является их адгезия к защищаемой поверхности [7].

Для обеспечения условий образования адгезионных связей на границе контакта полимер – сталь необходимо подготовить поверхность субстрата. Подготовка реализуется путем очистки поверхности от загрязняющих соединений, следов коррозии и формированием развитого микрорельефа, оцениваемого шероховатостью. Шероховатость отвечает за площадь контакта полимер – сталь и напрямую влияет на адгезионную прочность защитной системы [8, 9].

Наиболее распространенной технологией подготовки поверхности является струйноабразивная обработка различными абразивными материалами. Поверхность стали после подобной модификации приобретает развитую морфологию, что позволяет добиться высокой адгезионной прочности полимерного слоя к субстрату [10, 11].

В тоже время, для технологии струйно-а бразивной модификации характерны следующие недостатки: негативное влияние на окружающую

В качестве альтернативы рассматривается технология лазерной очистки. Это передовой способ модификации поверхности, в котором используется высокоэнергетический лазерный луч для удаления загрязняющих соединений и формирования микрорельефа поверхности. В сравнении с традиционными подходами подготовки металлоконструкций к нанесению лакокрасочного покрытия, она отличается экологичностью, высокой точность, эффективностью и гибкостью настройки процесса модификации.

Лазерная очистка основана на фототер-мической абляции – нагреве металла до температуры межфазной границы с последующим испарением поверхностного слоя. Локальное воздействие лазерного излучения и возникающее давление разрушают загрязнения, а плазменный шлейф создает зону высокого внутреннего давления с циклами нагрев-охлаждение. Это способствует изменению физико-химических свойств поверхности.

Ключевые параметры процесса лазерной очистки – мощность, интенсивность и частота излучения. При низкой интенсивности удаляются загрязнения без изменения морфологии, тогда как высокая интенсивность вызывает плавление металла и выброс вещества, формируя развитый микрорельеф [14–17].

Фундаментальным параметром лазерной модификации является тип излучения: непрерывное или импульсное. Каждая имеет свои особенности, характеристики и области применения.

Непрерывное лазерное излучение обеспечивает постоянный поток энергии, что делает его эффективным для очистки крупномасштабных промышленных объектов с высокой производительностью. Благодаря высокой мощности, оно способно удалять трудноотделяемые загрязнения. При этом высокая мощность излучения может приводить к избыточному тепловому воздействию на материал и вызывать его повреждения. Непрерывные лазеры широко используются благодаря свой доступности и производительности [18, 19].

Импульсное излучение основано на использовании серии коротких импульсов с высокой энергией, позволяющей удалять с обрабатываемой поверхности ржавчину и оксидные соединения. Характеризуется меньшей средней мощностью, что позволяет обрабатывать поверхность без перегрева [20].

Материалы и методы

В качестве экспериментальных образцов были выбраны пластины из стали марки Ст 20. Размер пластин: 100 x 50 x 3,9 мм.

Исходное состояние изучаемой поверхности относится к типу «А» согласно ГОСТ Р

В настоящее время, для технологии лазерной очистки, отсутствует единый стандарт, регламентирующий степень очистки стальной поверхности перед нанесением лакокрасочного покрытия, аналогичный международному стандарту ISO 8501–1 для струйно-абразивного способа модификации.

Также отсутствуют в достаточном объеме экспериментальные данные, раскрывающая взаимосвязь параметров настройки лазерного излучателя и адгезионной прочности полимерного слоя, в частности, на основе эпоксидных смол. Тем не менее, научные работы, раскрывающие эту взаимосвязь, активно публикуются в последние годы [21–23].

Целью работы является исследование степени очистки и шероховатости стальной поверхности после воздействия импульсного и непрерывного лазерного излучения и сравнение результатов с традиционной струйно-абразивной обработкой. Оценить адгезионную прочность полимерного покрытия после предварительной модификации рассматриваемыми технологиями.

Работа является отправной точкой для дальнейшего изучения возможностей технологии лазерной очистки и её применения в области защиты поверхности трубопроводов в нефтедобывающей отрасли.

ИСО 8501–1–2014.

В качестве основы полимерного антикоррозионного слоя использовалась эпоксидно-фенольная смола с отвердителем аминного типа.

При подготовке стальной поверхности к нанесению полимерного покрытия использованы два принципиально разных способа очистки и модификации поверхности: лазерный и струйно-абразивный.

Для лазерной очистки и модификации стальной поверхности использовались два вида оптоволоконных лазерных излучателей: импульсный и непрерывный.

Струйно-абразивная очистка поверхности стальных пластин производилась в закрытой стационарной камере напорного типа. В качестве абразивного материала применялась стальная литая колотая дробь улучшенная (ДСКУ), изготовленная согласно ГОСТ 11964.

Параметры процессов модификации стальной поверхности приведены в таблице 1.

Таблица 1.

Параметры процессов модификации стальной поверхности

Table 1.

Parameters for steel surface modification processes

|

Технология модификации Modification technology |

Параметры процесса Parameters |

|||

|

Мощность, Вт Power, Watt |

Частота излучения, кГц Radiation frequency, kHz |

Площадь пятна, см2 Spot area, cm2 |

Длина волны, нм Wavelength, nm |

|

|

Лазерная очистка, импульсный источник Laser cleaning, pulsed source |

100 |

500 |

1,8 |

1080 |

|

Лазерная очистка, непрерывный источник Laser cleaning, continuous source |

1500 |

5000 |

12,6 |

|

|

Струйно-абразивная очистка Blast cleaning |

ДСКУ, фракция 0,7–0,8 мм, давление подачи из сопла составляет 6 атм DSCU, fraction 0.7-0.8 mm, supply pressure from the nozzle is 6 atm |

|||

С помощью каждой технологии модификации было обработано по 10 стальных пластин, взятых из одной производственной партии. Среднее время процесса модификации поверхности одного образца для каждой технологии составляло 15–20 секунд.

На каждой пластине после процесса модификации проводилась оценка шероховатости поверхности в пяти точках при помощи профилометра «Time Group Inc ТR220». Базовая линия измерений составляла 0,8 мм. Результат зафиксирован в виде среднеарифметического значения для параметров R z , R а и R mах [24].

Перед нанесением жидкого полимерного слоя пластины обезжиривали промывкой химически чистым ацетоном.

Нанесение лакокрасочного покрытия производилось на лабораторной установке по принципу безвоздушного распыления, при котором жидкий полимерный материал разбивается в мелкий аэрозоль с помощью механического вращения распылителя, приводимого в движение воздушной турбиной.

Полимеризация защитного слоя происходила в сушильном шкафу без конвекции при температуре в 160 ± 5о С в течении одного часа.

Измерение толщины полимерного покрытия осуществлялось с помощью прибора измерения геометрических параметров «Константа К5».

Средняя толщина полимерного покрытия на образцах составила 170 ± 3 мкм.

Величина адгезионной прочности полимерного слоя определялась методом нормального отрыва грибка по ГОСТ 32299–2013. На каждом образце стальной пластины с лакокрасочным покрытием производилось 2 испытания по определению адгезионной прочности. За результат принималось среднее арифметическое всех измерений.

Результаты и обсуждение

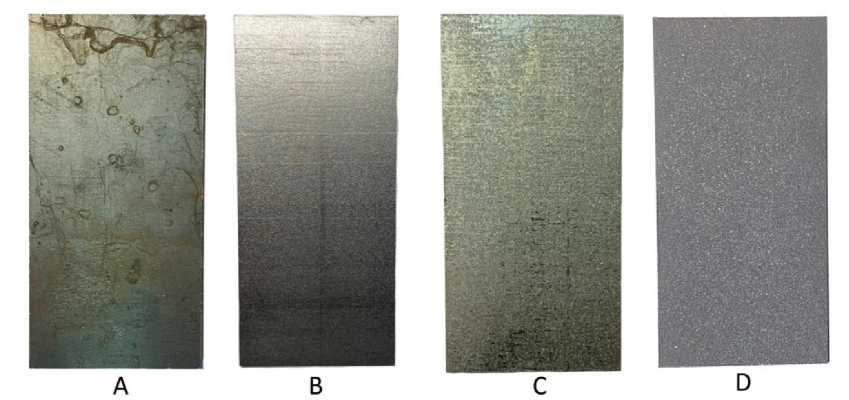

Внешний вид поверхности стальных пластин до и после процесса модификации тремя технологиями представлен на рисунке 1.

Рисунок 1. Внешний вид поверхности стальной пластины до и после процесса модификации: A – без модификации; B – лазерная очистка, импульсный источник; C – лазерная очистка, непрерывный источник; D – струйно-абразивная очистка ДСКУ

Figure 1. Appearance of the steel plate surface before and after the modification process: A – untreated; B – laser cleaning, pulsed source; C – laser cleaning, continuous source; D – shot blasting with improved steel grit

Исходное состояние стальной поверхности (рисунок 1 – А) характеризуется наличием прокатной окалины и низким содержанием продуктов коррозии.

На поверхности стальной пластины, подвергнутой лазерной очистке импульсным источником (рисунок 1 – B), наблюдается удаление следов ржавчины, но остается равномерный поверхностный слой окисленного металла, что свидетельствует о незначительной глубине очистки.

После процесса лазерной абляции, с использованием источника непрерывного излучения, зафиксирована очистка поверхности от продуктов коррозии и частичное удаление слоя прокатной окалины (рисунок 1 – C). Данный результат визуально сопоставим с степенью очистки Sa 2 [25], допускающий наличие на поверхности трудно отделимой прокатной окалины.

На образцах после струйной абразивной модификации ДСКУ (рисунок 1 – D) зафиксирована глубокая степень очистки Sа3 [25], подразумевающая очистку до видимой чистой стали.

Исходная и сформированная шероховатости после обработки тремя технологиями модификации поверхности отображены в таблице 2.

Таблица 2.

Исходная и сформированная шероховатости после обработки тремя технологиями модификации поверхности

Table 2.

Initial and resulting roughness after processing with three surface modification technologies

|

Технология модификации Modification technology |

R z , мкм |

R а , мкм |

R mах , мкм |

|

Без модификации No modification |

3,1 |

1,3 |

11,1 |

|

Лазерная очистка, импульсный источник Laser cleaning, pulsed source |

7,8 |

1,5 |

11,8 |

|

Лазерная очистка, непрерывный источник Laser cleaning, continuous source |

22,7 |

4,7 |

42,8 |

|

Струйно-абразивная очистка Blast cleaning |

32,1 |

6,1 |

45,9 |

При анализе результатов измерения шероховатости выявлено, что при использовании струйно-абразивной технологии модификации поверхности удалось добиться наибольшего прироста высоты неровностей профиля (R z ) на 90,3% и увеличение среднего арифметического отклонения профиля (R а ) на 78,7%.

При модификации поверхности импульсным излучением зафиксировано увеличение среднего арифметического отклонения профиля на 13,3%. При воздействии на поверхность излучателем, генерирующим непрерывное излучение, увеличение этого параметра составляет 72,3%.

При обработке поверхности непрерывным лазером высота неровностей профиля выше в 2 раза, а среднее отклонение профиля выше в 3 раза, чем при обработке лазером импульсного типа.

Максимальная высота пика шероховатости (R mах ) после лазерной абляции импульсным источником увеличивается относительно исходной поверхности на 5,9%, тогда как у непрерывного лазера и струйно-абразивной очистки наблюдается сопоставимое увеличение этого параметра на 74,1% и 75,8% соответственно.

Наиболее развитый микрорельеф поверхности после воздействия абразивным материалом объясняется тем, что остроугольные частицы дроби, при столкновении с обрабатываемым изделием, придают поверхности анкерный профиль, подразумевающий наличие углублений в обработанной поверхности и, как следствие, увеличение площади, в дальнейшем контактирующей с жидким полимерным составом.

Различная морфология поверхности после модификации двумя видами лазерных излучателей объясняется изменением интенсивности излучения.

Интенсивность излучения характеризует плотность мощности на единицу площади лазерного луча. От её величины зависит возможность оказывать влияние на микрорельеф стальной поверхности [17].

Исходя из уравнения (1) установлено, что интенсивность излучения для импульсного лазера составляет 55,5 Вт/см2, а для непрерывного 119,1 Вт/см2. Температура поверхности стальной пластины после воздействия импульсного и непрерывного излучений составляет 45о С и 67о C соответственно.

I = P A

где: I – интенсивность лазерного излучения, Вт/см2; P – мощность лазерного излучателя, Вт; A – площадь лазерного пятна, см2.

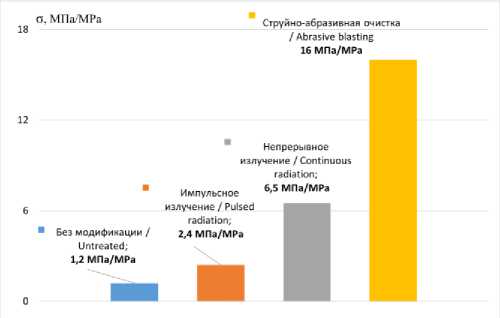

На рисунке 2 продемонстрирована средняя адгезионная прочность полимерного слоя для рассматриваемых технологий модификации стальной поверхности.

Рисунок 2. Средняя адгезионная прочность полимерного слоя для трёх технологий модификации поверхности

Figure 2. Average adhesive strength of the polymer layer across three surface modification technologies

Наибольшая адгезионная прочность зафиксирована на образцах полимерного покрытия с предварительной струйно-абразивной модификацией. Прирост адгезионной прочности составляет 92,5% относительно образца полимерного слоя без предварительной очистки.

Наименьшая величина адгезии наблюдается при предварительном воздействии на поверхность импульсным излучением, не учитывая поверхность без модификации.

Полимерное покрытие с предварительной обработкой непрерывным излучением демонстрирует на 63,1% более высокую адгезионную прочность по сравнению с импульсной обработкой.

Адгезионная прочность полимерного слоя после предварительной модификацией абразивными материалами в 2,5 раза выше, чем после процесса абляции непрерывным лазером.

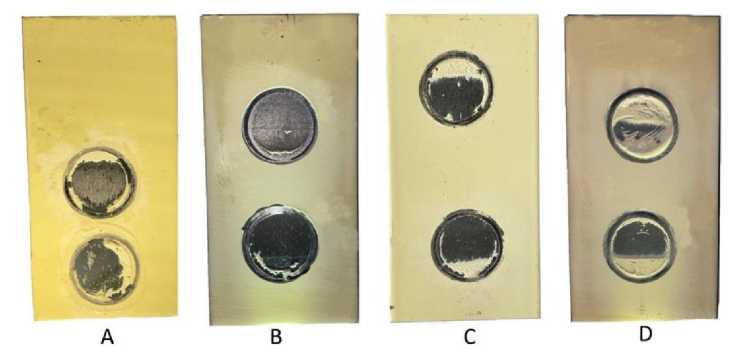

На рисунке 3 продемонстрирован характер отрыва грибков при определении адгезионной прочности полимерного слоя.

Наблюдается явно выраженный адгезионный характер отрыва грибка на образце покрытия с предварительной лазерной модификацией импульсным источником, что свидетельствует о сравнительно низкой степени механического сцепления между полимером и сталью.

При отрыве лакокрасочного покрытия после воздействия непрерывным излучением и струйно-абразивной очисткой наблюдается смешанный характер отрыва грибка, с наличием участков адгезионного и когезионного разрушений. При этом на образцах с предварительной модификацией абразивами когезионный характер отрыва более выраженный.

Рисунок 3. Характер отрыва грибков при определении адгезионной прочности полимерного слоя: A – без модификации; B – лазерная очистка, импульсный источник; C – лазерная очистка, непрерывный источник; D – струйно-абразивная очистка ДСКУ

Figure 3. Dolly detachment behavior during adhesive strength testing of the polymer layer: A – untreated; B – laser cleaning, pulsed source; C – laser cleaning, continuous source; D – shot blasting with improved steel grit

Существенная разница в адгезионной прочности полимерного слоя между предварительной обработкой импульсным лазером и струйно-абразивной очисткой – это следствие создания разной рельефности и разной величины поверхностной энергии. Из уравнения (2) видно,

что внутренняя энергия поверхностного слоя зависит от площади поверхности раздела фаз, то есть от площади контакта жидкого полимерного состава и стальной поверхности.

U

s

σ –

T I d^

I dT

· S

где: σ – энергия образования единицы поверхности, Дж/м2; T – температура, К; dσ/ dТ – температурный коэффициент, Дж / (м2∙К); S – площадь поверхности раздела, м2.

Заключение

При реализации технологии лазерной очистки поверхности с использованием импульсного излучателя были удалены продукты коррозионного процесса с минимальными изменениями микрорельефа и без нагрева субстрата. Подобный режим очистки подходит для термочувствительных материалов и / или лакокрасочных покрытий, эксплуатация которых не подразумевает нахождение защищаемой металлоконструкции в агрессивных условиях среды.

Использование непрерывного лазерного излучения позволяет удалить продукты коррозии и частично прокатную окалину, а также сформировать развитый микрорельеф поверхности. Эти явления наблюдаются за счёт большей интенсивности излучения лазера, при этом отмечается повышение температуры изделия.

Таким образом, зафиксировано влияние вида и интенсивности излучения на шероховатость стальной поверхности.

Также подтверждена эффективность традиционной технологии струйно-абразивной модификации с использованием ДСКУ для формирования адгезионно-прочных защитных полимерных покрытий.

Результаты сравнения технологий лазерной и струйно-абразивной модификации демонстрируют, что лазерная обработка непрерывным излучением, обеспечивая сопоставимую с традиционной струйно-абразивной очисткой шероховатость, способна стать экологически безопасной альтернативой.

Применение непрерывного лазерного излучателя наиболее вероятно при внедрении технологии лазерной модификации для очистки стальных трубопроводов в нефтегазовой отрасли, так как данный вид металлоконструкций обрабатывается в больших объемах в рамках производственных процессов и требует развитого микрорельефа поверхности для формирования коррозионностойкого полимерного покрытия.

Новизна работы состоит в определении адгезионной прочности полимерного слоя на основе эпоксидных смол, сшитого отвердителем аминного типа, на стальной поверхности, модифицированной технологией лазерной очистки с использованием двух видов излучателей.

Практическая значимость исследования выражается в том, что полученные данные могут служить основой для разработки нормативной базы, аналогичной ISO 8501–1, что актуально для внедрения лазерных технологий в промышленность.

Дальнейшие исследования в данной области направлены на изучение корреляции настроек лазерного излучателя и физико-химических характеристик обработанной поверхности.