Влияние малых добавок Al2O3 на свойства керамики системы ZrO2-Y2O3-CeO2

Автор: Порозова Светлана Евгеньевна, Кульметьева Валентина Борисовна, Макарова Екатерина Николаевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Актуальные проблемы машиностроения

Статья в выпуске: 2-4 т.17, 2015 года.

Бесплатный доступ

На порошках состава ZrO 2-2Y 2O 3-4CeO 2, полученных методом химического осаждения из неорганических прекурсоров с применением золь-гель технологии, методами дифференциально-термического анализа и спектроскопии комбинационного рассеяния света изучено влияние введения добавок оксида алюминия на тепловые эффекты и фазовый состав при нагреве. Исследовано влияние температуры спекания и содержания оксида алюминия на микроструктуру и средний размер зерна керамики. Определены химическая растворимость и устойчивость к ускоренному «старению» полученного керамического материала.

Диоксид циркония, оксид алюминия, стабилизирующие добавки, биокерамика, ускоренное старение, микроструктура, спекание

Короткий адрес: https://sciup.org/148203679

IDR: 148203679 | УДК: 666.3-13:546.831.4

Текст научной статьи Влияние малых добавок Al2O3 на свойства керамики системы ZrO2-Y2O3-CeO2

Важнейшее свойство биоинертной керамики – сохранение характеристик в течение всего срока пребывания в организме. Поэтому, несмотря на высокую химическую стойкость и инертность, срок эксплуатации изделий из ZrO 2 обусловлен их устойчивостью к медленному росту трещин и эффекту «старения» во влажной атмосфере. Повысить стойкость керамики на основе диоксида циркония, стабилизированного оксидом иттрия, возможно путем уменьшения размера зерна, либо за счет замены стабилизирующей добавки или увеличения концентрации стабилизирующего агента [6].

Цель работы: изучение влияния малых добавок оксида алюминия на фазовый состав, процессы уплотнения при спекании и свойства керамического материала системы ZrO 2 -2Y 2 O 3 -4CeO 2 .

Интерес к изучению материалов в системе ZrO 2 -Y 2 O 3 -CeO 2 обусловлен тем, что комплексная стабилизация ZrO 2 оксидами иттрия и церия может привести к повышению трещиностойко-сти керамики и одновременно снизить негативное воздействие влажной среды на его прочностные свойства [1, 7]. Разработка композиционных материалов на основе циркониевой керамики показала, что добавка оксида алюминия приводит к снижению зерна ZrO 2 [8, 9]. Однако введение большого количества Al 2 O 3 негативно сказывается на уплотнении при спекании и для получения плотного материала необходимы высокие температуры [10].

Методики эксперимента. Синтез порошков осуществляли методом обратного осаждения, используя в качестве исходных реагентов оксихлорид циркония (VI) ZrOCl2·8H2O, нитрат иттрия Y(NO3)3·6H2O, нитрат церия Ce(NO3)3·6H2O, нитрат алюминия Al(NO3)3·9H2O и 25% водный раствор аммиака NH3·Н2O. Все реактивы квалификации «х.ч.». Для растворов на основе солей иттрия и церия в качестве растворителя использовали этиловый спирт.

Свежеприготовленные 0,5 М растворы солей гомогенизировали на магнитной мешалке при комнатной температуре и фильтровали. Синтез проводили при комнатной температуре, добавляя в водный раствор аммиака капельным путем растворы солей при быстром перемешивании. Полученные гелеобразные осадки отмывали от маточного раствора дистиллированной водой. Для отделения осадка использовали вакуумную фильтрацию. После каждого цикла промывки порошок подвергали обработке ультразвуком для разрыва цепей агломератов порошка в суспензии. В конце хорошо промытый порошок обрабатывали этиловым спиртом и сушили в потоке теплого воздуха. После сушки и отжига порошки подвергали измельчению в мельнице планетарного типа «Санд» в течение 1 ч при скорости вращения 160 об/мин в среде этилового спирта. Соотношение масс порошка, мелющих тел и этилового спирта составляло 1:2:1. Высушенные порошки отжигали на воздухе при температуре 500°С с изотермической выдержкой 2 ч. Содержание оксида алюминия в шихте варьировали от 0 до 3 мас.%.

Прессование образцов осуществляли на гидравлическом прессе методом холодного одноосного прессования при удельном давлении прессования 200 МПа. В качестве временной технологической связки использовали 4% водный раствор поливинилового спирта марки ПВС 7/2 ГОСТ 10779-69 в количестве 10% от массы порошка. Спекание образцов проводили в интервале температур 1350-1500°С в течение 3 ч на воздухе. Кажущуюся плотность прессовок определяли по измерениям массы и геометрических размеров, спеченных образцов гидростатическим методом по методике [11]. Пористость (%) вычисляли по формуле:

П =

(

1 -

V

•100, где ρэкс – плотность образца, г/см3; ρтеор – теоретическая плотность, величина которой рассчитывалась из плотности и содержания оксидов циркония, иттрия, церия и алюминия.

Фазовый состав изучали методом спектроскопии комбинационного рассеяния света на многофункциональном спектрометре комбинационного рассеяния света «SENTERRA» (Bruker). Спектры получали при длине волны излучающего лазера 532 нм. Соотношение интенсивностей определяли по соотношению абсолютных интенсивностей пиков на КР-спектрах. Дифференциально-термический анализ проводили на дериватографе Q-1500D системы Paulic-Paulic-Erdey до температуры 1000°С со скоростью нагревания 5°С/мин. Морфологию частиц и микроструктуру образцов после спекания на предварительно протравленных шлифах изучали на аналитическом автоэмиссионном растровом электронном микроскопе ULTRA 55 (Carl Zeiss, Германия) с применением энергодисперсионного спектрометра Inca Energy 450+ (Oxford Instruments Co) и многофункциональном сканирующем зондовом микроскопе «ФемтоСкан».

Испытания на химическую стойкость проводили по ISO 6872-2008 «Dentistry – Ceramic materials» в 4%-м растворе уксусной кислоты, которую оценивали по изменению массы образцов после выдержки в растворе при температуре 80°С в течение 16 часов. Испытания керамики на устойчивость к «старению» проводили по ISO 13356-2008 «Implants for surgery — Ceramic materials based on yttria-stabilized tetragonal zirconia (Y-TZP)», подвергая образцы воздействию пара при температуре 134 ± 2°С и давлении 0,2 МПа в течение 5 часов в автоклаве.

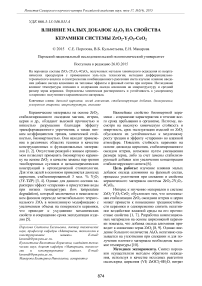

Рис. 1. Дериватограмма нанопорошка системы ZrO 2 -2Y 2 O 3 -4CeO 2 + 3 масс.% Al 2 O 3 : ТГ – кривая потери массы, ДТА – кривая дифференциальнотермического анализа, Т – температура

Результаты и их обсуждение. По данным дифференциального термического анализа вне зависимости от содержания оксида алюминия для полученных порошков характерно наличие на кривой ДТА одного эндотермического эффекта с максимумом при температуре 130-150°С, связанного с удалением адсорбированной и структурно-связанной воды, при этом происходит резкое сокращение массы (рис. 1). При дальнейшем нагреве наблюдается два экзотермических эффекта, обусловленных кристаллизацией диоксида циркония ZrO2 из гидроксида ZrO(OН)2. Первый экзоэффект небольшой с максимумом при температуре 335-340°С, второй пик узкий большей интенсивности. По-видимому, процесс кристаллизации идет в 2 этапа: сначала образуется несовершенная кристаллическая структура ZrO2, затем с увеличением температуры отжига степень кристалличности растет. Установлено, что введение оксида алюминия приводит к смещению максимума второго экзотермического эффекта в область высоких температур с 440°С для порошка без Al2O3 до 550°С для порошка с 3% Al2O3. Общая потеря веса составляет от 22 до 30% в зависимости содержания Al2O3.

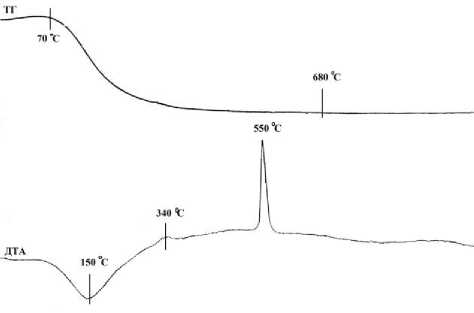

По данным спектроскопии комбинационного рассеяния света порошков, прокаленных при температуре 500 и 800°С в течение 1 ч., следует, что все пики КР-спектров соответствуют тетрагональной модификации оксида циркония [12]. Введение добавки оксида алюминия не изменяет набор пиков (рис. 2). Исходя из полученных данных, можно отметить, что после отжига при температуре 500°С максимумы рамановских спектров менее выражены, чем после отжига при 800°С, что, по-видимому, связано с несовершенством кристаллической структуры порошков.

Дальнейшее повышение температуры отжига вызывает увеличение соотношения интенсивностей пиков I 2 /I 3 для всех порошков. Зафиксирован дрейф пиков №№ 2 и 4 и снижение соотношения интенсивностей пиков при увеличении содержания добавки оксида алюминия (табл. 1).

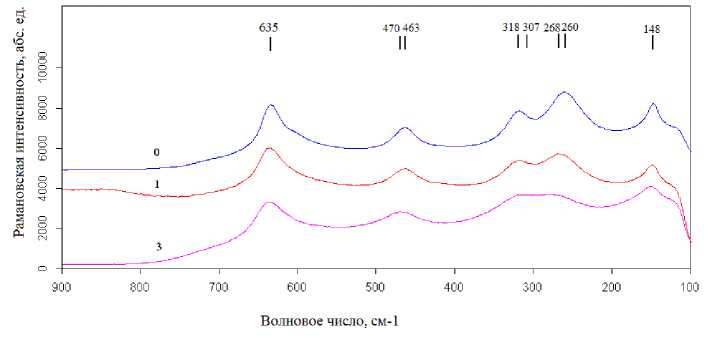

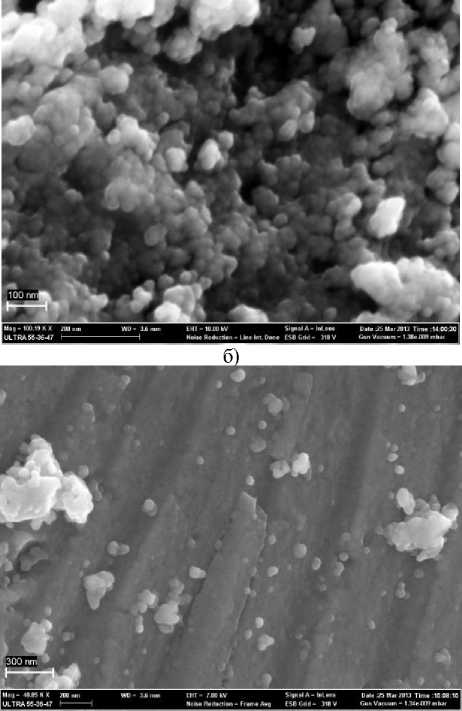

После синтеза полученные порошки состояли преимущественно из агломератов. На рис. 3а показано внутреннее строение агломерата порошка без добавления оксида алюминия после отжига при 800°С. Агломерат имеет пористую рыхлую структуру, состоящую из небольших агрегатов сферических частиц, размер которых не превышает 40 нм. Введение оксида алюминия приводит к формированию более плотной структуры агломератов, в которой агрегаты состоят из большего числа частиц и более сильно связаны между собой. С повышением температуры отжига происходит дальнейшее уплотнение структуры агломерата, при разрушении которого поверхность имеет характер скола (рис. 3в).

а)

319 262

900 800 700

600 500 400

Волновое число, см -1

300 200 100

б)

Рис. 2. КР-спектры порошков системы ZrO 2 -2Y 2 O 3 -4CeO 2 с разным содержанием Al 2 O 3 после отжига при температуре: а) 500°С; б) 800°С, 0 – без оксида алюминия;

1 – 1 масс.% Al 2 O 3 ; 3 – 3 масс.% Al 2 O 3

Таблица 1. Рамановские характеристики порошков после отжига

|

Содержание Al 2 O 3 ,мас. % |

Т отжига, °С |

Положение пиков, см-1 |

Соотношение интенсивностей, I 2 /I 3 |

||||

|

1 |

2 |

3 |

4 |

5 |

|||

|

без добавки |

500 |

147 |

260 |

318 |

464 |

634 |

1,17 |

|

800 |

147 |

260 |

319 |

462 |

638 |

1,63 |

|

|

1 |

500 |

147 |

269 |

319 |

462 |

635 |

1,15 |

|

800 |

147 |

262 |

319 |

463 |

639 |

1,55 |

|

|

3 |

500 |

150 |

268 |

307* |

470 |

636 |

0,99* |

|

800 |

148 |

264 |

318 |

466 |

640 |

1,34 |

|

Примечание: * - положение пика смещено

а)

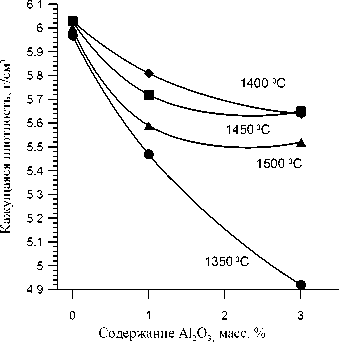

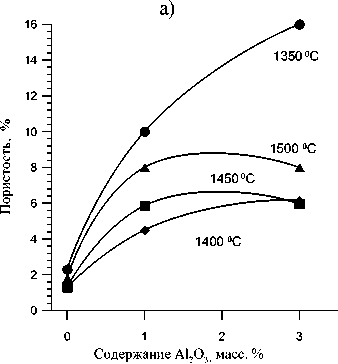

После прессования при давлении 200 МПа пористость образцов всех составов составляла 56-59%. Проведена оптимизация режима спекания керамики на основе синтезированных порошков. Спекание образцов проводили в интервале температур 1350 и 1500°С. На рис. 4 приведены зависимости кажущейся плотности и пористости образцов ZrO 2 -2Y 2 O 3 -4CeO 2 с различным содержанием оксида алюминия от температуры спекания. Изотермическая выдержка составляла 3 ч.

в)

Рис. 3. СЭМ-изображение порошка системы ZrO 2 -2Y 2 O 3 -4CeO 2 с разным содержанием Al 2 O 3 после отжига: а) 0% Al 2 O 3 ; б), в) – 3% Al 2 O 3 ; а), в) 800°С, б) 500°С

б)

Рис. 4. Влияние температуры спекания на кажущуюся плотность а) и пористость б) образцов ZrO 2 -2Y 2 O 3 -4CeO 2 с различным содержанием Al 2 O 3 . Изотермическая выдержка 3 ч.

Можно отметить, что при всех температурах спекания образцы без добавки оксида алюминия имели наибольшую плотность. Минимальная остаточная пористость керамики около 1% получена после спекания при температуре 1400°С. Введение оксида алюминия приводит к увеличению пористости керамики, особенно это заметно после спекания при температуре 1350°С. Причиной такого снижения уплотняе-мости при спекании керамики с добавлением Al2O3 является внутреннее строение агломератов, имеющее довольно прочную агрегатную структуру, которая не разрушается при прессовании. При дальнейшем повышении температуры спекания до 1500°С с целью повышения плотности керамики, содержащей оксид алюминия, наблюдается рост пористости.

По данным спектроскопии комбинационного рассеяния света фазовый состав всех образцов вне зависимости от температуры спекания состоит в основном из диоксида циркония тетрагональной модификации. Положение пиков находится между положениями пиков, относящихся к ZrO 2 , стабилизированному Y 2 O 3 и ZrO 2 , стабилизированному CeO 2 (табл. 2). В керамике, содержащей оксид алюминия, отмечено наличие слабого пика при волновом числе 419 см-1, который относится к α-Al 2 O 3 и является максимальным по интенсивности.

Таблица 2. Рамановские характеристики керамики на основе ZrO 2 с различными стабилизаторами

|

Состав керамики |

Т спекания, °С |

Положение пиков, см-1 |

Источник |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|||

|

t-3Y-TZP |

146 |

260 |

325 |

473 |

613 |

641 |

[13] |

|

|

ZrO 2 -2Y 2 O 3 -4CeO 2 |

1350 |

146 |

259 |

319 |

461 |

605 |

638 |

|

|

1400 |

144 |

257 |

316 |

459 |

603 |

636 |

||

|

1450 |

146 |

256 |

318 |

459 |

606 |

639 |

||

|

t-Ce 0,16 Zr 0,84 O 2 |

140 |

252 |

312 |

458 |

595 |

625 |

[14] |

|

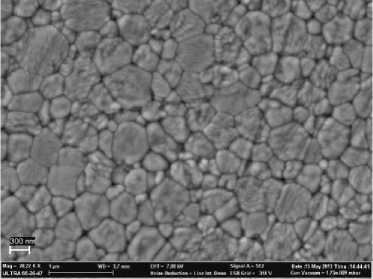

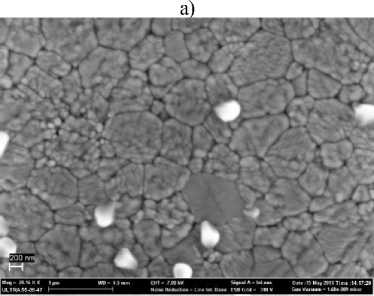

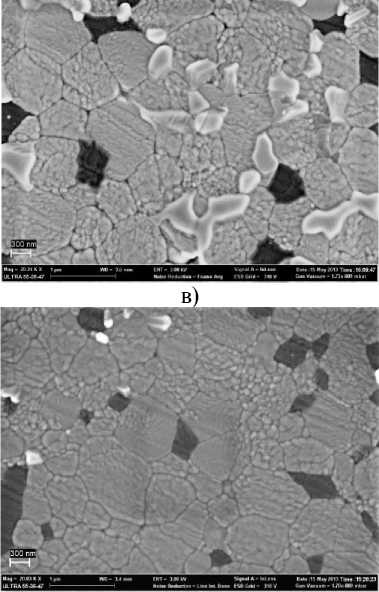

Микроструктурный анализ, проведенный с помощью автоэмиссионного растрового электронного микроскопа ULTRA 55, показал, что структура керамики после спекания наследует агломератное строение порошка (рис. 5). Установлено, что оксид алюминия оказывает влияние на фазообразование керамики системы ZrO 2 -2Y 2 O 3 -4CeO 2 . Если после спекания при 1400°С структура керамики состоит из зерен ZrO 2 (рис. 5а), то дальнейшее повышение температуры спекания приводит к образованию в структуре равномерно распределенных единичных включений, имеющих огранку. Определенный энергодисперсионным анализом химический состав включений содержит кислород, цирконий и церий. При этом содержание кислорода практически не меняется (32,0-32,7%), а содержание циркония изменяется от 58,7 до 60,7% и церия – от 6,6 до 9,3%. Известно [15], что ионы Ce4+ имеет тенденцию к восстановлению до Ce3+ при высоких температурах, обычно более чем 1400ºC в воздушной атмосфере, что может привести к образованию метастабильных твердых растворов Zr 1-х Ce х O 2 . Введение оксида алюминия снижает температуру восстановления Ce4+, что приводит к образованию более крупных выделений фаз, обогащенных церием (рис. 5в).

Проведенные по DIN EN ISO 6872-2008 испытания на химическую стойкость в 4%-м растворе уксусной кислоты показали, что все образцы химически стойкие, их химическая растворимость составляет менее 100 мкг·см-2.

Методом сканирующей зондовой микроскопии изучено влияние химической обработки в растворе уксусной кислоты на полированную поверхность образцов керамики. После выдержки в течение 16 ч в растворе уксусной кислоты не обнаружено значительной коррозии поверхности, существенных нарушений и дефектов поверхности не выявлено.

б)

г)

Рис. 5. СЭМ-изображение микроструктуры керамики состава ZrO 2 -2Y 2 O 3 -4CeO 2 после спекания: а), в), г) 1400ºC, б) 1450ºC; а), б) без оксида алюминия; в) 1% Al 2 O 3 ; г) 3% Al 2 O 3

По данным микроструктурного анализа, проведенного методом сканирующей зондовой микроскопии с помощью многофункционального микроскопа «ФемтоСкан», добавка оксида алюминия уменьшает средний размер зерна керамики, особенно при введении 3% Al 2 O 3 (рис. 6). Так, после спекания при 1400°С средний размер зерна керамики без оксида алюминия составил 112±12 нм, а керамики с 3% Al 2 O 3 – 83±8 нм.

Согласно требованиям ISO 13356, устойчивость тетрагональной фазы диоксида циркония после ускоренного старения определятся содержанием моноклинной фазы до и после обработки в автоклаве. По данным спектроскопии комбинационного рассеяния света моноклинная модификация на поверхности всех исследованных образцов после искусственного старения отсутствует. Абсолютная интенсивность пиков на спектрах после обработки в автоклаве ниже, чем у спеченных образцов аналогичного состава. По-видимому, в процессе ускоренного «старения» происходит частичная гидратация поверхности, вызывающая сглаживание пиков диоксида циркония.

■

1350 1400 1450

-

□ 0 %Al2O3

-

□ 1 % Al2O3

-

□ 3 % Al2O3

Температура спекания, град.С

Рис. 6. Влияние температуры спекания и оксида алюминия на средний размер зерна керамики состава ZrO 2 -2Y 2 O 3 -4CeO 2

Выводы: методом химического осаждения из неорганических прекурсоров с применением золь-гель технологии получены нанораз-мерные порошки на основе диоксида циркония, стабилизированного 2 мол.% Y 2 O 3 и 4 мол.% CeO 2 . Установлено, что введение небольших количеств Al 2 O 3 оказывает влияние на фазовые превращения, протекающие при нагреве порошков, сдвигая их в область высоких температур. Максимальные значения плотности керамики получены после спекания при 1400°С вне зависимости от содержания оксида алюминия. Остаточная пористость керамики без оксида алюминия составляет менее 2% и 4,0-6,0% с Al 2 O 3 . Введение оксида алюминия приводит к уменьшению среднего размера с 112±12 нм до

90±8 нм для керамики с 1% и до 83±8 м для керамики с 3% Al 2 O 3 . Проведенные испытания согласно ISO 6872 и ISO 13356 показали, что все материалы имеют высокую химическую стойкость и устойчивы к ускоренному «старению» вне зависимости от содержания оксида алюминия.

Список литературы Влияние малых добавок Al2O3 на свойства керамики системы ZrO2-Y2O3-CeO2

- Шевченко, А.В. Высокотехнологичная керамика на основе диоксида циркония/А.В. Шевченко, А.К. Рубан, Е.В. Дудник//Огнеупоры и техническая керамика. 2000. №9. С. 2-8.

- Гаршин, А.П. Керамика для машиностроения/А.П. Гаршин, В.М. Гропянов, Г.П. Зайцев и др. -М.: ООО Изд-во «Научтехлитиздат», 2003. 384 с.

- Дубок, В.А. Биокерамика -вчера, сегодня, завтра//Порошковая металлургия. 2000. № 7/8. С. 69-88.

- Филиппенко, В.А. Различные пары трения эндопротезов тазобедренного сустава//Ортопедия, травматология и протезирование. 2013. № 3. С. 66-69.

- Chevalier, J. What future for zirconia as a biomaterial?//Biomaterials. 2006. V. 27. P. 535-543.

- Lughi, V. Low temperature degradation -aging of zirconia: A critical review of the relevant aspects in dentistry/V. Lughi, V. Sergo//Dental materials. 2010. V. 26. P. 807-820.

- Lin, J.-D. Correlation of mechanical properties and composition in tetragonal CeO2-Y2O3-ZrO2 ceramic system/J.-D. Lin, J.-G. Duh//Materials Chemistry and Physics. 2002. V. 78. P. 246-252.

- Zhang, Y. Pressureless-sintering behavior of nanocrystalline ZrO2-Y2O3-Al2O3 system/Y. Zhang, J. Chen, L. Hu, W. Liu//Materials Letters. 2006. V. 60. P. 2302-2305.

- Шевченко, А.В. Технология изготовления и физико-химические свойства керамики на основе нано-кристаллического порошка композита диоксида циркония/А.В. Шевченко, В.В. Лашнева, Е.В. Дудник и др.//Наносистеми, наноматерiали, нанотехнологiї. 2014. Т. 12, № 2. С. 333-345.

- Porozova, S.E. Influence of Matrix Replacement on Consolidation Processes of Composite Ceramic Materials of ZrO2-Al2O3 System/S.E. Porozova, V.B. Kulmetyeva//Inorganic Materials: Applied Research. 2014. Vol. 5, No. 4. P. 420-426.

- ГОСТ 2409 -95 (ИСО 5017-88) Огнеупоры. Метод определения кажущейся плотности, открытой и общей пористости, водопоглощения

- Torres, D.I. Infrared photoluminescence and Raman spectra in the Y2O3-ZrO2 system/D.I. Torres, J. Llopis//Superlattices and Microstructures. 2009. V. 45. P. 482-488.

- Ghosh, A. Nanocrystalline zirconia-yttria system-a Raman study/A. Ghosh, A.K. Suri, M. Pandey et al.//Materials Letters. 2006. V. 60. P. 1170-1173.

- Miśta, W. Synthesis and characterization of metastable CeO2-ZrO2 solid solution obtained by polymerized complex method/W. Miśta, T. Rayment, J. Hanuza, L. Macalik//Materials Science-Poland. 2004. Vol. 22, №. 2. P. 153-170.

- Sanjuán, M.L. The role of Ce reduction in the segregation of metastable phases in the ZrO2-CeO2 system/M.L. Sanjuán, P.B. Oliete, A. Várez, J. Sanz/Journal of the European Ceramic Society. 2012 (32). P. 689-696.