Влияние методов наложения сварных швов на напряженно-деформируемое состояние изгибаемого элемента

Автор: Хорошавин М.Ю.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 4-1 (55), 2021 года.

Бесплатный доступ

Неравномерный температурный нагрев, возникающий при сварке в элементах конструкции сопровождается появлением в них внутренних напряжений и остаточных деформаций. На протяжении всего процесса сварки происходит постоянное изменение температуры, а значит и деформаций, и напряжений в различных точках свариваемых элементов конструкции. Напряжения в отличии от температурного поля не исчезают, так как процесс их образования необратим. В строительной практике существует множество методов наложения сварных швов. В данной работе будут рассмотрены зависимости возникновения деформаций и напряжений в свариваемых элементах при использовании различных методов наложения сварных швов на металл. Будут проанализированы напряжения, возникающие в элементе при нагреве, а также построена модель в программном комплексе ANSYS и наглядно показано распространение внутренних напряжений в элементе.

Сварные соединения, методы наложения сварных швов, сварные швы, сварка, напряжения, деформации

Короткий адрес: https://sciup.org/170188680

IDR: 170188680 | DOI: 10.24412/2500-1000-2021-4-1-92-97

Текст научной статьи Влияние методов наложения сварных швов на напряженно-деформируемое состояние изгибаемого элемента

Процесс сварки сопровождается резко неравномерным нагревом элемента. Зоны металла, попадающие в сварной шов, нагреваются, а затем остывают по мере течения времени и распространения тепла в свариваемых элементах. В результате этого происходят изменения механических свойств металла, приводящие к появлению временных и остаточных напряжений и деформаций в теле элемента. Во время нагрева участки металла, попавшие в зону сварного шва, сопротивляются развитию температурных деформаций и работают на сжатие. В свою очередь во время остывания элемента происходит затвердевание металла и объём шва уменьшается, то есть происходит линейная усадка, однако так как он жестко связан с основным телом элемента, его усадка вызывает появление внутренних напряжений, а также продольных и поперечных деформаций в свариваемом элементе.

Степень деформации свариваемых элементов зависит от нескольких факторов: от температуры нагрева и от коэффициента линейного расширения металла. Чем выше коэффициент, тем значительнее деформации и напряжения.

Влияние методов наложения сварных швов на прочностные характеристики сварного соединения, а также на возникновение остаточных деформаций в теле элемента возможно определить опытным путём и с помощью специального программного обеспечения.

В данном исследовании будет использоваться программный комплекс ANSYS. Данный продукт позволяет достаточно точно моделировать процесс сварки от самого начала и до конца с последующим остыванием элемента. Для исследования рассмотрено два метода наложения однопроходных сварных швов: сварка «напро-ход» одним сплошным швом по всему сварному пути и метод «от середины к краям» в несколько швов.

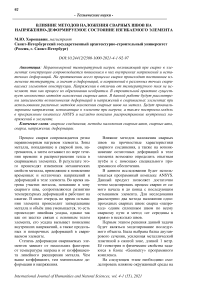

Первым этапом решения данной задачи будет являться моделирование исследуемого объекта. Была выбрана балка двутаврового сечения, усиленная металлической пластиной в сжатой зоне, длиной 1 метр. Её геометрия и физические свойства задаются в блоке «Geometry» программного комплекса.

На следующем этапе необходимо смоделировать влияние окружающей среды на элемент и задать ему постоянную температуру. В исследовании она равна 22ОС и задается в отдельно созданном модуле «Transient Thermal».

На заключительном этапе моделируется источник подвижного теплового потока, распределяющийся по нормальному зако- ну, с максимальным значением в центре и имеющим форму столба сварочной дуги. Далее решение данной тепловой задачи экспортируется в модуль «Transient Struc-tural» для анализа напряжений, возникших в элементе после сварки, а также выявления наличия остаточных деформаций.

Рис. 1. Общая схема используемых модулей

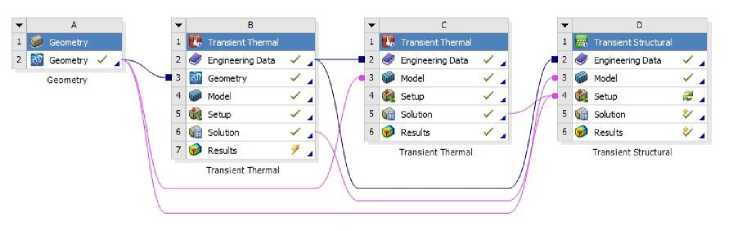

Моделируя дискретную модель объекта, в качестве материала была выбрана углеродистая сталь с модулем упругости равным 2*105 МПа.

Рис. 2. Дискретная модель объекта

Details of "Structural Steel"

- Common Material Properties

|

Density |

7850 kg/m3 |

|

Young's Modulus |

2e*11 Pa |

|

Thermal Conductivity |

60.5 W/m.°C |

|

Specific Heat |

434 J/kg =C |

|

Tensile Yield Strength |

2.5e-08 Pa |

|

Tensile Ultimate Strength |

4.6e-08 Pa |

Рис. 3. Заданные характеристики материала балки

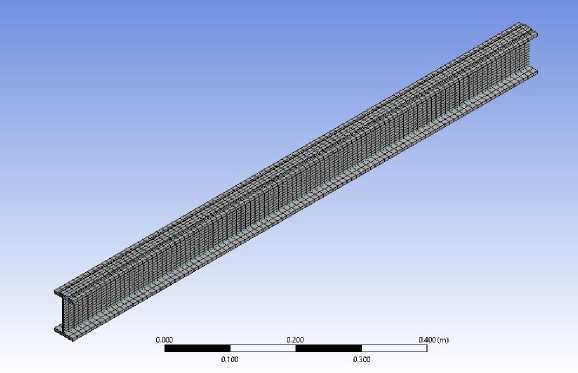

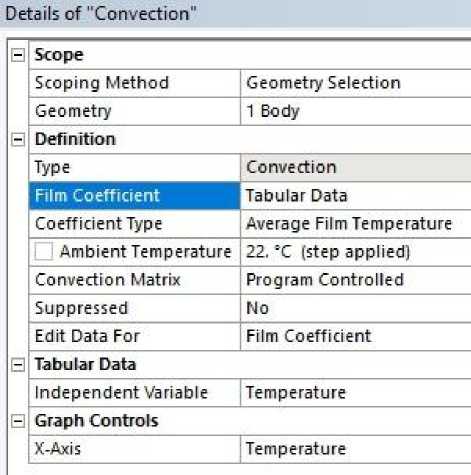

В качестве граничных условий были выбраны жесткие заделки с двух концов балки, приложенные к нижним торцевым граням модели. Телу объекта была задана температура окружающей среды равная 22°C с помощью встроенного модуля «Convection».

Рис. 4. Граничные условия закрепления объекта

Рис. 5. Параметры модуля «Convection»

Рис. 6. График зависимости температуры от времени для заданной окружающей среды

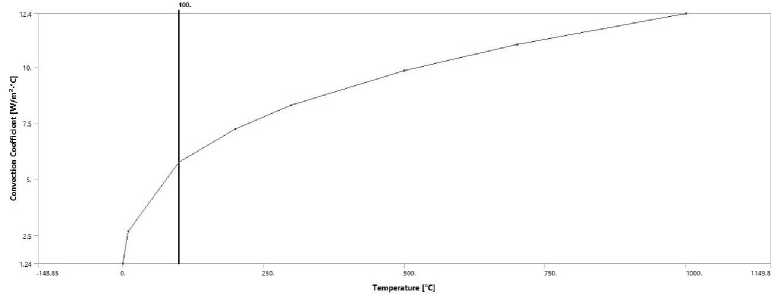

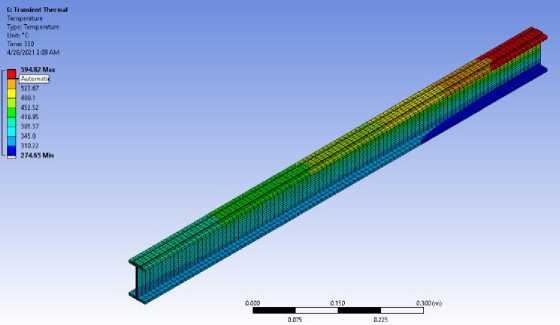

Далее была приложена нагрузка в виде подвижного теплового потока к границе стыка двутавровой балки и металлической пластины. Тепловой поток распределен по нормальному закону, с максимальным значением в центре сварочной ванны. Тепловой поток воссоздан благодаря дополни- тельному модулю в ANSYS под названием «Moving Heat Source». Параметры теплового потока задаются в контекстном меню модуля. Скорость наложения сварного шва была принята 18 м/ч или же 5 мм/сек. Данные параметры были заданы для обоих методов наложения сварных швов.

Рис. 7. Параметры смоделированного теплового потока

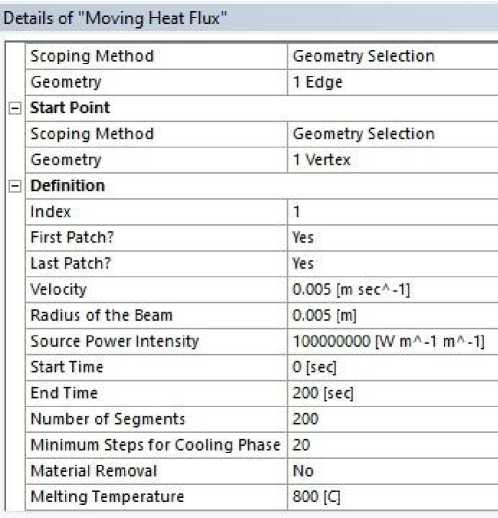

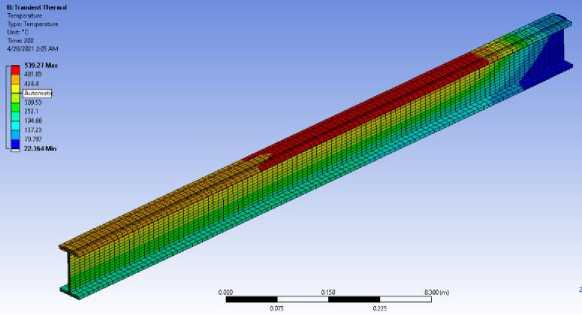

Произведя расчет задачи, получаем температурные поля для каждого метода наложения сварных швов.

Рис. 8. Температурные поля для метода «напроход»

Рис. 9. Температурные поля для метода «от середины к краям»

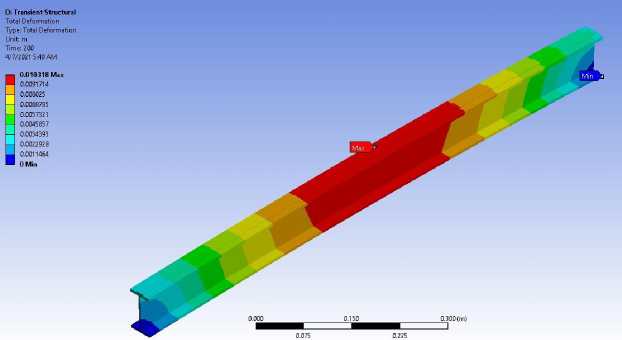

Рис. 10. Перемещения при методе «напроход»

Анализ полученных данных позволяет обнаружить следующие особенности: распределение температуры является «кометообразным» и распространяется по ожидаемой траектории, что подтверждает верность полученных результатов, расчетная область расплавления металла повторяет форму очертаний сварочной ванны и напрямую зависит от выбранного метода наложения шва.

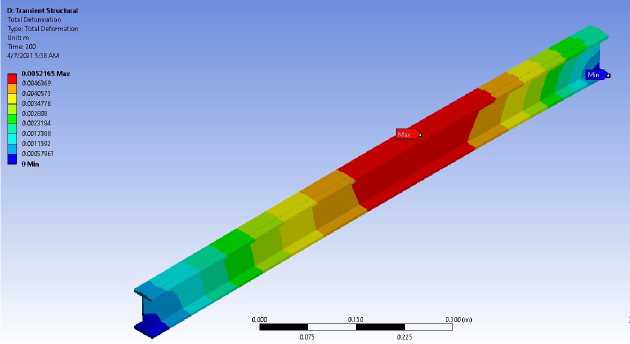

В результате решения данной задачи были выявлены остаточные деформации, возникшие в исследуемых образцах.

Рис. 11. Перемещения при методе «от середины к краям»

Максимальные перемещения для метода «напроход» составили 10,3 мм, в то время как при использовании метода «от центра к краям», максимальные перемещения равны 5,2 мм. Остаточные деформации так же имеют существенную разницу при сравнении, для первого метода они составили 11,2 мм, а для второго – 4,2 мм. Термические деформации отличаются примерно на 11%. Сравнивая эти два метода наложения сварных швов очевидно, что для данного элемента целесообразнее будет использование метода «от центра к краям».

В ходе проделанной работы можно сделать следующие выводы:

-

1. Полученная компьютерная модель позволяет достаточно подробно проанализировать последствия температурных воздействий на элемент, а также оценить возникшие напряжения и деформации. За счет чего становится возможным создание комплекса решений опасных остаточных факторов после сварки, а также их прогнозирования и минимизации.

-

2. При более детальном рассмотрении различных методов наложения сварных швов и использования данной модели, становится возможным определение наиболее оптимального решения для конкретной поставленной задачи.

Список литературы Влияние методов наложения сварных швов на напряженно-деформируемое состояние изгибаемого элемента

- Нургужин М.Р., Даненова Г.Т., Рейтаров О.В., Нурпиисова Г.Д. Компьютерное моделирование влияния механического воздействия на остаточные сварочные напряжения и деформации // Международный журнал экспериментального образования. - 2014. - №3-1. - С. 114-118.

- Государственный проектный и научно-исследовательский институт (Укркинпроектстальконструкция) Госстроя СССР Пособие по проектированию усиления стальных конструкций (к СНиП II-23-81*)

- Денисов М.А. Компьютерное проектирование. Ansys // Учебное пособие. - Екатеринбург: Изд-во Уральского университета, 2014.