Влияние муфты вала отбора мощности на нагруженность трансмиссии агрегата

Автор: Бобрышов Алексей Васильевич, Капов Султан Нануович, Петенев Александр Николаевич, Орлянская Ирина Александровна, Королева Елена Владимировна

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, машины и оборудование для агропромышленного комплекса

Статья в выпуске: 2 (66), 2024 года.

Бесплатный доступ

В настоящее время происходит дальнейший рост энергонасыщенности сельскохозяйственных тракторов и повышение их общего КПД (коэффициента полезного действия). Для улучшения эффективности работ тракторов при использовании их в составе сельскохозяйственных агрегатов, выполняющих технологические операции с активными рабочими органами машин, например, при обработке почвы роторными плугами или при выполнении уборочных и других видов работ, широко используют системы отбора мощности. Для подобных машин часть мощности двигателя трактора отбирается и передается на привод активных рабочих органов через ВОМ (вал отбора мощности): механизм трансмиссии, с помощью которого происходит отбор крутящего момента от силового агрегата для дальнейшей его передачи на привод внешних устройств агрегируемой машины. По принципу действия ВОМ делят на независимые, зависимые и синхронные, а также он может устанавливаться на тракторе сзади, спереди или сбоку. Их основное функциональное назначение - это снижение величины реализуемого через ведущие колеса крутящего момента и, как следствие, уменьшение буксования и улучшение качества выполнения технологических процессов. В статье рассмотрен динамический процесс работы гидроуправляемой фрикционной муфты, определяющей динамику нарастания нагруженности крутящего момента на хвостовике ВОМ. Даны оценочные величины динамических процессов, возникающих при разгоне агрегата с приводом активных рабочих органов. Проведены испытания процесса включения фрикционной муфты ВОМ серийным и экспериментальным кранами управления в двух режимах «Резкий» и «Эксплуатационный». Исследована нагруженность трансмиссии фрикционной муфты с гидравлическим приводом сельскохозяйственных агрегатов с активными рабочими органами. Приведены показатели разгона рабочих органов кормоуборочного КПКУ-75 и картофелеуборочного ККД-3 комбайнов. По полученным результатам исследования даны рекомендации.

Сельскохозяйственный трактор, нагруженность трансмиссии, фрикционные муфты, крутящие моменты, кран управления, разгон, агрегаты, трактор

Короткий адрес: https://sciup.org/140305991

IDR: 140305991 | УДК: 631.3 | DOI: 10.55618/20756704_2024_17_2_54-65

Текст научной статьи Влияние муфты вала отбора мощности на нагруженность трансмиссии агрегата

Введение. Согласно действующим ГОСТам (ГОСТ 12.2.019-2015. Межгосударственный стандарт. Тракторы и машины сельскохозяйственные. Москва: Стандартинформ, 2016. ГОСТ 12.2.019-2015. Межгосударственный стандарт. Техника сельскохозяйственная. Методы энергетической оценки. Москва: Стандар-тинформ, 2020. ГОСТ 20793-2023. Межгосударственный стандарт. Тракторы и машины сельскохозяйственные. Москва: Российский институт стандартизации, 2023), вопросы подачи топлива и управления энергетическими режимами трактора (Новая концепция системы управления подачей топлива / Ю.Д. Погуляев, С.Н. Капов, С.А. Белоногов, Р.М. Байтимеров // Тракторы и сельхозмашины. 2009. № 7. С. 26–30.) играют существенную роль в повышении общего КПД агрегата (Устройство для управления энергетическими режимами тракторного агрегата / Ю.Д. Погуляев, В.Н. Наумов, С.Н. Капов, Белоногов С.А., Согрин А.И. // Тракторы и сельскохозяйственные машины. 2008. № 12. С. 23–26). Особенно это проявляется при использовании трактора в составе сельскохозяйственных агрегатов, выполняющих технологические операции с активными рабочими органами [1–4], а также при осуществлении посева семян и внесения дозированных минеральных удобрений комбинированными машинами и комплексами [5–8]. При работе подобных агрегатов происходит передача части мощности двигателя трактора на привод активных рабочих органов сельхозмашин через вал отбора мощности (ВОМ) [9–12].

При этом за счет снижения величины крутящего момента, реализуемого через ведущие колеса, уменьшается их буксование и происходит улучшение качества выполнения технологических процессов.

В последнее время на тракторах механический привод включения муфт вала отбора мощности заменен на гидравлический. Причем, чтобы упростить процесс их включения и выключения, используют фрикционные муфты с гидравлическим нажатием на трущиеся поверхности. При этом наиболее нагруженным режимом работы деталей и узлов трансмиссии сельскохозяйственных агрегатов с активными рабочими органами является процесс их разгона, который остаётся недостаточно изученным и исследованным, поэтому цель состоит в изучении влияние муфты вала отбора мощности на нагруженность трансмиссии агрегата при разгоне трактора с активными рабочими органами.

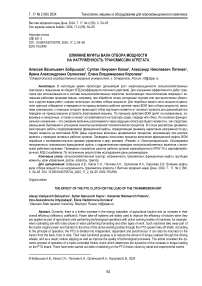

Материалы и методы исследования. Объектом исследования является процесс функционирования машинно-тракторного агрегата (МТА) в составе трактора МТЗ-142 с комбайнами: кормоуборочным КПКУ-75 и трехрядным картофелеуборочным ККД-3. В общем случае мощность двигателя, выраженная через крутящий момент хвостовика Мхв(t), передается через момент трения муфты Мтр включения ВОМ на привод активных рабочих органов комбайнов, который оценивается моментом сопротивления Мс (рисунок 1).

Рисунок 1 – Схема привода вала отбора мощности Figure 1 – Drive scheme of power take-off shaft

Процесс передачи энергии осуществляет- ся поэтапно, начиная с момента инерции маховика двигателя (J1) и переходя по очереди на моменты инерции ведомых (J2) и ведущих (J3) частей включения ВОМ и завершая моментом инерции деталей привода и рабочих органов комбайнов, расположенных после муфты вклю-

До замыкания муфты:

J1 ■ ° = M хв (t) - Ml - 2;

J2 ■ 0 2 = Mi — 2 — Mхв (t);

J3 ■ ° 3 = M хв (t) - M3 - 4;

>

чения ВОМ, приведенный к ведомому валу привода (J 4 ). При разгоне рабочих органов комбайнов, считая, что муфта включения ВОМ буксует, можно оценить рассматриваемую динамическую систему на рисунке 1 следующими уравнениями баланса:

После замыкания муфты:

J1 • ° ! = M хв (t) - MJ - 2;

( J2 + J3 ) ‘ ° 2 = Ml - 2 - M3 - 4’ ’

J 4 • 0 4 = M3 - 4 - M хв (t) .

J4 ■ ° = M3 — 2 - Mхв (t).

Здесь, o i , ° 2 , 0 3 , 0 4 — угловые скорости вращения масс динамической системы; M1 - 2 , M3 - 4 - упругие моменты в звеньях схемы привода ВОМ.

Полученные уравнения баланса позволяют проводить последовательный анализ процесса включения муфты привода ВОМ и могут служить основанием для обоснованного анализа результатов эксперимента. Так, если до замыкания муфты, согласно (1), передача энергии происходит через каждое звено привода ВОМ, то после замыкания муфты, согласно (2), энергия передается напрямую (J2+J3) от первого звена к четвертому, через упругие моменты ведомых и ведущих частей ВОМ.

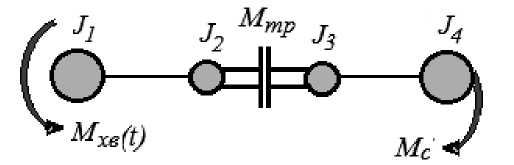

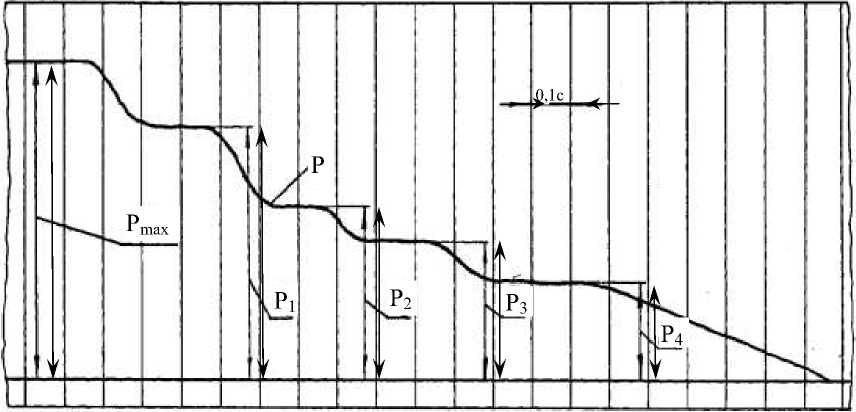

Анализ проведённых исследований [13– 16] показал, что темп нарастания момента трения муфты зависит от времени третьего периода включения муфты ( t 3 ) и величины давления рабочей жидкости под поршнем в конце периода выбора зазоров в муфте (рисунок 2).

Рисунок 2 – Зависимость номинального давления рабочей жидкости в бустере Р и момента трения Мтр гидроуправляемой фрикционной муфты от времени её включения (t)

Figure 2 – Dependence of the rated pressure of the working fluid in the booster P and the friction torque T f a hydraulically controlled friction clutch on the time of its activation ( t )

После достижения номинального давления рабочей жидкости в бустере муфты Р ее момент трения практически остается постоянным и рассчитывается по формуле

Мщ о = ( Р ’ Fn + P mp n u

kn ’ Pnp ) ’ ^ ’ z ’ rmp ,

где P – статическое давление рабочей жидкости в силовом цилиндре;

F n – площадь поршня силового цилиндра;

Р ц – центробежное усилие жидкости;

k n – число пружин;

Р пр – усилие отжимной пружины;

µ – коэффициент трения;

r mp – радиус трения;

z – число пар поверхностей трения.

В качестве оценочных величин динамических процессов возникающих в приводе агрегатов при разгоне активных рабочих органов сельхозмашин, кроме максимального значения ( М max ) и амплитуды колебания крутящего момента ( δ ) на хвостовике ВОМ, используют следующие показатели:

-

1. Коэффициент падения оборотов ( К 0) , представляющий собой отношение скорости вращения коленчатого вала двигателя на номинальном режиме его работы ω н ( ω н = 228,8 рад/с) к минимальной скорости вращения коленчатого вала двигателя во время разгона рабочих органов ( ω двmin ):

-

2. Удельная работа буксования фрикционной муфты ВОМ ( А у)д ) , определяемая отношением работы буксования ( А б ) к общей площади пар трения муфты ( F ):

K O = ω H . (4)

ω д m в in

А уд = A б / F. (5)

Работа буксования А б рассчитывалась по формуле

А б = ∫ М тр ⋅ ω отн ⋅ dt , (6) 0

где ω отн – относительная угловая скорость ведущей и ведомой частей фрикционной муфты ВОМ;

t б – время буксования фрикционной муфты ВОМ.

Исследования нагруженности привода агрегатов разгон активных рабочих органов сельхозмашин проводят на двух режимах:

-

1. " Резкий " – разгон с максимальной частотой вращения коленчатого вала двигателя;

-

2. " Эксплуатационный " – разгон с минимальной частотой вращения коленчатого вала двигателя и последующим ее увеличением до максимального значения.

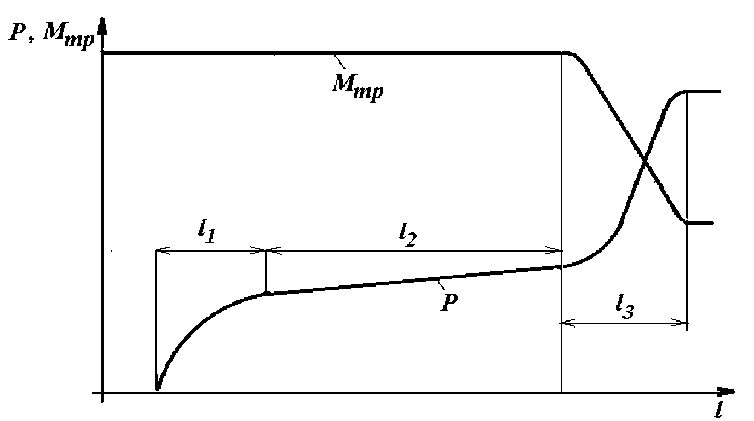

Для изучения влияния работы фрикционной муфты ВОМ на нагруженность трансмиссии агрегатов проведены натурные испытания МТА в составе трактора МТЗ-142 с прицепными комбайнами: кормоуборочный КПКУ-75 и трехрядный картофелеуборочный ККД-3. Привод активных рабочих органов комбайнов осуществлялся через задний независимый ВОМ трактора, который включался в работу посредством гидро-управляемой фрикционной муфты. Включение муфты производилось гидравлическим краном, обеспечивающим подачи и давление рабочей жидкости к муфте. На испытаниях были применены две конструкции кранов: серийный и экспериментальный (рисунок 3).

а а б b

1 – корпус; 2 – золотник; 3 – нагнетатель; 4 – сливной канал;

5 – канал подачи масла в бустер муфты; 6 – запорный шарик

Рисунок 3 – Кран управления фрикционной муфты ВОМ в серийном ( а ) и экспериментальном ( б ) вариантах 1 – body; 2 – spool; 3 – supercharger; 4 – tank port; 5 – channel for supplying oil to the booster clutch; 6 – check ball Figure 3 – PTO friction clutch control valve in serial ( a ) and experimental ( b ) versions

Конструкция серийного гидравлического крана управления, устанавливаемого на трактор MT3-I42, показана на рисунке 3 а . Принцип работы этого крана заключается в следующем:

золотник 2 перемещается в корпусе 1 крана. Крайнее положение золотника 2, которое изображено на рисунке 2 а, соответствует положению «выключено», так как канал подачи масла в бустер фрикционной муфты 5 соединен со сливным каналом 4, а нагнетательный канал 3 перекрыт золотником 2. При перемещении золотника 2 вовнутрь корпуса 1 сливной канал 4 перекрывается, а бустер фрикционной муфты через канал 5 сообщается с нагнетательной магистралью (канал 3), что соответствует положению «включено».

Конструкция экспериментального крана управления представлена на рисунке 3 б. Особенностью работы этого крана является возможность устанавливать в канале 5 подачи масла в бустер фрикционной муфты необходимое давление. С этой целью на поверхности золотника 2 выполнены два паза, причем паз, расположенный напротив сливного канала 4, имеет переменное сечение по длине. Во время перемещения золотника 2 из положения «вклю- лотника вправо расход масла через сливной канал 4 снижается с уменьшением проходного сечения, находящегося напротив него паза. Одновременно происходит нарастание давления в канале 5 подачи масла в бустер. Крайнее правое положение золотника 2 соответствует положению крана «включено», когда сливной канал 4 полностью перекрыт поверхностью золотника 2.

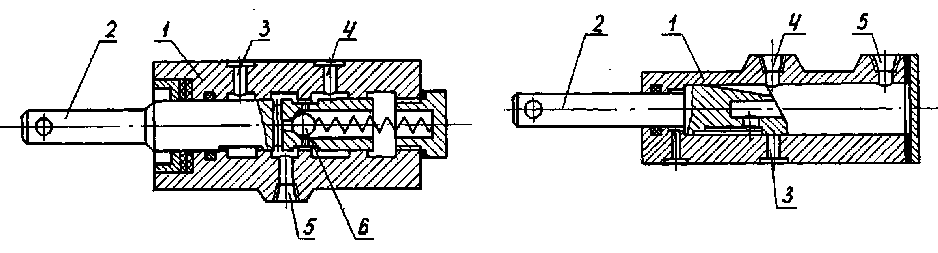

Результаты исследования и их обсуждение. На начальном этапе изучен характер изменения давления в бустере фрикционной муфты ВОМ. Так, согласно формуле (1), установка величины момента трения гидроуправля-емой фрикционной муфты возможна изменением количества пар трения (z) или изменением давления рабочей жидкости в бустере муфты (Р). Для проверки данного положения проведе- чено», а это положение крана аналогично предыдущей конструкции, одновременно сооб- ны испытания экспериментального крана управления (рисунок 4).

щаются все три канала. По мере движения зо-

Рисунок 4 – График изменения давления в бустере фрикционной муфты ВОМ в зависимости от положения золотника в корпусе экспериментального крана управления Figure 4 – Graph of changes in pressure in the PTO friction clutch booster depending on the position of the spool in the body of the experimental control valve

Исследованиями выявлено, что конструкция экспериментального крана управления позволяет устанавливать требуемое номинальное давление в бустере муфты и тем самым осуществлять регулировку величины момента трения. Причем процесс нарастания давления рабочей жидкости в бустере муфты до рабочего номинального давления определяется соответствующей конструкцией крана управления.

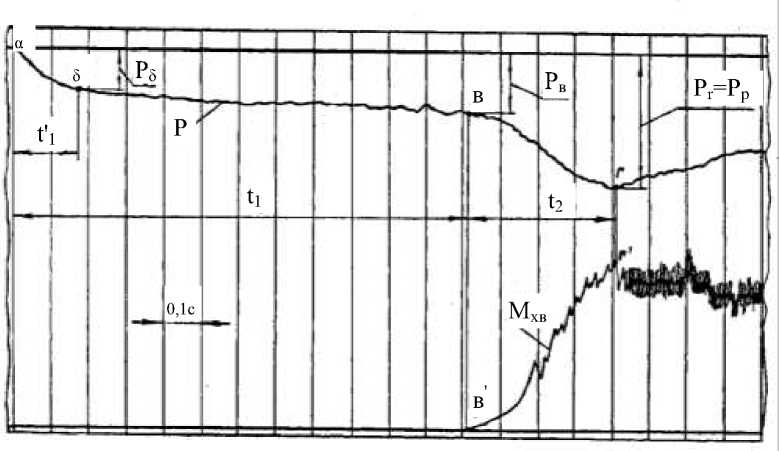

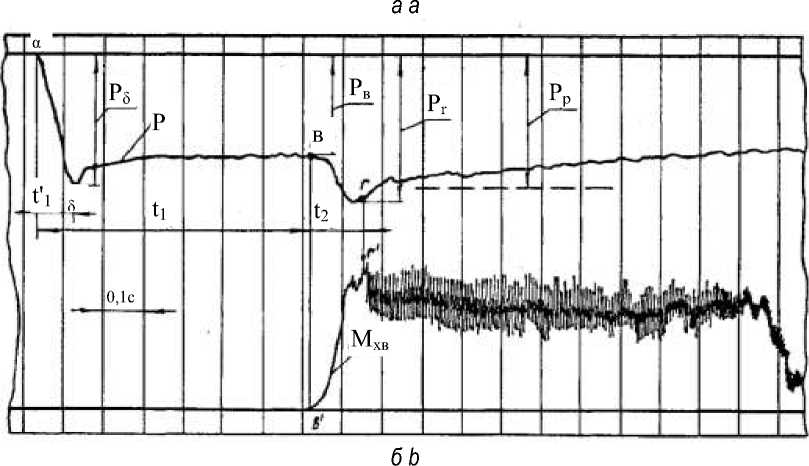

В дальнейшем дополнительно проверены возможности установления требуемого значения номинального давления серийным и экспе- риментальным кранами, результаты которых представлены в виде фрагментов осциллограмм на рисунке 5.

На осциллограммах кривые крутящего момента (Мхв) и давления (р) показывают влияние обеих конструкций крана управления на процесс включения фрикционной муфты ВОМ, а также видна линия, характеризующая величину номинального рабочего давления в нагнетательной магистрали (РР = 1,0 МПа). Кроме того, включение фрикционной муфты разбито на два периода: первый – составляет время t1, затра- чиваемое на нарастание давления и заполнение бустера муфты маслом, с учетом зазоров между поршнем и фрикционными дисками, а второй – представляет отрезок времени t2, необходимый для формирования и нарастания фрикционной связи между ведущими и ведомыми дисками. Кривая давления в первом периоде включения фрикционной муфты имеет два характерных участка. Участок кривой а–б показывает, за какое время и на какую величину происходит нарастание давления в бустере до начала поджатия отжимных пружин, а отрезок кривой б–в характеризует изменение давления при заполнении бустера маслом и выборки зазоров между фрикционными дисками.

Рисунок 5 – Образцы осциллограммы процесса включения фрикционной муфты ВОМ серийным ( а ) и экспериментальным ( б ) кранами управления

Figure 5 – Sample oscillograms of the process of engaging the PTO friction clutch with serial ( a ) and experimental ( b ) control valves

Включение фрикционной муфты ВОМ серийным краном управления приводит к нарастанию давления в бустере за 0,1 с (рисунок 5 а, участок а–б), величина которого в точке «а» на 2% ниже рабочего давления в нагнетательной магистрали. Высокое давление объясняется тем, что из-за большой скорости нарастания поршень фрикционной муфты остается практически неподвижным и объем бустера не увеличивается. С началом движения поршня давление снижается и до конца выборки зазоров (точка «в») в среднем остается постоянным. Во втором периоде включения фрикционной муфты серийным краном управления происходит ска- чок давления в бустере за 0,1 с с одновременным ростом момента трения (участок в–г). О характере нарастания момента трения можно судить по изменению крутящего момента на хвостовике ВОМ. Наибольшая величина давления в этот период (точка «г») превышает на 8% рабочее давление в магистрали. После завершения второго периода включения давление в бустере понижается из-за срабатывания переливного крана и снижения частоты вращения коленчатого вала двигателя.

При включении фрикционной муфты ВОМ экспериментальным краном управления, в сравнении с серийным, характер нарастания давления в бустере меняется (рисунок 5 б ). Рост давления в бустере происходит уже за t 11 = 0,18 с до величины 0,31 МПа. После этого давление за оставшийся промежуток времени увеличивается всего на 0,15 МПа и второй период включения муфты начинается при давлении Р = 0,46 МПа, что на 40% ниже, чем с серийным краном. При формировании момента трения экспериментальный кран управления обеспечивает дальнейшее плавное нарастание давления (участок в–г ) до величины рабочего давления в среднем за 0,3 с.

Согласно рисунку 5, вид кривых крутящего момента на хвостовике ВОМ показывает, что характер нарастания момента трения в процессе включения фрикционной муфты ВОМ, главным образом, зависит от продолжительности второго периода включения ( t 2 ) и величины давления в бустере в начале формирования момента трения ( Р г ). Дополнительное усилие сжатия пакета фрикционных дисков может также оказывать сокращение первого периода включения ( t 1 ), которое приводит к увеличению ускорения перемещения поршня и, как следствие, повышению величины сил инерции, действующих от поршня на фрикционные диски. С серийным краном управления первый период включения фрикционной муфты ВОМ в среднем на 1,7 раза короче, чем с экспериментальным. Динамические нагрузки на хвостовике ВОМ в процессе включения фрикционной муфты ВОМ серийным краном управления на 4–19% выше в сравнении с экспериментальным.

Обработка осциллограмм и анализ полученных результатов показал, что при «резком» режиме разгона рабочих органов комбайна (рисунок 5 а) в первый период разгона после нарастания момента трения во фрикционной муфте ВОМ во время буксования дисков возникают колебания в приводе с частотой 630– 690 рад/с. Колебания обусловлены периодическим срывом фрикционной связи между ведущими и ведомыми дисками вследствие высокой относительной скорости скольжения между ними и большой инерционной нагрузки на хвостовике ВОМ со стороны комбайна. После слипания фрикционных дисков колебания прекращаются. Амплитуда колебаний для случая включения фрикционной муфты серийным краном управления имеет значение 612–752 Н·м. С экспериментальным краном управления (рисунок 5 б) величина амплитуды составляет 271– 292 Н·м, что более чем в два раза меньше в сравнении с серийным краном. Снижение значения амплитуды колебаний с экспериментальным краном управления вызвано более плавным нарастанием момента трения фрикционной муфты ВОМ.

Подводя итог, отметим, что экспериментальный кран управления, в сравнении с серийным краном, обеспечивает более благоприятное протекание динамических процессов во фрикционной муфте ВОМ в период её включения.

В дальнейшем были проведены испытания нагруженности привода агрегатов: разгон активных рабочих органов комбайнов в двух режимах: «Резкий» и «Эксплуатационный» в процессе испытаний, величина момента трения, при включении фрикционной муфты ВОМ серийным краном управления, регулировалась установкой определенного количества пар трения ведомых и ведущих дисков. В конструкции экспериментального крана управления было предусмотрено изменение момента трения включаемой им фрикционной муфты, за счет регулирования давления масла в бустере, которое определяет силу сжатия пакета фрикционных дисков. При этом время нарастания момента трения гидроуправляемой фрикционной муфты ВОМ задавалось изменением расхода масла в её бустер, путем установки определенного проходного сечения в канале подачи масла. Поэтому включение фрикционной муфты ВОМ производилось двумя кранами управления, имеющими разную величину проходного сечения канала подачи масла в бустер в положении «включено». Резким включением фрикционной муфты ВОМ считалось, когда давление масла в бустере от начала его повышения до появления крутящего момента на хвостовике ВОМ не превышало 1,2 с.

Оба режима разгона активных рабочих органов комбайнов проводились в следующей последовательности:

-

1. Устанавливалась устойчивая частота вращения коленчатого вала двигателя на холостом ходу.

-

2. После достижения двигателем требуемой для режима разгона частоты вращения коленчатого вала включалась фрикционная муфта ВОМ.

-

3. Частота вращения рабочих органов комбайнов доводилась до максимальной величины, причем на втором режиме разгона этого добивались путем увеличения подачи топлива.

Регулировка зазора в обгонной муфте привода измельчающего барабана кормоуборочного комбайна КПКУ-75 производилась перед каждым опытом путем проворачивания вала этого привода. Максимальный зазор получа- ли при проворачивании вала по направлению вращения измельчающего барабана до упора. При вращении вала привода в противоположную сторону рабочего хода осуществлялась полная выборка зазора.

В каждом случае разгон активных рабочих органов комбайнов, согласно инструкции по эксплуатации, осуществлялся при неподвижном агрегате.

При испытании регистрировались следующие параметры: крутящий момент на хвостовике ВОМ; давление масла в бустере фрикционной муфты ВОМ; частоты вращения коленчатого вала двигателя, ведущих и ведомых частей фрикционной муфты ВОМ; время опыта. Для оценки динамических процессов, возникающих в приводе агрегатов при разгоне активных рабочих органов комбайнов, использованы показатели, определяемые по формулам (3)–(6). Результаты испытаний сведены в таблицы 1 и 2.

Таблица 1 – Показатели разгона рабочих органов кормоуборочного комбайна КПКУ-75 Table 1 – Acceleration indicators of the working parts of the KPKU-75 forage harvester

|

го £ О и— о т ГО Н S 1— |

Режим разгона Acceleration mode |

Показатели оценки Assessment indicators |

||||||||

|

ω дв , рад/с |

ωдвmin , рад/с |

К 0 |

М max, Н·м |

δ , Н·м |

t М , с |

t б , с |

А б , кДж |

А уд , кДж/м2 |

||

|

)S х "го ’S 5 го &w о |

Резкий Sharp |

224,4 |

123,7 |

1,86 |

2430 |

682 |

0,15 |

0,9 |

49,1 |

297,5 |

|

Момент трения (Мтр=1262 Н·м) Friction torque (Tf=1262 Н·м) |

224,4 |

210,0 |

1,09 |

1343 |

358 |

0,15 |

1,8 |

77,8 |

659,1 |

|

|

Зазор в обгонной муфте привода Gap in the drive overrunning clutch |

224,4 |

123,6 |

1,85 |

2430 |

682 |

0,15 |

0,9 |

49,1 |

297,5 |

|

|

Эксплуатационный Operational |

105,2 |

56,4 |

4,06 |

1591 |

311 |

0,10 |

0,3 |

4,70 |

28,5 |

|

|

го с а X ГО IH CD |

Резкий Sharp |

244,4 |

157,8 |

1,45 |

1960 |

291 |

0,30 |

1,0 |

49,3 |

298,3 |

|

Момент трения (Мтр=1153 Н·м) Friction torque (Tf =1153 Н·м) |

244,4 |

233,3 |

0,98 |

1267 |

352 |

0,25 |

2,5 |

89,9 |

540,3 |

|

|

Эксплуатационный Operational |

102,5 |

74,2 |

3,08 |

1164 |

292 |

0,60 |

0,6 |

5,0 |

30,20 |

|

Процесс снижения амплитуды колебаний с экспериментальным краном управления способствует уменьшению скорости вращения ко- ленчатого вала двигателя. Во время «резкого» режима разгона составлял с серийным краном управления ωдвmin = 123,7 рад/с (К0 = 1,86) (таб- лица 1), ωдвmin = 157,8 рад/с (К0 = 1,45) (таблица краном управления 297,5 кДж/м2, эксперимен-

-

2). При этом удельная работа буксования фрик- тальным – 298,6 кДж/м2.

ционной муфты ВОМ составила с серийным

Таблица 2 – Показатели разгона рабочих органов картофелеуборочного комбайна ККД-3 Table 2 – Acceleration indicators of the working parts of the KKD-3 potato harvester

|

го £ го о и— о т ГО Н S 1— |

Режим разгона Acceleration mode |

Показатели оценки Assessment indicators |

|||||||

|

ω дв , рад/с |

ωдвmin , рад/с |

К 0 |

М max, Н·м |

t М , с |

t б , с |

А б , кДж |

А уд , кДж/м2 |

||

|

)S 5 го &w о |

Резкий Sharp |

244,4 |

21,4 |

1,05 |

2330 |

0,08 |

0,08 |

4,8 |

29,1 |

|

Эксплуатационный Operational |

87,1 |

81,4 |

2,80 |

898 |

0,10 |

0,10 |

0,2 |

7,30 |

|

|

“ III |

Резкий Sharp |

244,4 |

215,4 |

1,06 |

2244 |

0,09 |

0,09 |

4,6 |

27,9 |

|

Момент трения (М тр =701 Н·м) Friction torque (T f =701 Н·м) |

244,4 |

232,1 |

0,99 |

1736 |

0,12 |

0,12 |

5,3 |

32,1 |

|

|

Эксплуатационный Operational |

88,2 |

79,2 |

2,89 |

813 |

0,15 |

0,15 |

1,25 |

7,60 |

|

Начальный период «эксплуатационного» режима разгона рабочих органов комбайна имеет свои особенности, так как включение фрикционной муфты происходит при частоте вращения коленчатого вала двигателя 102,5 рад/с, когда вращающиеся детали двигателя и ведущих частей фрикционной муфты обладают небольшим запасом кинетической энергии. На этом режиме разгона происходит непродолжительное буксование фрикционной муфты ВОМ из-за малой разности между величинами скоростей вращения ведущих и ведомых ее частей. При включении фрикционной муфты ВОМ серийным краном управления время её буксования составило 0,3 с, с экспериментальным – 0,6 с. В первом случае вид кривой изменения крутящего момента на хвостовике ВОМ имеет те же характерные участки, что и при «резком» режиме разгона. С экспериментальным краном управления величина крутящего момента на хвостовике ВОМ плавно нарастает в процессе всего периода буксования за счет пологой характеристики роста давления в бустере муфты с этим краном.

Максимальные значения крутящего момента на хвостовике ВОМ на этом режиме разгона с обеими конструкциями крана управления имеют место при завершении буксования фрикционной муфты и их величина составляет 1164– 1590 Н·м. Уменьшение момента трения фрикционной муфты ВОМ от исходного значения Мтр = 1766 Н·м до Мтр = 1153–1262 Н·м на «резком» режиме разгона рабочих органов комбайна позволила снизить нагрузки на хвостовике ВОМ на 45–47% и увеличить минимальную скорость вращения коленчатого вала двигателя в 1,7–1,9 раза. Так, с серийным краном управления максимальный крутящий момент Mхв = 1343 Н·м, с экспериментальным краном управления Mхв = 1267 Н·м, а коэффициент снижения частоты вращения коленчатого вала двигателя соответственно равен 1,09 и 0,98. При этом растет удельная работа буксования фрикционной муфты ВОМ и с серийным краном управления она составляет 659,1 кДж/м2, с экспериментальным – 540,3 КДж/м2. Наибольшее значение удельной работы буксования при включении фрикционной муфты ВОМ серийным краном управления объясняется тем, что снижение момента трения с этим краном производилось уменьшением количества пар трения. Снижение величины момента трения фрикционной муфты ВОМ на «резком» режиме разгона рабочих органов комбайна приводит к увеличению времени буксова- ния муфты и не влияет на характер протекания динамических процессов в приводе агрегата.

Зазор в обгонной муфте привода измельчающего барабана комбайна на «резком» режиме разгона рабочих органов не оказывает заметного влияния на величину и вид кривой крутящего момента на хвостовике ВОМ.

Выводы. Полученные результаты натурных испытаний агрегатов с активными рабочими органами в режиме их разгона показал, что для оптимизации работы механизма ВОМ с точки зрения снижения максимальных динамических нагрузок в приводе необходимо следующее:

-

1. Осуществлять разгон активных рабочих органов с минимально возможной частотой вращения коленчатого вала двигателя трактора.

-

2. Использовать кран управления фрикционной муфты ВОМ, обеспечивающий заданный режим включения.

-

3. Фрикционная муфта ВОМ трактора должна иметь регулируемый момент трения, величина которого должна устанавливаться в зависимости от момента инерции рабочих органов присоединяемой к трактору сельскохозяйственной машины.

-

4. Для реализации данных рекомендаций можно в привод ВОМ трактора установить следующие механизмы: «Распределительное устройство для управления фрикционной муфтой» (авторское свидетельство SU 1 303 763 A1) и «Гидроуправляемая фрикционная муфта с регулируемым моментом трения» (патент на полезную модель RU 209693 U1).

Список литературы Влияние муфты вала отбора мощности на нагруженность трансмиссии агрегата

- Хабардин С.В., Шишкин А.В. Результаты определения механического КПД трансмиссии при тяговых испытаниях тракторов в процессе трогания с места под нагрузкой // Вестник ИрГСХА. 2013. № 56. С. 128–134. EDN: RBYCVJ.

- Курочкин С.В. Анализ концепций бесступенчатой трансмиссии тракторов // Тракторы и сельхозмашины. 2023. Т. 90. № 1. С. 33–38. DOI: 10.17816/0321-4443-119948. EDN: MLMLCD.

- Сидорова А.В., Степин П.И., Сидоров В.Н. Имитационное моделирование колебаний центра масс колесной машины с помощью программы Simulink // Инженерный вестник Дона. 2020. № 4 (64). С. 3. EDN: VVKADR.

- Сидоров М.В., Сидоров В.Н. Имитационное моделирование трансмиссии трактора МТЗ-82 в среде Simulink // Инженерный вестник Дона. 2020. № 12 (72). С. 159–168. EDN: VHXUNO.

- Заруцкий С.А., Власенко Е.А. Автоматизация анализа данных экспериментальных исследований // Инженерный вестник Дона. 2018. № 1 (48). С. 69. EDN: XSMPJZ.

- Zhileykin M., Sirotin P. Research of dynamics of movement of grain and forage harvesters by methods of mathematical and imitating modeling // IOP Conference Series: materials Science and Engineering: Design Technologies for Wheeled and Tracked Vehicles, MMBC 2019, Moscow, October 01–02, 2019. Vol. 820. Moscow: Institute of Physics Publishing, 2020. P. 012026. DOI: 10.1088/1757-899X/820/1/012026. EDN: AZVVNI.

- Колчина Л.М. Современные комбинированные широкозахватные посевные комплексы // Техника и оборудование для села. 2012. № 5. С. 15–18. EDN: OYOKZH.

- Несмиян А.Ю., Арженовский А.Г., Асатурян С.В., Черемисин М.Ю., Асатурян А.В. Комбинированное почвообрабатывающее орудие на базе чизельного плугарыхлителя // Сельский механизатор. 2023. № 9. С. 4–6. DOI: 10.47336/0131-7393-2023-9-4-5-6-12. EDN: NVXYBA.

- Коношин И.В., Булавинцев Р.А., Пупавцев И.Е. Опыт эксплуатации посевного комплекса Джон Дир 730 // Вестник Курской государственной сельскохозяйственной академии. 2018. № 9. С. 173–178. EDN: YTASEX.

- Orlyanskiy A., Orlyanskaya I., Petenev A., E. Kulaev, A. Bobryshov Types of bale loaders and their comparative performance // IOP Conference Series: materials Science and Engineering, Rostov-on-Don, October 20–22, 2020. Rostov- on-Don, 2020. P. 012132. DOI 10.1088/1757-899X/1001/1/012132. EDN: TPIOWO.

- Aduov M.A., Kapov S.N., Nukusheva S.А., Kaspakov E.Zh., Volodya К. The results of the laboratory and field tests of seeders with combined ploughares. International scientific journal mechanization in agriculture // International scientific journal Mechanization in Agriculture. 2017. Vol. 63, No 2. Р. 60–63. https://stumejournals.com/journals/am/2017/2/60.full.pdf (дата обращения 15.03.2024

- Кузьмин Д.Е., Шмидт А.Н., Мяло В.В., Союнов А.С. Анализ посевных комплексов отечественного производства (РФ) // Вестник современных исследований. 2018. № 12.15 (27). С. 152–154. EDN: YVNHKP.

- Aduov M.A., Nukusheva S.A., Kaspakov E.Z., Tarabaev B.K., Isenov K.G., Volodya K., Kapov S.N. The influence of random technological and control impacts on the process of seed sowing and mineral fertilizers // Ecology, Environment and Conservation. 2017. Vol. 23. No 1. P. 267–277. EDN: XMWTQU.

- Стручков А.В., Ереско С.П., Ереско Т.Т., Климов А.А. Результаты экспериментальных исследований крутильной податливости трансмиссии трактора // Решетневские чтения. 2014. Т. 1. С. 311–313. EDN: SXZSMN.

- Кузнецов Е.В., Сухов А.А. Разработка методов применения гидромеханических трансмиссий на тягово-транспортных средствах // NovaInfo.Ru. 2017. Т. 1. № 68. С. 28–33. EDN: YSQUNN.

- Бобрышов А.В., Петенев А.Н., Орлянская И.А., Орлянский А.В., Капов С.Н. Снижение максимальных динамических нагрузок в приводе сельскохозяйственных агрегатов с активными рабочими органами // Аграрная наука и производство в условиях становления цифровой экономики Российской Федерации и мирового сообщества: сборник научных трудов по материалам 17 Международной научно-практической конференции ФМСХ, в рамках 23-й специализированной агропромышленной выставки «Агроуниверсал-2021» и 21-й Российской выставки племенных овец и коз, Ставрополь, 01–31 мая 2021 года. Ставрополь: АГРУС, 2021. С. 85–91. EDN: ZLUATT.