Влияние обработки абразивным потоком на шероховатость и микротвердость поверхности малых каналов (отверстий) в образцах заготовок из стали 12Х18Н10Т

Автор: Левко В.А., Литовка О.В., Петецкая А.Е., Иванов П.А., Снетков П.А.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 1 т.26, 2025 года.

Бесплатный доступ

Статья содержит результаты исследований по влияние обработки абразивным потоком на шероховатость и микротвердость поверхности малых каналов (отверстий) в образцах заготовок из стали 12Х18Н10Т. Получены эмпирические зависимости изменения шероховатости и микротвёрдости поверхности малого канала от степени наполнения рабочей среды пластификатором и давления сдвига гидравлической системы с экстремумами данных функций в исследуемой области. На основе этих зависимостей выбран состав рабочей среды: степень наполнения основы рабочей среды (при неизменном содержании белого электрокорунда – 30 %) пластификатором в виде алмазной пасты (АСН 60/40 ВОМ Г) Ка 40 % и каучука СКТ 30 % соответственно. В результате обработки абразивным потоком удалось уменьшить величину шероховатости поверхностного слоя с Ra = 0,49–0,62 мкм до Ra = 0,047–0,06 мкм, а также увеличить микротвёр-дость поверхности от величины h = 188–192 HB до h = 213–220 HB. Величина упрочненного слоя ≈ 7,24 мкм. Анализ профилограмм поверхности показывает, что в результате обработки абразивным потоком существенно уменьшились как высотные параметры шероховатости (средние – Ra, Rz, Rp; максимальные – Rmax), так и глубинные параметры шероховатости (Rk). При помощи электронной микроскопии (SEM MAG) проведена качественная оценка структуры поверхностного слоя малого канала. Полученные результаты показывают хорошую обрабатываемость абразивным потоком заготовок из аустенитных сталей, в частности стали 12Х18Н10Т.

Обработка абразивным потоком, сталь 12Х18Н10Т, шероховатость, микротвёрдость, малый канал

Короткий адрес: https://sciup.org/148330592

IDR: 148330592 | УДК: 621.923.01 | DOI: 10.31772/2712-8970-2025-26-1-140-152

Текст научной статьи Влияние обработки абразивным потоком на шероховатость и микротвердость поверхности малых каналов (отверстий) в образцах заготовок из стали 12Х18Н10Т

В настоящее время одной из проблем в производстве деталей из аустенитных сталей остается окончательная обработка внутренних поверхностей каналов (отверстий) с малой площадью поперечного сечения. Так, при оценке качества выполнения отверстия малого диаметра основными критериями являются точность, форма, наличие и размер конусности по глубине канала, шероховатость поверхности, наличие микротрещин, грата [1].

Для формообразования таких поверхностей широко применяют различные способы: резание (сверление) сверлами малого диаметра, лазерным и электронным лучом; электроэрозионную обработку; электрохимическую и ультразвуковую обработку; струйно-абразивную обработку и др., каждый из которых имеет свои достоинства и недостатки [2]. Одним из недостатков является невысокое качество поверхности таких каналов.

В машиностроении для уменьшения шероховатости и повышения микротвердости поверхностного слоя деталей из аустенитных сталей применяют такие отделочно-упрочняющие технологии, как ультразвуковое ударное упрочнение бойками [3] и шариками в вакууме [4], комплексное жидкостное [5] и плазменное азотирование [6], лазерное упрочнение [7], фрикционную [8], дробеструйную [9] и ионно-плазменную обработку [10]. Однако в случае обработки таких труднодоступных поверхностей, как отверстия и каналы малых поперечных сечений, вышеперечисленные технологии имеют целый ряд ограничений.

Для окончательной обработки малых отверстий и каналов все более широкое применение находит обработка абразивным потоком (abrasive flow machining (AFM)), при которой высоковязкий материал (рабочая среда), равномерно наполненный абразивными частицами, возвратно-поступательно перемещается поршнями рабочих цилиндров через обрабатываемую деталь. При таком течении среда копирует форму обрабатываемого канала, создавая сжимающее давление на обрабатываемую поверхность и осуществляя абразивный контакт [11].

Начиная с 80-х гг. прошлого века, метод AFM стал применяться для удаления дефектного слоя в отверстиях охлаждения лопаток и дисков, обработанных лазером или электроэрозионной обработкой, снятия заусенцев в отверстиях форсунок для распыления топлива и полирования литых поверхностей лопаток, колёс компрессора и рабочих колёс [12].

В настоящее время данная технология все чаще применяется для уменьшения шероховатости и повышения микротвердости закрытых каналов деталей из аустенитно-мартенситных сталей [13], в том числе полученных методом селективного лазерного сплавления [14].

Обработкой абразивным потоком внутренних каналов образцов из мартенситностареющей стали 300, полученных селективным лазерным сплавлением, удалось повысить усталостную прочность на 26 %. Однако при уменьшении диаметра обрабатываемых отверстий до 3 мм и менее возникли проблемы с течением среды в этих отверстиях [15].

Эти проблемы связаны с высокой вязкостью рабочей среды традиционного состава. Известно, что для обработки таких отверстий в небольших по размеру деталях широко применяют метод micro AFM, в котором в качестве основы рабочей среды используют низкомолекулярные неньютоновские среды [16]. Однако применение технологии micro AFM относительно деталей из труднообрабатываемых сплавов ведет к снижению производительности обработки, так как низкомолекулярные среды слабо проявляют упругие свойства [17].

Добавление в высокомолекулярную среду алмазной пасты позволяет управлять вязкостью рабочей среды относительно геометрических характеристик обрабатываемого канала и осуществлять окончательную обработку двунаправленной AFM.

Цель работы – исследование влияния обработки абразивным потоком рабочей среды средней вязкости на шероховатость и микротвердость внутренней поверхности малых каналов образцов из аустенитной стали 12Х18Н10Т.

Методика проведения исследований

В результате предыдущих исследований процесса абразивно-экструзионной обработки малых отверстий экспериментально определен такой состав рабочий среды, при котором сохраняется возможность ее сдвигового течения в отверстии с малым поперечным сечением и максимальное по величине напряженно-деформированное состояние, позволяющее добиваться максимальной производительности обработки малых каналов в образцах из алюминиевого сплава АМг6. Состав среды (весовой): каучук СКТ – 40 %, алмазная паста – 60 %, дисперсность белого электрокорунда Ва = 40 – 63 мкм. Использована паста АСН 60/40 ВОМ Г – Ка = 28 %. Сдвигающее давление P вх = 12 МПа. Время обработки – 60 с. Обработка проведена на установке УЭШ-25 [17].

За методическую основу данных исследований была принята вышеописанная методика с учетом того, что полученные ранее зависимости шероховатости обработанного отверстия Ra монотонно убывают на всем исследуемом интервале, а величина удаленного слоя металла Δ l при обработке монотонно возрастает, т. е. экстремумы не определены [17].

Для поиска экстремумов эмпирических зависимостей шероховатости Ra от состава рабочей среды и давления сдвига гидравлической системы P сд предложено расширить интервал варьирования параметров весового содержания компонентов рабочей среды.

Эксперименты проведены по плану Коно (m = 2, число повторений на одном уровне – 6). Варьируемые факторы: степень наполнения основы рабочей среды (при неизменном содержании белого электрокорунда – 30 %) пластификатором в виде алмазной пасты (АСН 60/40 ВОМ Г) Ка – 30, 40, 50 % и каучука СКТ – 40, 30 и 20 % соответственно; давление сдвига гидравлической системы P сд – 8, 10, 12 МПа. В качестве наполнителя использованы зерна нормального электрокорунда. Зернистость зерен Ва = 63 мкм определена по рекомендациям выбора вида и величины зерна наполнителя при обработке абразивным потоком [18]. Время обработки и величина сдвигающего давления остались такими же, как и в предыдущем исследовании. Для математической обработки произведено кодирование переменных x 1 = Ка , x 2 = Ва , y 1 = Ra , y 2 = h .

Из свойств стали 12Х18Н10Т необходимо отметить следующие: плотность – 7,9 г/см3; модуль упругости (модуль Юнга) – 193 ГПа; предел прочности на растяжение – в отожженном состоянии около 520–680 МП, после термообработки до 900 МПа; предел текучести в отожженном состоянии 205 МПа, после упрочнения до 600 МПа; относительное удлинение после разрыва – 40–60 %; ударная вязкость – 600–1000 кДж/м2; твердость по Бринеллю – в отожженном состоянии 140–180 HB, после термообработки до 300 HB.

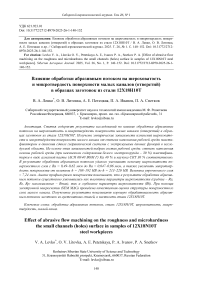

54 образца (рис. 1, а ) выполнены из листового отожженного проката аустенитной стали 12Х18Н10Т (ГОСТ 5632–2014). Малый канал 1 (рис. 1, б ) получен фрезерованием концевой фрезой за один проход, реперная точка 2 предназначена для контроля величины съема металла по результатам обработки абразивным потоком.

а

б

Рис. 1. Образцы заготовок из стали 12Х18Н10Т с малыми каналами: а – набор из 54 образцов; б – единичный образец: 1 – малый канал; 2 – реперная точка

Fig. 1. Samples of 12X18N10T steel workpieces with small channels: a – set of 54 samples; б – single sample: 1 – small channel; 2 – reference point

Геометрические характеристики обрабатываемого канала длина L k = 10 мм, размеры сечения (ширина х высота) 2 x 0,625мм, площадь поперечного сечения S сеч = 1,25 мм2. Форма, размер и угол входного и выходного сечения канала идентичны.

Исходная шероховатость поверхности образцов варьировалась в интервале Ra = 1,2–1,4 мкм, исходная шероховатость поверхности малого канала после фрезерования – Ra = 0,49–0,62 мкм.

Исходная микротвердость поверхности образцов варьировалась в интервале h = 175–179 HB. После фрезерования микротвердость поверхности малых каналов в образцах увеличилась и варьировалась в интервале h = 188–192 HB.

Результаты исследования и их обсуждение

Результаты обработки абразивным потоком 54 образцов с малыми каналами в зависимости от факторов X1 и X2 приведены в табл. 1 и 2.

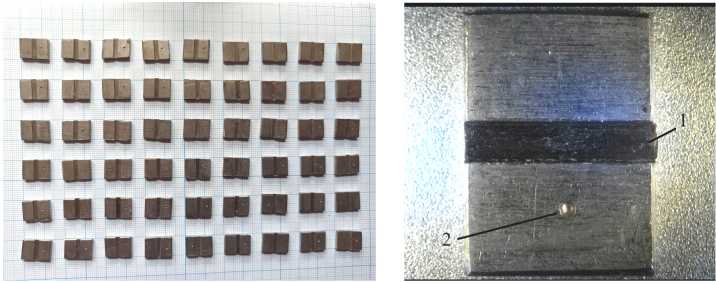

График зависимости изменения шероховатости поверхности малого канала в образце из стали 12Х18Н10Т от степени наполнения рабочей среды пластификатором Ка (X1) и давлением сдвига гидравлической системы P сд (рис. 2, а ) показывает наличие экстремумов эмпирических зависимостей в области 40 % наполнения рабочей среды пластификатором (алмазной пастой) для всего рассматриваемого интервала давлений сдвига.

Таблица 1

Шероховатость поверхности малых каналов после обработки абразивным потоком в зависимости от степени наполнения рабочей среды пластификатором и давлением сдвига гидравлической системы

|

Факторы |

Шероховатость Ra , мкм |

Среднее значение по 6 опытам Ra , мкм |

||||||

|

X1 |

X2 |

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1 |

1 |

0,102 |

0,099 |

0,105 |

0,106 |

0,098 |

0,106 |

0,103 |

|

–1 |

1 |

0,088 |

0,094 |

0,086 |

0,086 |

0,090 |

0,086 |

0,088 |

|

1 |

–1 |

0,120 |

0,130 |

0,123 |

0,135 |

0,127 |

0,125 |

0,127 |

|

–1 |

–1 |

0,099 |

0,095 |

0,095 |

0,101 |

0,105 |

0,105 |

0,100 |

|

1 |

0 |

0,120 |

0,123 |

0,118 |

0,120 |

0,121 |

0,117 |

0,120 |

|

–1 |

0 |

0,095 |

0,098 |

0,091 |

0,095 |

0,095 |

0,103 |

0,096 |

|

0 |

1 |

0,047 |

0,050 |

0,050 |

0,048 |

0,048 |

0,049 |

0,049 |

|

0 |

–1 |

0,065 |

0,067 |

0,069 |

0,070 |

0,065 |

0,065 |

0,067 |

|

0 |

0 |

0,060 |

0,055 |

0,065 |

0,060 |

0,059 |

0,061 |

0,06 |

Таблица 2

Микротвёрдость поверхности малых каналов после обработки абразивным потоком в зависимости от степени наполнения рабочей среды пластификатором и давлением сдвига гидравлической системы

|

Факторы |

Микротвёрдость h , HB |

Среднее значение по 6 опытам h , HB |

||||||

|

X1 |

X2 |

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1 |

1 |

215 |

213 |

216 |

216 |

214 |

216 |

215 |

|

–1 |

1 |

212 |

211 |

210 |

213 |

213,00 |

213 |

212 |

|

1 |

–1 |

209 |

210 |

208 |

209 |

208 |

210 |

209 |

|

–1 |

–1 |

206 |

206 |

205 |

205 |

207 |

207 |

206 |

|

1 |

0 |

212 |

212 |

211 |

213 |

213 |

211 |

212 |

|

–1 |

0 |

209 |

207 |

210 |

210 |

209 |

209 |

209 |

|

0 |

1 |

220 |

221 |

218 |

221 |

220 |

220 |

220 |

|

0 |

–1 |

213 |

211 |

214 |

214 |

213 |

213 |

213 |

|

0 |

0 |

217 |

218 |

218 |

216 |

216 |

217 |

217 |

а

б

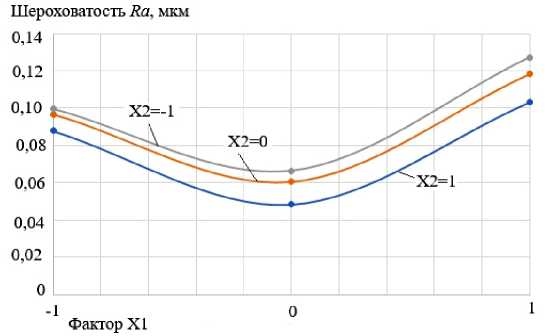

Рис. 2. График зависимости показателей поверхности малого канала в образце из стали 12Х18Н10Т от степени наполнения рабочей среды пластификатором Ка (X1) и давлением сдвига гидравлической системы P сд (X2): а – шероховатости; б – микротвердости

-

Fig. 2. Graph of the dependence of the small channel surface parameters in a 12X18N10T steel sample on the degree of filling of the working medium with plasticizer Ka (X1) and the shear pressure of the hydraulic system Psd (X2): a – roughness; б – microhardness

При таких соотношениях регулируемых факторов X1 и X2 рабочая среда в обрабатываемом образце осуществляет сдвиговое течение с лучшими сочетаниями вязких и упругих свойств. Для показателя микротвердости (рис. 2, б ) экстремум эмпирической зависимости также наблюдается для области 40 % наполнения рабочей среды пластификатором и максимальной величины давления сдвига.

В кодированном выражении эмпирическая зависимость шероховатости определена как шероховатость: Y1 = 60,63 + 10,8X1 – 8,9X2 + 47,1X12 – 3,1X22 – 3,1X1X2. (1)

Статистические характеристики: максимальная дисперсия S2max = 0,236; дисперсия воспроизводимости среднего значения S2(y) = 0,261; дисперсия откликов первого рода S 1 2 = 293,99 (отлична от нуля, так как S 1 2/S2(y) = 1126,4 > F0,05(2;18) = 3,55); дисперсия откликов второго рода S 2 2 = 148567 (значительно отлична от нуля, так как S 2 2/S2(y) = 569222 > F0,05 (3;18) = = 5,09); остаточная дисперсия S2ост = 1,389; значение критерия Фишера при уровне значимости α = 0,05 равняется Fад = 1,389/1,564 = 0,89, что меньше 5,09. Полученное уравнение адекватно описывает экспериментальные данные.

Микротвёрдость: Y1 = 216,8 + 1,5X1 + 3,2X2 – 6,2X12 – 0,2X22. (2)

Статистические характеристики: максимальная дисперсия S2max = 1,333; дисперсия воспроизводимости среднего значения S2(y) = 0,16; дисперсия откликов первого рода S 1 2 = 198,9 (отлична от нуля, так как S 1 2/S2(y) = 1243,1 > F0,05(2;18) = 3,55); дисперсия откликов второго рода S 2 2 = 126601 (значительно отлична от нуля, так как S 2 2/S2(y) = 791256 > F0,05 (3;18) = 5,09); остаточная дисперсия S2ост = 0,148; значение критерия Фишера при уровне значимости α = 0,05 равняется Fад = 0,148/1,564 = 0,09, что меньше 5,09. Полученное уравнение адекватно описывает экспериментальные данные.

По результатам исследования и полученных зависимостей (1) и (2) обработку абразивным потоком малых каналов в образцах из стали 12Х18Н10Т рекомендовано проводить с рабочей средой следующего состава: степень наполнения основы рабочей среды (при неизменном содержании белого электрокорунда – 30 %) пластификатором в виде алмазной пасты (АСН 60/40 ВОМ Г) Ка 40 % и каучука СКТ 30 % соответственно. Максимальное давление сдвига гидравлической системы P сд 12 МПа ограничено техническими возможностями установки.

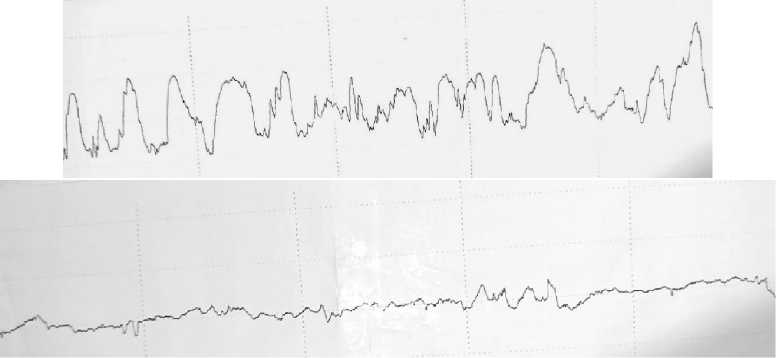

Дальнейшие исследования по качественной и количественной оценке изменения структуры поверхностного слоя были проведены на образцах, обработанных на условиях Ка (X1) = 40 % и P сд (X2) = 12 МПа. Количественная оценка изменения шероховатости поверхностного слоя проведена на основе протоколов профилограмм (рис. 3), полученных на профилометре MarSurf M300. Сравнительная характеристика шероховатости поверхностного слоя малого канала представлена в табл. 3.

Сравнение двух полученных профилограмм показывает, что в результате обработки абразивным потоком существенно уменьшились как высотные параметры шероховатости (средние – Ra , Rz , Rp ; максимальные – R max), так и глубинные параметры шероховатости ( Rk ).

Увеличение материальных составляющих Mr 1 и Mr 2 с 7 до 10 % и с 72 до 87 % соответственно показывает, что в ходе обработки присутствовали такие виды контакта, как микрорезание и пластическая деформация. Этот факт подтверждается возрастанием микротвёрдости поверхности канала после обработки абразивным потоком на 12–15 % (для рассматриваемых образцов с 189–191 до 213–220 HB).

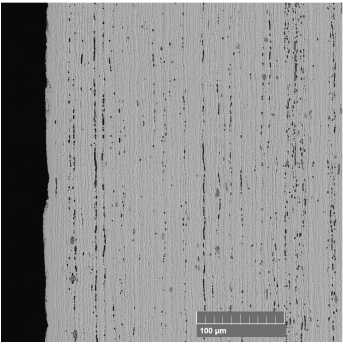

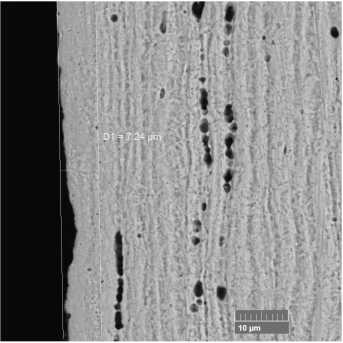

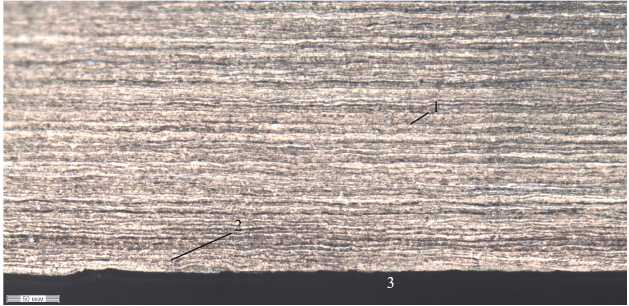

Качественная оценка изменения состояния поверхностного слоя малых каналов образцов из сплава 12Х18Н10Т была проведена на основании изображений, полученных на оптическом микроскопе (рис. 4). При помощи электронной микроскопии (SEM MAG) получено изображение профиля поперечного сечения канала после AFM (рис. 5), структуры поверхностного слоя канала после фрезерования (рис. 6) и обработки абразивным потоком (рис. 7). Для исследования изменения структуры материала образца после обработки абразивным потоком исследован микрошлиф канала (рис. 8), разрезанного вдоль осевой линии.

а б

Рис. 3. Профилограмма поверхности канала: а – после фрезерования; б – после обработки абразивным потоком

-

Fig. 3. Profile of the channel surface: a – after milling; б – after AFM

Таблица 3

Сравнительная характеристика шероховатости поверхностного слоя малого канала после фрезерования и обработки абразивным потоком по протоколам профилограмм

|

Наименование параметров шероховатости |

Численное значение параметров |

|

|

после фрезерования |

после AFM |

|

|

Средняя арифметическая шероховатость, Ra , мкм |

0,464 |

0,047 |

|

Средняя высота неровности, Rz , мкм |

1,954 |

0,345 |

|

Максимальная высота шероховатости, R max, мкм |

2,484 |

0,757 |

|

Средняя высота выступов профиля, Rp , мкм |

0,883 |

0,133 |

|

Глубина шероховатости сердцевины, Rk , мкм |

1,187 |

0,154 |

|

Материальная составляющая определяется для линии разреза, которая отделяет выступающие пики от основного профиля шероховатости; Mr 1, % |

7 |

10 |

|

Материальная составляющая определяется для линии разреза, которая отделяет глубокие впадины от основного профиля шероховатости; Mr 2, % |

72 |

87 |

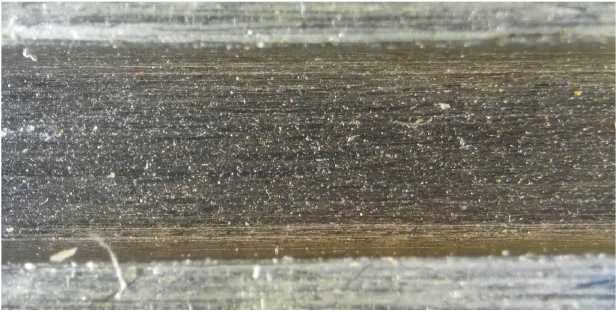

Для структуры поверхности образцов в исходном состоянии (рис. 4, а ) характерны следы проката в продольном направлении, образующие регулярную шероховатость. На поверхности также видны царапины от механического воздействия при перемещении образцов и их формообразования. После фрезерования структура поверхности малого канала (рис. 4, б ) претерпела ряд изменений. Она представлена комплексом параллельных царапин и впадин следа фрезы, которые подтверждаются протоколом профилограммы поверхности (см. рис. 3, а ).

В целом поверхность малого канала соответствует типовой структуре поверхности деталей из стали 12Х18Н10Т после фрезерной обработки.

После обработки абразивным потоком направление шероховатости поверхности не изменилось (рис. 4, в ), но глубина царапин существенно уменьшилась. Микронеровности следа от фрезы полностью удалены. Это подтверждено протоколом профилограммы (см. рис. 3, б ), а также уменьшением показателей R max с 2,484 до 0,757 мкм, Rp с 0,883 до 0,133 мкм и Rk с 1,187 до 0,154 мкм.

Увеличение с 72 до 87 % материальной составляющей для линии разреза, отделяющей глубокие впадины от основного профиля шероховатости, позволяет сделать вывод о том, что дефектные слои от предшествующих операций проката и фрезерования полностью удалены. Увеличение материальной составляющей для линии разреза, отделяющей выступающие пики от основного профиля шероховатости, с 7 до 10 % также свидетельствует о выравнивании структуры микронеровностей поверхностного слоя.

После обработки абразивным потоком была получена равномерная структура поверхностного слоя. При этом величина шероховатости была уменьшена с Ra = 0,49–0,62 мкм до Ra = 0,047–0,06 мкм. Микротвёрдость поверхности в результате AFM увеличилась от величины h = 188–192 HB до h = 213–220 HB.

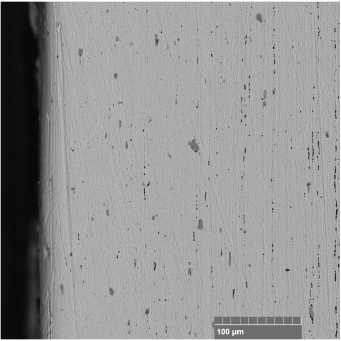

В целом в структуре поверхности наблюдается слоистость материала и наличие микровключений, характерных для основного слоя материала образца на микрошлифах (рис. 8).

Форма поперечного сечения малого канала соответствует профилю концевой фрезы. Анализ геометрического контура профиля выходной кромки поперечного сечения канала после AFM (рис. 5) показывает равномерность обработки всего профиля в пределах заданных допусков на обработку.

Изображение поверхностного слоя канала после фрезерования (рис. 6) также показывает наличие ряда микронеровностей разной высоты и длины.

б

в

Рис. 4. Структура поверхности канала:

а – поверхность образца до формообразования канала; б – после фрезерования;

в – после 60 с обработки абразивным потоком

-

Fig. 4. Structure of the channel surface:

-

a – sample surface before channel formation; б – after milling;

в – after 60 seconds of AFM

Рис. 5. Геометрический контур профиля поперечного сечения канала после AFM (142 x)

Fig. 5. Geometrical contour of the channel cross-section profile after AFM (142 x)

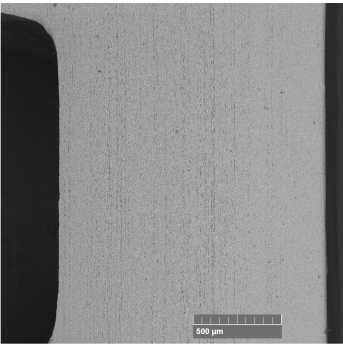

Структура поверхностного слоя канала после обработки абразивным потоком, полученная при помощи электронной микроскопии (SEM MAG) (рис. 7), показывает наличие упрочненного слоя. Изображение с увеличением 710 x (рис. 7, а ) показывает относительную равномерность этого слоя относительно всей поверхности канала, а изображение с увеличением 4,33 kx (рис. 7, б ) дало возможность установить толщину упрочненного слоя ≈ 7,24 мкм. Топография обработанной поверхности (рис. 7) также демонстрирует увеличение материальных составляющих Mr 1 и Mr 2.

Рис. 6. Структура поверхностного слоя канала после фрезерования (708x)

Fig. 6. Structure of the surface layer of the channel after milling (708x)

а

Рис. 7. Структура поверхностного слоя канала после обработки абразивным потоком: а – увеличение 710 x; б – увеличение 4,33 kx

б

Fig. 7. Structure of the surface layer of the channel after AFM: a – magnification 710 x; b – magnification 4.33 kx

Микрошлиф образца (рис. 8), демонстрирующий структуру его материала, также подтверждает увеличение микротвёрдости поверхностного слоя. Так, основной материал имеет слоистую структуру зоны 1 , характерную для стали 12Х18Н10Т. В поверхностном слое зоны 2 толщины слоев уменьшаются, что свидетельствует об их деформации. Область 3 соответствует радиусу скругления боковой стенки канала.

б

Рис. 8. Структура материала образца, разрезанного вдоль осевой линии канала (микрошлиф): а – увеличение 1,52 kx; б – увеличение 3,81 kx

Fig. 8. Structure of the sample material cut along the channel centerline after AFM (microsection) of the channel surface cut: a – magnification 1.52 kx; b – magnification 3.81 kx

Таким образом, в результате обработки абразивным потоком рабочей среды установленного состава за один этап удалось обеспечить существенное уменьшение шероховатости поверхностного слоя малого канала и увеличить его микротвёрдость. Это показывает хорошую обрабатываемость стали 12Х18Н10Т в отличие от сталей аустенитно-мартенситного типа и сплавов порошкового молибдена, обработка которых проводилась в два этапа [13; 19].

Заключение

В результате исследований зависимости изменения шероховатости и микротвёрдости поверхности малого канала в образце из стали 12Х18Н10Т от степени наполнения рабочей среды пластификатором и давления сдвига гидравлической системы получены эмпирические зависимости с экстремумами данных функций в исследуемой области.

Это позволило рекомендовать обработку абразивным потоком рабочей среды следующего состава: степень наполнения основы рабочей среды (при неизменном содержании белого электрокорунда – 30 %) пластификатором в виде алмазной пасты (АСН 60/40 ВОМ Г) Ка 40 % и каучука СКТ 30 % соответственно.

В результате обработки абразивным потоком удалось уменьшить величину шероховатости поверхностного слоя с Ra = 0,49–0,62 мкм до Ra = 0,047–0,06 мкм, а также увеличить микротвёрдость поверхности от величины h = 188–192 HB до h = 213–220 HB. Величина упрочненно- го слоя ≈ 7,24 мкм. Анализ профилограмм поверхности показывает, что в результате обработки абразивным потоком существенно уменьшились как высотные параметры шероховатости (средние – Ra, Rz, Rp; максимальные – Rmax), так и глубинные параметры шероховатости (Rk).

Полученные результаты показывают хорошую обрабатываемость абразивным потоком заготовок из стали 12Х18Н10Т.