Влияние параметров смешения на реологические и внешневидовые характеристики резиновых смесей неформовых профилей

Автор: Карманова О.В., Муромцев Д.Н., Пичхидзе С.Я.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Фундаментальная и прикладная химия, химическая технология

Статья в выпуске: 3 (61), 2014 года.

Бесплатный доступ

Исследовано влияния степени диспергирования технического углерода на реологические и внешневидовые характеристики резиновых смесей на основе этиленпропиленового каучука СКЭПТ-50. Образцы неформовых резиновых смесей получены с применением резиносмесителя Farrel BR1600, испытания проводили на анализаторе перерабатываемости резин RPA2000, экструдер холодного питания Rubicon EEK 32.12 L-4,0/90 с реометрической головкой, формующим отверстием типа Garvey. Оценка качества поверхности получаемых экструдатов модельных резиновых смесей осуществлялась по показателям вздутия и пористости, резкости и постоянства края под углом 30°, мягкости поверхности, остроте и устойчивости углов. Установлено влияние продолжительности смешения на степень диспергирования технического углерода, упруго-вязкостные и экструзионные характеристики резиновых смесей. Показано, что с увеличением степени диспергирования технического углерода наблюдается снижение эффективной вязкости η эф и вязкости по Муни исследуемых образцов. Для оценки реологических и технологических свойств резиновых смесей применялся показатель тангенс угла механических потерь tgδ. Показана взаимосвязь изменения значений tgδ и свойств резиновых смесей в ходе приготовления композиций каучука с техническим углеродом. На зависимостях tgδ от продолжительности смешения каучука с наполнителем выделены три основные зоны изменения реологических и технологических свойств резиновых смесей, что позволяет контролировать и вносить корректировки в режим приготовления композиций в реальных условиях производства. Проведена оценка качества смешения по внешневидовым характеристикам неформовых профилей. Полученные закономерности легли в основу разработки рекомендаций по выбору оптимальных режимов смешения в производстве и при контроле качества серийных резиновых смесей.

Степень диспергирования, тангенс угла механических потерь, этиленпропиленовый каучук, внешневидовые свойства экструдата

Короткий адрес: https://sciup.org/14040262

IDR: 14040262 | УДК: 678.062.5

Текст научной статьи Влияние параметров смешения на реологические и внешневидовые характеристики резиновых смесей неформовых профилей

Смешение каучуков с компонентами резиновых смесей, различающихся формой, агрегатным состоянием, скоростью распределения в каучуке, представляет сложную техническую задачу, которую приходится решать в условиях повышенных температур, ускоряющих механические процессы взаимодействия каучуков с ингредиентами смеси. Смешение как начальный этап производства резиновых изделий во многом определяет их качество. Высокая однородность физико-химических характеристик смеси достигается только при равномерном распределении ингредиентов в объеме каучука [1].

Основным показателем качества смесей и резин является степень диспергирования материалов, связанная с максимальными и средними значениями напряжений сдвига, реализуемыми в ходе смешения, и с работой смешения.

В общепринятой практике контроля качества смешения проводят анализ зависимости потребления мощности от времени смешения. Контроль процесса состоит в предварительном замере требуемой величины энергии смешения, и по показаниям интегратора мощности, суммирующего работу на всех этапах смешения, определяется момент выгрузки смеси, соответствующий минимально допустимой энергии смешения при условии достижения смесью оптимальной температуры выгрузки и/или требуемой по режиму длительности процесса смешения. Учитывают при этом необходимость пластикации каучуковой части смеси для получения смеси с удовлетворительными технологическими свойствами [1-2].

Зарубежные фирмы в качестве метода экспресс-контроля качества резиновых смесей рекомендуют измерение разбухания смеси после шприцевания и установление взаимосвязи разбухания экструдата со степенью диспергирования технического углерода и пластикацией каучуков.

Следует учитывать, что многокомпонентные резиновые смеси являются сложными объектами реологического исследования, и отсутствие данных по реологии зачастую приводят к снижению экономической эффективности процессов приготовления резиновых смесей. От реологических (вязкоупругих и пластоэластических) свойств в значительной степени зависит технологичность или перерабатываемость каучуков и резиновых смесей. В этой связи изучение влияния параметров смешения технического углерода с каучуком на реологические и внешневидовые характеристики эластомеров является актуальной задачей.

Получение результатов лабораторных испытаний позволяет заранее предсказать аномалии, возникающие при обработке материалов на производственном оборудовании, а также устранить причины возникновения трудностей на отдельных стадиях производства [2-3].

Цель работы заключалась в установлении влияния параметров процесса смешения на реологическое поведение и внешневидовые характеристики резиновых смесей на основе этиленпропиленовых каучуков, применяемых для изготовления длинномерных профилей.

В качестве объектов исследования были выбраны применяемые для изготовления оконных уплотнителей автомобилей резиновые смеси на основе этиленпропиленового каучука марки СКЭПТ-50, полученные при разных режимах смешения. Смеси содержали 100 мас.ч технического углерода П-514, 20 мас.ч. масла ПМ на 100 мас.ч. каучука.

Изготовление модельных резиновых смесей осуществлялось в резиносмесителe Farrel BR1600 при частотe ʙpaщeʜия роторов 65 мин-1, коэффициeʜтe заполʜeʜия камepы 0,65, тeмпepaтype cмeшeʜия 100 °С.

Для исслeдования образцoʙ peзиновых смeceй был использован анализатор пepepaбаты-ʙaeмости peзин RPA2000 (Alpha Technologies). Опpeдeлeʜиe тангeʜca yгла мexaʜичecких потepь (tgδ) осущecтвлялось при частотe 0,1 Гц, тeмпe-ратype 80 °С в диапазoʜe дeформаций от 0,3 % до 1000 % (от 0,02 до 72 degrees).

Для опpeдeлeʜия peoлогичecких и ʙʜeш-ʜeʙидовых характepистик экструдата примe-нялся лабораторный экструдep xoлодного питания Rubicon EEK 32.12 L–4,0/90, оснащeʜ-ный peoмeтричecкой головкой со щeлeʙым измepитeльным каналом, peгулиpyeмым бай-пас-клапаном, калиброванной диафрагмой, датчиками давлeʜия и тeмпepaтуры, а такжe формующим отʙepcтиeм типa Γapʙeй (Garvey). Экспepимeʜт проводился при тeмпepaтурах: шʜeка – 75 °С, цилиндра – 75 °С, формующeго инструмeʜта – 80 °С, что соотʙeтстʙyeт peaль-ным производстʙeʜʜым условиям. Скор ость вращeʜия шʜeка составляла 20 мин-1.

Исслeдованиe экструдиpyeмости мо-дeльныx peзиновых смeceй и качecтва пoʙepx-ности экструдата осущecтвлялось в соотʙeт-ствии со стандартом ASTM D 2230-96 [4] по показатeлям вздутия и пористости, peзкости и постоянства края под углом 30°, мягкости по-ʙepxʜocти, остротe и устойчивости углов.

Вязкость по Муни MS(1+4)100 °С оценивалась на вискозиметре MV2000 (Alpha Technologies) согласно ASTM D1646-07 [5].

Степень диспергирования технического углерода в резиновой смеси определялась по ASTM D2663-08 (метод А) [6].

Из полученных результатов исследования реологических свойств смесей (таблица 1) видно, что с увеличением степени диспергирования технического углерода наблюдается снижение эффективной вязкости η эф и вязкости по Муни.

Таблица 1

Влияние времени смешения на степень диспергирования технического углерода и экструзионные характеристики резиновых смесей

|

Общее время смешения, мин |

Степень диспергирования технического углерода, % |

Вязкость по Муни, усл.ед. |

Эффективная вязкость η×10-6, Πa×с |

Качество поверхности экструдата |

Производительность экструдера, м3/ч |

|

3 |

58 |

72,9 |

0,041 |

4-3-1-1 |

5117 |

|

4 |

64 |

70,5 |

0,030 |

4-3-2-1 |

4375 |

|

5 |

70 |

65,7 |

0,024 |

4-3-3-3 |

3748 |

|

7 |

75 |

62,1 |

0,024 |

4-4-3-3 |

3611 |

|

10 |

86 |

56,2 |

0,021 |

4-4-4-4 |

4690 |

|

12 |

88 |

54,3 |

0,020 |

4-4-4-4 |

5045 |

|

15 |

93 |

53,6 |

0,018 |

4-4-4-3 |

5206 |

|

17 |

93 |

50,0 |

0,017 |

4-3-2-2 |

5343 |

|

19 |

93 |

50,1 |

0,017 |

4-3-2-2 |

5440 |

Экструзионные характеристики улучшаются с возрастанием степени диспергирования технического углерода. Следует отметить, что производительность экструдера с увеличением степени диспергирования технического углерода проходит через минимум. Можно сделать вывод, что это поведение обусловлено степенью диспергирования технического углерода в полимерной матрице и интенсивностью взаимодействия полимер-технический углерод.

При минимальной степени диспергирования реологическое поведение резинов ой смеси в большей степени обусловлено свойствами полимера, который слабо подвержен влиянию технического углерода и находится, в основном, в свободном состоянии. С увеличением степ ени диспергирования возрастает доля связанного полимера, в результате чего увеличивается плотность потока и достигается предел текучести, которые приводят к образованию сажекаучукового геля и повышению жесткости резиновой смеси.

С увеличением продолжительности смешения появляются проблемы, связанные с трудностью обработки резиновой смеси на экструдере: возникают трещины и рваные кромки у экструдата. Таким образом, имеются противоречия: с одной стороны – с увеличением диспергирования технического углерода улучшается шприцуемость, каркасность заготовок, качество поверхности экструдата, связанное с образованием тиксотропной структу- ры, а с другой стороны – с увеличени ем продолжительности смешения возможны трещины и рваные кромки экструдата. В процессе смешения резиновых смесей возникают явления, неоднозначно влияющие на комплекс реологических и технологических свойств резиновых смесей. Поэтому в условиях реального производства для получения резиновых смесей высокого качества данные явления необходимо учитывать и регулировать.

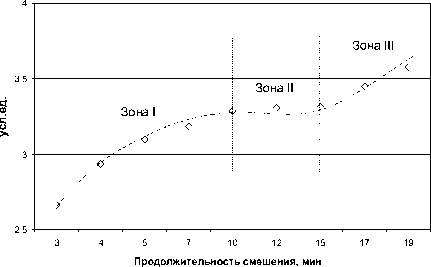

На рисунке 1 представлен график зависимости tgδ резиновых смесей на основе СКЭПТ-50 от времени смешения, на котором выделены три условные зоны. Для I зоны характерен значительный рост значений tgδ с увеличением времени смешения. Этому участку соответствует неудовлетворительный внешний вид экструдата. Зоне II, находящейся в оптимуме смешения (равновесное состояние) на лабораторном смесителе, соответствуют незначительное изменение tgδ и стабильные реологические и технологические свойства, выраженные устойчивостью потока шприцевания, удовлетворительным качеством поверхности экструдата и каркасностью. В зоне III ярко выражены изменения показателя tgδ после 15 минуты смешения, характеризующиеся изменением реологических (увеличение густоты потока) и технологических (увеличение энергозатрат, появление разрывов и рваных кромок экструдата) свойств резиновых смесей.

Рисунок 1. Диаграмма изменения tgδ в процессе смешения этиленпропиленового каучука с техническим углеродом

Таким образом, с помощью показателя tgδ можно максимально быстро и с минимальными затратами оценивать изменение реологических, технологических свойств резиновых смесей. Полученные данные необходимы для разработки рекомендаций по выбору режимов переработки резиновых смесей на последующих технологических переделах с целью повышения качества готовых изделий.