Влияние подвижности цементно-песчаного раствора на качество 3D печатного затвердевшего композита

Автор: Мухаметрахимов Рустем Ханифович, Лукманова Лилия Валиевна

Журнал: Строительство уникальных зданий и сооружений @unistroy

Статья в выпуске: 1 (94), 2021 года.

Бесплатный доступ

Вступление. Основным требованием к формуемости при 3D-печати бетона (3DCP), в отличие от классической технологии изготовления бетона, является стабильность размеров свежеуложенных слоев. Стабильность размеров выражается в сохранении геометрических размеров формованного элемента, прочности, однородности и положения в пространстве под воздействием технологических и эксплуатационных факторов и определяет качество строительной продукции. Изучено влияние подвижности немодифицированного цементно-песчаного раствора на качество 3D-печати упрочненных композитов на их основе. Материалы и методы. Подвижность миномета определялась по ГОСТ 5802-86. Образцы формовали методом послойной экструзии на строительном 3D-принтере «АМТ С-6044» (ООО «СПЕЦАВИА», Ярославль, Россия). Определение дефектов цементно-песчаной растворной смеси и затвердевших композитов проводилось визуально-инструментальным методом. Кинетику структуры растворной смеси определяли согласно ASTM C403 с использованием карманного пенетрометра C194. Полученные результаты. Выявлено, что 3D-печать на исследуемом 3D-принтере возможна на цементно-песчаных растворах классов подвижности от Pk 2 до Pk 4; Однако товары имеют дефекты и повреждения, их внешний вид и характер сильно различаются. Подвижность строительного раствора, напечатанного на 3D-принтере, существенно влияет на кинетику структуры и отклонение геометрических параметров. Показана целесообразность использования пенетрометрического метода при исследовании формирования пластической прочности напечатанной смеси как при коагуляции, так и в начальный период кристаллизации, что эффективно для прогнозирования способности смеси удерживать сформированные слои без деформируя предыдущие. Установлено, что не существует оптимальных составов цементно-песчаной растворной смеси с определенным классом подвижности, одновременно удовлетворяющей всем требованиям рассматриваемых показателей качества затвердевших композитов. Выводы. Показана необходимость применения такого подхода к модификации составов сырьевых смесей для 3D-печати бетона, при котором, в первую очередь, будут достигнуты их оптимальные реологические и технологические свойства, обеспечивающие повышение качества формованных композитов.

Бетон, цемент, строительные растворы, 3d печать, 3dcp, экструзия, аддитивное производство, мобильность, реология

Короткий адрес: https://sciup.org/143175782

IDR: 143175782 | УДК: 69 | DOI: 10.4123/CUBS.94.4

Текст научной статьи Влияние подвижности цементно-песчаного раствора на качество 3D печатного затвердевшего композита

Introduction. The main requirement of formability in the 3D concrete printing (3DCP), in contrast to the classical technology of concrete, is the dimensional stability of freshly laid layers. The dimensional stability is expressed in maintaining the geometric dimensions of the molded element, solidity, uniformity, and position in space under the influence of technological and operational factors, and determines the quality of construction products. The influence of the unmodified cement-sand mortar mobility on the quality of 3D printed hardened composites based on them has been studied. Materials and methods. The mortar mobility was determined following Russian State Standard GOST 5802-86. The samples were molded by layer-by-layer extrusion on a construction 3D printer "AMT S-6044" ("SPETSAVIA LLC", Yaroslavl, Russia). Determination of defects of cement-sand mortar mixture and hardened composites was carried out by visual instrumental method. Structure kinetics of the mortar mix was determined to ASTM C403 using a pocket penetrometer C194. Results . It was revealed that 3D printing on the investigated 3D printer is possible on cement-sand mortar mixtures of mobility classes from Pk 2 to Pk 4; however, the products have defects and damage, their appearance and nature are very different. The 3D printed mortar mobility has a significant effect on the structure kinetics and the deviation of geometric parameters. The expediency of using the penetrometric method in the study of the formation of the plastic strength of the printed mixture both in the coagulation and in the initial crystallization period is shown, which is effective in predicting the ability of the mixture to hold the formed layers without deforming the previous ones. It has been established that there are no optimal compositions of a cement-sand mortar mixture with a certain mobility class, which simultaneously meets all the requirements of the considered quality indicators of hardened composites. Conclusions. It was shown the need to apply such an approach to modifying the compositions of raw mixtures for 3D concrete printing, in which, first of all, their optimal rheological and technological properties will be achieved, ensuring high quality of molded composites increases.

В технологии изготовления бетонных и железобетонных изделий выбор способа формования зависит от ряда факторов, среди которых одними из определяющих являются технологические свойства применяемых бетонных смесей – показатели подвижности или жесткости [1], [2]. Технологические свойства бетонной смеси, в свою очередь, определяются ее составом и свойствами используемых материалов [3]–[5].

В начале XXI века активное распространение получило новое направление в технологии изготовления строительной продукции – 3D-печать бетоном и раствором по трехмерной цифровой модели, отличающаяся высокой степенью автоматизации и механизации процессов [6]–[10]. Однако изделия, получаемые данным способом формования, имеют различные дефекты и повреждения – нарушение геометрических параметров, расплыв смеси, разрывы, пустоты, несплошности структуры и др. [11]–[13]. Данные дефекты отчетливо видны на примере Mukhametrakhimov, R.; Lukmanova, L.

Influence Of Cement-Sand Mortar Mobility On The Quality Of 3D Printed Hardened Composite;

выполненной нами пробной печати образцов криволинейной формы из цементно-песчаной растворной смеси без модифицирующих добавок (рис. 1).

Рис. 1 – Напечатанные на 3D-принтере образцы из цементно-песчаного раствора криволинейной формы с дефектами и повреждениями

Fig. 1 – 3D printed cement-sand mortar samples of a curved shape with defects and damages

Причиной данных дефектов и повреждений являются неоптимальные реологические и технологические характеристики смесей [14]–[19], отсутствие универсальных методов испытаний и контроля их качества в процессе 3D-печати [20], [21].

В классической технологии бетонов наиболее важным технологическим свойством бетонной смеси выделяется удобоукладываемость или формуемость – способность смеси растекаться и принимать заданную форму, сохраняя при этом монолитность и однородность. Удобоукладываемость определяется подвижностью (текучестью) бетонной смеси в момент заполнения формы и пластичностью, т.е. способностью деформироваться без разрыва сплошности [2].

Очевидно, что в технологии формования бетонов методом послойного экструдирования (3D-печати) вышеописанное определение термина «формуемость» не применимо, хотя способность бетонной смеси деформироваться без разрыва сплошности при экструдировании также необходима. Одним из определяющих свойств в технологии 3D-печати бетонной смесью является ее способность принять заданную в трехмерной цифровой модели форму и не растекаться под весом вышележащих слоев, сохраняя при этом монолитность и однородность. Таким образом, на наш взгляд, основным требованием формуемости при 3D-печати является формоустойчивость свежеуложенных слоев.

Таким образом, в работе под формоустойчивостью понимается способность бетонной смеси сохранять геометрические размеры формуемого элемента, монолитность, однородность и его положение в пространстве под воздействием технологических и эксплуатационных факторов.

Анализ нормативных источников в области 3D-печати свидетельствует, что в настоящее время в Российской Федерации утверждены и введены в действие десять национальных стандартов, кроме того Техническим комитетом по стандартизации «Аддитивные технологии» ТК 182 (Technical Committee for Standardization "Additive Technologies" TC182 of Federal Agency on Technical Regulating and Metrology, Russian Federation) разработаны три проекта российских стандартов на аддитивное строительное производство бетонными и растворными смесями. Требования к реологическим и технологическим свойствам бетонных и растворных смесей для 3D-печати данными национальными стандартами и их проектами не регламентируются, а изложенные методы испытаний растворных и бетонных смесей для 3D-печати требуют дальнейшего совершенствования [22].

Анализ научных литературных данных показывает, что на качество печатаемых изделий влияют технологические параметры печати: размер сопла 3D-принтера, скорость движения портальной балки, высота слоя и скорость экструзии [23]. Так, на примере печати изделия на Mukhametrakhimov, R.; Lukmanova, L.

Influence Of Cement-Sand Mortar Mobility On The Quality Of 3D Printed Hardened Composite;

основе геополимерного вяжущего было установлено, что оптимальными параметрами печати являются размер сопла 20 мм, скорость движения портальной балки 20 мм/с, высота слоя 15 мм и скорость экструзии 50% [23]. В дополнение к указанным параметрам печати, оказывающим влияние на качество печати изделий, стоит также выделить такие факторы, как форма поперечного сечения, высота сопла. В работе [24] установлено, что цементная паста, напечатанная круглым соплом, как правило, обеспечивает более высокую адгезию слоев по сравнению с цементной пастой, напечатанной с помощью прямоугольного сопла. Меньшая высота сопла может ухудшить адгезию слоев, если межслойная выемка не обработана должным образом. Более высокая скорость печати незначительно увеличивает адгезию, хоть и при этом обеспечивается более высокая производительность печати.

Конечная форма изделий, изготовленных методом 3D-печати на основе экструзии, по мнению авторов в работе [25] зависит от сочетания следующих факторов: диаметра сопла 3D-принтера, высоты печатаемого слоя, траектории движения рабочего органа 3D-принтера, расхода материала и скорости выдавливания материала, скорости движения сопла, реологических характеристик смеси, высоты изделия, типа изделия, его ориентации и расположения, усадки в процессе твердения.

Однако при большом многообразии технологических параметров 3D-печати, важным условием обеспечения удобоукладываемости бетонной смеси и качества изделий остается ее консистенция, а именно показатели подвижности, соответствующие условиям укладки методом 3D-печати, достижение которых достигается применением смесей, обладающих требуемой формоустойчивостью.

При этом стоит отметить, что в настоящее время имеется ряд работ [26]–[31], в которых технологические и реологические характеристики сырьевых смесей для 3D-печати достигаются путем модификации составов сырьевых смесей. Однако выбор модификаторов с позиции технологичности и качества 3D-печати, минимизации появления дефектов на печатаемых изделиях, обеспечения требуемой скорости структурообразования, влияющей на способность смеси наращивать по высоте слои, по нашему мнению, не обоснован. Конкретные рекомендуемые показатели технологических и реологических характеристик смесей авторами данных работ не приводятся.

Так, для улучшения реологических характеристик сырьевых смесей в работе [30] рассмотрено применение микрокристаллической микроцеллюлозы в составе цементных систем для 3D-печати. Показано, что вязкость и предел текучести строительных растворов, содержащих микроцеллюлозу 1 мас.%, выше на 20,9% и 190,0% соответственно по сравнению с образцами без микроцеллюлозы. В работе [32] рассмотрено использование раствора суперабсорбирующего полимера (многокомпонентная акрилатная композиция «Реновир гидрогель») в составе цементных систем для 3D-печати, применение которого положительно влияет не только на реологические показатели смеси, но и на механические свойства цементных материалов. Влияние применяемых добавок на свойства и качество формования цементно-песчаных и бетонных смесей для 3D-печати не рассматривается.

Для улучшения тиксотропных характеристик сырьевых смесей на основе сульфоалюминатного цемента, а также для повышения способности смеси наращивать слои авторами в работе [28] рекомендуется применять метакаолин, бентонит [27], диатомит [29]. Стоит отметить, что в данной работе не приводится влияние данных добавок с точки зрения обеспечения качества изделий, а именно формирования и развития дефектов, возникающих при 3D-печати.

В работе [31] показано, что применение нанокремнезема для модификации цементного теста является более эффективным, чем другие исследованные частицы (микродиоксид кремния, метакаолин и наноглина), при этом их влияние ограничено максимальной и минимальной скоростью печати. В этой связи авторами исследования [31] предлагается рассмотреть дополнительные химические ускорители, чтобы полностью раскрыть потенциал нанокремнезема как добавки, способствующей повышению способности смеси наращивать слои в процессе 3D-печати.

Для снижения трещинообразования на изделиях, напечатанных на 3D-принтере, весьма эффективными могут являться легкие заполнители из летучей золы с предварительным ее замачиванием холодным способом. По мнению авторов [26] их применение обеспечивает «внутреннее отверждение» смеси с выделением воды и позволяет снизить вероятность появления усадочных трещин при твердении бетона.

Выполненный обзор научной литературы указывает на отсутствие исследований технологических и реологических характеристик немодифицированных смесей для 3D-печати, которые позволили бы определить основные направления оптимизации составов сырьевых смесей путем их модификации и подходить к выбору модифицирующих добавок более обоснованно с позиции образования дефектов при формовании изделий, что в конечном итоге обеспечивало бы получение качественной продукции методом 3D-печати.

Анализ научных исследований в области контроля качества бетонных смесей для 3D-печати и изделий на их основе показывает, что находят применение методы с использованием реометра [33]–[35], методы, основанные на определении скорости ультразвукового импульса [36] и испытания пенетрометром [37]. В связи с тем, что реологические и технологические характеристики сырьевых смесей (бетонных и растворных) формируются в коагуляционный период и изменяются в процессе гидратации вяжущего важным условием является определение характеристик сырьевых смесей не только в коалуляционном периоде, когда смесь характеризуется пластичным состоянием, но и на начальном периоде ее отверждения при переходе в кристаллизационную структуру. В полной мере данным условиям отвечает пенетрометрический метод, кроме того, проведение испытаний с помощью карманного пенетрометра легкореализуемо в условиях строительной площадки.

Цель исследований заключается в изучении влияния подвижности немодифицированной цементно-песчаной растворной смеси на качество затвердевших композитов на их основе, изготовленных методом послойного экструдирования (3D-печати), и выявить роль подвижности растворной смеси в развитии дефектов и повреждений для определения направления дальнейших исследований по модификации составов с позиции технологичности и качества 3D-печати.

Для этого на первом этапе исследований изучено влияние подвижности растворной смеси на особенности формирования геометрических параметров затвердевших композитов (длину, ширину, высоту печатаемых слоев). На втором этапе изучено влияние подвижности растворной смеси на вид и характер возникающих дефектов затвердевших композитов (нарушение прямолинейности слоев, наличие «волн» на поверхности слоев, величина расплыва слоев, образование разрывов между слоями и по длине слоя). Для прогнозирования способности сырьевой смеси удерживать формуемые слои без деформирования предыдущих слоев при оптимальной скорости печати на третьем этапе изучено влияние подвижности растворной смеси на кинетику набора прочности в первые 12 часов структурообразования.

2 Materials and Methods

Исследования выполнялись в лаборатории аддитивных технологий строительного производства в Казанском государственном архитектурно-строительном университете (г. Казань, Российская Федерация).

В качестве исходных материалов для приготовления сырьевой смеси для 3D-печати применялись следующие компоненты:

-

• портландцемент ЦЕМ II/А-Ш 32,5Б производства «SLK Cement» (г. Сухой Лог, Российская Федерация) по ГОСТ 31108-2016 (Russian National State Standard 31108-2016 “Common cements. Specifications”);

-

• речной кварцевый песок с модулем крупности Мк=1,2 по ГОСТ 8736-2014 (Russian

National State Standard 8736-2014 “Sand for construction works. Specifications”);

-

• водопроводная питьевая вода, удовлетворяющая требованиям ГОСТ 23732-2011

(Russian National State Standard 23732-2011 “Water for concrete and mortars. Specifications”).

Для выполнения исследований были изготовлены четыре состава цементно-песчаных растворных смесей различной подвижности (табл. 1). Подвижность составов регулировалась изменением содержания воды при постоянном расходе портландцемента и песка.

Таблица 1. Характеристики составов цементно-песчаных растворов

Table 1. Characteristics of the formulations of cement-sand mortars

Марка по Погружение

Ц/П

подвижности конуса, см

|

П к 1 |

3.3 |

1/2 |

|

П к 2 |

6.5 |

1/2 |

|

П к 3 |

8.7 |

1/2 |

|

П к 4 |

12.0 |

1/2 |

Перемешивание компонентов сырьевой смеси производили в бетоносмесителе принудительного действия в течение 10 минут до получения однородной массы.

Подвижность растворной смеси определялась в соответствии с требованиями ГОСТ 580286 (Russian National State Standard 5802-86 “Mortars. Test methods”) по глубине погружения в нее эталонного конуса.

Формование образцов из цементно-песчаной смеси осуществлялось методом послойного экструдирования на цеховом строительном 3D-принтере «АМТ S-6044» производства компании ООО «СПЕЦАВИА» (г. Ярославль, Российская Федерация), организованному по портальной системе, посредством ее трехмерной печати по заранее разработанной трехмерной цифровой модели (G-code), которая представляла собой полосу длиной 40 см из четырех слоев. Управление 3D-принтером осуществлялось в программе Mach3, скорость вращения шпинделя (параметр экструдирования) составила 20000 ед., скорость подачи (параметр движения печатающей головки) составила 7000 ед.

Определение дефектов цементно-песчаной растворной смеси и затвердевших композитов на ее основе, сформованных методом послойного экструдирования (3D-печати), производилось визуально-инструментальным методом с использованием измерительной металлической линейки по ГОСТ 427-75 (Russian National State Standard 427-75 “Measuring metal rules. Basic parameters and dimensions. Specifications”).

Величину расплыва растворной смеси напечатанных образцов определяли, как отношение максимального значения фактической ширины (b) к минимальному значению фактической высоты слоя (h) .

Кинетику набора прочности растворной смеси во времени определяли в соответствии с требованиями ASTM C403 [38] с помощью карманного пенетрометра С194 производства компании MATEST S.p.A. (Италия) (рис. 2).

Рис. 2 – Определение кинетики набора прочности растворной смеси во времени с помощью карманного пенетрометра

Fig. 2 – Determination of structure kinetics of the mortar mix using a pocket penetrometer

3 Results and Discussion

По результатам первого этапа исследований была изучена возможность осуществления процесса формования сырьевой смеси на используемом строительном 3D-принтере в зависимости от ее подвижности. Установлено, что формование растворной смеси, характеризующейся маркой по подвижности Пк 1, на исследуемом строительном 3D-принтере Mukhametrakhimov, R.; Lukmanova, L.

Influence Of Cement-Sand Mortar Mobility On The Quality Of 3D Printed Hardened Composite;

невозможно, что проявляется в блокировании вращения шнека строительного 3D-принтера и, соответственно, невозможности выдавливания сырьевой смеси через сопло 3D-принтера. Формование растворной смеси марки по подвижности Пк 2, Пк 3, Пк 4 на исследуемом строительном 3D-принтере осуществимо, однако качество сформованных образцов значительно отличается друг от друга (рис. 3).

Рис. 3 – Затвердевшие композиты, напечатанные на 3D-принтере (вид сверху): слева направо – Пк 2, Пк 3, Пк 4

Fig. 3 – Hardened composites printed on a 3D printer (top view): from left to right - Pk 2, Pk 3, Pk 4

На следующем этапе определено влияние подвижности растворной смеси на формирование геометрических параметров затвердевших композитов при постоянных режимах печати (табл. 3), как одного из наиболее важных условий обеспечения качества изделий.

Таблица 3.Фактические геометрические параметры затвердевших композитов

Table 3. Actual geometric parameters of hardened composites

|

Марка по подвижности |

длина ширина, высота, мм (Lф), мм мм |

|

Пк 1 |

формование на 3D-принтере невозможно |

|

Пк 2 Пк 3 Пк 4 |

485 53 80 535 90 100 580 120 65 |

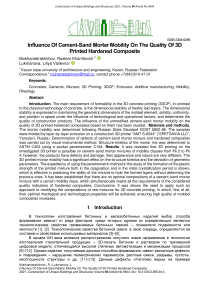

Как видно из таблицы 3, для всех исследуемых образцов характерны существенные отклонения от проектного значения длины (Lпр), равной 400 мм. Так, фактическая длина (Lф) образца с маркой раствора по подвижности Пк 2 превышает проектную на 21.3%, Пк 3 – на 33.8%, наибольшие отклонения геометрических параметров имеет образец, характеризующийся маркой по подвижности Пк 4, фактическая длина (Lф) которого увеличилась на 45% от проектного значения длины. В данном случае это связано с некоторыми особенностями генерации G-code трехмерной цифровой модели образца и его 3D-печати (рис. 4), заключающимися в то, что задаваемое значение длины образца (Lпр) – это расстояние между точками центра тяжести выдавливаемой сырьевой смеси в начальном и конечном положениях сопла 3D-принтера во время печати, что не учитывает растекание смеси в процессе 3D-печати, сопровождаемое увеличением ее длины (Lр.см.), при этом с увеличением подвижности величина растекания увеличивается.

Рис. 4 – Схема к определению фактической длины образцов, напечатанных на 3D-принтере

Fig. 4 – Scheme for determining the actual length of samples printed on a 3D printer

Таким образом, для получения изделий с требуемыми геометрическими параметрами необходимо учитывать вышеперечисленные особенности формирования G-code трехмерной цифровой модели.

Влияние подвижности растворной смеси на образование дефектов и повреждений затвердевших композитов приведено в Таблице 4. Выявленные дефекты и повреждения затвердевших композитов характеризовали тремя категориями «менее значительно», «значительно» и «более значительно».

Таблица 4. Влияние марки по подвижности растворной смеси на появление дефектов и повреждений затвердевших композитов, изготовленных на 3D-принтере Table 4. Influence of the mortar mix mobility on the appearance of defects and damages on 3D printed hardened composites

|

Наименование дефекта и |

повреждения |

||||

|

Марка по подвижности |

Нарушение Наличие прямолинейности «волн» |

Разрывы Расплыв (b/h) между слоями |

Разрывы по длине слоя (мм) |

||

|

Пк 1 |

формование на 3D-принтере невозможно |

||||

|

Пк 2 |

менее значительно |

отсутствуют |

3.53 |

значительно |

до 20 мм |

|

Пк 3 |

более значительно |

менее значительно |

8.18 |

менее значительно |

отсутствуют |

|

Пк 4 |

более значительно |

значительно |

12.0 |

отсутствуют |

отсутствуют |

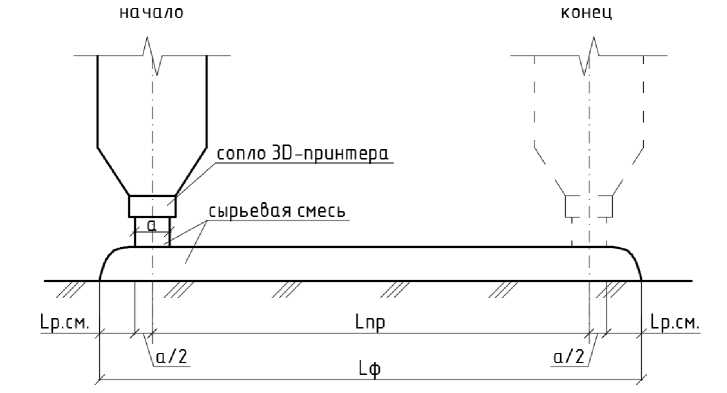

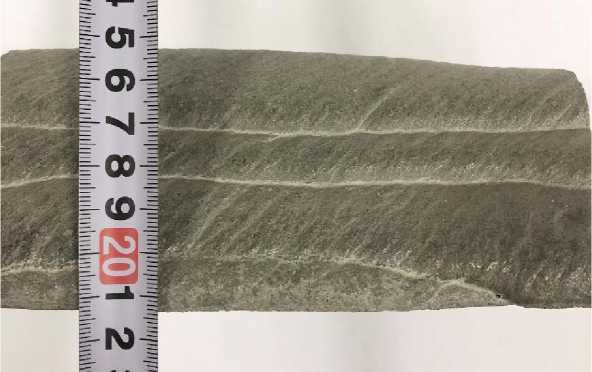

Как видно из таблицы 4, образец, характеризующийся маркой по подвижности Пк 4, имеет наибольшую степень нарушения прямолинейности, «волны» (Рис. 5а), наибольшие показатели расплыва смеси, появление которых вызвано повышенной текучестью смеси, однако по этой причине композит характеризуется более однородной и монолитной структурой вследствие чего данный образец лишен таких дефектов, как разрывы между слоями и разрывы по длине слоев. Образец, характеризующийся маркой по подвижности Пк 2, напротив, характеризуется наличием разрывов между слоями (Рис. 5б), разрывами по длине слоя до 20 мм (Рис. 5в), однако такие дефекты, как нарушение прямолинейности, наличие «волн», расплыв проявляются в меньшей степени.

а) Образец марки по подвижности Пк 4: наличие «волн» на поверхности

-

б) Образец марки по подвижности Пк 2: разрывы между слоями

в) Образец марки по подвижности Пк 2: разрывы по длине слоя до 20 мм

Рис. 5 – Дефекты затвердевших композитов

Fig. 5 – Defects of hardened composites

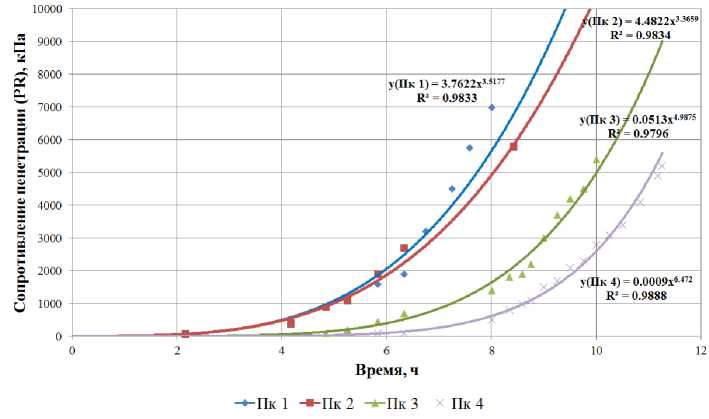

Результаты исследований кинетики набора прочности растворной смеси марок по подвижности Пк1 – Пк 4 во времени с использованием карманного пенетрометра приведены на рис. 6.

Рис. 6 – Зависимость кинетики набора прочности цементно-песчаного раствора марки по подвижности Пк 1 - Пк 4 во времени

Fig. 6 – Penetration resistance values of sand-cement mortar mix (mobility class Pk 1-Pk 4) versus time

Как видно из рис. 6, подвижность растворной смеси оказывает значительное влияние на рост ее прочности во времени. Так, с увеличением марки по подвижности раствора от Пк 1 до Пк 4 скорость набора прочности существенно снижается.

Различия во влиянии подвижности растворной смеси на кинетику набора прочности объясняются тем, что кристаллизационный период твердения образца марки по подвижности Пк 1 наступает значительно раньше по сравнению с остальными образцами, что приводит к росту прочности затвердевшего композита. Очевидно, что это связано со снижением водосодержания в системе рассматриваемого образца. И, напротив, чем выше марка по подвижности раствора, тем длительнее период формирования его коагуляционной структуры, обуславливающей тиксотропию и пластичность твердеющей системы. Вышеописанные механизмы структурообразования цементных систем являются весьма важными в технологии 3D-печати и позволяют на этапе проектирования состава смеси определять способность сырьевой смеси удерживать формуемые слои без деформирования предыдущих слоев при оптимальной скорости печати. Полученные результаты свидетельствуют об эффективности применения пенетрометрического метода при оценке формирования пластической прочности сырьевых смесей, печатаемых на 3D-принтере.

По результатам экспериментальных исследований установлено отсутствие оптимальных не модифицированных составов цементно-песчаной растворной смеси с определенной подвижностью, которая бы одновременно удовлетворяла всем требованиям основных показателей качества затвердевших композитов к которым следует отнести обеспечение заданных геометрических параметров, минимизацию степени образования и развития дефектов и повреждений, высокие показатели физико-механических свойств. Вышесказанное указывает на необходимость разработки адаптированного состава сырьевых смесей для 3D-печати, обеспечивающего формоустойчивость, заданные геометрические параметры, минимизацию степени образования и развития дефектов и повреждений, высокие показатели физикомеханических свойств путем его направленной модификации активными минеральными и химическими добавками, армирующими волокнами и др., что вызывает интерес при выполнении дальнейших исследований.

4 Conclusions

-

1. Анализ нормативных источников в области аддитивных строительных процессов с применением бетонных и растворных смесей свидетельствует об ограниченности предлагаемых методов испытаний, ограниченности их применения на различных строительных 3D-принтерах и отсутствии требований к технологическим и реологическим характеристикам бетонных и

- сырьевых смесей для 3D-печати, что требует дальнейшего развития нормативного регулирования в данной области и вызывает необходимость выполнения дальнейших научных исследований.

-

2. Установлено, что подвижность цементно-песчаного раствора оказывает влияние на возможность его формования на строительном 3D-принтере, реализующем метод послойного экструдирования. На исследуемом строительном 3D-принтере возможно формование растворных смесей, характеризующихся маркой по подвижности Пк 2 – Пк 4, при этом качество сформованных изделий существенно отличается друг от друга. Применение смеси с маркой по подвижности Пк 1, приводит к блокированию вращения шнека печатающей головки и к невозможности его экструдирования через сопло 3D-принтера.

-

3. Увеличение марки по подвижности раствора от Пк 2 до Пк 4 при одинаковой скорости печати (скорость вращения шнека и скорость перемещения сопла) приводит к увеличению величины отклонений геометрических размеров формуемых изделий (длины, ширины, высоты слоев).

-

4. Экспериментально определено, что вне зависимости от применяемого раствора (марок по подвижности от Пк 2 до Пк 4) на затвердевших композитах возникают дефекты и повреждения, однако вид и характер дефектов и повреждений весьма различен. Так, при увеличении марки по подвижности раствора от Пк 2 до Пк 4 возрастает нарушение прямолинейности слоев и величина расплыва слоев; начиная с Пк 3 на поверхности слоев образуются «волны», что может быть вызвано особенностью реотехнологических свойств применяемых составов или неравномерной экструзией смеси, особенно при использовании более подвижных составов. Однако развитие таких дефектов, как образование разрывов между слоями и разрывов по длине слоя снижается вплоть до их исчезновения при увеличении подвижности раствора. При снижении марки по подвижности раствора от Пк 4 до Пк 2 образования дефектов в виде разрывов между слоями и разрывов по длине слоя возрастает, что отрицательно сказывается на прочности сцепления (адгезии) формуемых слоев и представляет интерес для дальнейших исследований.

-

5. Показано, что для изучения формирования пластической прочности цементнопесчаных растворов, печатаемых на 3D-принтере, эффективным является пенетрометрический метод. Эффективность применения данного метода заключается в возможности исследовать формирование пластической прочности смеси как в коагуляционный, так и в начальный кристаллицационный период. Это является весьма важным условием для прогнозирования способности сырьевой смеси удерживать формуемые слои без деформирования предыдущих слоев при оптимальной скорости печати для получения качественной строительной продукции на 3D-принтере.

-

6. Полученные результаты экспериментальных исследований свидетельствуют об отсутствии не модифицированных составов цементно-песчаной растворной смеси которая удовлетворяет одновременно всем требованиям рассматриваемых показателей качества затвердевших композитов: обеспечения требуемых геометрических параметров (длины, ширины, высоты печатаемых слоев), отсутствии или минимизации проявления дефектов изделий (нарушение прямолинейности слоев, наличие «волн» на поверхности слоев, расплыв слоев, разрывы между слоями и по длине слоя), получаемых методом послойного экструдирования (3D-печати), относительно высокой скорости набора прочности сырьевой смеси. Таким образом, для обеспечения высокого качества формуемых композитов необходимо применения такого подхода к модификации составов сырьевых смесей для 3D-печати, при котором в первую очередь будут достигнуты их оптимальные реотехнологические свойства.

5 Acknowledgements

Работа выполнена при поддержке ООО «3Д-Строй» (Россия, г. Казань), поддержана стипендией Президента Российской Федерации молодым ученым и аспирантам (СП-1051.2021.1) и НКО «Фонд гражданского общества».

Список литературы Влияние подвижности цементно-песчаного раствора на качество 3D печатного затвердевшего композита

- Lubin, P., Zakrevskaya, L. Soil-concrete for use in the 3D printers in the construction of buildings and structures. MATEC Web of Conferences. 2018. 245. DOI:10.1051/matecconf/201824503002.

- Bazhenov, Y.M. Tekhnologiya betona [Concrete technology]. Moscow, Vysshaya shkola, 2002. 500 p. (rus)

- Yakupov, M.I., Morozov, N.M., Borovskikh, Ye.V., Khozin, V.G. Modifitsirovannyy melkozernistyy beton dlya vozvedeniya monolitnykh pokrytiy vzletno-posadochnykh polos aerodromov [Modified fine-grained concrete for the construction of monolithic coatings for runways of airfields]. News of the KSUAE. 2013. 4(26). Pp. 257–261. (rus)

- Slavcheva, G. S., Artamonova, O. V. Rheological behavior of 3D printable cement paste: criterial evaluation. Инженерно-строительный журнал. 2018. 8(84). Pp. 97–108. DOI:10.18720/MCE.84.10.

- Makarenko, S.V., Lozovskiy, B.M., Khozryakov, O.V., Khozin, V.G. Vliyaniye aktivnykh putstsolanovykh napolniteley na svoystva melkozernistogo tsementnogo betona [Influence of active pozzolanic fillers on the properties of fine-grained cement concrete]. News of the KSUAE. 2020. 3(53). Pp. 39–46. (rus)

- Vatin, N. I., Chumadova, L. I., Goncharov, I.S., Zykova, V.V., Karpenya, A.N., Kim, A.A., Finashenkov E.A. 3D-pechat' v stroitel'stve [3D printing in construction]. Construction of Unique Buildings and Structures. 2017. 1(52). Pp. 27–46. DOI:10.18720/CUBS.52.3. (rus)

- Mukhametrakhimov, R.K., Vakhitov, I.M. Additivnaya tekhnologiya vozvedeniya zdaniy i sooruzheniy s primeneniyem stroitel'nogo 3D-printera [Additive technology for the construction of buildings and structures using a construction 3D printer]. News of the KSUAE. 2017. 4(42). Pp. 350–359. (rus)

- Hwang, D., Khoshnevis, B., Epstein, D.J. Concrete wall fabrication by contour crafting. 21st International Symposium on Automation and Robotics in Construction. 2014.

- Marchment, T., Sanjayan, J. Mesh reinforcing method for 3D Concrete Printing. Automation in Construction. 2020. 109(June 2019). Pp. 102992. DOI:10.1016/j.autcon.2019.102992.

- Elistratkin, M.Y., Lesovik, V.S., Alfimova, N.I., Shurakov, I.M. On the question of mix composition selection for construction 3D printing. Materials Science Forum. 2018. 945. Pp. 218–225. DOI:10.4028/www.scientific.net/MSF.945.218.

- Buswell, R.A., Leal de Silva, W.R., Jones, S.Z., Dirrenberger, J. 3D printing using concrete extrusion: A roadmap for research. Cement and Concrete Research. 2018. 112. Pp. 37–49. DOI:10.1016/j.cemconres.2018.05.006.

- Marchment, T., Sanjayan, J., Xia, M. Method of enhancing interlayer bond strength in construction scale 3D printing with mortar by effective bond area amplification. Materials and Design. 2019. (169). Pp. 107684. DOI:10.1016/j.matdes.2019.107684.

- Le T.T., Austin S.A., L.S. et al. Hardened properties of high-performance printing concrete. Cement and Concrete Research. 2012. 42(3). Pp. 558–566. DOI:10.1016/j.cemconres.2011.12.003.

- Mukhametrakhimov, R.K., Gorbunova, P.S. Rol' dispersnogo armirovaniya v formirovanii tekhnologicheskikh svoystv i reologicheskikh svoystv betonnykh smesey dlya stroitel'noy 3D-pechati [The role of dispersed reinforcement in the formation of technological properties and rheological properties of concrete mixtures for construction 3D printing]. Aktual'nyye problemy i perspektivy razvitiya stroitel'nogo kompleksa. 2019. Pp. 270–274. (rus)

- Soltan, D.G., Li, V.C. A self-reinforced cementitious composite for building-scale 3D printing. Cement and Concrete Composites. 2018. 90(March). Pp. 1–13. DOI:10.1016/j.cemconcomp.2018.03.017.

- Pshtiwan, S., Shami, N., Gavin, P. A Study into the Effect of Different Nozzles Shapes and Fibre-Reinforcement in 3D Printed Mortar. Materials. 2019. 12(10). DOI:10.3390/ma12101708.

- Slavcheva, G.S. Drying and shrinkage of cement paste for 3D printable concrete. IOP Conference Series: Materials Science and Engineering. 2019. 481(1). DOI:10.1088/1757-899X/481/1/012043.

- Slavcheva, G.S., Artamonova, O.V. Rheological Behavior and Mix Design for 3D Printable Cement Paste. Key Engineering Materials. 2019. 799. Pp. 282–287. DOI:10.4028/www.scientific.net/KEM.799.282.

- Kruger, P.J. Rheo-mechanics modelling of 3D concrete printing constructability. (December). Stellenbosch University, 2019.

- Mukhametrakhimov, R.K., Lukmanova, L.V. Normativnoye regulirovaniye additivnykh tekhnologicheskikh protsessov v stroitel'stve [Normative regulation of additive technological processes in construction]// Resursoenergoeffektivnyye tekhnologii v stroitel'nom komplekse regiona . 2019. 11. Pp. 282–286. (rus)

- Kruger, J., Zeranka, S., van Zijl, G. 3D concrete printing: A lower bound analytical model for buildability performance quantification. Automation in Construction. 2019. 106(February). Pp. 102904. DOI:10.1016/j.autcon.2019.102904.

- Mukhametrakhimov, R., Lukmanova, L. Influence of the technological properties of cement-sand mortar on the quality of 3D printed products. IOP Conference Series: Materials Science and Engineering. 2020. 890. Pp. 012082. DOI:10.1088/1757-899x/890/1/012082.

- Albar, A., Chougan, M., Al- Kheetan, M.J., Swash, M.R., Ghaffar, S.H. Effective extrusion-based 3D printing system design for cementitious-based materials. Results in Engineering. 2020. 6(April). DOI:10.1016/j.rineng.2020.100135.

- He, L., Chow, W.T., Li, H. Effects of interlayer notch and shear stress on interlayer strength of 3D printed cement paste. Additive Manufacturing. 2020. 36. Pp. 101390. DOI:10.1016/j.addma.2020.101390.

- Xu, J., Buswell, R.A., Kinnell, P., Biro, I., Hodgson, J., Konstantinidis, N., Ding, L. Inspecting manufacturing precision of 3D printed concrete parts based on geometric dimensioning and tolerancing. Automation in Construction. 2020. 117(April). Pp. 103233. DOI:10.1016/j.autcon.2020.103233.

- Barabanshchikov, Y., Fedorenko, I., Kostyrya, S., Usanova, K. Cold-Bonded Fly Ash Lightweight Aggregate Concretes with Low Thermal Transmittance: Review. Advances in Intelligent Systems and Computing. 2019. 983. Pp. 858–866. DOI:10.1007/978-3-030-19868-8_84.

- Chen, M., Liu, B., Li, L., Cao, L., Huang, Y., Wang, S., Zhao, P., Lu, L., Cheng, X. Rheological parameters, thixotropy and creep of 3D-printed calcium sulfoaluminate cement composites modified by bentonite. Composites Part B: Engineering. 2020. 186. Pp. 107821. DOI:10.1016/j.compositesb.2020.107821.

- Chen, M., Yang, L., Zheng, Y., Huang, Y., Li, L., Zhao, P., Wang, S., Lu, L., Cheng, X. Yield stress and thixotropy control of 3D-printed calcium sulfoaluminate cement composites with metakaolin related to structural build-up. Construction and Building Materials. 2020. 252. Pp. 119090. DOI:10.1016/j.conbuildmat.2020.119090.

- Chen, M., Li, L., Wang, J., Huang, Y., Wang, S., Zhao, P., Lu, L., Cheng, X. Rheological parameters and building time of 3D printing sulphoaluminate cement paste modified by retarder and diatomite. Construction and Building Materials. 2020. 234. Pp. 117391. DOI:10.1016/j.conbuildmat.2019.117391.

- Long, W.J., Tao, J.L., Lin, C., Gu, Y. cun, Mei, L., Duan, H.B., Xing, F. Rheology and buildability of sustainable cement-based composites containing micro-crystalline cellulose for 3D-printing. Journal of Cleaner Production. 2019. 239. Pp. 118054. DOI:10.1016/j.jclepro.2019.118054.

- Mendoza Reales, O.A., Duda, P., Silva, E.C.C.M., Paiva, M.D.M., Filho, R.D.T. Nanosilica particles as structural buildup agents for 3D printing with Portland cement pastes. Construction and Building Materials. 2019. 219. Pp. 91–100. DOI:10.1016/j.conbuildmat.2019.05.174.

- Korolev, E.V., Thanh Qui Duong, Inozemtcev, A.S. Method of internal care of cement hydration in 3D printing formulations. Vestnik MGSU. 2020. (6). Pp. 834–846. DOI:10.22227/1997-0935.2020.6.834-846. (rus)

- Le, T.T., Austin, S.A., Lim, S., Buswell, R.A., Gibb, A.G.F., Thorpe, T. Mix design and fresh properties for high-performance printing concrete. Materials and Structures. 2012. 45(8). Pp. 1221–1232. DOI:10.1617/s11527-012-9828-z.

- Alghamdi, H., Nair, S.A.O., Neithalath, N. Insights into material design, extrusion rheology, and properties of 3D-printable alkali-activated fly ash-based binders. Materials and Design. 2019. 167. Pp. 107634. DOI:10.1016/j.matdes.2019.107634.

- Zhu, S., Stieger, M.A., van der Goot, A.J., Schutyser, M.A.I. Extrusion-based 3D printing of food pastes: Correlating rheological properties with printing behaviour. Innovative Food Science and Emerging Technologies. 2019. 58(August). Pp. 102214. DOI:10.1016/j.ifset.2019.102214.

- Papachristoforou, M., Mitsopoulos, V., Stefanidou, M. Evaluation of workability parameters in 3D printing concrete. Procedia Structural Integrity. 2018. 10. Pp. 155–162. DOI:10.1016/j.prostr.2018.09.023.

- Slavcheva, G.S., Britvina, Y.A., Ibryayeva, A.I. Stroitel'naya 3D-pechat': operativnyy metod kontrolya reologicheskikh kharakteristik smesey [3D-build printing: the operational method for verifying the cement mixture properties]. Vestnik Inzhenernoy shkoly Dal'nevostochnogo federal'nogo universiteta. 2019. 4(41). Pp. 134–143. DOI:10.24866/2227-6858/2019-4-14. (rus)

- Subcommittee C09.23. ASTM C403 / C403M - 16 Standard Test Method for Time of Setting of Concrete Mixtures by Penetration Resistance. 2016. 04.02. Pp. 1–7. DOI:10.1520/C0403_C0403M-16.