Влияние природы электродных материалов на эрозию и свойства легированного слоя. Критерии оценки эффективности электроискрового легирования

Автор: Верхотуров Анатолий Демьянович, Иванов Валерий Игоревич, Дорохов Алексей Семенович, Коневцов Леонид Алексеевич, Величко Сергей Анатольевич

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Физико-математические науки

Статья в выпуске: 3, 2018 года.

Бесплатный доступ

Введение. Достоинства метода электроискрового легирования металлических поверхностей, предложенного Б. Р. Лазаренко и Н. И. Лазаренко, заключаются в возможности нанесения на обрабатываемую поверхность изделия из любых токопроводящих материалов упрочненного легированного слоя материала с целью обеспечения высокой твердости, жаростойкости, износостойкости и других свойств исполнительных поверхностей деталей. В работе показана возможность формулировки критериев, устанавливающих эффективность процесса электроискрового легирования и свойства легированного слоя в зависимости от свойств d-элементов, определяемых их положением в таблице Менделеева и числом (s+d)-электронов электродных материалов. Аналогичный подход выявления критериев эффективности может быть рекомендован и для других высокоэнергетических процессов воздействия на материалы. Материалы и методы. В качестве материала подложки использовалась сталь 45, в качестве анодных материалов для формирования легированного слоя - тугоплавкие d-металлы IV-VI групп: Ti, V, Cr, Zr, Nb, Vo, Hf, Ta, W; а также d-металлы: Mn, Fe, Co, Ni, Cu, Zn, Pd, Ag, Cd, Re, Os, Ir, Pt, Au и p-металлы: Al, Bi, Sb, Sn, Pb. Установки, применяемые для электроискрового легирования: ЭФИ-10M, ЭФИ-46А, ЭФИ-25М, ЭФИ-66, Электром-10, ЭЛФА-541, Элитрон-22, ИМЭИ-01-2А; Корона-1101; микроскопы МИИ-4, МИМ-10, БИОЛАМ-М, ЭМА-100, Axiosplan-2; профилограф П-201 «Калибр»; микротвердомеры ПМТ-3М, DUH-W201 Shimadzu. При исследовании эрозии использовали установку «Atovic absorption spectrophotometer, Varian AA-4»; для лазерной обработки - генератор ГОС-3ОМ и установку СЛС-10-1. Результаты исследования. Проведено обобщение схем процесса электроискрового легирования при единичном и многократном воздействии модельными анодными материалами. На катоде возникает лунка с различной степенью заполненности материалом катода или представляющая зону взаимной кристаллизации материала анода и катода. При воздействии искрового разряда в газовой среде наблюдаются различия в формировании лунок в связи с более интенсивным переносом эродированного материала на противоположный электрод, особенно на катод. Получены и представлены зависимости некоторых свойств (микротвердость, температура плавления, модуль упругости) тугоплавких d-металлов от их расположения в IV-VI периодах таблицы Менделеева. Например, установлены их размерные и объемные связи при электроискровом легировании. Получены зависимости свойств модельных электродных материалов от статистического веса атомных стабильных конфигураций, а также зависимость эрозии анода из переходных металлов от числа (s+d)-электронов и межэлектродной среды. Представлены закономерности эрозии d-металлов при электроискровом легировании и других видах высокоэнергетического воздействия на поверхность. Обсуждение и заключения. Для улучшения свойств покрытий и увеличения эффективности электроискрового легирования необходимо отдавать предпочтение анодным материалам с максимальным статистическим весом атомных стабильных конфигураций. Можно утверждать наличие связи свойств материалов электродов с величиной их эрозии и параметрами эффективности формирования легированного слоя при электроискровом легировании, которые для конкретных условий определяются методом подбора соотношений и сравнения с количественными экспериментальными данными ранее установленных зависимостей. Возможен общий подход к формулировке критериев достижения новых свойств материалов в результате высокоэнергетического воздействия на них. Сформулирована гипотеза об определении сходных зависимостей изменения физических и эксплуатационных свойств d-элементов для различных методов локального высокоэнергетического воздействия.

Электроискровое легирование, электрод, материал, эрозия, электродный материал, легирование

Короткий адрес: https://sciup.org/147220581

IDR: 147220581 | УДК: 621.9.078.4 | DOI: 10.15507/0236-2910.028.201803.302-320

Текст научной статьи Влияние природы электродных материалов на эрозию и свойства легированного слоя. Критерии оценки эффективности электроискрового легирования

К настоящему времени за более чем 70-летний период в России и за рубежом накоплен значительный опыт практического применения электроискровой обработки токопроводящих материалов и электроискрового метода нанесения покрытий – электроискрового легирования. Началом этого процесса послужила разработка в 1943 г. Б. Р. Лазаренко и Н. И. Лазаренко нового способа обработки металлов, сплавов и других токопроводящих материалов, основанного на использовании электрической искры в качестве технологического инструмента и электрической эрозии металлов под воздействием электрических разрядов. В промышленном производстве большее распространение получила электроискровая обработка, особенно при изготовлении сложнопрофильных деталей [1]. В свою очередь, метод электроискрового легирования металлических поверхностей1 открыл новые возможности для повышения надежности, долговечности и работоспособности ряда деталей машин, инструментов и оборудования.

Главное достоинство метода электроискрового легирования заключается в возможности нанесения на обрабатываемую поверхность изделия из любых токопроводящих материалов легированного слоя материала с целью обеспечения высокой твердости, жаростойкости, износостойкости и других полезных свойств исполнительных поверхностей деталей. При этом технологический процесс электроискрового легирования отличается простотой и низкой энергоемкостью.

Данный метод позволяет решать следующие основные задачи.

-

1. Совершенствовать физико-химические свойства исполнительных поверхностей деталей машин и инструментов из широко используемых конструкционных, инструментальных материалов на основе железа, титана, твердых сплавов и других токопроводящих материалов путем нанесения на поверхность тугоплавких материалов.

-

2. Расширять область применения тугоплавких металлов и соединений посредством создания на их основе износостойких, антикоррозионных и высокотемпературных покрытий.

-

3. Изменять в заданном направлении химический состав и физические свойства исполнительных поверхностей деталей (электросопротивление, работа выхода электронов, теплофизические свойства, предотвращение схватывания).

-

4. Использовать электроискровое легирование для текущего ремонта как в стационарных, так и в полевых условиях (например, на речных и морских судах) за счет малой энергоемкости и мобильности установок.

Обзор литературы

На базе российских и зарубежных предприятий создан ряд подобных установок с различными параметрами. В силу неаддитивности процесса электроискрового легирования, а также многообразия внешних факторов воздействия и природы материала электродов, выбор оптимальных режимов обработки сопряжен со значительными трудностями. В связи с этим нами предложен новый подход к оценке процесса формирования легированного слоя и его свойств, учитывающий ряд параметров и критериев [2].

Классические методы определения эрозии (Б. Н. Золотых с сотрудниками, К. К. Намитоков2 и др.) применялись к эрозии электродов при искровой обработке материалов преимущественно в жидкой среде. В данной работе обобщены и дополнены результаты исследований А. Д. Верхотурова, В. И. Иванова и др., начатых в ЦНИЛЭлектроме и продолженных в ИПФ АН МССР, ИМ ХНЦ ДВО РАН, ГОСНИТИ, МГУ им. Н. П. Огарёва. Данные исследования посвящены эрозии в зависимости от физико-химических свойств электродов различных материалов в различных средах, на разных режимах и установках электроискрового легирования [3–4]. Элементы исследований этой проблемы присутствуют также в зарубежных работах, по- священных, в частности, принципам и применению электроискрового легирования [5], получению электроискровых эпитаксиальных покрытий [6], а также использованию при электроискровом легировании графитовых электродных материалов [7].

Целью работы является исследование зависимости эрозии материалов электродов от физико-химических свойств анодных материалов при электроискровом легировании на различных установках, режимах обработки, в различных межэлектродных средах, а также выявление зависимостей, которые можно использовать в качестве основы для определения критериев эффективности данного метода [8]. Эта работа развивает направление исследований, результаты которых касаются эрозии анода из чистых металлов при единичных импульсах и при многоимпульсной обработке [9].

Материалы и методы

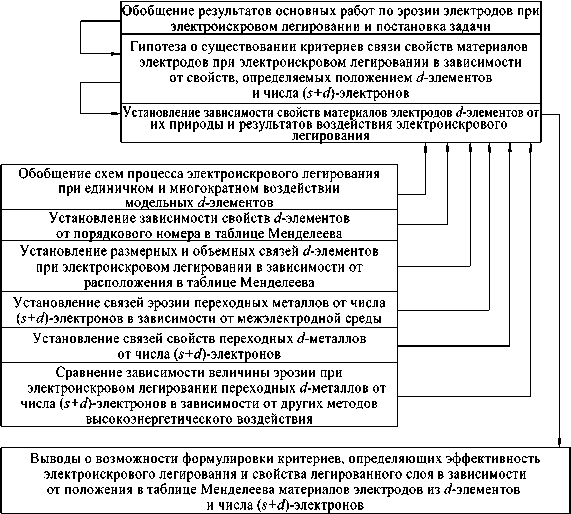

В качестве материала подложки использовалась сталь 45, имеющая широкое применение в машиностроении. В качестве анодных материалов для формирования легированного слоя использовались тугоплавкие d -металлы IV–VI групп: Ti, V, Cr, Zr, Nb, Vo, Hf, Ta, W ; а также d -металлы: Mn, Fe, Co, Ni, Cu, Zn, Pd, Ag, Cd, Re, Os, Ir, Pt, Au и p -металлы: Al, Bi, Sb, Sn, Pb . При электроискровом легировании одноименными материалами в качестве катода использовались, соответственно, материалы из ряда выбранных анодных. Для определения влияния физикохимических свойств электродных материалов на эрозию данных материалов и оценку критериев формообразования и эффективности применения электроискрового легирования использовался методологический подход (рис. 1).

Для электроискрового легирования применялись следующие установки: ЭФИ-10M, ЭФИ-46А, ЭФИ-25М,

Р и с. 1. Методологическая схема установления возможности формулировки критериев, определяющих эффективность электроискрового легирования и свойства легированного слоя в зависимости от природы материала

F i g. 1. Methodological framework for determining the feasibility of formulating criteria, determining the efficiency of electro-spark alloying and the properties of the doped layer, depending on the nature of the material

Physics and mathematics

ЭФИ-66, Электром-10, ЭЛФА-541, Элитрон-22, ИМЭИ-01-2А; Корона-1101; микроскопы МИИ-4, МИМ-10, БИОЛАМ-М, ЭМА-100, Axiosplan-2; профилограф П-201 «Калибр»; микротвердомеры ПМТ-3М, DUH-W201 Shimadzu; для исследования эрозии – «Atovic absorption spectrophotometer, Varian AA-4» и методика, предложенная А. В. Верхотуровым, В. И. Ивановым и Л. А. Коневцовым [10]; для лазерной обработки – генератор ГОС-3ОМ (импульс излучения 1 мс, F = 250 мм, плотность мощности 6∙107 Вт/см2) и установка СЛС-10-1 (плотность мощности 1,3∙106 Вт/см2, длительность импульса 1,5 мс, F = 37 мм). Электроннолучевую обработку осуществляли в ИЭС им. Е. О. Патона на установке с ускоряющим напряжением 50, 65, 72 кВ; длительностью импульса 40, 200 мкс; частотой следования 300, 280 Гц; силой тока 1,0, 5,25, 5,0 мА; скоростью перемещения 1,25, 11,4 мм/с; временем обработки 9 мин; разряжением рабочей камеры 2,6∙10-3 Па.

Результаты исследования

Обобщение схем процесса электроискрового легирования при единичном и многократном воздействии модельными анодными материалами

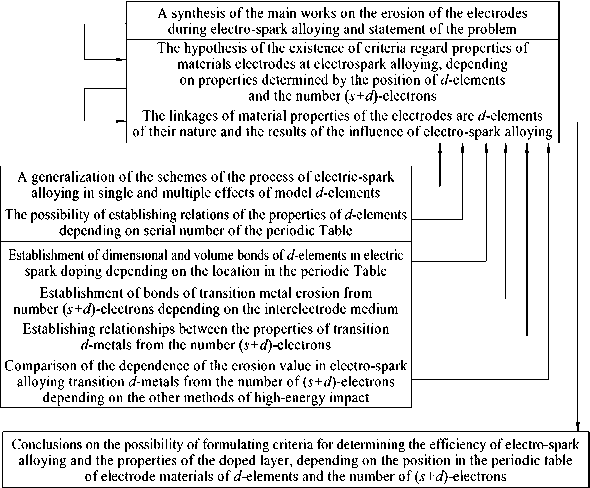

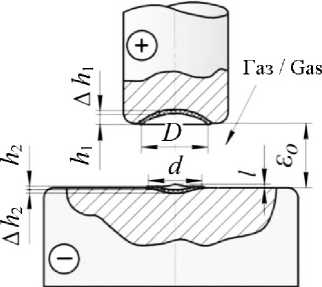

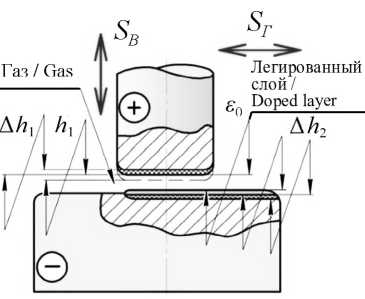

Проведенные исследования и обобщения положений основных работ по эрозии материалов в результате действия одно- и многократных электрических импульсов привели к созданию следующей схемы процесса электроискрового легирования (рис. 2), показывающей образование лунок на аноде и катоде. В общем случае на катоде возникает лунка с различной степенью заполненности материалом катода или представляющая зону взаимной кристаллизации материала анода и катода. При воздействии искрового разряда в газовой среде наблюдаются различия в формировании лунок в связи с более интенсивным переносом эродированного материала на противоположный электрод, особенно на катод. На като- де возникает лунка с различной степенью заполненности образовавшимся материалом в результате взаимодействия перенесенных материалов анода, катода и межэлектродной среды. Анализ показал, что размеры лунок при воздействии искрового разряда в газовой среде меньше, чем при обработке в жидкой диэлектрической среде.

b)

Р и с. 2. Общая схема процесса электроискрового легирования: a) единичный разряд; b) многократное воздействие искровых разрядов

F i g. 2. General scheme of the electro-spark alloying process: a) single discharge; b) repeated exposure to spark discharges

Примечание: ɛ 0 – межэлектродный промежуток; d, h, D – геометрические параметры эрозии анода и катода (1 и 2 соответственно); s - движение подачи ( s в - вертикальное; s г - горизонтальное) / Note: ɛ 0 – interelectrode gap; d, h, D – geometric parameters of erosion anode and cathode (1 and 2 respectively); s - flow movement ( s в - vertical; s г - horizontal).

При одиночном разряде можно отметить образование легированного слоя на катоде толщиной Δ h2 и на аноде толщиной Δ h1 а также слой измененной поверхностной структуры, прилегающий к Δ h1 , Δ h2 электродов (рис. 2, а).

Размер лунок уменьшается ( D , h ) с повышением степени ковалентности межатомной связи обрабатываемого материала; наименьший объем наблюдается у наиболее тугоплавких металлов. На аноде область эрозии отдельным каналом искры значительно больше, чем на катоде. Это согласуется с данными исследований электроэрозии электродов в жидкости Б. Н. Золотых с сотрудниками, М. К. Мицкевича; Н. Б. Савицкого и Б. И. Ставицкого, исследовавших формы и размеры эрозионных лунок, образованных на различных материалах искровыми разрядами; Л. С. Палатника и А. А. Левченко, изучавших характер электрической эрозии на монокристаллах, а также работой И. А. Грикита и В. П. Геращенко, связанной с исследованиями электрической эрозии переходных металлов в спектральных источниках света. Перенос эродированного материала на противоположный электрод и образование «вторичной структуры» затрудняет измерение геометрических параметров лунок.

На аноде давление спадает значительно медленнее, чем на катоде. В связи с этим на первый план выступает плавление материала, а эффект «откола» играет второстепенную роль. Лунки на аноде четко очерчены зоной оплавления; вокруг них нет выплеснутого расплавленного металла. Профиль лунки на аноде представляет собой либо гладкую поверхность, либо поверхность с конусообразными возвышениями, выступающими над металлом, не тронутым разрядом. Эти конусообразные выступы в лунках представляют собой сконденсировавшийся металл электродов.

Для всех исследованных анодных d -металлов ( Ag, Al, Bi, Cd, Cr, Cu, Fe, Mg, Zn, Mo, W, Pb, Sb, Sn ) при различных режимах электроискрового легирования на катоде наблюдаются резко очерченные лунки, образовавшиеся в результате механического разрушения поверхности. Профиль катодной лунки состоит из обрывистых террасообразных спусков вследствие «откола» частиц металла по плоскостям слойности. Катодная лунка не имеет следов явного оплавления, но, как правило, ее края окаймлены венчиком оплавленного металла. Подтверждается различный характер формирования лунок на аноде и катоде при действии единичных искровых разрядов на воздухе. Это связано с резким падением давления на катоде вследствие расширения, а затем охлаждения и частичной конденсации паров. Характер деформации на поверхности катода соответствует деформации, возникающей под действием резко спадающего давления во время импульса. На аноде, как отмечено выше, давление спадает медленнее, чем на катоде, в связи с чем превалирует плавление материала, а эффект «откола» играет второстепенную роль. На аноде имеются также следы пластической деформации, оплавленной и примыкающей к ней зоны. Другими словами, причиной различных явлений на аноде и катоде является выделение на порядок большей энергии искрового разряда на аноде, чем на катоде, что приводит к образованию лунки б о льших размеров и к снижению влияния термомеханических факторов. При воздействии на тугоплавкие d -металлы одноименных материалов (анод-катод) единичными разрядами различных энергий закономерности изменения параметров лунок аналогичны и с увеличением энергии импульсов проявляются более четко.

Сравнение полученных характеристик, особенно объема лунок, с тепло- физическими константами материала электродов, а также проверка их соответствия критериям эрозионной стойкости не выявили удовлетворительной корреляции, поскольку, очевидно, между ними нет однозначной зависимости. Это объясняется изменениями в процессе даже одного электроискрового разряда условиями прохождения тока между анодом и катодом, обусловленными как природой материалов электродов и межэлектродного промежутка, так и режимами, длительностью, многофакторностью разряда, которые в итоге приводят к неаддитивности процесса электроискрового легирования. Тем не менее совокупность влияния условий и систематически доминирующих и постоянно действующих факторов при искровом разряде остается предпосылкой количественной оценки параметров эрозии и формирования легированного слоя, а также основанием формулировки критериев эффективности процесса электроискрового легирования.

Зависимости некоторых свойств тугоплавких d-металлов от их расположения в IV–VI периодах таблицы Менделеева

Учитывая данные параметры оценки взаимодействия элементов, выбранных в качестве электродных материалов при электроискровом легировании, в работах А. Д. Верхотурова3 [11], а также А. Мэттьюсом и А. Лейландом [12] было предложено считать модуль упругости Е У важнейшей характеристикой эксплуатационных свойств тугоплавких вольфрамсодержащих сверхтвердых сплавов. Вследствие этого представляет интерес использование критерия А. Д. Верхотурова « В» (термостойкости):

В = H µ ∙ Т пл / Е У , (1)

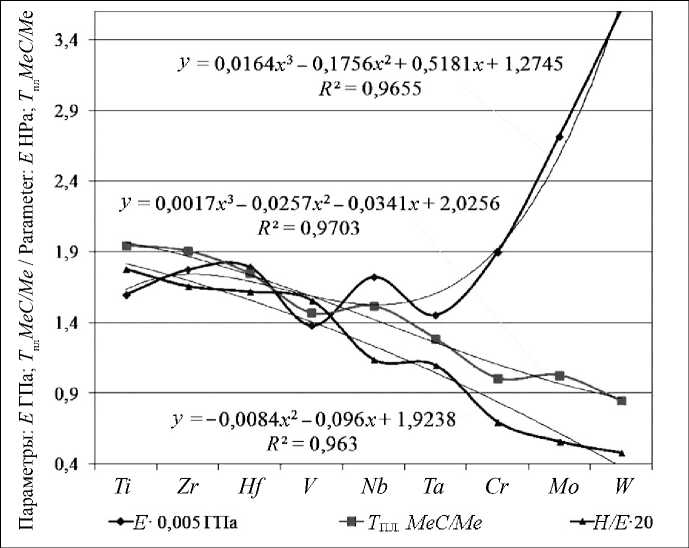

Можно заметить закономерность изменения значений Нµ, Тпл., ЕУ от воз- растания периода и номера элемента на примере выбранных модельных тугоплавких металлов IV–VI групп (рис. 3), т. е. от природы материала.

Наблюдается изменение свойств тугоплавких электродных материалов IV–VI групп, которые можно описать приведенными полиномиальными уравнениями (рис. 3) с достоверностью аппроксимации, близкой к единице: R 2 ≥ 0,96. Другими словами, показано существование связи свойств d -металлов в зависимости от их порядкового номера в таблице Менделеева. Отметим также возрастание модуля упругости Е У в 2,3 раза в зависимости от порядкового номера d- элемента и периода в таблице Менделеева: от n = 22 ( Ti ) до n = 74 ( W ); снижение значения отношения микротвердости к модулю упругости Нµ / Е У в 3,7 раза, а также отношения ( Т пл МеС ) / ( Т пл Ме ) температуры плавления карбида металла к температуре плавления металла в 2,3 раза.

Таким образом, показаны закономерности изменения связи свойств материалов (микротвердость, температура плавления, модуль упругости) тугоплавких d- металлов в зависимости от их порядкового номера в таблице Менделеева. Можно утверждать наличие связи свойств материалов электродов с количественными параметрами их эрозии и параметрами критериев эффективности формирования легированного слоя при электроискровом легировании, которые для определенных условий устанавливаются путем подбора соотношений и сравнения с полученными количественными экспериментальными показателями этих свойств.

Установление размерных и объемных связей d-элементов при электроискровом легировании в зависимости от их расположения в таблице Менделеева

Р и с. 3. Изменение некоторых свойств ( Е У, Т пл, Hμ / Е У) тугоплавких d -металлов IV–VI групп в зависимости от их расположения в IV–VI периодах

F i g. 3. Change some properties of the ( Е У, Тпл, Hμ / Е У) refractory d -metals of IV–VI groups, depending on their location in the IV–VI periods

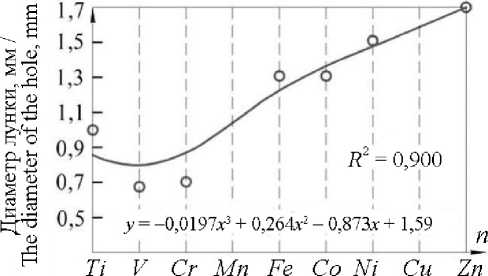

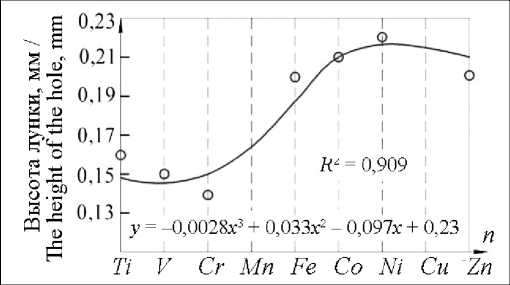

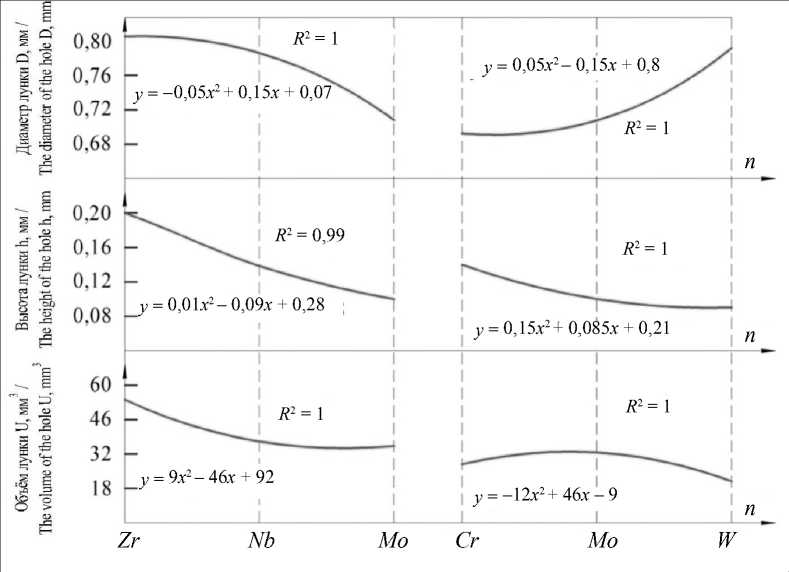

Выявлены соотношения изменения диаметра, высоты и объема кратеров металлов при электроискровом воздействии модельными материалами ( d -элементами) с порядковым номером (природы материала). Так, для IV периода для d -элементов ( Ti → Zn ) наблюдается зависимость изменения трех параметров лунок (диаметра, высоты, объема): при единичном разряде и режимах электроискрового легирования Iкз = 100 А; V = 46 В; С = 1 100 мкФ. Данные изменения можно описать приведенными полиномиальными уравнениями (рис. 4) с достоверностью аппроксимации R 2 ≥ 0,9.

При этом для тугоплавких элементов IV–VI групп данные параметры уменьшаются (рис. 4–5) для IV–VI периодов, а для d -элементов VIII группы, наоборот, увеличиваются (рис. 4, а–c).

Параметр «высота лунки» d -элементов к концу IV-го периода (рис. 4, b) стабилизируется и несколько уменьшается. Таким образом, очевидно существование зависимости при электроискровом легировании свойств материала электродов d -элементов от их положения в таблице Менделеева.

Зависимость уменьшения диаметра, высоты и объема лунок при единичном электроискровом легировании наблюдается также для всех тугоплавких d -элементов IV–VI групп (рис. 5). Однако с возрастанием периода d -элементов для одной и той же группы данная зависимость исчезает. Например, для VI группы (рис. 5) с возрастанием порядкового номера n наблюдается увеличение диаметра лунки, уменьшение ее высоты и экстремум по объему ( V max) для молибдена.

Р и с. 4. Изменение размерных (а–b) и объемных (c) параметров лунки на поверхности катода при единичных разрядах одноименных электродных d -материалов (элементов IV группы) в зависимости от порядкового номера в периоде

F i g. 4. Change of dimensional (a–b) and volume (c) parameters of the hole on the cathode surface at single discharges of electrode d-materials of the same name (elements of group IV) depending on the sequence number in the period

Р и с. 5. Изменение размерных и объемных параметров лунки на поверхности катода при единичных разрядах одноименных электродных d -материалов (элементов V периода IV–VI групп: Zr→Mo и VI группы IV–VI периодов: Cr→W ) в зависимости от порядкового номера в таблице Менделеева

F i g. 5. Change of dimension and volume parameters of the hole on the cathode surface at single discharges of electrode d -materials of the same name (elements V of period IV–VI of groups: Zr→Mo and VI of group IV–VI of periods: Cr→W ) depending on the sequence number in the periodic Table

Для всех режимов обработки и межэлектродных сред (воздух, аргон, азот, вода, керосин) лунки имеют вид правильных окружностей с плоским дном и гладкой вогнутой поверхностью профиля. Лунки, полученные на воздухе, отличаются большей площадью, более плоским дном, наличием широкого валика с неровными краями и меньшей, чем при обработке в жидкости, глубиной.

Таким образом, учитывая установленные связи размерных и объемных свойств электродных материалов, сделаем вывод о возможности формулировки критериев оценки и коли чественной связи между экспериментально установленными параметрами эрозии при электроискровом легировании электродными d-материалами (d-элементами IV-VI групп) в зависимости как от режимов и условий обработки, так и от их порядкового номера и расположения в периодах и группах таблицы Менделеева.

Зависимости свойств модельных электродных материалов от статистического веса атомных стабильных конфигураций ( СВАСК)

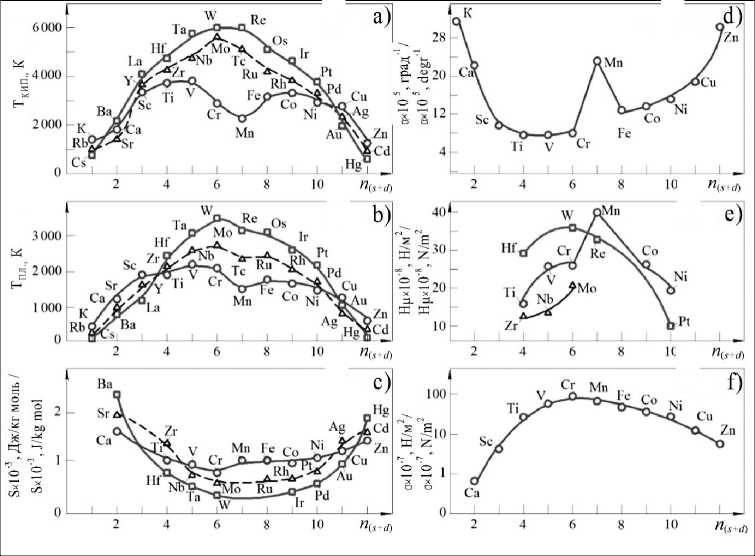

Ход расчетных кривых стабильности s- и d-состояний для атомов d-элементов4 четко указывает на рост ста- бильности электронных конфигураций от d1 к d5 до максимально возможной степени. Аналогично во втором полупериоде стабильность конфигураций повышается в направлении d5→d10. Максимальная стабильность полуза-полненных d5 и полностью заполненных d10 конфигураций объясняется обменной стабилизацией системы электронов. Как показали результаты расчета CBACK (рис. 6), она влияет на многие физико-химические свойства тех элементов, в спектре которых преобладают указанные стабильные конфигурации.

Видно повышение атомной стабильности от электронных конфигураций d 1 к конфигурациям d 5 и далее

Том 28, № 3. 2018

в ряду d 6 ^ d 10, где наиболее стабильными являются d 5. При этом, как видно на рис. 6, необходимы дальнейшие исследования по уточнению связи свойств (термического расширения а , твердости Hμ ) в ряду d -элементов IV периода марганца ( Mn ), проявляющего аномалию некоторых свойств ( α, Hμ ), анализ которой составляет важную μ область использования конфигурационной модели. В работе Г. В. Самсонова и соавт.5 показано, что критерий заполняемости d -уровня у переходных металлов качественно отражает увеличение атомной стабильности электронных конфигураций в направлении d 1→ d 5 и d 6→ d 10. В данном исследовании также предложен получивший распространение кри-

Р и с. 6. Зависимость температуры кипения (a), температуры плавления (b), коэффициента сжимаемости (c), коэффициента термического расширения (d), твердости (e), предела прочности (f) переходных металлов от числа валентных электронов ( s+d)

F i g. 6. Dependence of boiling point (a), melting point (b), compressibility factor (c), coefficient of thermal expansion (d), hardness (e), tensile strength (f) of transition metals on the number of valence electrons ( s+d )

терий оценки относительной стабильности dn -конфигураций в сравнении со стабильностью конфигураций d 0, d 5, d 10. Указанные закономерности (рис. 6) можно объяснить с позиций конфигурационной модели вещества, в которой предложен критерий заполнения электронной подоболочки изолированного атома d -, s- , и p -элементов. Данный критерий во многих случаях позволяет не только объяснить, но и предсказать свойства d -металлов, а также сплавов на их основе. Согласно конфигурационной модели вещества, свойства материалов определяются СВАСК. В предельных случаях nd = 0, 5, 10, когда наиболее существенны эффекты стабильности, значения CBACK дают правильную количественную оценку этого параметра.

Таким образом, можно полагать, что одним из важнейших критериев оценки эрозии и формообразования функционального легированного слоя при электроискровом легировании является критерий, учитывающий эффекты стабильности материала полученного функционального покрытия, предполагаемые значения CBACK. Например, при выборе электродного материала для электроискрового ле- гирования с целью достижения легированного слоя высоких значений твердости и износостойкости, следует отдавать предпочтение тугоплавким анодным материалам (и их соединениям), содержащим максимальное количество устойчивых конфигураций типа sp3, s2p6, d5 [13–14].

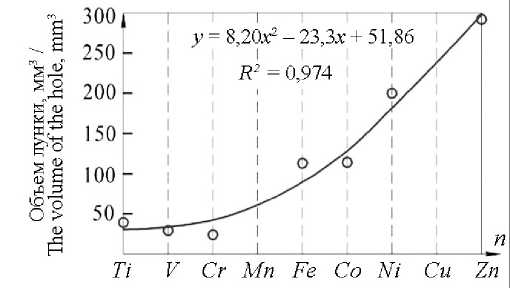

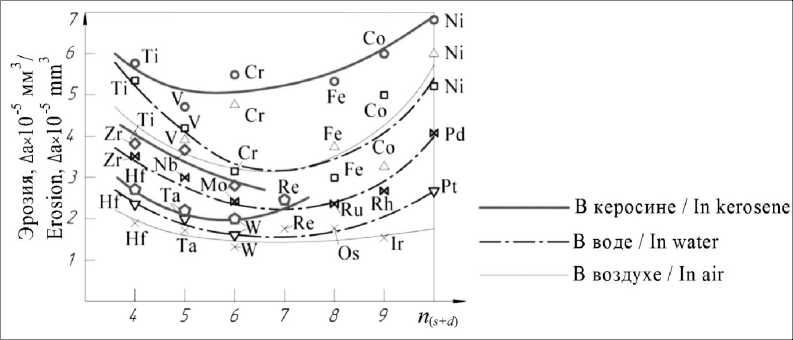

Зависимость эрозии анода из переходных металлов от числа ( s+d)-электронов и межэлектродной среды

Следы воздействия разрядов, полученных в воздухе, характеризуются несколько большим, чем в жидкости, диаметром лунок. Объем лунок как на аноде, так и на катоде при электроискровом легировании в воздухе, как правило, меньше, чем при обработке в жидкости (рис. 7).

В свою очередь, в случае использования керосина размеры лунок больше, чем при использовании воды. Диаметр, глубина и объем лунок для одинаковых сред уменьшаются в ряду металлов при переходе от Ti к Cr , от Zr к Мо , от Hf к W а затем увеличиваются соответственно от Cr к Ni , от Mo к Pd , от W к Pt , закономерно уменьшаясь по группам металлов сверху вниз.

Исследования показали, что объем лунок (их эрозия) соответствует степе-

Р и с. 7. Зависимость эрозии переходных металлов от числа ( s+d )-электронов (катод - Си )

F i g. 7. The dependence of the erosion of the transition metals of the number of ( s+d )-electrons (cathode - Си )

ни локализации, выражаемой СВАСК металла, ее стабильными d 5 -конфигу-рациями. С увеличением степени локализации при переходе от металлов IV группы к металлам V и VI групп объем лунок (эрозия) уменьшается, а с увеличением степени локализации для металлов VIII группы – увеличивается. К аналогичным выводам пришли А. Мэттьюс и А. Лейланд [12], изучая эрозию металлов в спектральных источниках света.

Таким образом, при определении параметров эрозии катода и критериев формообразования легированного слоя, с целью достижения более высоких свойств покрытия и большей эффективности электроискрового легирования, при выборе необходимо отдавать предпочтение анодным материалам, содержащим максимальные величины СВАСК устойчивых конфигураций. Кроме того, необходимо учитывать не только свойства электродных материалов, режимы обработки, но и материал межэлектродной среды,

Том 28, № 3. 2018

оказывающий значительное влияние на эффективность электроискрового легирования.

Закономерности эрозии d-металлов при электроискровом легировании и других видах высокоэнергетического воздействия на поверхность

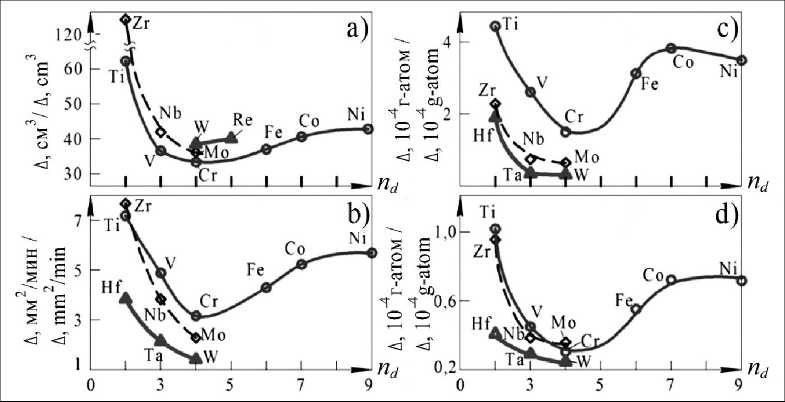

Были получены данные по эрозионной устойчивости d -элементов при воздействии на них различными высокоэнергетическими процессами (рис. 8): электромеханической обработкой, электроискровой, электроннолучевой, лазерной.

Каждый из них показывает свою специфику механизмов эрозии, но они имеют общую корреляцию зависимостей, свидетельствующую о влиянии прочности межатомной связи на устойчивость элементов для каждого вида воздействия. Эрозия тугоплавких d -металлов IV-VI групп для всех видов высокоэнергетического воздействия уменьшается с повышением СВАСК металлов IV–VI периодов. Для IV периода эрозия возрастает с повышением

Р и с. 8. Зависимость эрозии переходных d -металлов от числа валентных ( s+d )-электронов (природы материала) и вида высокоэнергетического воздействия: a) электромеханического; b) электроискрового; c) электронно-лучевого; d) лазерного

F i g. 8. Dependences of erosion of transition d- metals on the number of valence ( s+d )-electrons (the nature of the material) and the type of high-energy action: a) electromechanical; b) electro-spark;

c) electron beam; d) laser от устойчивой конфигурации d5 (Cr) к менее устойчивым конфигурациям d6–d8 (Fe, Co, Ni соответственно), от которых при использовании, например, в качестве анодных материалов следует ожидать большего электромассопе-реноса.

Таким образом, замеченные зависимости свойств d -элементов от порядка их расположения в таблице Менделеева и статистического веса атомных стабильных конфигураций свидетельствуют о возможности формулировки гипотезы, предполагающей определение зависимостей изменения физических и эксплуатационных свойств материалов от воздействия на них различными методами локального высокоэнергетического воздействия, в т. ч. при получении легированного слоя методом электроискрового легирования.

Также возможен общий подход к формулировке критериев достижения новых свойств материалов в результате высокоэнергетического воздействия. Например, определение критериев формирования легированного слоя в процессе электроискрового легирования электродными d -материалами (и их соединениями) от их природы и ранее установленных зависимостей может быть аналогичным определению критериев эффективности для электроду-гового, плазменного или других видов высокоэнергетического воздействия.

Обсуждение и заключения

-

1. Неаддитивность процесса электроискрового легирования обусловлена совокупным действием изменяющихся и систематически доминирующих условий, случайно и постоянно действующих факторов в процессе искрового разряда. Совокупность этих факторов является предпосылкой количественной оценки параметров эрозии и формирования легированного слоя, а также основанием формулировки критериев эффективности процесса электроискрового легирования.

-

2. Показаны закономерности связи свойств материалов (микротвердость,

-

3. Одним из важнейших для оценки эрозии и формообразования легированного слоя при электроискровом легировании является критерий, учитывающий эффекты стабильности материала полученного функционального покрытия, предполагаемые значения CBACK, в т. ч. при выборе электродного материала для электроискрового легирования с целью достижения высокой твердости, износо- и жаростойкости легированного слоя.

-

4. Для улучшения свойств покрытий и достижения большей эффективности электроискрового легирования необходимо отдавать предпочтение анодным материалам, имеющим максимальное значение СВАСК, и учитывать при этом как свойства электродных материалов и режимы обработки, так и состав межэлектродной среды.

-

5. Справедлив вывод о наличии связи свойств материалов электродов с величиной их эрозии и параметрами эффективности формирования легированного слоя при электроискровом легировании, которые для конкретных условий определяются методом подбора соотношений и сравнения с количественными экспериментальными данными ранее установленных зависимостей.

-

6. Возможен общий подход к формулировке критериев достижения новых свойств материалов в результате высокоэнергетического воздействия на них. Закономерности изменения свойств d -элементов от порядка их расположения в таблице Менделеева и СВАСК свидетельствуют о возможности формулировки гипотезы, предполагающей определение сходных зависимостей изменения их физических и эксплуатационных свойств для различных методов локального высокоэнергетического воздействия.

MORDOVIA UNIVERSITY BULLETIN 1^1 температура плавления, модуль упругости) тугоплавких d -металлов и их соединений с порядковым номером в таблице Менделеева.

Поступила 11.04.2018; принята к публикации 18.05.2018; опубликована онлайн 20.09.2018

Об авторах:

Все авторы прочитали и одобрили окончательный вариант рукописи.

о ВЕСТНИК МОРДОВСКОГО УНИВЕРСИТЕТА Том 28, № 3. 2018 and Electrification of Agriculture. 2001; 4:23–28. Available at: http://foliant.ru/catalog/psulibr?BOOK_ UP+00087B+0DF291+-1+-1 (In Russ.)

Список литературы Влияние природы электродных материалов на эрозию и свойства легированного слоя. Критерии оценки эффективности электроискрового легирования

- Ставицкий Б. И. Из истории электроискровой обработки материалов//Электронная обработка материалов. 2010. Т. 1, № 261. С. 97-109. URL: https://www.twirpx.com/file/1544619

- Верхотуров А. Д., Иванов В. И., Коневцов Л. А. Критерии оценки эффективности процесса электроискрового легирования//Труды ГОСНИТИ. 2011. Т. 107, № 2. С. 131-137. URL: https://elibrary.ru/item.asp?id=22563734

- Formation of thick layer electro-spark coatings for restoring worn-out parts of power hydraulic cylinders/S. A. Velichko //Surface Engineering and Applied Electrochemistry. 2017. Vol. 53, no. 2. P. 116-123. DOI: 10.3103/S1068375517020119

- Analysis of electric pulsed processes in electrospark treatment of metallic surfaces in a gas medium/V. I. Ivanov //Welding International. 2017. Vol. 31, no. 4. P. 312-319. DOI: 10.1080/09507116.2016.1257244

- Johnson R. N. Electrospark deposition: principle and application//Society of Vacuum Coaters 45th Annual Technical Conference, Lake Buena Vista. 2002. P. 87-92. URL: https://www.researchgate.net/publication/236399429_Principles_and_applications_of_electro-spark_deposition

- Xie Y. J., Wang M. C. Epitaxial MCrAlY coating on a Ni-base superalloy produced by electrospark deposition//Surface and Coatings Technology. 2006. Vol. 201, no. 6. P. 3564-3570.

- DOI: 10.1016/j.surfcoat.2006.08.107

- Electro-spark alloying using graphite electrode on titanium alloy surface for biomedical applications/T. Chang-bin //Applied Surface Science. 2011. Vol. 257, no. 15. P. 6364-6371.

- DOI: 10.1016/j.apsusc.2011.01.120

- Бурумкулов Ф. Х., Лялякин В. П., Пушкин И. А. Электроискровая обработка металлов -универсальный способ восстановления изношенных деталей//Механизация и электрификация сельского хозяйства. 2001. № 4. С. 23-28. URL: http://foliant.ru/catalog/psulibr?BOOK_ UP+00087B+0DF291+-1+-1

- Верхотуров А. Д., Иванов В. И., Коневцов Л. А. О влиянии физико-химических свойств чистых металлов на их эрозию при электроискровом легировании//Труды ГОСНИТИ. 2016. Т. 125. С. 202-215. URL: https://elibrary.ru/item.asp?id=27657652

- Верхотуров А. Д., Иванов В. И., Коневцов Л. А. Оценка эффективности формирования легированного слоя при ЭИЛ карбидами вольфрамосодержащих твердых тел//Труды ГОСНИТИ. 2017. Т. 127. С. 190-203. URL: https://elibrary.ru/item.asp?id=29326693

- Верхотуров А. Д., Иванов В. И., Коневцов Л. А. О влиянии физико-химических свойств тугоплавких соединений и твердых сплавов на их эрозию при электроискровом легировании//Электронная обработка материалов. 2017. Т. 53, № 6. С. 8-17.

- DOI: 10.5281/zenodo.1051286

- Matthews A., Leyland A. Developments in vapour deposited ceramic coatings for tribological applications//Key Engineering Materials. 2002. Vol. 206-213. P. 459-466.

- DOI: 10.4028/www.scientific.net/KEM.206-213.459

- The properties of nanocomposite coatings formed on a steel 20H surface by means of electrospark processing using rod-shaped electrodes of steels 65 G and Sv 08./F. Kh. Burumkulov //Surface Engineering and Applied Electrochemistry. 2009. Vol. 45, no. 6. P. 455-460.

- DOI: 10.4028/10.3103/S1068375509060039

- Formation of the surface layer on a low-carbon steel in electrospark treatment/V. I. Ivanov //Welding International. 2013. Vol. 27, no. 11. P. 903-906.

- DOI: 10.1080/09507116.2013.796643