Влияние продолжительности гомогенизации каучукового латекса с коагулирующим агентом на снижение агрегативной устойчивости

Автор: Моргачева Е.А., Пугачева И.Н., Санникова Н.Ю., Никулин С.С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 3 (101) т.86, 2024 года.

Бесплатный доступ

В статье рассматривается влияние продолжительности гомогенизации каучукового латекса с коагулирующими агентами на процесс выделения каучука. Производство синтетического каучука включает в себя ряд сложных химических и физических процессов, которые могут оказывать значительное влияние на эффективность и энергозатраты. Один из ключевых факторов, который следует учитывать, - это тепловой эффект, связанный с изменениями внутренней энергии системы. В работе исследуются два подхода к производству каучука: использование соли в качестве коагулянта и применение катионного электролита. Исследования показали, что при использовании хлорида натрия коагуляция протекает по концентрационному механизму, а при использовании N,N-диметил-N,N-диаллиламмонийхлорида - по нейтрализационному. При этом продолжительность совмещения каучукового латекса с раствором хлорида натрия оказывает влияние на расход коагулянта необходимого для полного выделения каучука из латекса. Однако, при использовании в качестве коагулянта N,N-диметил-N,N-диаллиламмонийхлорида данного влияния обнаружено не было. Эти различия подчеркивают различные механизмы коагуляции в зависимости от применяемого реагента. Расход катионного электролита на выделение одной тонны каучука из латекса сохранялся постоянным. Полученные данные имеют как научное, так и практическое значение для оптимизации технологических схем и снижения энергозатрат.

Латекс, коагулянт, смешение, выдержка, крошка каучука

Короткий адрес: https://sciup.org/140308569

IDR: 140308569 | УДК: 678.762.9 | DOI: 10.20914/2310-1202-2024-3-237-243

Текст научной статьи Влияние продолжительности гомогенизации каучукового латекса с коагулирующим агентом на снижение агрегативной устойчивости

Развитие производства синтетических каучуков во всем мире направлено на усовершенствование технологий, внедрением оригинального оборудования и использованием новых каталитических систем, что создает условия для получения высококачественной продукции и экологически чистых промышленных производств [9, 10].

Одной из важнейших стадий в технологии производства эмульсионных каучуков является стадия их выделения из латекса [11]. В настоящее время этому процессу уделяется повышенное внимание. В качестве коагулирующих агентов используются водные растворы минеральных солей, расход которых на выделение 1 тонны каучука из латекса составляет десятки и сотни

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

килограмм [1]. Сточные воды из производственных цехов, содержащие неорганические соли, сбрасываются в природные водоемы, нанося ущерб экологии. Поэтому изучение и совершенствование технологии выделения каучуков из латексов, снижение или исключение применения солевых компонентов, является важной и актуальной задачей [12].

В настоящее время опубликованы работы, в которых рассматривается применение разнообразных органических коагулянтов [2], позволяющих либо полностью исключить использование неорганических солей, либо значительно снизить их расход. Особый интерес представляют полимерные четвертичные соли аммония [3], расход которых не превышает 5 кг на выделение одной тонны каучука. При использовании этих солей технологический процесс становится малочувствительным к колебаниям рН.

Кроме того, четвертичные соли аммония являются катионными электролитами, взаимодействие которых с компонентами эмульсионной системы приводит к образованию ионно-солевых комплексов, которые захватываются образующейся крошкой каучука [13]. Это способствует снижению загрязнения сточных вод промышленности синтетических каучуков поверхностноактивными веществами (ПАВ) и другими компонентами эмульсионной системы.

Исследования, направленные на изучение особенностей протекания процесса выделения синтетических каучуков с использованием различных коагулянтов, несомненно, шагнули вперед за последние несколько лет [14-17]. Тем не менее остаются неизученными ряд вопросов, касающихся технологии их производства на снижение агрегативной устойчивости латексных дисперсий. К ним относятся влияние продолжительности гомогенизации латексной дисперсии с коагулирующим агентом. Учитывая тот факт, что процесс выделения каучука из латекса в зависимости от природы коагулирующего агента протекает по разным механизмам [4]: при использовании хлорида натрия - по концентрационному механизму, основанном на сжатии диффузных слоев [5] и нейтрализационному механизму при применении органических четвертичных солей аммония [6]. Химические процессы протекают во времени. Одни протекают быстро, другие медленно. Влияние такого важного показателя как продолжительности контакта латексной дисперсии с коагулирующим агентом на скорость падения агрегативной устойчивости системы в литературных источниках отсутствует.

Цель работы - изучение влияния на снижение агрегативной устойчивости каучукового латекса марки СКС-30 АРК продолжительности его гомогенизации с коагулирующими агентами - хлоридом натрия и N,N-диметил-N,N-диаллиламмонийхлоридом (ДМДААХ).

Материалы и методы

Коагуляцию латекса СКС-30 АРК проводили согласно общепринятой методике [7] с использованием в качестве коагулирующих агентов водного раствора N,N-дцметил-N,N-диаллиламмо-нийхлорида (ДМДААХ, (ТУ 6-01-00203312-125-92) с концентрацией ~ 2,0% мас., раствор хлорида натрия (ГОСТ 4233-77) с концентрацией 20% мас., раствор серной кислоты (ГОСТ 2184-2013) с концентрацией ~ 2,0% мас.

Промышленный латекс имел следующие характеристики: рН = 9,6; поверхностное натяжение 57,4 мН/м; содержание сухого остатка 21,4% мас.; содержание связанного стирола 22,6% мас.

Выделение каучука из латекса проводили при температуре 20 ± 1 Т на коагуляционной установке, представляющей собой емкость с перемешивающим устройством. Скорость вращения лопастной мешалки 80 об/мин. После введения коагулирующего агента систему перемешивали 0; 1; 3; 5; 7 и 10 минут. После чего вводили подкисляющий агент. Полноту коагуляции оценивали визуально по прозрачности серума и гравиметрически - по массе получаемой крошки каучука. Образующуюся крошку отделяли от водной фазы (серума), промывали теплой водой и после частичного обезвоживания досушивали в сушильном агрегате при температуре 82 ± 2 Т. Обезвоженную крошку каучука извлекали из сушильного агрегата и после охлаждения до комнатной температуры (20-22 Т) взвешивали на аналитических весах и расчитывали выход в % мас.

Обсуждение

Проведенными исследованиями установлено, что при использовании в качестве коагулирующего агента водного раствора хлорида натрия при выделении каучука СКС-30 АРК из латекса, процесс протекает по концентрационному механизму (таблица 1) [18]. Практически полное выделение каучука (с 92-97% мас. выходом крошки каучука) достигали при расходе хлорида натрия 130-150 кг/т каучука.

Таблица 1.

Зависимость выхода крошки каучука от расхода NaCl и продолжительности перемешивания

Dependence of rubber crumb yield on NaCl consumption and mixing duration

Table 1.

|

В латекс вводили коагулирующий агент и без временного перемешивания вводили подкисляющий агент | A coagulating agent was injected into the latex and an acidifying agent was introduced without temporary mixing |

|||||||

|

Расход коагулянта, кг/т каучука | Coagulant consumption, kg/t of rubber |

10 |

30 |

50 |

70 |

100 |

130 |

150 |

|

Выход коагулюма, % | Coagulum output, % |

56,6 |

78,5 |

80,7 |

85,5 |

89,8 |

96,7 |

97,2 |

|

Оценка полноты коагуляции | Completeness of coagulation |

кнп | iсc |

кп |

| сc |

||||

|

В латекс вводили коагулирующий агент перемешивали 1 минуту и вводили подкисляющий агент | A coagulating agent was injected into the latex, stirred for 1 minute and an acidifying agent was introduced |

|||||||

|

Расход коагулянта, кг/т каучука | Coagulant consumption, kg/t of rubber |

10 |

30 |

50 |

70 |

100 |

130 |

150 |

|

Выход коагулюма, % | Coagulum output, % |

78,5 |

80,8 |

82,3 |

85,6 |

88,5 |

92,9 |

95,7 |

|

Оценка полноты коагуляции | Completeness of coagulation |

кнп | iсc |

кп | сc |

|||||

|

В латекс вводили коагулирующий агент перемешивали 3 минуты и вводили подкисляющий агент | A coagulating agent was injected into the latex, stirred for 3 minutes and an acidifying agent was introduced |

|||||||

|

Расход коагулянта, кг/т каучука | Coagulant consumption, kg/t of rubber |

10 |

30 |

50 |

70 |

100 |

130 |

150 |

|

Выход коагулюма, % | Coagulum output, % |

67,5 |

83,1 |

87,5 |

93,4 |

95,4 |

96,0 |

97,0 |

|

Оценка полноты коагуляции | Completeness of coagulation |

кнп | iсc |

кп |

| сc |

||||

|

В латекс вводили коагулирующий агент перемешивали 5 минут и вводили подкисляющий агент | A coagulating agent was injected into the latex, stirred for 5 minutes and an acidifying agent was introduced |

|||||||

|

Расход коагулянта, кг/т каучука | Coagulant consumption, kg/t of rubber |

10 |

30 |

50 |

70 |

100 |

130 |

150 |

|

Выход коагулюма, % | Coagulum output, % |

59 |

87,5 |

82,5 |

89,0 |

92,5 |

94,1 |

95,7 |

|

Оценка полноты коагуляции | Completeness of coagulation |

кнп | iсc |

кп | сc |

|||||

|

В латекс вводили коагулирующий агент перемешивали 7 минуту и вводили подкисляющий агент | A coagulating agent was injected into the latex, stirred for 7 minutes and an acidifying agent was introduced |

|||||||

|

Расход коагулянта, кг/т каучука | Coagulant consumption, kg/t of rubber |

10 |

30 |

50 |

70 |

100 |

130 |

150 |

|

Выход коагулюма, % | Coagulum output, % |

70,5 |

82,4 |

83,2 |

87,5 |

88,8 |

96,5 |

97,1 |

|

Оценка полноты коагуляции | Completeness of coagulation |

кнп | iсc |

кп |

| сc |

||||

|

В латекс вводили коагулирующий агент перемешивали 10 минут и вводили подкисляющий агент | A coagulating agent was injected into the latex, stirred for 10 minutes and an acidifying agent was introduced |

|||||||

|

Расход коагулянта, кг/т каучука | Coagulant consumption, kg/t of rubber |

10 |

30 |

50 |

70 |

100 |

130 |

150 |

|

Выход коагулюма, % | Coagulum output, % |

79,0 |

84,5 |

87,5 |

89,5 |

90,2 |

95,6 |

95,8 |

|

Оценка полноты коагуляции | Completeness of coagulation |

кнп | iсc |

кп |

| сc |

||||

|

В латекс вводили коагулирующий агент одновременно с подкисляющим агентом | A coagulating agent was injected into the latex simultaneously with an acidifying agent |

|||||||

|

Расход коагулянта, кг/т каучука | Coagulant consumption, kg/t of rubber |

10 |

30 |

50 |

70 |

100 |

130 |

150 |

|

Расход серной кислоты кг/т | Consumption of sulfuric acid kg/t |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

|

рН водной фазы | pH of the aqueous phase |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

|

Выход коагулюма, % | Coagulum output, % |

72,1 |

79,5 |

81,0 |

84,4 |

86,5 |

89,7 |

92,9 |

|

Оценка полноты коагуляции | Completeness of coagulation |

кнп | iсc |

кп | cc |

|||||

Примечание: расход серной кислоты | consumption of sulfuric acid - 15 кг/т каучука | 15 kg/t of rubber, рН водной фазы (серума) | the aqueous phase (serum) - 2,5–2,7; кнп | iсc – коагуляция неполная | incomplete coagulation; кп | сc – коагуляция полная | complete coagulation.

Установлено, что продолжительность перемешивания флокулирующей системы после введения раствора хлорида натрия оказывает существенное влияние на протекание процесса выделения каучука, а именно на расход солевого коагулянта, необходимого для достижения полной коагуляции латекса, по концентрационному механизму [19]. Особенность в поведении латексной дисперсии заключается в том, что она приобретает наименьшую стабильность при 3–5 минутной гомогенизации системы с солевым коагулянтом. Вероятнее всего это связано с образованием максимального количества флокул из латексных глобул. Укрупненные агломераты снижают устойчивость латексной дисперсии. Это приводит к уменьшению расхода солевого компонента (хлорида натрия) необходимого для полного выделения каучука из латекса до 70–100 кг/т каучука при дальнейшем подкислении системы водным раствором серной кислоты.

Повышение продолжительности перемешивания до 7–10 минут приводит к восстановлению устойчивости латексной дисперсии, что может быть связано с распадом образовавшихся агломератов (флокул) с образованием латексных глобул. Это в свою очередь приводит к возрастанию расхода коагулирующего агента (хлорида натрия) до 130–150 кг/т каучука.

Интересные результаты были получены при изучении влияния продолжительности перемешивания на процесс выделения каучука из латекса катионным электролитом. В случае использования в данном процессе катионного электролита – ДМДААХ снижение агрегативной устойчивости дисперсной системы протекает по нейтрализационному механизму (таблица 2). Данный процесс базируется на образовании ионно-солевого комплекса между анионными поверхностно-активными веществами (ПАВ) (защитный слой латексных глобул) с катионным электролитом по реакции:

CH;-CH CH-СН; СЩ-СН

CH; CH; CH;

N' CI- + R-COOK - V

CH-CH:

CH;

R-COO- ’ KCI

Таблица 2.

Зависимость выхода крошки каучука от расхода N,N-диметил-N,N-диаллиламмонийхлорида и продолжительности перемешивания

Table 2.

Dependence of the yield of the crumb of rubber on the flow rate N,N-dimethyl-N,N-diallylammonium chloride and the duration of mixing

|

В латекс вводили коагулирующий агент и без временного перемешивания вводили подкисляющий агент | A coagulating agent was injected into the latex and an acidifying agent was introduced without temporary mixing |

|||||||

|

Расход коагулянта, кг/т каучука | Coagulant consumption, kg/t of rubber |

1 |

5 |

10 |

15 |

20 |

25 |

30 |

|

Выход коагулюма, % | Coagulum output, % |

57,4 |

74,6 |

81,7 |

87,1 |

89,3 |

97,5 |

97,9 |

|

Оценка полноты коагуляции | Completeness of coagulation |

кнп | iсc |

кп |

| cc |

||||

|

В латекс вводили коагулирующий агент перемешивали 1 минуту и вводили подкисляющий агент | A coagulating agent was injected into the latex, stirred for 1 minute and an acidifying agent was introduced |

|||||||

|

Расход коагулянта, кг/т каучука | Coagulant consumption, kg/t of rubber |

1 |

5 |

10 |

15 |

20 |

25 |

30 |

|

Выход коагулюма, % | Coagulum output, % |

58,0 |

70,9 |

82,0 |

88,6 |

90,3 |

96,9 |

97,1 |

|

Оценка полноты коагуляции | Completeness of coagulation |

кнп | iсc |

кп |

| cc |

||||

|

В латекс вводили коагулирующий агент перемешивали 3 минуты и вводили подкисляющий агент | A coagulating agent was injected into the latex, stirred for 3 minutes and an acidifying agent was introduced |

|||||||

|

Расход коагулянта, кг/т каучука | Coagulant consumption, kg/t of rubber |

1 |

5 |

10 |

15 |

20 |

25 |

30 |

|

Выход коагулюма, % | Coagulum output, % |

56,2 |

72,1 |

78,8 |

84,9 |

89,5 |

97,0 |

97,4 |

|

Оценка полноты коагуляции | Completeness of coagulation |

кнп | iсc |

кп |

| cc |

||||

|

В латекс вводили коагулирующий агент перемешивали 5 минут и вводили подкисляющий агент | A coagulating agent was injected into the latex, stirred for 5 minutes and an acidifying agent was introduced |

|||||||

|

Расход коагулянта, кг/т каучука | Coagulant consumption, kg/t of rubber |

1 |

5 |

10 |

15 |

20 |

25 |

30 |

|

Выход коагулюма, % | Coagulum output, % |

60,5 |

71,6 |

77,5 |

83,3 |

88,1 |

96,5 |

97,0 |

|

Оценка полноты коагуляции | Completeness of coagulation |

кнп | iсc |

кп |

| cc |

||||

|

В латекс вводили коагулирующий агент перемешивали 10 минут и вводили подкисляющий агент | A coagulating agent was injected into the latex, stirred for 10 minutes and an acidifying agent was introduced |

|||||||

|

Расход коагулянта, кг/т каучука | Coagulant consumption, kg/t of rubber |

1 |

5 |

10 |

15 |

20 |

25 |

30 |

|

Выход коагулюма, % | Coagulum output, % |

56,9 |

69,6 |

77,1 |

85,0 |

90,5 |

96,2 |

96,7 |

|

Оценка полноты коагуляции | Completeness of coagulation |

кнп | iсc |

кп |

| cc |

||||

Примечание: расход серной кислоты | consumption of sulfuric acid - 15 кг/т каучука | 15 kg/t of rubber, рН водной фазы (серума) | the aqueous phase (serum) - 2,5–2,7; кнп | iсc – коагуляция неполная | incomplete coagulation; кп | сc – коагуляция полная | complete coagulation

Проведенными исследованиями установлено, что при использовании ДМДААХ в процессе выделения каучука СКС-30 АРК из латекса, коагуляция протекает по нейтрализационному механизму (таблица 2) и продолжительность совмещения каучукового латекса с катионным электролитом не оказывает влияния на расход коагулирующего агента. Практически полное выделение каучука (с 96–98%-ным выходом крошки каучука) достигается при расходе ДМДААХ 25 кг/т каучука. Временной фактор контакта катионного реагента с мылами высших карбоновых кислот протекает очень быстро и напоминает общеизвестную реакцию нейтрализации [8].

В дополнение к рассмотрению влияния продолжительности гомогенизации на процесс выделения каучука, в статье также анализировались такие параметры, как изменение вязкости латексной дисперсии после введения коагулирующего агента и тепловой эффект.

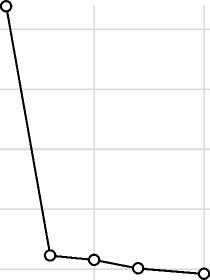

Вязкость является важным параметром [20]. Были установлены зависимости, отраженные на рисунках 1–2. По итогам анализа полученных зависимостей можно сделать вывод, что при введении в бутадиен-стирольный латекс хлорила натрия отмечается резкое снижение вязкости латексной дисперсии при увеличении времени перемешивания с одной до трех минут, что объясняется приобретением наименьшей стабильности латексной системы при 3–5 минутной гомогенизации.

0,0079

0,0074

0,0069

0,0064

0,0059

0,0054

5 10 15

Продолжительность перемешивания, мин Mixing time, min

Рисунок 1. Влияние продолжительности перемешивания на изменение вязкости латексной дисперсии (коагулирующий агент – хлорид натрия)

-

Figure 1. The effect of mixing duration on the change in viscosity of latex dispersion (coagulating agent – sodium chloride)

При этом важно отметить, что при введении в систему ДМДААХ не наблюдается значительного изменения вязкости. Это связано с тем, что в данном случае коагуляция протекает по нейтрализационному механизму и временной фактор не оказывает влияния на процесс.

0,001927

s ч я ^ 0,001925

§\S и 0,001923

Ч оо я Й —'—О й 0,001921

§ °

Н 'и 0,001919

со

0,001917

0 5 10 15

Продолжительность перемешивания, мин Mixing time, min

Рисунок 2. Влияние продолжительности перемешивания на изменение вязкости латексной дисперсии (коагулирующий агент – ДМДААХ)

-

Figure 2. Effect of mixing duration on the change in viscosity of latex dispersion (coagulating agent – DMDAAC)

Тепловой эффект, в свою очередь, связан с изменением внутренней энергии системы при протекании химической реакции или физического процесса. В контексте производства синтетических каучуков, тепловой эффект может влиять на эффективность процесса и энергозатраты.

Установлено, что при введении в латекс солевого коагулянта отмечается повышение температуры за счет выделения тепла. В данном случае протекает экзотермическая реакция сопровождающаяся сжатием диффузных слоев. Температура повышается на 0,3 ℃.

При использовании в технологии выделения каучука из латекса ДМДААХ процесс протекает по нейтрализационному механизму. Установлено, что в данном случае процесс сопровождается понижением температуры на 0,2 °C, реакция является эндотермической.

Эти данные указывают на различия в механизме коагуляции в присутствии хлорида натрия и каучука ДМДААХ.

Таким образом, впервые установлено влияние продолжительности гомогенизации системы после введения флокулирующего агента на дестабилизацию латексной дисперсии. Введение солевого компонента (хлорида натрия) в латексную дисперсию приводит к сжатию диффузионных слоев. Данный процесс протекает во времени и требует гомогенизации 3–5 минут. Применение катионного электролита не требует предварительной гомогенизации латексной дисперсии с ним. Процесс нейтрализационной коагуляции протекает с высокой скоростью. Полученные данные имеют как научное, так и практическое значение при разработке технологических схем выделения каучука из латекса.

Заключение

-

1. Коагуляция с использованием хлорида натрия в качестве коагулянта протекает по концентрационному механизму.

-

2. Коагуляция с использованием N,N-ди-метил-N,N-диаллиламмонийхлорида в качестве коагулянта протекает по нейтрализационному механизму и не требует применения временной гомогенизации латексной дисперсии с катионным реагентом.

-

3. 3–5 минутная гомогенизация латексной дисперсии с солевым компонентом приводит к снижению расхода хлорида натрия после введения серной кислоты до 70–100 кг/т каучука.

-

4. В случае введения в латекс N,N-диме-тил-N,N-диаллиламмонийхлорида в качестве коагулянта продолжительность перемешивания латексной дисперсии не влияет на изменение вязкостного показателя системы.

-

5. Исследования теплового эффекта реакции подчеркивают различия в механизме коагуляции протекающих в присутствии хлорида натрия и N,N-диметил-N,N-диаллиламмонийхлорида: в первом случае происходит повышение температуры, во втором – понижение температуры.

Список литературы Влияние продолжительности гомогенизации каучукового латекса с коагулирующим агентом на снижение агрегативной устойчивости

- Никулина Н.С. и др. Выделение бутадиен-стирольного каучука из латекса гибридным коагулянтом на основе полидиметилдиаллиламмоний хлорида и вискозного волокна // Известия высших учебных заведений. Химия и химическая технология. 2021. Т. 64. №. 6. С. 62-68.

- Proskurina V.E., Kashina E.S., Rakhmatullina A.P. Flocculation of disperse systems by polyfunctional polymer-inorganic hybrids // Известия высших учебных заведений. Серия «Химия и химическая технология». 2022. Т. 65. №. 9. С. 39-46.

- Полевая В.Г. и др. Синтез и свойства поли (1-триметилсилил-1-пропина), содержащего четвертичные аммониевые соли с метильными и этильными заместителями // Высокомолекулярные соединения. Серия Б. 2019. Т. 61. №. 5. С. 377-385.

- Аксёнов В.И., Насыров И.Ш. Производство синтетического каучука в России: анализ итогов за 2022 г. перспективы развития // Промышленное производство и использование эластомеров. 2023. №. 1. С. 3-14.

- Никулина Н.С., Булатецкая Т.М., Патрушева Н.А., Власова Л.А. и др. Перспектива использования при изготовлении маслонаполненных каучуков бисоставного коагулянта меласса-хлорид натрия // Вестник БГТУ имени В.Г. Шухова. 2020. № 9.

- Писарева И.А., Никулин С.С., Вострикова Г.Ю. Изучение влияния расхода подкисляющего агента на процесс выделения бутадиен-стирольного каучука из латекса. 2023.

- Черных В.Н. и др. Изучение возможности применения в производстве эмульсионных каучуков неорганических солей аммония // Современные проблемы науки и образования. 2020. С. 75-76.

- Мансураева Л.М., Юсупова И.И., Булаев С.А. Поверхностно-активные вещества: свойства и применение // Вестник магистратуры. 2022. №. 2-1 (125). С. 30-35.

- Аксёнов В.И., Золотарев В.Л. Производство синтетического каучука в РФ в 2018 году и за последние десять лет. Краткие итоги // Каучук и резина. 2019. Т. 78. №. 2. С. 78-87.

- Linkova T.S., Shumbutov D.E. The Innovative Development of the Production of Synthetic Rubber and Car Tire // Industry Competitiveness: Digitalization, Management, and Integration: Volume 2. Springer International Publishing, 2021. P. 9-17.

- Седых В.А., Карманова О.В., Королева Е.В. Модификация бутадиен-нитрильного каучука на стадии его выделения // Вестник ВГУИТ. оронежского государственного университета инженерных технологий. 2018. Т. 80. №. 3 (77). С. 323-329.

- Черных В.Н. Экологический аспект технологии получения синтетических каучуков // Молодежь и научно-технический прогресс. 2021. С. 592-593.

- Байголова М.А. Влияние структуры ионных жидкостей на основе четвертичных солей аммония на их физико-химические свойства // XXIX Российская молодежная научная конференция «Проблемы теоретической и экспериментальной химии». Екатеринбург, Издательство Уральского университета, 2019. С. 335-335.

- Черных В.Н. Перспективные коагулянты для производства эмульсионных каучуков // Современные проблемы науки и образования. 2020. С. 121-122.

- Усманова А.Д. Подбор коагулянта, как усовершенствование процесса в синтезе каучука из латекса // Экспериментальная наука: механизмы, трансформации. 2024. С. 42.

- Никулин С.С. и др. Особенности поведения органических солей аммония при выделении каучука из латекса // Известия высших учебных заведений. Химия и химическая технология. 2020.Т. 63. №. 3. С. 75-81.

- Ng J.W., Othman N., Yusof N.H. Various coagulation techniques and their impacts towards the properties of natural rubber latex from Hevea brasiliensis-a comprehensive review related to tyre application // Industrial Crops and Products. - 2022. V. 181. P. 114835.

- Овчаренко С.Р. и др. Использование комбинированных коагулянтов в производстве эмульсионных каучуков // Ответственный за выпуск. 2022. С. 263.

- Sun H. et al. The influence of particle size and concentration combined with pH on coagulation mechanisms // Journal of Environmental Sciences. 2019. V. 82. P. 39-46.

- Габоян А.В. и др. Рассмотрение возможности применения карбамида в процессе выделения каучуков из латексов // Промышленное производство и использование эластомеров. 2022. №. 1. С. 29-34.