Влияние реологических характеристик на качество 3Д-печати пищевых паст

Автор: Бредихин С.А., Антипов С.Т., Андреев В.Н., Мартеха А.Н.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (88), 2021 года.

Бесплатный доступ

В экструзионной 3D-печати реологические свойства пищевых продуктов имеют решающее значение для достижения качественной печати. Целью данного исследования является изучение потенциальных корреляций между печатаемостью пищевых паст и реологическими характеристиками. В качестве модельной системы использовались картофельное и томатное пюре. Исследованы реологические свойства картофельного пюре с добавлением картофельного крахмала и их поведение при 3D-печати. Установлена корреляция между рецептурой и технологичностью при 3D-печати. Картофельная масса без крахмала обладала низким пределом текучести, что сказывалось на деформации и проседании массы впоследствии. При этом добавление 2% крахмала показало отличную экструдируемость и печатаемость, то есть способность к истечению. При таких условиях печатные объекты обладали гладкой формой, хорошим разрешением и могли выдерживать форму с течением времени. Объект с добавлением 4% крахмала представлял собой хорошее сохранение формы, но плохую экструдируемость из-за высокого индекса консистенции и вязкости. Полученные результаты с использованием томатного пюре показали линейную корреляцию между напряжением потока ингредиента, нулевой сдвиговой вязкостью и соответствующей стабильностью печати. Давление экструзии, необходимое для экструдирования томатной пасты, линейно увеличивается с увеличением напряжения потока. Модули вязкости, упругости и нулевая скорость сдвига оказались линейно не коррелированными с силой выдавливания, что можно объяснить тем, что эти параметры отражают реологические свойства недеформирующегося состояния материала в отличие от напряжений течения.

Реология, 3д-печать, оптимизация, экструзия, пищевые пасты

Короткий адрес: https://sciup.org/140261164

IDR: 140261164 | DOI: 10.20914/2310-1202-2021-2-40-47

Текст научной статьи Влияние реологических характеристик на качество 3Д-печати пищевых паст

Трехмерная пищевая печать в последние годы широко исследуется в пищевом секторе благодаря своим многочисленным преимуществам, таким как индивидуальный дизайн продуктов питания, персонализированное питание, упрощение цепочки поставок и расширение доступного пищевого материала. Аддитивное производство оказывает огромное влияние Для цитирования

на исследователей, а литературы о применение 3D-печати в пищевой промышленности недостаточно. Необходимо больше внимания уделять 3D-печати продуктов питания, поскольку они являются товаром с самым высоким спросом. Одним из применений 3D-печати может стать возможность разработки новых продуктов из уже существующих на рынке, но несовершенных по различным причинам [1, 9, 13].

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

3D-печать – это технология, которая работает по аддитивному принципу путем осаждения материалов слой за слоем. Эта технология может быть использована для производства сложных, высококачественных заказных изделий без использования трудоемкой машины и дорогостоящих трудоемких форм. Экструзионная 3D-печать, первоначально введенная как моделирование плавленого осаждения, использовалась для производства пластика или металла, но сейчас она адаптируется в пищевой отрасли. В процессе экструзии реологические свойства материалов имеют решающее значение для обеспечения надлежащей экструдируемости, связывания различных слоев пищевых продуктов вместе и поддержания веса осажденных слоев [2–4, 11, 12].

Понимание физических свойств подаваемого материала необходимо для достижения качественных показателей 3D-конструкций. Например, в процессе экструзионной 3D-печати пищевых объектов напечатанные слои должны сохранять свою структуру, пока материал наносится послойно. Эта «самоподдерживающаяся» способность при экструзии зависит от реологических (например, вязкость) и термических (например, температура кристаллизации и температура плавления) свойств; которые в совокупности играют важную роль в процессе кристаллизации осажденного слоя после его нанесения. Печатаемый материал для экструзионного метода должен демонстрировать сдвиговое истечение, которое позволяет субстратам эффективно течь во время экструзии через тонкое сопло. Деформация вязкости пищевого субстрата позволяет ему течь с контролируемой температурой [5, 6, 8, 16, 17].

Эффективная вязкость является важным фактором, который должен быть достаточно низким, чтобы обеспечить легкий процесс экструзии и достаточно высоким, чтобы обеспечить прилипание к уже нанесенным слоям. Для получения материалов с желаемыми реологическими свойствами для печати в рамках стандартов безопасности пищевых продуктов могут использоваться реологические модификаторы. Однако корреляция между реологическими свойствами пищевого материала и поведением 3D-печати широко не исследовалась

Цель работы – количественно связать реологические свойства пищевых паст со стабильностью печати и силой выдавливания. Понимание такой связи позволяет нам прогнозировать поведение печати пищевых ингредиентов и тем самым лучше проектировать успешные печатные составы и процессы.

В качестве модельной системы использовали картофельное и томатное пюре. Картофель с влажностью 78–81% хранился в холодильнике при температуре 4 °C. В одном эксперименте использовали одну и ту же партию картофеля, который сначала промывали водопроводной водой, затем его нарезали ломтиками толщиной около 4 мм с помощью слайсера и варили на пару в течение 20 мин. Далее картофель разрезали на кубики и доводили до пюреобразного состояния с помощью блендера в течении 6 минут. С учетом массы картофельного пюре в продукт добавляли от 1 до 4% картофельного крахмала. Затем смесь тщательно перемешивали и выдерживали в течение 5 минут для однородности состава. После этого продукт помещали в чашу из нержавеющей стали и варили на пару в течение 20 мин при температуре 97 ± 0.3 °C. Далее смесь выдерживали в течении 30 мин при комнатной температуре и хранили в холодильнике при температуре 4 °С в течение 24 ч до образования слабой гелеобразной структуры.

Температура в 3D-принтере регулировалась от 20 до 200 °C, а температура экструзии, используемая в исследовании, была установлена на уровне 25 °C. Реологические измерения смесей проводили на гибридном реометре с использованием параллельной пластины диаметром 20 мм с зазором 2000 мкм. Постепенное истечение смеси проводилось при скоростях сдвига γ́ = 0.1–500 1/с. Затем кривые течения были приспособлены к модели Гершеля-Балкли следующим образом: τ = τ 0 + K∙γ́ n, где τ – напряжение сдвига (Па), τ 0 – предел текучести (Па), K – индекс консистенции (Па×сn) и n -индекс течения потока. Регрессионный анализ проводился для расчета предела текучести и индекса течения потока каждого образца смеси.

После загрузки образца и обрезки края образца образцу давали отдохнуть в течение 5 мин перед измерением. Измеренная высота объекта в момент обрушения переводилась в напряжение, действующее на нижнюю пластину, путем деления общего веса образца на высоте обрушения на площадь нижней поверхности печатного полого куба. Отмечено, что расчетное напряжение при обрушении оказывает общий вес объекта на нижнюю пластину, и это напряжение пропорционально уменьшается на разных высотах объекта до нуля в верхней части конструкции [13, 14].

Для картофельного пюре, используемого в данном исследовании эффективная вязкость продукта должна быть как достаточно низкой,

η, Па·c

чтобы позволить беспрепятственно экструдироваться из сопла малого диаметра, так и достаточно высокой, чтобы быть жестко связанной с предыдущими осажденными слоями.

Концентрируя томатную пасту путем центрифугирования, мы получали томатные пасты с различными реологическими свойствами. Их печатаемость оценивалась с точки зрения экструзионного поведения (путем анализа силы экструзии) и стабильности формы (путем измерения максимальной высоты печатного объекта).

Результаты и обсуждения

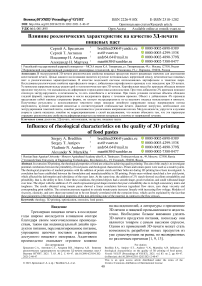

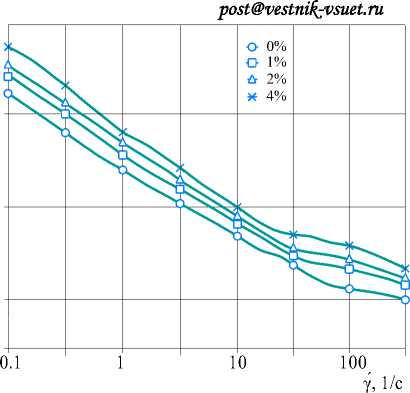

Картофельное пюре. Для картофельного пюре, используемого в данном исследовании эффективная вязкость продукта должна быть как достаточно низкой, чтобы позволить беспрепятственно экструдироваться из сопла малого диаметра, так и достаточно высокой, чтобы быть жестко связанной с предыдущими осажденными слоями. Кривые течения, демонстрирующие зависимость эффективной вязкости и напряжения сдвига от приложенной скорости сдвига, приведены на рисунках 1, 2. Увеличение скорости сдвига привело к увеличению напряжения сдвига и уменьшению эффективной вязкости.

Это наводило на мысль, что все смеси представляют собой псевдопластические жидкости с поведением разрежения при сдвиге. Кроме того, увеличение доли крахмала привело к общему увеличению напряжения сдвига и эффективной вязкости. Это может быть связано с потерей кристаллического порядка гранул крахмала при варке по мере поглощения воды и образования более плотной сетчатой структуры [8, 18, 19].

Рисунок 2. Зависимость эффективной вязкости от скорости сдвига картофельного пюре при добавлении крахмала (0–4%)

Figure 2. Dependence of the effective viscosity on the shear rate of mashed potatoes with the addition of starch (0–4%)

Увеличение содержания крахмала с 0% до 4% привело к переходу от ньютоновского поведения смеси к неньютоновскому, т. е. n упал с 0.71 до 0.57, а τ 0 увеличился с 195.90 до 370.33 Па, указывающее на то, что смесь с более высоким содержанием крахмала имеет большую механическую прочность и лучшую способность удерживать форму. Коэффициент K, отражающий вязкость смесей, увеличился с 45.96 до 214.27 Па×сn, что свидетельствовало о том, что смесь с 4% содержанием крахмала обладает плохой экструдируемостью и не может свободно истекать из сопла во время печати [8].

Динамический анализ частоты колебаний

Рисунок 1. Зависимость напряжения сдвига от скорости сдвига картофельного пюре при добавлении крахмала (0–4%)

Figure 1. Dependence of the shear stress on the shear rate of mashed potatoes with the addition of starch (0–4%)

проводился при постоянной деформации (0.03% деформации) в линейном вязкоупругом диапазоне с частотой / = 0.01-16 Гц. Получены механические спектры, регистрирующие модуль упругости ( Е) модуль вязкости ( Е ) и тангенс угла механических потерь tg3 = ( E /Е ) в зависимости от частоты колебаний. Все опыты были повторены три раза, и средние данные были использованы для построения кривых.

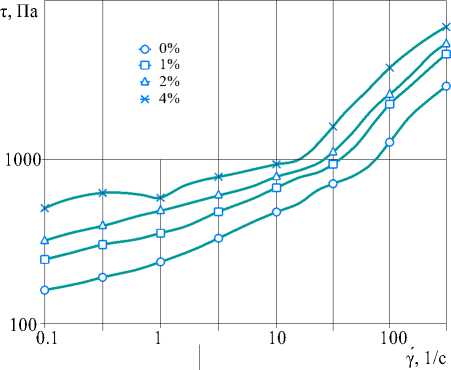

Параметр E определяет упругость твердого тела, т. е. лежит в основе сопротивления вещества упругой деформации, и он может отражать механическую прочность материалов. Смеси с достаточной механической прочностью могли выдерживать свою форму с течением времени и обладали хорошим качеством. Механические спектры картофельного пюре с добавлением различных пропорций крахмала приведены на рисунках 3,4 соответственно.

E', Па 8000 7000 6000

0.01 0.1 1 10

Рисунок 3. Зависимость модуля упругости от частоты колебаний при добавлении крахмала (0–4%) Figure 3. Dependence of the modulus of elasticity on the vibration frequency with the addition of starch (0–4%)

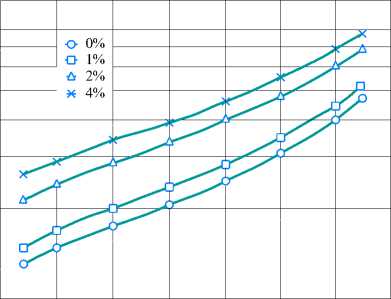

Увеличение содержания крахмала приводило к увеличению E и E, что свидетельствовало о формировании более сильной механической прочности. Это может быть связано с тем, что гранулы крахмала поглощали воду, набухали во время варки и, в конце концов, образовывали более плотную сетчатую структуру. Трехмерная сетчатая структура крахмальных смесей представляет собой вязкоупругий материал. Модуль упругости и эффективная вязкость сильно зависели от концентрации крахмала [10, 19, 21].

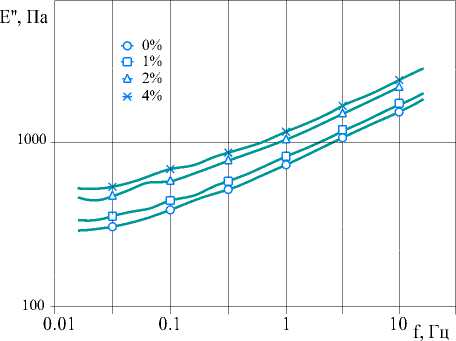

Рисунок 4. Зависимость модуля вязкости от частоты колебаний при добавлении крахмала (0–4%)

Figure 4. Dependence of the viscosity modulus on the vibration frequency with the addition of starch (0–4%)

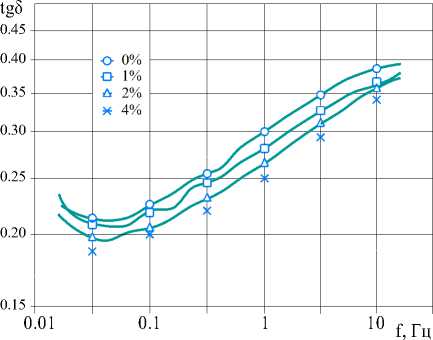

Значение тангенса угла механических потерь (tg3 = E / E ) меньше 1 означает преимущественно упругое поведение, а больше 1 указывает на преимущественно вязкое поведение. Значения tg3 для 4% смеси (0.25 при 1 Гц) или 2% смеси (0.26 при 1 Гц) были, по-видимому, ниже, чем для 0% смеси (0.30 при 1 Гц) (рисунок 5), означающие, что реологические свойства этих смесей были более твердыми и обладали плохой текучестью по сравнению с 0% смесью. Эти данные объясняют возникновение разрыва нити, и сложности процесса экструзии для 4% смеси.

Рисунок 5. Зависимость тангенса угла механических потерь от частоты колебаний при добавлении крахмала (0–4%)

Figure 5. Dependence of the tangent of the angle of mechanical losses on the vibration frequency with the addition of starch (0–4%)

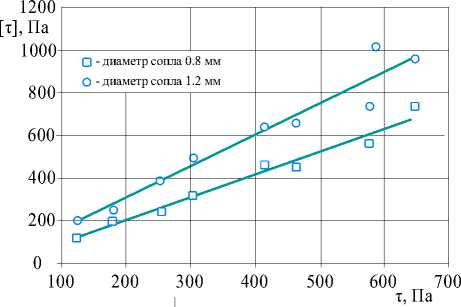

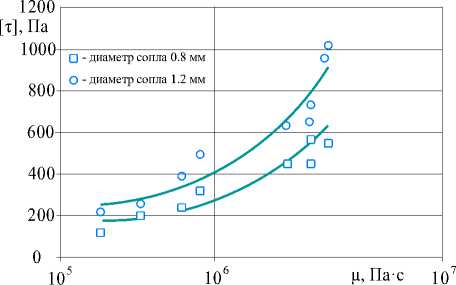

Томатное пюре. Напряжение сдвига указывает на напряжение, при котором структура вязкоупругого материала переходит из более твердого состояния в жидкое (рисунок 6).

Рисунок 6. Зависимость напряжения при разрушении от напряжения сдвига

Figure 6. Dependence of stress at fracture on shear stress

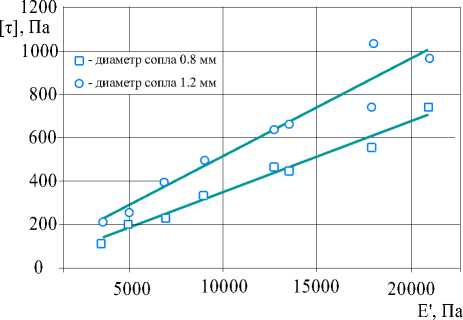

Это может быть связано с критической точкой, когда материал вблизи нижней части пластины испытывает высокое напряжение и, таким образом, начинает деформироваться. Интересно, что напряжение сдвига имеет аналогичный порядок величины по сравнению с напряжением в момент разрушения. Как модули упругости, так и модули вязкости были оценены и сравнены с печатаемостью, где было обнаружено, что только модули упругости систематически изменяются со стабильностью печатной структуры (рисунок 7).

Рисунок 7. Зависимость напряжения при разрушении от модуля упругости

Figure 7. Dependence of stress at fracture on elastic modulus

Это можно объяснить тем, что модуль упругости отражает упругие свойства материала, то есть жесткость, в то время как модуль вязкости отражает вязкие свойства материала [8, 10, 18, 20].

Вязкость при нулевом сдвиге была определена во время испытаний на ползучесть, когда материал подвергается постоянному напряжению и деформация контролируется как функция времени (рисунок 8).

Рисунок 8. Зависимость напряжения при разрушении от вязкости при нулевом сдвиге

Figure 8. Dependence of stress at fracture on toughness at zero shear

Впоследствии модель Бюргерса используется для определения вязкости с нулевой скоростью сдвига, т. е. вязкости в состоянии покоя. Эта вязкость указывает на сопротивление деформации при длительном нагружении, и поэтому можно ожидать, что она коррелирует со стабильностью.

На рисунке 6 также видно, что соотношение между реологическими параметрами и расчетными напряжениями изменяется в зависимости от диаметра сопла, что нельзя отнести к свойствам материала. В частности, критическая высота для объектов и, следовательно, расчетное напряжение при разрушении выше для объектов, напечатанных с большим (1.2 мм) соплом. Есть несколько причин, которые могут объяснить это наблюдение. Первой причиной может быть повышенная жесткость конструкции, напечатанной с помощью сопла диаметром 1.2 мм и имеющей меньше отдельных напечатанных нитей. При меньшем количестве контактных точек можно ожидать, что структура будет более жесткой и, следовательно, устойчивой к разрушению. Вторая причина может заключаться в том, что риск засорения сопла диаметром 0.8 мм выше для сопла диаметром 1.2 мм. Небольшие неоднородности в свойствах печатной пасты могут снизить стабильность всего объекта и, таким образом, привести к уменьшению критической высоты объекта. В-третьих, увеличение сложности рисунка печати за счет большего количества нитей для сопла 0.8 мм повышает риск нестабильности колонны из-за самого процесса печати [9, 11, 20].

Влияние геометрии сопла отражается измеренными силами экструзии для двух типов сопел, то есть сила экструзии выше для меньшего диаметра сопла. Модули ( E ' и E") и нулевая скорость сдвига вязкости оказались линейно не коррелированными с силой выдавливания, что можно объяснить тем, что эти параметры отражают реологические свойства недеформи-рующегося состояния материала в отличие от напряжений течения [8, 10].

Заключение

Согласно приведенным выше результатам, вероятно, можно определить, что весьма желательные материалы для экструзии во время 3D-печати должны не только обладать подходящими параметрами т о и E для поддержания печатной формы, но и иметь относительно низкие коэффициенты K и n для легкого выдавливания из наконечника сопла в принтере экструзионного типа. Необходимо обеспечить оптимальный баланс, чтобы смесь была как можно более прочной для поддержания печатной формы, в то же время пригодной для печати и способной прилипать к ранее нанесенным слоям.

Напряжение сдвига может быть использовано в качестве индикатора для систем пищевых паст на водной основе для оценки стабильности печати и силы экструзии. Если, например, требуется напечатать объект определенной высоты сначала нужно оценить критическое напряжение при разрушении и связать его с минимальным требуемым напряжением сдвига. Впоследствии, зная напряжение сдвига, требуемое усилие экструзии можно оценить и сравнить с максимально возможным усилием экструзии, которое может быть достигнуто 3Д-принтером.

В некоторых случаях существуют аппаратные ограничения, влияющие на печатаемость, такие как максимальная сила выдавливания. Зная это ограничение, можно оценить максимальное напряжение сдвига печатаемых рецептур, а также максимальную высоту объекта печатного образца. Такой рациональный подход мог бы помочь людям быстрее разрабатывать новые

Следует отметить, что предлагаемые здесь рекомендации полезны только для печатных материалов, где не ожидается никаких изменений в материале после печати, например, гелеобразования, затвердевания или других изменений.

Список литературы Влияние реологических характеристик на качество 3Д-печати пищевых паст

- Ильин И.В. Обзор технологий трехмерной печати // Научно-практические исследования. 2018. № 1(10). С. 35-42.

- Холодилов А.А., Яковлева А.В., Пузынина М.В. Моделирование технологии послойного деления трехмерной модели при 3Dпечати изделий сложной формы // Вестник современных исследований. 2019. № 1.13(28). С. 173-176.

- Родионова О.И., Алешков А.В., Синюков В.А. 3Dпечать пищевой продукции как инновационная технология // Вестник Хабаровского государственного университета экономики и права. 2019. № 2(100). С. 119-124.

- Семенов А.С, Максимов А.С., Бесфамильная Е.М., Талмазова Д.В. Технологии 3Dпечати в пищевой промышленности // Молодой ученый. 2021. № 21(363). С. 41-43.

- Дресвянников В.А., Страхов Е.П., Возмищева А.С. Анализ применения аддитивных технологий в пищевой промышленности // Продовольственная политика и безопасность. 2017. Т. 4. № 3. С. 133-139. https://doi.org/10.18334/ppib.4.3.38500

- Гришин А.С., Бредихина О.В., Помоз А.С. и др. Новые технологии в индустрии питания - 3Dпечать // Вестник Южно-Уральского государственного университета. Серия: Пищевые и биотехнологии. 2016. Т. 4. № 2. С. 36-44. https://doi.org/10.14529/food160205

- Толочко Н.К., Андрушевич А.А., Василевский П.Н., Чугаев П.С. Применение технологии экструзионной 3Dпечати в литейном производстве // Литье и металлургия. 2018. № 4(93). С. 139-144. https://doi.org/10.21122/1683-6065-2018-4-139-144

- Коган В.В., Семенова Л.Э. Инженерная реология в пищевой промышленности // Вестник Астраханского государственного технического университета. Серия: Рыбное хозяйство. 2019. № 4. С. 147-156. https://doi.org/10.24143/2073-5529-2019-4-147-156

- Dankar I., Haddarah A., Omar Fawaz E.L., Sepulcre F. et al. 3D printing technology: The new era for food customization and elaboration // Trends in Food Science & Technology. 2018. V. 75. P. 231-242. https://doi.org//10.1016/j.tifs.2018.03.018

- Rahman J.M.H., Shiblee N.I., Ahmed K., Khosla A. et al. Rheological and mechanical properties of edible gel materials for 3D food printing technology // Heliyon. 2020. V. 6. I. 12. e05859. https://doi.org/10.1016/j.heliyon.2020.e05859

- Derossi A., Caporizzi R., Oral M.O., Severini C. Analyzing the effects of 3D printing process per se on the microstructure and mechanical properties of cereal food products // Innovative Food Science & Emerging Technologies. 2020. V. 66. 102531. https://doi.org/10.1016/j.ifset.2020.102531

- Le-Bail A., Maniglia B.C., Le-Bail P. Recent advances and future perspective in additive manufacturing of foods based on 3D printing // Current Opinion in Food Science. 2020. V. 35. P. 54-64. https://doi.org/10.1016/j.cofs.2020.01.009

- Wilms P., Daffner K., Kern C., Gras S.L. et al. Formulation engineering of food systems for 3D-printing applications - A review // Food Research International. 2021. V. 148. 110585. https://doi.org/10.1016/j.foodres.2021.110585.

- Raman Kumar P., Kumar R. 3D printing of food materials: A state of art review and future applications // Materials Today: Proceedings. 2020. V. 33. Part 3. P. 1463-1467. https://doi.org/10.1016/j.matpr.2020.02.005

- Masbernat L., Berland S., Leverrier C., Moulin G. et al. Structuring wheat dough using a thermomechanical process, from liquid food to 3D-printable food material // Journal of Food Engineering. 2021. V. 310. 110696. https://doi.org/10.1016/j.jfoodeng.2021.110696

- Joyner S. (Melito) H. Explaining food texture through rheology // Current Opinion in Food Science. 2018. V. 21. P. 7-14. https://doi.org/10.1016/j.cofs.2018.04.003

- De Bondt Y., Hermans W., Moldenaers P., Courtin C.M. Selective modification of wheat bran affects its impact on gluten-starch dough rheology, microstructure and bread volume // Food Hydrocolloids. 2021. V. 113. 106348. https://doi.org/10.1016/j.foodhyd.2020.106348

- Jaensson N.O., Anderson P.D., Vermant J. Computational interfacial rheology // Journal of Non-Newtonian Fluid Mechanics. 2021. V. 290. 104507. https://doi.org/10.1016/j.jnnfm.2021.104507

- Sargent M.J., Hallmark B. Investigating the shear rheology of molten instant coffee at elevated pressures using the Cambridge multipass rheometer // Food and Bioproducts Processing. 2019. V. 115. P. 17-25. https://doi.org/10.1016/j.fbp.2019.02.008.

- Mishra K., Kohler L., Kummer N., Zimmermann S. et al. Rheology of cocoa butter // Journal of Food Engineering. 2021. V. 305. 110598. https://doi.org/10.1016/j.jfoodeng.2021.110598

- Wen Y., Che Q.T., Kim H.W., Park H.J. Potato starch altered the rheological, printing, and melting properties of 3D-printable fat analogs based on inulin emulsion-filled gels // Carbohydrate Polymers. 2021. V. 269. 118285. https://doi.org/10.1016/j.carbpol.2021.118285