Влияние рода тока и скорости вращения электрода при ЭШП на химический состав стали

Автор: Чуманов Илья Валерьевич, Пятыгин Дмитрий Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 34 (210), 2010 года.

Бесплатный доступ

В данной работе представлены экспериментальные данные изменения химического состава стали полученной в процессе электрошлакового переплава в зависимости от рода тока (переменный или постоянный) и скорости вращения расходуемого электрода. Показано, что не смотря на значительное повышение производительности и снижение расхода электроэнергии изменения химического состава не наблюдается, за исключением повышенного угара Mn и Si. Повышенный угар является следствием увеличения реакционной поверхности, за счет уменьшения размера капли электродного металла.

Электрошлаковый переплав, вращение электрода, постоянный ток, химический состав

Короткий адрес: https://sciup.org/147156657

IDR: 147156657 | УДК: 669.187.36

Текст научной статьи Влияние рода тока и скорости вращения электрода при ЭШП на химический состав стали

Одним из эффективных способов повышения производительности и снижения расхода электроэнергии является способ электрошлакового переплава на постоянном токе с вращением расходуемого электрода в охлаждаемом кристаллизаторе, разработанный на кафедре «Общая металлургия» ЮУрГУ (г. Златоуст). Данный способ предполагает комплексное воздействие на процессы рафинирования и кристаллизации, также возможность повышения тепловой эффективности электрошлакового процесса [1].

Для изучения влияния рода тока и скорости вращения электрода ЭШП на химический состав и распределение химических элементов по высоте слитка были проведены опытные плавки стали марки 30X13 и 30ХМА на полупромышленной установке А-550 как на переменном, так и на постоянном токе с различной скоростью вращения расходуемого электрода. Переплав осуществляли твердым стартом на флюсе АНФ-6. Ток и напряжение во всех случаях поддерживались постоянными (7 = 0,8 кА; U = 46 В). Электроды 040 мм переплав лялись в кристаллизатор 090. Род тока и скорость вращения электрода представлены в таблице.

Химический состав флюса после переплава определяли на рентгеновском аппарате «ARL-72000». Как показывают результаты, род тока (постоянный или переменный) не оказывает влияние на изменение минералогического состава флюса после переплава.

Химический анализ стали 30Х13-Ш и 30ХМА производили по ГОСТ 18895-97 «Сталь. Метод фотоэлектрического спектрального анализа» Е 970 и Е 983, ГОСТ 28033-89 «Сталь. Метод рентгено-флюорисцентного анализа.» (Cr) СРМ-25 и СРМ-18, ГОСТ 12344-88 «Стали легированные и высоколегированные. Методы определения углерода» АН-7529.

Исследованию подвергли распределение химических элементов в электрошлаковом слитке, полученном электрошлаковым переплавом на постоянном и переменном токе с вращением расходуемого электрода с различными скоростями. Изменение содержания Мп и Si в стали марки 30X13 и 30ХМА, полученных при различных скоростях

Род тока и скорость вращения электрода

|

№ плавки |

Марка стали |

Род тока |

Количество оборотов, об/мин |

Массовая скорость переплава, кг/ч |

Расход электроэнергии, кВтч/кг |

|

10 |

30X13 |

Пост. |

0 |

10,62 |

1670,63 |

|

11 |

30X13 |

Пост. |

90 |

14,70 |

1037,81 |

|

12 |

30X13 |

Пост. |

120 |

14,21 |

1112,42 |

|

13 |

30ХМА |

Перемен. |

0 |

8,43 |

1680,00 |

|

14 |

30ХМА |

Перемен. |

120 |

10,84 |

898,23 |

|

15 |

30ХМА |

Пост. |

0 |

11,42 |

1638,65 |

|

16 |

30ХМА |

Пост. |

60 |

12,12 |

1318,92 |

|

17 |

30ХМА |

Пост. |

90 |

12,58 |

1125,00 |

|

18 |

ЗОХМА |

Пост. |

120 |

14,40 |

803,71 |

Скорость вращения электрода, об/мин

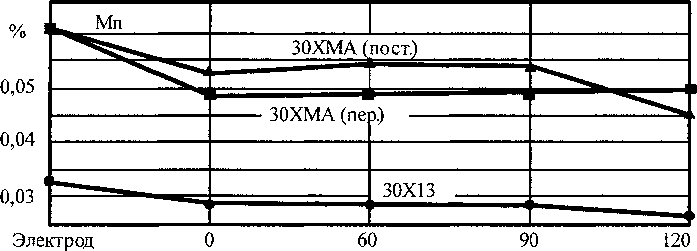

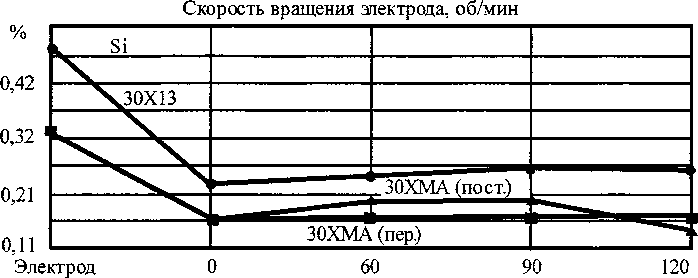

Изменение содержания Мп и Si в исследуемых образцах, полученных при различных скоростях вращения расходуемого электрода в процессе ЭШП

вращения расходуемого электрода в процессе ЭШП, представлены на рисунке.

Химический состав опытных плавок стали ЗОХМА-Ш различных вариантов ЭШП определяли по высоте слитка на пробах А (верх), Б (середина) и У (низ слитка).

Максимальные изменения в сторону уменьшения в химическом составе опытных плавок наблюдаются в содержании Мп, Si. Изменения также в сторону уменьшения содержания в химическом составе металла опытных плавок наблюдаются в содержании С, S, Сг. Содержание Р увеличивается на тысячные доли процента. Из остаточных и цветных элементов значительные изменения наблюдаются в содержании А1.

Углерод (С) - плавки №13 и 15 (пост, ток, О и 90 об/мин соответственно) имеют максимальные отклонения по сумме трёх проб (А, Б, У) по высоте слитка опытных плавок 0,06 %. На осталь ных плавках как на постоянном, так и на переменном токе суммарные отклонения составляют 0,02-0,03 % (плавки № 17, 18, 14); на плавке № 16 (пост, ток, 60 об/мин) изменения в содержании углерода не произошло.

Марганец (Мп) - содержание марганца значительно ниже против химического состава исходной плавки стали марки 30ХМА: в пробах 1А, 1У -плавка № 13 (пер. ток, 0 об/мин) на 0,17 %; 2Б, 2У -плавка № 14 (пер. ток, 120 об/мин) на 0,11 и 0,19 % соответственно; ЗУ - плавка № 15 (пост, ток, 0 об/мин) на 0,14 %; 5У - плавка № 17 (пост, ток, 90 об/мин) на 0,13 %. Наибольшее изменение имеет в пробах 6Б, 6У плавка № 18 (пост, ток, 120 об/мин) на 0,18 и 0,19 % соответственно. Суммарное изменение в содержании марганца колеблется в пределах 0,38-0,35 % на плавках №13 и 14 (пост, ток, 0 и 60 об/мин; 0,48 % на плавке № 18 (пост, ток, 120 об/мин). На остальных плавках суммарные

Чуманов И.В., Пятыгин Д.А.

изменения колеблются от 0,20 до 0,25 % (плавки № 17, 15, 16). Абсолютное снижение марганца на всех опытных плавках как на постоянном, так и на переменном токе ЭШП лежат в пределах от 0,03 до 0,20 %.

Кремний (Si) - на плавках № 13-16 ЭШП на постоянном токе суммарные изменения в содержании кремния колеблются от 0,37 до 0,46 %; на переменном токе от 0,36 до 0,53 %. Абсолютное снижение содержания кремния колеблется от 28,1 % (плавка №17- пост, ток, 90 об/мин) до 62,5 % (плавка № 18 - пост, ток, 120 об/мин). Плавки на постоянном токе имеют промежуточные значения снижения содержания кремния по сравнению с плавками на переменном токе.

Фосфор (Р) - в четырёх случаях из восемнадцати измерений изменений в содержании фосфора не произошло: ЗА, ЗБ (плавка № 15 - пост, ток, 0 об/мин); 4А (плавка № 1 - пост, ток, 60 об/мин), 6А (плавка № 18 - пост ток, 120 об/мин). На остальных плавках изменения в содержании фосфора колеблется в пределах от 0,001 до 0,005 %. Максимальные суммарные изменения имеют плавки: плавка №17 (пост, ток, 90 об/мин) - 0,010 %; плавки № 18, 13 (пост, ток, 120 об/мин и пер. ток, 0 об/мин соответственно) - 0,006 %.

Сера (S) - увеличение содержания серы (0,002 %) отмечено на одной пробе 1У (плавка № 13 - пост, ток, 0 об/мин); на остальных 17 пробах уменьшение содержания серы колеблется от 0,001 (1 случай) до 0,008 % (3 случая). Суммарное уменьшение содержания серы на плавку колеблется от 0,009 до 0,022 %. Максимальное снижение серы отмечено как на плавке №16 (пост, ток, 60 об/мин), так и на плавке № 17 —0,022 % (пост, ток, 90 об/мин).

Никель (Ni) - в шести случаях из восемнадцати увеличение содержания никеля не произошло, в остальных случаях увеличение колеблется от 0,01 (5 случаев) до 0,1 % (1 случай, плавка № 17 - пер. ток, 90 об/мин).

Хром (Сг) - содержание хрома в опытных плавках по сравнению с химическим составом исходной плавкой не изменилось в 2 случаях - пробы ЗБ, ЗУ - плавка № 14 - пер. ток, 120 об/мин; в 6 случаях имеет место некоторое увеличение содержания хрома от 0,01 до 0,27 %; в остальных случаях содержание хрома снизилось от 0,01 до 0,10%. Максимальное суммарное увеличение содержания хрома имеет место на плавках № 13, 14 (пер. ток, 0 и 120 об/мин) - 0,29 и 0,18 соответственно; максимальное уменьшение отмечено на плавке № 19 (пост, ток, 120 об/мин) -0,18 %.

Алюминий (А1) - остаточное содержание алюминия колеблется от 0,01 до 0,18%. Максимальное суммарное содержание алюминия отмечено на плавке №18 (пост, ток, 120 об/мин) - 0,42 % и на плавках №13, 14 (пер. ток, 0 и 120 об/мин) -0,38 %.

Остаточное содержание вольфрама (W), ванадия (V), титана (Ti), кобальта (Со) не превышает 0,01 %; содержание цветных металлов изменяется: олово (Sn) от 0,003 до 0,004 %; свинец (РЬ) -от 0,004 до 0,008 %.

Аналогичные результаты были получены и при исследовании химического состава стали 30Х13-Ш. Наибольший угар кремния происходит внизу слитка (от 55,2 % в плавке без вращения до 51,0% в плавке с вращением 120 об/мин). Несколько меньший угар кремния наблюдается вверху слитка (от 50 % в плавке без вращения до 39,6 % в плавке с вращением 90 об/мин).

Наибольший угар Мп наблюдается на плавке с применением технологии вращения расходуемого электрода со скоростью 120 об/мин. Внизу слитка угар Мп также несколько больше.

Таким образом, электрошлаковый переплав с вращением расходуемого электрода приводит к некоторому увеличению угара легирующих элементов, но обеспечивает получение плотных слитков с большой равномерностью по химическому составу и без макродефектов при значительном увеличении скорости наплавления. Изучение характера изменения содержания кремния и марганца в зависимости от технологии позволил получить следующие результаты. Содержание марганца и кремния уменьшается во всех плавках, причем со скоростью вращения электрода 120 об/мин угар марганца и кремния максимальный. Более высокий угар кремния и марганца при ЭШП на постоянном токе с вращением расходуемого электрода, по сравнению с переплавом на переменном токе без вращения расходуемого электрода, можно объяснить большей реакционной поверхностью. Капли электродного металла, отрываемые под действием центробежных сил, имеют меньший размер и проходят больший путь в шлаковой ванне, что приводит к тому, что химические реакции проходят более полно. Значительных изменений в содержании серы не отмечено. Данное обстоятельство можно объяснить тем, что начальное содержание серы достаточно низкое в электродном металле и для обеспечения большей степени десульфурации необходимо применять специальные технологии, которые в данной работе не рассматривались.

Список литературы Влияние рода тока и скорости вращения электрода при ЭШП на химический состав стали

- Чуманов И.В. Особенности электрошлакового переплава на постоянном токе с вращением расходуемого электрода/И.В. Чуманов, Д.А. Пятыгин//Известия вузов. Чёрная металлургия. -2006. -№7.-С. 25-26.