Влияние содержания технического углерода на свойства бутадиен-нитрильного эластомера

Автор: Дьяконов А.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Металлургия и материаловедение

Статья в выпуске: 8 т.18, 2025 года.

Бесплатный доступ

В статье представлены результаты комплексного исследования влияния содержания среднеактивного технического углерода (ТУ) N 550 на свойства бутадиен-нитрильных эластомеров. Установлено, что оптимальные упруго-прочностные характеристики достигаются при содержании 60–80 масс.ч. ТУ: максимальное относительное удлинение наблюдается при 60 масс.ч., тогда как наилучшие показатели износостойкости и прочности при 80 масс.ч. Превышение данной концентрации приводит к ухудшению свойств вследствие перенасыщения системы. Показано, что термическое старение вызывает снижение эластичности и увеличение прочности, причем эти эффекты ослабевают с ростом содержания ТУ. Водонасыщение в течение 30 суток приводит к незначительному снижению твердости без изменения прочностных характеристик. Температура стеклования не зависит от содержания ТУ, однако начало сегментальной подвижности матрицы смещается в область более высоких температур с увеличением концентрации наполнителя. Исследована морфология поверхности низкотемпературных сколов и поверхности после испытания на износостойкость. Установлено, что при содержании 80 масс.ч. ТУ структура материала имеет наиболее гладкую поверхность, а образцы с 60–80 масс.ч. демонстрируют специфический характер износа. Практическая значимость работы подтверждена успешным внедрением разработанной рецептуры в качестве уплотнительных колец расходомера FIP M9.02.01 на предприятии АО «Водоканал» г. Якутска. Эксплуатация изделий в течение более двух лет подтвердила их надежность и эффективность, уплотнители продолжают работать.

Технический углерод, бутадиен-нитрильный эластомер, температура стеклования, морозостойкость, упруго-прочностные свойства

Короткий адрес: https://sciup.org/146283224

IDR: 146283224 | УДК: 678

Текст научной статьи Влияние содержания технического углерода на свойства бутадиен-нитрильного эластомера

Технический углерод (ТУ) широко применяется в химической промышленности и материаловедении благодаря своей способности модифицировать эксплуатационные свойства материалов. Не является исключением и применение ТУ в промышленном производстве эластомерных изделий [1], в частности, таких как шины, конвейерные ленты, уплотнители, сальники, амортизаторы, шланги и т.д. Введение ТУ в эластомерную матрицу на стадии смешения ингредиентов резиновой смеси позволяет существенно улучшить свойства конечного изделия – увеличить прочность на разрыв, стойкость к абразивному истиранию, сопротивление старению, термостойкость и существенно снизить стоимость композиций за счет частичной замены дорогостоящих каучуков. ТУ проявляет высокую активность в отношении макромолекул каучука, которая определяется основными его характеристиками – размерами частиц, структурой, адсорбционной активностью и удельной адсорбционной поверхностью [2].

В исследовании [3] изучено воздействие механоактивации на характеристики ТУ и его влияние на свойства резиновых композитов. Механическая активация ТУ приводит к модификации его поверхностных свойств, что, в свою очередь, улучшает эластичность резиновых смесей при сохранении их прочностных характеристик. Результаты исследования по активации ТУ методом окисления Лапрамолом 294 демонстрируют значительный потенциал данного способа модификации для улучшения эксплуатационных характеристик шинных резиновых смесей [4]. Как установлено в исследовании [5], контролируемое окисление печного ТУ пероксидом водорода с точной регуляцией pH среды и концентрации окислителя открывает новые возможности для расширения ассортимента модифицированных углеродных материалов за счет варьирования поверхностных функциональных групп при сохранении исходной морфологии и структуры частиц. В исследовании [6] показано, что введение ТУ с различной активностью в резиновые смеси существенно влияет на физико-механические и температурные характеристики. В связи с этим при разработке рецептур для конкретных резинотехнических изделий критически важно экспериментально подбирать наполнитель, обеспечивающий требуемые эксплуатационные свойства.

Актуальность исследования влияния ТУ на свойства эластомерных материалов подтверждается значительным количеством научных работ, посвященных данной проблематике. Однако, несмотря на обширную исследовательскую базу, остается ряд недостаточно изученных аспектов, в частности: зависимость свойств эластомеров от содержания ТУ, пороговые значения наполнения для различных типов каучуков, нелинейные эффекты при высоких степенях наполнения.

Цель работы – изучение влияния концентрации среднеактивного технического углерода марки N 550 на свойства эластомера на основе бутадиен-нитрильного каучука БНКС-40. На основании полученных результатов проведены натурные испытания уплотнительных колец расходомера, изготовленных из разработанной резиновой смеси, в реальных условиях эксплуатации на объектах АО «Водоканал» (г. Якутск).

Объекты и методы исследования

Объектом исследования являлись эластомеры на основе бутадиен-нитрильного каучука в зависимости от количества содержания среднеактивного ТУ. Для изготовления резиновой смеси использовали бутадиен-нитрильный каучук марки БНКС-40 (Сибур, Россия) с содержанием нитрила акриловой кислоты 36–40 %, печной ТУ марки N 550 с удельной поверхностью – 1051 –

Таблица 1. Рецептура резиновых смесей на основе каучука БНКС-40

Table 1. Formulation of rubber mixtures based on NBR rubber

|

№ |

Ингредиенты |

Масс.ч. |

Время (мин) |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|||

|

1 |

БНКС-40 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

0 |

|

2 |

Стеариновая кислота |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

0 |

|

3 |

Технический углерод N 550 |

60,0 |

70,0 |

80,0 |

90,0 |

100,0 |

110,0 |

120,0 |

2 |

|

4 |

Оксид цинка |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

5 |

|

5 |

Ацетонанил |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

7 |

|

6 |

Инден-кумароновая смола |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

7 |

|

7 |

2-Меркаптобензотиазол |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

10 |

|

8 |

Дифенилгуанидин |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

10 |

|

9 |

Сера |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

14 |

|

Общее время |

20 |

||||||||

40 м2/г (Ивановский техуглерод и резина, Россия). Рецептуры резиновых смесей и время введения ингредиентов в смеситель приведены в табл. 1.

Смешение ингредиентов резиновой смеси проводили в лабораторном резиносмесите-ле закрытого типа Plastograph EC Plus (Brabender, Германия) в течение 20 мин при скорости вращения валков 25 об/мин и начальной температуре 40 оС. Вулканизацию резиновых смесей осуществляли методом горячего прессования в термогидравлическом прессе ПКМВ-100 (Импульс, Россия) при температуре 155 оС в течение 20 мин под давлением 10 МПа.

Исследовали физико-механические свойства исходных эластомерных образцов после термического старения и выдержки в водопроводной воде при комнатной температуре в течение 720 ч. Упруго-прочностные свойства определяли на испытательной машине Autograph AGS-J (Shimadzu, Япония) при комнатной температуре в соответствии с ISO 37–2020 при перемещении захватов со скоростью 500 мм/мин. Определение твердости по Шору А проводили при комнатной температуре в ненапряженном состоянии по стандарту ISO 7619–1–2009. Износостойкость эластомеров определяли по объемному истиранию об абразивную поверхность наждачного полотна зернистостью N 150 на машине трения МИ-2 (Метротекс, Россия) согласно стандарту ISO 4649–85. Остаточное деформационное сжатие (ОДС) на 20 % и стойкость к термическому старению вулканизатов определяли согласно стандарту ГОСТ 9.029–74 при выдержке в сушильном шкафу в течение 72 ч при температуре 100 оС. Степень набухания эластомеров в среде гидравлического масла АМГ-10 определяли при комнатной температуре после выдержки 72 ч согласно стандарту ГОСТ 9.030–74.

Исследование микроструктуры эластомерных образцов проводили методом электронной микроскопии на JSM-7800F (JEOL, Япония) в режиме вторичных электронов. Хрупкие сколы получали в среде жидкого азота, что обеспечивает сохранение морфологии без эластических деформаций. Для исследования температурного поведения эластомеров определяли температуру стеклования методом дифференциальной сканирующей калориметрии на приборе DSC 204 F1 Phoenix (Netzsch, Германия). Исследование начала сегментальной подвижности – 1052 – макромолекул в эластомерах проводили методом термомеханического анализа на приборе ТМА-60 (Shimadzu, Япония) в режиме нагрева со скоростью 10 оC/мин при статическом усилии индентора 50 Н.

Результаты исследования и их обсуждение

Результаты, представленные в табл. 2, демонстрируют выраженную зависимость физикомеханических показателей эластомерных композиций от содержания ТУ. Наибольшее значение удлинения эластомера наблюдается при содержании 60 масс.ч. ТУ. Дальнейшее увеличение приводит к постепенному снижению значений относительного удлинения при разрыве. Данный факт можно объяснить тем, что ТУ взаимодействует с макромолекулами каучука,

Таблица 2. Физико-механические свойства эластомеров на основе каучука БНКС-40 в зависимости от содержания ТУ

Table 2. Mechanical properties of elastomers based on NBR rubber depending on the content of carbon black

|

Свойства |

Рецептуры |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

Свойства исходных вулканизатов |

|||||||

|

ℇp, % |

503 |

403 |

361 |

289 |

224 |

200 |

122 |

|

fр, МПа |

17,2 |

17,3 |

17,7 |

16,6 |

16,7 |

15,6 |

14,1 |

|

f100 %, МПа |

4,2 |

5,8 |

6,9 |

7,8 |

10,3 |

11,1 |

12,3 |

|

H, Шор А, усл. ед. |

77 |

80 |

83 |

86 |

90 |

91 |

93 |

|

ρ, г/см3 |

1,212 |

1,236 |

1,256 |

1,275 |

1,295 |

1,315 |

1,328 |

|

∆V, см3 |

0,259 |

0,21 |

0,203 |

0,376 |

0,394 |

0,46 |

0,508 |

|

ΔQ, % |

5,21 |

4,78 |

4,3 |

4,23 |

3,67 |

3,52 |

3,27 |

|

Свойства вулканизатов после термической обработки (100 оСх72ч) |

|||||||

|

ℇp, % |

375 |

318 |

294 |

229 |

162 |

140 |

102 |

|

fр, МПа |

18,2 |

19,0 |

20,2 |

20,0 |

18,1 |

16,8 |

15,9 |

|

f 100 % , МПа |

5,6 |

7,6 |

9,4 |

11,8 |

13,7 |

14,7 |

15,5 |

|

H, Шор А |

78 |

82 |

86 |

88 |

91 |

91 |

93 |

|

ρ, г/см3 |

1,215 |

1,239 |

1,266 |

1,280 |

1,301 |

1,318 |

1,33 |

|

ОДС, % |

87,8 |

83,7 |

81,8 |

82,6 |

83,7 |

84,2 |

85,3 |

|

∆m, % |

-0,97 |

-0,82 |

-0,78 |

-0,71 |

-0,74 |

-0,73 |

-0,66 |

|

Свойства вулканизатов после выдержки в воде (23 оСх720ч) |

|||||||

|

ℇp, % |

518 |

414 |

333 |

264 |

196 |

189 |

135 |

|

fр, МПа |

17,6 |

17,1 |

17,3 |

17,0 |

16,4 |

16,3 |

15,7 |

|

f100 %, МПа |

4,1 |

5,5 |

7,0 |

8,4 |

10,9 |

11,2 |

12,6 |

|

H, Шор А, усл. ед. |

74 |

78 |

81 |

85 |

88 |

89 |

91 |

|

ρ, г/см3 |

1,211 |

1,236 |

1,259 |

1,28 |

1,297 |

1,316 |

1,327 |

|

∆m, % |

1,8 |

1,84 |

1,85 |

1,85 |

1,83 |

1,83 |

1,89 |

ℇp – относительное удлинение при разрыве, %; fр – условная прочность при разрыве, МПа; f100 % – условное напряжение при удлинении на 100 %, МПа; H – твердость по Шору А, Шор А; ρ – плотность, г/см3; ∆V – объемное истирание, см3; ОДС – остаточная деформация сжатия, %; ∆Q – степень набухания в среде масла АМГ-10, %; ∆m – изменение массы, %.

ограничивая их подвижность, что приводит к снижению относительного удлинения [4]. При увеличении содержания ТУ от 60 до 80 масс.ч. прочностные характеристики композиций сохраняют стабильные значения в диапазоне от 17,2 до 17,7 МПа, что может свидетельствовать о достижении предела наполняющей способности матрицы. Так, дальнейшее увеличение содержания наполнителя ТУ приводит к постепенному снижению прочности. Твердость эластомеров демонстрирует прямую зависимость от количества ТУ, образец с 60 масс.ч. ТУ – 77 ед. Шор А, а со 120 масс.ч. ТУ – 93 ед. Шор А. Плотность материала возрастает пропорционально содержанию ТУ, что объясняется более высокой плотностью ТУ по сравнению с каучуком. Анализ ОДС выявил минимальное значение 87,8 % для образца БНКС-40 с содержанием 60 масс.ч. ТУ. Оптимальные показатели ОДС достигаются при концентрации наполнителя 80–90 масс.ч., что обусловлено эффективным заполнением межмолекулярного пространства полимерной матрицы.

С увеличением концентрации ТУ до 80 масс.ч. происходит улучшение стойкости к абразивному истиранию. Наилучшей износостойкостью характеризуется образец БНКС-40 с 80 масc.ч. ТУ – 0,203 см³, за счет увеличения количества связанных макромолекул каучука. При дальнейшем росте концентрации ТУ наблюдается существенное повышение потери объема при истирании. В работе [7] наблюдается похожее повышение износостойкости при введении углеродных нанотрубок в бутадиен-нитрильную матрицу вследствие существенного увеличения прочностных свойств эластомера. Испытания стойкости к воздействию к гидравлическому маслу АМГ-10 показали, что при повышении концентрации ТУ в резиновой смеси снижается степень набухания образцов в углеводородной среде. Наилучшую стойкость к гидравлическому маслу имеет эластомер с 120 масс.ч. ТУ, что объясняется максимальным содержанием наполнителя в матрице. Введение частиц ТУ в эластомер увеличивает плотность материала и сокращает свободный объем, что препятствует проникновению жидкости внутрь эластомера [8].

После испытания образцов на термическое старение наблюдается снижение относительного удлинения при разрыве по сравнению с исходными значениями. Наибольшее снижение выявлено в образце с содержанием 60 масс.ч. ТУ, что на 25 % ниже исходного материала. Условная прочность образцов увеличивается, где наибольшее значение выявлено в эластомере, содержащем 80 масс.ч. ТУ. Твердость образцов увеличивается на 1–3 показателя после термического воздействия. В ходе термического старения интенсифицируются деструкционные процессы, в которых протекают окислительные реакции макромолекул каучука и образование новых соединений. Это приводит к увеличению сопротивления деформации при внешнем воздействии и, как следствие, к снижению относительного удлинения, повышению прочности и твердости. В эластомерных образцах наблюдается незначительное увеличение плотности, вероятно, из-за улетучивания легких фракций. Масса образцов после термической обработки уменьшается. Наибольшая потеря массы отмечена у образца с 60 масс.ч. ТУ, но с увеличением концентрации ТУ процент изменения плотности и потери массы снижается. Испытание влияния термического воздействия показало, что происходят изменения основных физико-механических свойств эластомеров вследствие термоокислительных реакций [9].

Выдержка эластомерных образцов при комнатной температуре в течение 30 суток в воде не привело к изменению упруго-прочностных свойств, твердость несколько снизилась, особенно у состава с 60 масс.ч. ТУ, что связано с размягчающим действием воды. При этом плот-– 1054 – ность материалов осталась неизменной, но происходит увеличение массы, возможно, из-за впитывания влаги. В работе [10] показано, что вода оказывает релаксационное воздействие на полимерный материал. Эти данные согласуются с полученными результатами, что вода действует как временный пластификатор, не вызывая существенного изменения основных физико-механических характеристик. Стабильность плотности может объясняться либо незначительностью изменений, либо методическими ограничениями измерения.

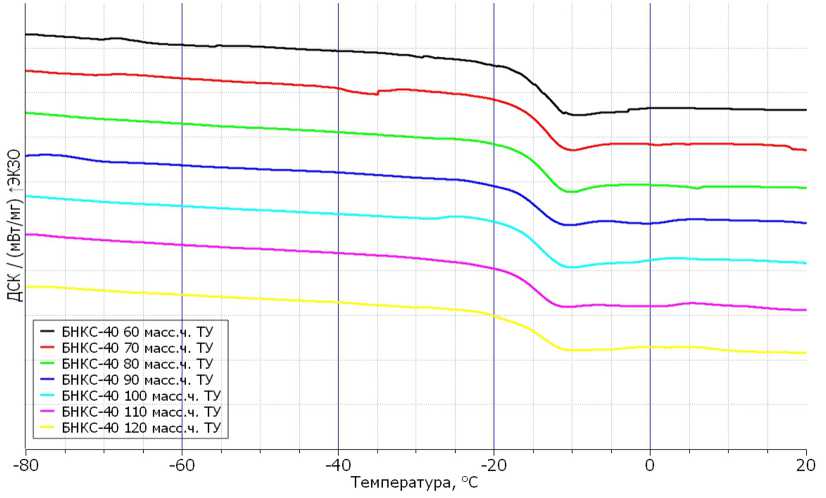

Результаты исследования температуры стеклования эластомеров методом дифференциально сканирующей калориметрии приведены на рис. 1. Видно, что температуры начала и завершения перехода эластомерных образцов из стеклообразного состояния в высокоэластичное приблизительно равны и находятся в диапазоне от –16,8 до –11,3 °C. Данный факт можно объяснить тем, что методом ДСК фиксируется начало и завершение фазового перехода из стеклообразного состояния макромолекул каучука, а в случае с термостабильным и инертным ТУ не происходит никаких фазовых преобразований в исследуемом температурном диапазоне. Таким образом, содержание ТУ в эластомерной матрице не оказывает значимого влияния на температуру стеклования. Полученные данные согласуются с результатами исследования [11], где также показано, что изменение концентрации ТУ в бутадиеновом эластомере не влияет на температуру стеклования.

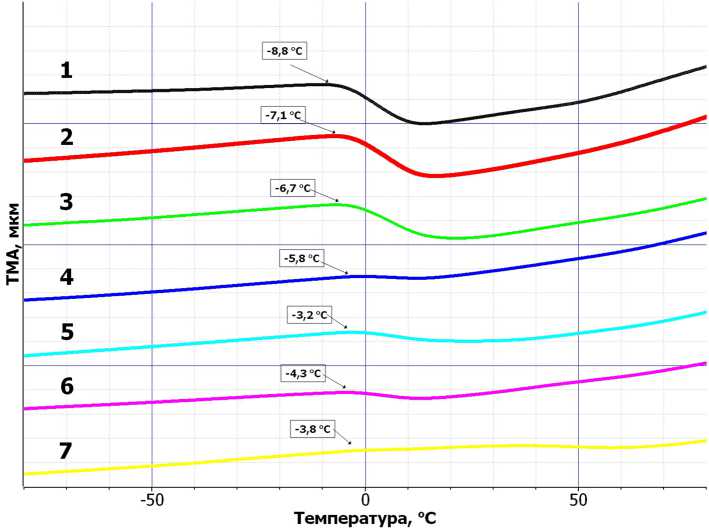

На рис. 2 приведены графики изменения линейных размеров эластомерных образцов в зависимости от изменения температуры, полученных методом термомеханического анализа. С увеличением концентрации ТУ происходит смещение начала сегментальной подвижности макромолекул каучука в сторону высоких температур при переходе эластомеров из стеклообразного состояния в высокоэластичное. По кривым термомеханического анализа видно, что с увеличением температуры эластическая деформация проявляется при температурах от –8,8 до –3,2 ℃, затем наблюдается постепенное размягчение и продавливание поверхности образца индентором. Далее с ростом температуры происходит увеличение подвижности макромолекул каучука, и за счет этого происходит выталкивание индентора, что фиксируется ростом

Рис. 1. Температура стеклования эластомеров на основе каучука БНКС-40 с различным содержанием ТУ

Fig. 1. The glass transition temperature of elastomers based on NRB rubber with varying carbon black content – 1055 –

Рис. 2. Кривые термомеханического анализа БНКС-40: 1–60 масс.ч. ТУ; 2–70 масс.ч. ТУ; 3–80 масс.ч. ТУ; 4–90 масс.ч. ТУ; 5–100 масс.ч. ТУ; 6–110 масс.ч. ТУ; 7–120 масс.ч. ТУ

Fig. 2. Thermomechanical analysis curves of NRB: 1–60 phr carbon black; 2–70 phr carbon black; 3–80 phr carbon black; 4–90 phr carbon black; 5–100 phr carbon black; 6–110 phr carbon black; 7–120 phr carbon black кривой. По графикам отмечается, что с увеличением концентрации ТУ в эластомере происходит уменьшение изменения линейных размеров эластомерных образцов при изменении температуры. Возможно, это связано с уменьшением эластичности материалов, что согласуется с результатами измерения упруго-прочностных показателей. Также в работе [11] показано, что при увеличении содержания ТУ происходит изменение начала сегментальной подвижности бутадиеновых эластомеров в сторону высоких температур.

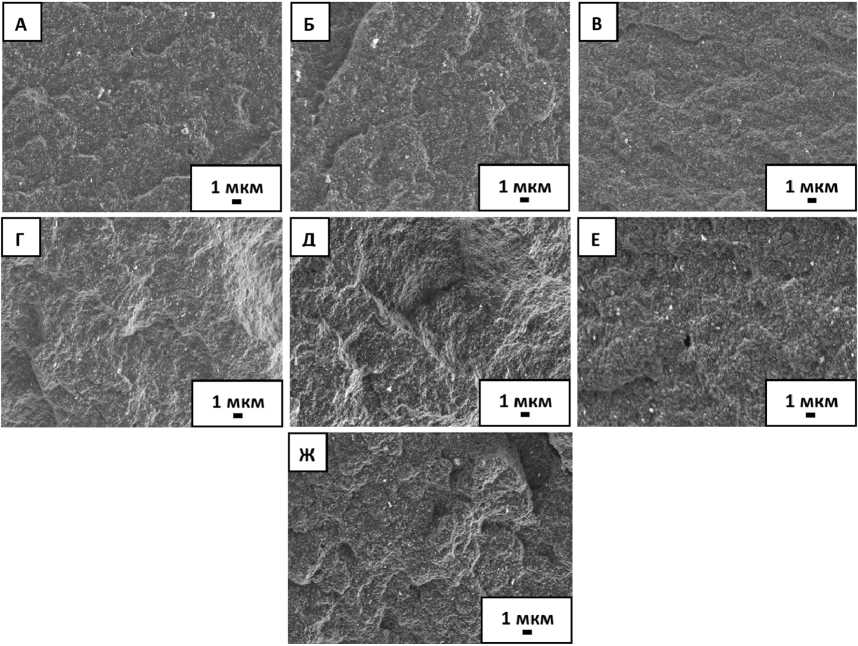

На рис. 3 приведена микроструктура в объеме образцов с различным содержанием ТУ. На микрофотографиях наблюдается равномерное распределение ТУ в эластомерной матрице без образования крупных агломератов. В образцах с 60, 70 и 80 масс.ч. ТУ (рис. 3 а, б, в ) рельеф поверхности имеет более гладкую морфологию по сравнению с эластомерами при большом содержании ТУ, что отражается на показателях относительного удлинения и условной прочности. В образцах, содержащих 90 и более масс.ч. ТУ (рис. 3 г, д, е, ж), морфология имеет более рельефные поверхности, что связано с перенасыщением наполнителем эластомерной матрицы. Вследствие этого происходит снижение упруго-прочностных свойств эластомеров по причине увеличения концентраторов напряжения.

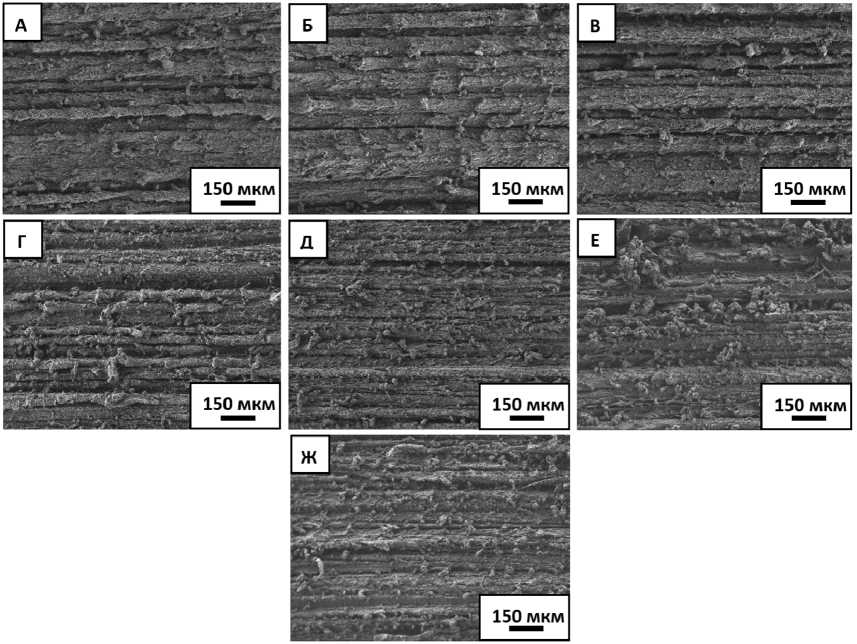

На рис. 4 приведена микроструктура поверхностей эластомеров после испытания на износостойкость. На поверхности трения эластомеров формируются борозды при трении по абразивной поверхности. Анализ микрофотографий показывает, что у образцов с содержанием 60, 70 и 80 масс.ч. ТУ (рис. 4 а, б, в ) поверхность трения отличается более широкими бороздами от 20 до 40 мкм. В образцах с 90 и более масс.ч. ТУ (рис. 4 г, д, е, ж) наблюдается уменьшение ширины борозд при увеличении их количества на единицу площади, размер борозд снижается до 5–15 мкм. Этот эффект объясняется тем, что при абразивном изнаши- – 1056 –

Рис. 3. Микроструктура бутадиен-нитрильных эластомеров в зависимости от содержания ТУ: а) 60 масс.ч. ТУ; б) 70 масс.ч. ТУ; в) 80 масс.ч. ТУ; г) 90 масс.ч. ТУ; д) 100 масс.ч. ТУ; е) 110 масс.ч. ТУ; ж) 120 масс.ч. ТУ

Fig. 3. Microstructure of butadiene-nitrile elastomers depending on the content of carbon black: a) 60 phr carbon black; b) 70 phr carbon black; c) 80 phr carbon black; d) 90 phr carbon black; g) 100 phr carbon black; e) 110 phr carbon black; g) 120 phr carbon black вании происходит интенсивный обрыв макромолекул каучука из-за образования множества концентраторов напряжения, вызванного перенасыщением эластомерной матрицы частицами ТУ.

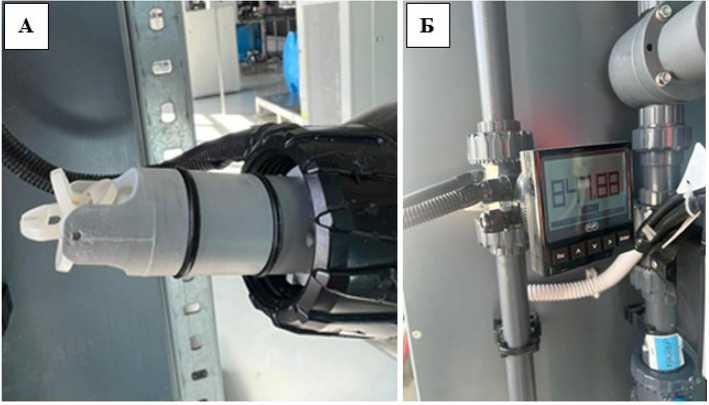

По результатам работы были изготовлены уплотнительные кольца для расходомера FIP FLS M9.02 итальянского производства, измеряющего количество подаваемого хлора в систему водоснабжения. На рис. 5 приведены фотографии установленных уплотнительных колец и прибор, подключенный в систему. Для изготовления герметизирующих колец выбрана резиновая смесь, содержащая 80 масс.ч. ТУ, которая продемонстрировала оптимальные характеристики для работы в качестве уплотнительного элемента в водной среде при положительных температурах. Опытные образцы были внедрены 4 апреля 2023 года в узле дозирования гипохлорита натрия на расходомере, установленном в электролизном отделении водозаборных сооружений АО «Водоканал» (г. Якутск). По состоянию на 20 мая 2025 года уплотнительные кольца сохраняют работоспособность и продолжают эксплуатироваться без признаков деградации. Таким образом, срок их успешной эксплуатации превысил 2 года, мониторинг технического состояния продолжается.

Рис. 4. Микроструктура поверхности эластомеров после испытания на износостойкость в зависимости от содержания ТУ: а) 60 масс.ч. ТУ; б) 70 масс.ч. ТУ; в) 80 масс.ч. ТУ; г) 90 масс.ч. ТУ; д) 100 масс.ч. ТУ; е) 110 масс.ч. ТУ; ж) 120 масс.ч. ТУ

Fig. 4. The surface microstructure of elastomers after wear resistance testing as a function of carbon black content: a) 60 phr carbon black; b) 70 phr carbon black; c) 80 phr carbon black; d) 90 phr carbon black; g) 100 phr carbon black; e) 110 phr carbon black; g) 120 phr carbon black

Выводы

По результатам проведенных исследований физико-механических свойств и структурных параметров резиновых смесей на основе каучука БНКС-40 с различным содержанием ТУ установлено, что:

-

1. Повышение содержания ТУ в резиновых смесях приводит к значительным изменениям их свойств: при 60 масс.ч. ТУ наблюдается максимальное относительное удлинение, при 80 масс.ч. достигаются оптимальные показатели износостойкости и стабильной прочности. Дальнейшее увеличение концентрации ТУ приводит к снижению механических характеристик из-за перенасыщения системы. Твердость и плотность резин напрямую зависят от содержания ТУ, а стойкость к набуханию в углеводородных средах улучшается пропорционально количеству наполнителя, достигая максимума при 120 масс.ч.

-

2. Термическое старение приводит к значительным изменениям свойств эластомеров: снижению относительного удлинения, росту условной прочности, незначительному росту плотности, причем с увеличением содержания ТУ эти эффекты ослабевают.

-

3. Выдержка образцов в течение 30 суток при комнатной температуре не изменила прочностные характеристики эластомеров, привела к снижению твердости из-за пластифицирующего действия воды, произошло увеличение массы при относительно стабильной плотности.

-

4. Эластомерные материалы обладают температурой стеклования от –16,8 до –11,3 °C, количество содержащегося ТУ не оказывает влияния на температуру стеклования. Сегментальная подвижность образцов начинает проявляться в температурном диапазоне от –8,8 до –3,2 ℃, смещаясь в сторону высоких температур с увеличением содержания ТУ.

-

5. При увеличении содержания ТУ до 80 масс.ч. структура эластомера имеет более гладкую поверхность, с дальнейшим увеличением наблюдается образование резких перепадов. Поверхность трения у образцов с 60, 70 и 80 масс.ч. ТУ отличается от остальных тем, что имеет более широкие бороздки.

-

6. По разработанной рецептуре резиновой смеси БНКС-40 с 80 масс.ч. ТУ были изготовлены уплотнительные кольца и внедрены в АО «Водоканал» г. Якутска для герметизации расходомера FIP M9.02.01. Внедрение опытных образцов было произведено 4 апреля 2023 года на расходомере дозирования гипохлорита натрия. Срок применения экспериментальных образцов превышает 2 года, наблюдение за их техническим состоянием продолжается.

Рис. 5. Расходомер-преобразователь FIP M9.02.01: а) уплотнительные кольца на соединительную часть расходомера; б) монитор расходомера, подключенного в систему водоснабжения

Fig. 5. Flowmeter transducer FIP M9.02.01: a) sealing rings on the flowmeter connection assembly; b) flowmeter monitor integrated into the water supply system