Влияние температурных режимов отверждения на Физико-химические характеристики модифицированной эпоксидной смолы

Автор: Вихарева И.Н., Кручинина П.А., Николаев Д.В., Шарапова И.Т.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Химия @vestnik-susu-chemistry

Рубрика: Органическая химия

Статья в выпуске: 1 т.17, 2025 года.

Бесплатный доступ

Эпоксидные смолы лидируют по использованию в области создания композиционных материалов. Несмотря на уникальные характеристики, обеспечивающие высокие объемы потребления, подобным смолам присущи определенные недостатки: высокая вязкость, низкая устойчивость к атмосферному воздействию. С целью снижения негативных технологических факторов при использовании эпоксидной смолы в качестве термореактивного связующего для композиции исследована менее вязкая эпоксиаминная смола. Для придания эластичных свойств модификацию смолы проводили двумя компонентами: полиэфиром на основе себациновой кислоты и полиамидным отвердителем. Отверждение композиций осуществляли в различных температурных режимах. В работе показано образование сшитого полимерного продукта, а также влияние температурных режимов на степень отверждения полимерных пленок. Исследованы важные физико-механические и эксплуатационные характеристики полученных образцов. Определена взаимосвязь полученных показателей и температурных режимов обработки композиции.

Отвердитель, поликонденсация, полиэфир, полиамин, эпоксиаминная смола

Короткий адрес: https://sciup.org/147248054

IDR: 147248054 | УДК: 547.914.5 | DOI: 10.14529/chem250114

Текст научной статьи Влияние температурных режимов отверждения на Физико-химические характеристики модифицированной эпоксидной смолы

Полимерные композиционные материалы получили широкое применение в различных областях промышленности. Большая часть из них в качестве связующего содержит эпоксидные смолы [1–3]. Использование эпоксидных связующих обусловлено совокупностью их уникальных характеристик: низкая усадка, высокая реакционная способность, водо- и химическая стойкость, термостойкость, технологичность [4].

Однако переработка высоковязких диановых смол совмещена с некоторыми технологическими проблемами [5]. С этой целью обычно используют разбавители. Введение в состав нереакционноспособных разбавителей приводит к снижению физико-механических свойств и химической стойкости получаемых материалов. Поэтому с целью снижения вязкости композиций в состав вводят реакционноспособные разбавители либо достигают такого же эффекта за счет выбора низковязкого отвердителя [6–9].

В качестве активного бифункционального разбавителя известно применение эпоксиаминной смолы, которая представляет низковязкий продукт реакции анилина с эпихлоргидрином. Высокое содержание эпоксидных групп способно придавать отвержденной композиции улучшенные физико-химические свойства. Помимо этого, смола ЭА отлично совмещается с полиэфирными смолами. Диэлектрические и физико-механические свойства смолы при отверждении аналогичны свойствам диановых смол.

В качестве полиэфирных модификаторов применяют продукты конденсации полиспиртов с кислотами непредельного и предельного алифатического ряда, а также с ароматическими кислотами [10–12]. Основное назначение полиэфирных модификаторов – улучшение технологических свойств эпоксидных композиций. Прочностные и диэлектрические показатели полимеров на основе диановых смол, модифицированных полиэфирами в количестве 15–20 масс. ч. на 100 масс. ч. эпоксидной смолы, и немодифицированных смол существенных отличий не имеют [13]. Пластики на основе эпоксидно-полиэфирных смол имеют высокие прочностные показатели и повышенную устойчивость к атмосферному воздействию и солнечной радиации [14–15].

Использование различных отвердителей и применение диановых смол с различной длиной молекулярной цепи обеспечивает изменение физико-механических свойств получаемых полимеров в широких пределах: от резиноподобных в обычных условиях материалов до жестких, высокопрочных и высокомодульных с сохранением прочностных показателей в условиях длительного воздействия температур до 200 °С и выше [16–19]. Благодаря наличию в некоторых марках диановых смол большого количества гидроксильных групп для отверждения можно использовать соединения, содержащие активный водород, и получать при этом полимеры с ценными свойствами [20–22]. Таким образом, влияние химического строения отвердителей на физикомеханические свойства полимеров имеет решающее значение [23–24].

При комнатной температуре отверждение диановых смол обычно осуществляют алифатическими аминами или их производными [25–26]. Наиболее широко применяемыми первичными алифатическими аминами являются этилендиамин, диэтилентриамин, триэтилентетраамин, гексаметилендиамин, а также техническая смесь аминов – полиэтиленполиамины, состоящая из смеси 25 соединений, в состав которой входят 4 первых. Все перечисленные амины являются достаточно летучими и токсичными веществами, обеспечивающими ограниченную жизнеспособность композиций на основе диановых смол и удовлетворительные физико-механические свойства.

Помимо этого, отвердители оказывают существенное влияние на скорость реакции сшивания, режим отверждения и характеристики целевого продукта [27–29]. Существует несколько технологий образования сетчатого полимера, но отвердители улучшают механизм полимеризации и позволяют достичь максимальных свойств продукта. Поскольку в полимерной структуре происходит постотверждение, сшивающее вещество обеспечивает завершение полимеризации, вступая в реакцию с полимером. Разработка высокоэффективных и экологически чистых эпоксидных термореактивных материалов остается сложной задачей, для решения которой необходим поиск и определение отвердителя для получения трехмерной сетки полимера с наилучшими характеристиками.

В связи с этим в работе для получения пленок в качестве отвердителя был исследован полиамид – продукт взаимодействия полимеризованных жирных кислот растительных масел и поли- этиленполиаминов, для которого характерна низкая токсичность, хорошая химическая стойкость получаемых полимеров, устойчивость к воздействию минеральных кислот, водных растворов щелочей, воде и углеводородам. С целью модификации эпоксидной смолы был использован насыщенный полиэфир на основе себациновой кислоты.

Экспериментальная часть

Материалы и методы

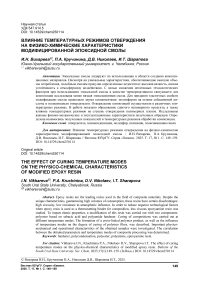

Полиэфир 24K – продукт по ликонденсации этиленгликоля и глицерина с себац иновой кислотой, который бы л приобретён у компании Abika, Москва, Россия . Полиэфир 24K представляет собой массу, подобную парафину, серого до тёмно -серого или коричневого цвета. Исходные компоненты для производства полиэфира показаны на рис. 1.

Рис. 1. Начальные компоненты для производства полиэфира 24K: а – этиленгликоль; б – глицерин; в – себациновая кислота

Основные характеристики смолы представлены в табл . 1.

Таблица 1

Свойства полиэфира 24К

|

Название показателя |

Значение |

|

Внешний вид |

Парафинообразная масса от серого до темно-серого или коричневого цвета |

|

Плотность 50% раствора полиэ фира в ацетоне при 20 °C, г/см³ |

0,93–0,94 |

|

Динамическая вязкость раствора полиэ фира в ацетоне с массовой долей 50 % при 20 °C, МПа·с |

20–30 |

|

Кислотное число, мг KOH на 1 г полиэ фира |

8–18 |

|

Массовая доля гидроксильных групп, % |

5,2–8,0 |

|

Массовая доля воды, % |

Не более 0,3 |

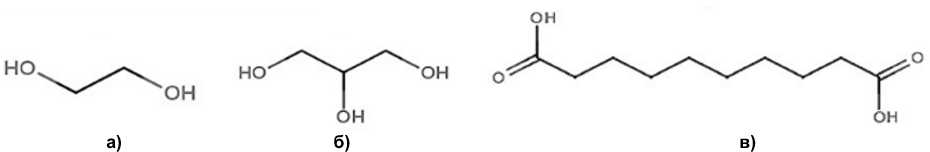

Эпоксиаминная смола (ЭА) (рис. 2) является продуктом реакции анилина с эпихлоргидрином и производится компанией ООО « КурскХимПром», Курск, Россия. Смола представляет собой жидкость от желто- коричневого до темно -красного цвета. Основные характеристики смолы представлены в табл. 2.

Рис. 2. Эпоксиаминная смола

Таблица 2

Свойства эпоксиаминной смолы

|

Название индикатора |

Значение |

|

Массовая доля эпоксидных групп, %, не менее |

31,2 |

|

Массовая доля летучих веществ, %, не более |

1,2 |

|

Массовая доля ионов хлора, %, не более |

0,035 |

|

Массовая доля сапонифицированного хлора, %, не более |

1,5 |

|

Динамическая вязкость при 25 °C, Па·с, не более |

0,35 |

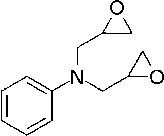

Отвердитель Л-18 (рис. 3) – продукт взаимодействия полимеризованных жирных кислот растительных мас ел и п оли э ти ле н п оли а ми н ов , п ри обре те н в ООО «К урскХимПром», г. Курск, Россия. О тв е рдитель п ред с т а в ляе т собой однородную прозрачную вязкую жид к ос ть от желтого д о темно-коричневого цвета. Основные характеристики смолы приведены в та бл . 3.

Рис. 3. Отвердитель

Таблица 3

Свойства отвердителя

|

Н а з в а н ие и нд икатора |

Значение |

|

Аминное число, мг НС1/г |

90–120 |

|

Ам и н ное чис л о, мг К О Н /г |

139–185 |

|

Ма с с ов а я дол я не л ет уч и х в еще с тв , % |

100 |

|

Д и на ми ческа я вяз кос ть при 20 ° C , Па · с, не более |

10–50 |

Метод получения образцов

Обра зцы п оли ме рных п л енок получены смешением компонентов: поли э ф и рн ой и э п ок сиа-ми н н ой с мол и отв е рд и т е ля в оп ред е л е н н ых с оо тн ош е н и ях. Составы заливали в силиконовые ф орм ы и в ыде ржи в али согла с но в ыб ра н ным ре ж и ма м . Режимы отверждения пленок описаны ниже. Для физико- м еха н ичес к их испытаний из пленок были вырублены ло п а тк и (рис. 4) с помощью п н е в ма ти чес к о го в ыру б н ого п ре с са.

। । । । । l4

Рис. 4. Тип и размеры образца для испытаний

Методы анализа образцов

ИК-спектры. Образ ц ы полученных продуктов анализировали методо м И К-Фурье спектроскопии (таблетки KBr), к от оры е гот ови л и по с т ан д а ртн ой ме то д и ке . ИК-спектры поглощения р е ги с три ров али в д и а п азон е 450 –3700 см–1 с помощью Фурье-спектрометра IRAffinity-1S (Shimadzu) при ко мн а тн о й те мп е ра ту ре. Разрешение 4 см–1, число сканирований 20.

С те п е н ь от в ержде н и я полимера определена экстрагированием пленок в т е че н и е 24 ча с ов в ацетоне. М ас са об р а зц а с ос та в лял а приблизительно 1 г. Навеску взвешивали с точностью до 0,001 г и помещали в рас тв ори те л ь . Затем образец полимерной пленки взвешивали с точностью до 0,001 г и сушил и в в а куу мн ом ш к а фу . Степень отверждения вычисляли.

Оп ре де ле н ие п лотн ос ти п рои зв од и ли в зв е ш и в а н ием на весах с погрешностью измерения 0,0001 г.

Физико-механические и спытания проведены на универсальной ис п ытате льн ой ма ш и не INS T R ON 5900R . Д ля и з ме ре н ия продольной деформации образцов, а также оп ре де ле н и я мод у ля у п р у гос ти и с п ол ьзовалс я в и д е оэкстензометр. Модуль упругости определялс я н а у ча с тк е к ри во й деформирования 0,05–0,25 %. Деформация разрушения фиксировалась при ма кс и ма льн ой нагрузке.

Прочность при разрыве измеряли при Т = 23 ± 2 °С. Образцы композиции предварительно кондиционировали. В качестве величины начального поперечного сечения образцов применяли среднее арифметическое значение толщины и ширины, измеренной в трех местах. Образцы с нанесенными метками закрепляли в испытательную машину таким образом, чтобы направление движения подвижного зажима соответствовало направлению осей зажимов и образца.

Значение прочности при разрыве пленок (Н/мм (МПа)) определяли на вырубленных образцах.

Относительное удлинение при разрыве определяли при Т = 23 ± 2 °С. Образцы помещали в испытательную машину аналогично определению прочности при разрыве. Для устранения смещения образца при испытании зажимы испытательной машины затягивались равномерно.

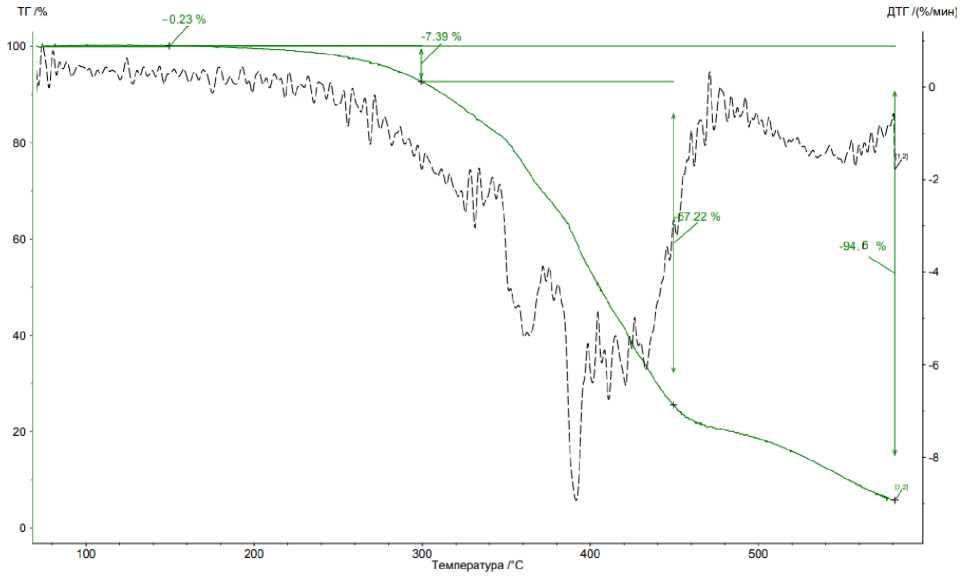

Термогравиметрический анализ полимеров осуществляли на приборе Netzsch STA 449 F3 Jupiter. Для этого образец массой 5–20 мг помещали в платиновый тигель. Температура эксперимента в приборе составляет от 25 до 500 °С, скорость нагрева – 10 К/мин в атмосфере воздуха со скоростью продувки 30 мл/мин. В ходе эксперимента получены зависимости потери массы образца от температуры.

ДСК анализ образцов осуществляли на приборе Netzsch STA 449 F3 Jupiter. Для этого образец массой 5–20 мг помещали в платиновый тигель. Температура эксперимента в приборе составляет от 25 до 250 °С, скорость нагрева – 5 К/мин в атмосфере аргона со скоростью продувки 60 мл/мин. В ходе эксперимента получены зависимости тепловых эффектов образца от температуры.

Краевой угол смачивания измеряли методом лежащей капли.

Результаты и обсуждение

На основании предварительных экспериментов установлены соотношения компонентов для получения полимерных образцов: ЭА : ПЭ : Л-18 = 3 : 2 : 4. Обозначения образцов и их режимы отверждения представлены в табл. 4.

Таблица 4

Обозначения образцов и их режимы отверждения

|

Образец |

Режим отверждения |

|

1 |

22 °С / 56 ч |

|

2 |

22 °С / 24 ч 60 °С / 1 ч 80 °С / 1 ч |

|

3 |

22 °С / 24 ч 80 °С / 1 ч 100 °С / 1 ч 120 °С / 1 ч |

|

4 |

60 °С / 1 ч 80 °С / 1 ч 120 °С / 1 ч |

|

5 |

22 °С / 24 ч 80 °С / 1 ч 120 °С / 3 ч |

Полученные пластины толщиной приблизительно 3 мм представляли собой пластичные полимеры.

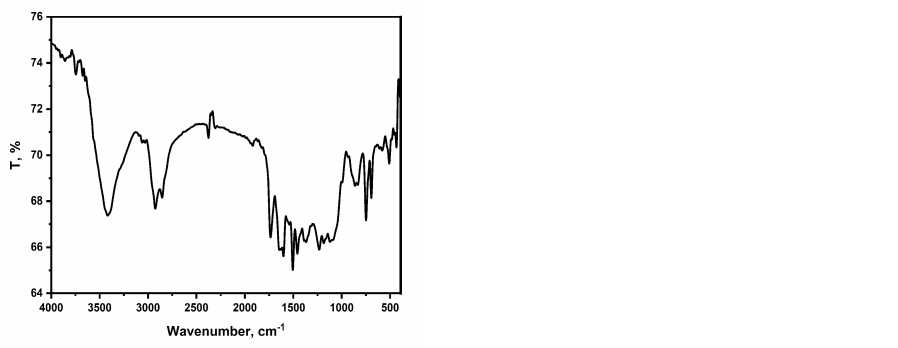

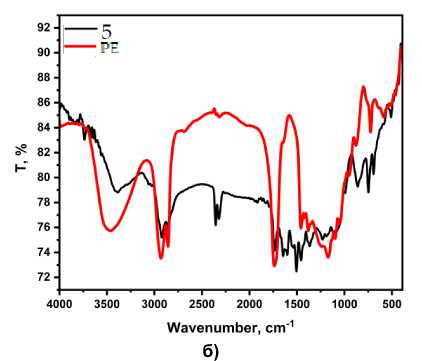

Протекание реакции между компонентами смеси и получение полимера подтверждено ИК-спектрами (рис. 5). На полученных ИК-спектрах образцов и полиэфира в области 3480 см–1 присутствуют сигналы группы OH. В образце 1 и исходном полиэфире наблюдается достаточно интенсивный сигнал. В то время как в образце 5 сигнал менее интенсивный. Важно учесть, что в полученных образцах в отличие от исходного ПЭ в данной области проявляется пик NH группы.

а)

Рис. 5 . ИК-спектры образцов: а – образец 1; б – образец 5 и полиэфир

Таким образом, определенная часть гидроксогрупп вступила во взаимодействие. В области 1720 см–1 наблюдается характерный сигнал карбонильной группы карбоновых кислот. Этот пик в сшитых образцах гораздо менее интенсивный, чем в ПЭ. Пик в области 1200–1350 см–1 в спектрах образцов, характерный для карбонильной группы сложных эфиров, отсутствует в спектре полиэфира.

Степень отверждения образцов определена по количеству золь фракции (табл. 5). Количество золь фракции в сшитом полимере уменьшается с увеличением температурного режима обработки.

Таблица 5

Количество золь фракции в образцах

|

Образец |

Количество золь фракции, % |

|

1 |

21,78 |

|

2 |

27,54 |

|

3 |

20,69 |

|

4 |

27,15 |

|

5 |

24,21 |

Однако образец без нагрева 1 не характеризуется наибольшим количеством несшитого преполимера. Вероятно, процессы отверждения в образце протекают в течение продолжительного времени даже без термообработки. Нагрев массы сразу после смешения компонентов не улучшает степень отверждения образца 4 . Наибольшую степень отверждения из всех представленных образцов показал полимер 3 , который нагревали постепенно до максимальной температуры, в отличие от образца 5 , который нагревали менее плавно.

Значения плотности полученных образцов пленок представлены в табл. 6.

Таблица 6

Значения плотности полимерных образцов

|

Образец |

Значения плотности, г/см3 |

|

1 |

1,21 |

|

2 |

1,30 |

|

3 |

1,22 |

|

4 |

1,34 |

|

5 |

1,10 |

Полученные результаты плотности образцов сшитых полимеров хорошо коррелируют с температурными режимами обработки. Например, образец 5 был подвергнут наиболее длительному и интенсивному нагреву, что способствовало наиболее полному испарению легколетучих компонентов, не участвующих в сшивке полимерной сетки.

Определение физико-механических характеристик полученных образцов проводили на вырубленных лопатках согласно рис. 4 (табл. 7, рис. 6). В качестве сравнения приведены показатели полимерного образца без добавления полиэфира (эталон).

Таблица 7

Физико-механические характеристики пленок

|

Образец |

Модуль упругости, MПa |

Напряжение при растяжении, MПa |

Деформация при растяжении, % |

Перемещение, мм |

Максимум сила, Н |

|

Эталон |

37,57 |

2,54 |

72,05 |

44,83 |

54,79 |

|

1 |

2,56 |

0,43 |

34,99 |

21,77 |

6,08 |

|

2 |

2,67 |

0,59 |

42,27 |

22,65 |

6,66 |

|

3 |

2,75 |

0,72 |

48,76 |

23,53 |

9,67 |

|

4 |

3,62 |

0,89 |

54,28 |

26,35 |

14,89 |

|

5 |

4,36 |

1,12 |

59,10 |

30,05 |

24,12 |

Результаты физико-механических характеристик хорошо согласуются с режимами отверждения образцов: повышение температуры при обработке образцов обеспечивает повышение показателей всех исследованных характеристик. Можно выделить характерную особенность – сни- жение пластичности при увеличении температуры отверждения, что подтверждается полученными значениями модуля. Важно отметить, введение полиэфира в рецептуру приводит к снижению прочностных характеристик композита по сравнению с базовой рецептурой, что отражено в большом количестве исследований.

35,00

30,00

25,00

20,00

15,00

10,00

5,00

0,00

30,05

26,35------■

21,77--------22,65--------23,53---------------------- 24,12

Illi IIII

4.4a

4.4b

4.4c

4.4d

4.4e

-

■ Удлинение при максимальной нагрузке, мм

Рис. 6. Сравнение характеристик полимерных образцов

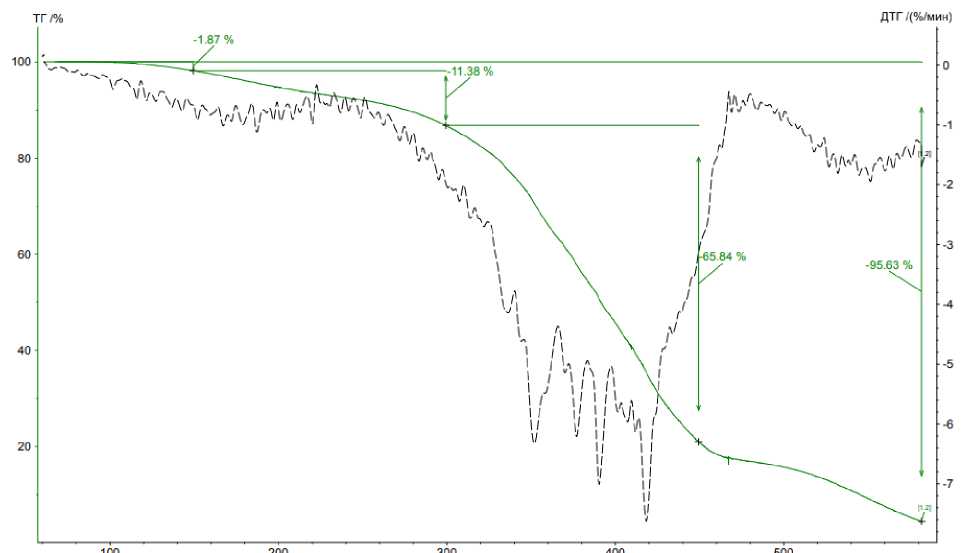

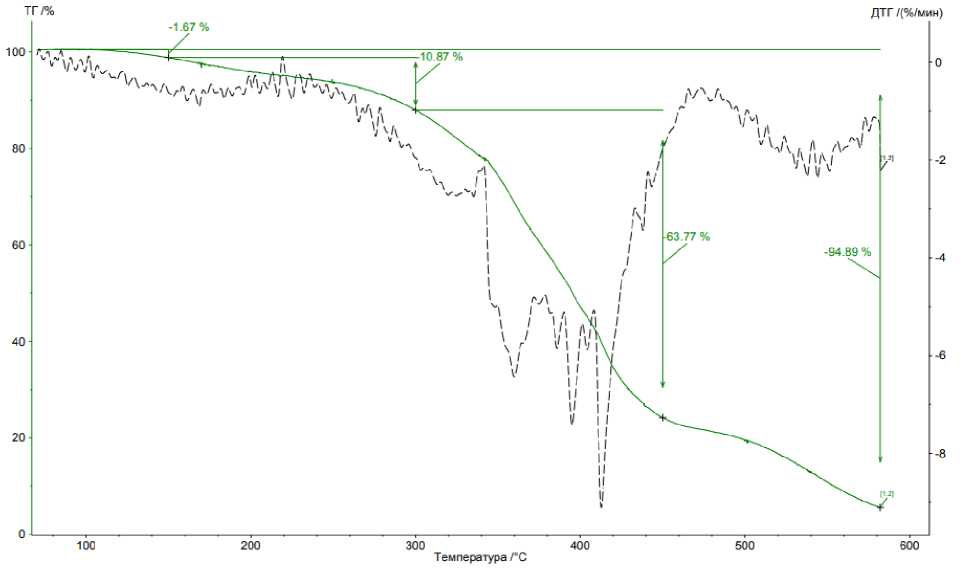

Полученные результаты термоанализа сополимеров приведены в табл. 8. Термогравиметрические кривые представлены на рис. 7–11.

Таблица 8

Результаты термоанализа сополимеров

|

Образец |

Δm (0–150 °C), % |

Δm (150–300 °C), % |

Δm (300–450 °C), % |

Δm (450–600 °C), % |

m ост , г |

|

1 |

5,11 |

15,79 |

58,27 |

17,29 |

4,42 |

|

2 |

1,77 |

15,46 |

61,79 |

16,52 |

4,46 |

|

3 |

1,87 |

11,38 |

65,84 |

16,53 |

4,38 |

|

4 |

1,67 |

10,87 |

63,77 |

18,57 |

5,12 |

|

5 |

0,23 |

7,39 |

67,22 |

19,76 |

5,40 |

Термическая стабильность полимеров важна для установления технологичности их переработки. Термогравиметрия образцов показала, что наибольшей термостойкостью обладает образец 5, который подвергали наибольшей температурной обработке. На ДТГ кривой образца 2 (табл. 8, рис. 8) наблюдается наибольшее количество пиков, соответствующих процессам доот-верждения в области 250–350 °С. Наименее интенсивно процессы доотверждения протекают в образце без тепловой обработки. Вероятно, сшивка компонентов протекала при длительном хранении. Однако для данного образца характерно наличие наибольшего количества легколетучих компонентов, что отражается на кривой ТГ в виде наибольшей потери массы в области до 150 °С. В общем, пики на кривой ДТГ при переходе от образца 1 к образцу 5 (табл. 8, рис. 7–11) постепенно сдвигаются в область высоких температур (более 400 °С), где происходят процессы разложения и окисления (образец 5). Закономерность увеличения термостабильности отчетливо прослеживается для образцов в ряду 1…5 (табл. 7).

Варьированием структуры и свойств олигомерного связующего можно регулировать характер межфазных взаимодействий на границе раздела, что приводит к изменению свойств получаемых композиционных материалов. К межфазным явлениям на границе раздела фаз относится смачивание. Исследование смачивания является важным аспектом при создании композиционных материалов. Полученные результаты по определению краевого угла смачивания водой представлены в табл. 9.

Значения краевых углов смачивания полимерных образцов

Таблица 9

|

Образец |

Краевой угол смачивания, град (θ) |

сos θ |

Wa, мДж/м2 |

Кр, мДж/м2 |

|

1 |

79,9 |

0,18 |

85,85 |

–59,66 |

|

2 |

81,0 |

0,16 |

84,39 |

–61,11 |

|

3 |

85,3 |

0,08 |

78,72 |

–66,78 |

|

4 |

88,0 |

0,04 |

75,30 |

–70,20 |

|

5 |

91,0 |

–0,02 |

71,27 |

–74,23 |

Рис. 9. ТГ кривая образца 3

Рис. 10. ТГ кривая образца 4

Рис. 11. ТГ кривая образца 5

Результаты по исследованию смачивания водой полученных полимерных пленок показали, что с увеличением температурного режима обработки пленок смачивание пленок водой значительно ухудшается. Растекания воды не наблюдается даже в случае образца, полученного при холодном отверждении.

Заключение

Для разработанного состава композиции не характерна максимальная степень отверждения в условиях холодного отверждения. Введение полиэфира на основе себациновой кислоты, имеющего в структуре свободные гидроксильные группы, требует нагрева для обеспечения максимально сшитого сополимера. Соответственно, температурная обработка композита однозначно способствует повышению уровня физико-механических и эксплуатационных характеристик. Также с целью снижения количества золь фракции необходимо изменение количества сшивающего агента – отвердителя и необходимо повышение температурного режима отверждения.