Влияние температурных режимов отверждения на параметры молекулярной сетки сополимеров эпоксидной и полиэфирной смол

Автор: Вихарева И.Н., Кручинина П.А., Николаев Д.В., Шарапова И.Т.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Химия @vestnik-susu-chemistry

Рубрика: Органическая химия

Статья в выпуске: 2 т.17, 2025 года.

Бесплатный доступ

Установление закономерностей образования и структуры сетчатых полимеров, а также методов их регулируемого синтеза позволяют рационально управлять технологическими процессами получения и переработки материалов на их основе. В работе определена возможность направленной вариации параметров молекулярной сетки сополимеров эпоксидной и полиэфирной смол при использовании полиамидного отвердителя. С этой целью изучены влияние температурных режимов отверждения, технологии смешения исходных компонентов. Первоначально рассчитаны значения констант Хаггинса. Для этого исследовано набухание сополимеров в хлороформе, ксилоле, диметиформамиде и ацетоне. С учетом термодинамических критериев на основании полученных результатов проведен выбор растворителя, обеспечивающего оптимальные условия набухания синтезированного сополимера. Получены экспериментальные данные, описывающие процесс набухания образцов сополимеров. С использованием уравнения Флори рассчитаны параметры структурных сеток разработанных полимерных композиций.

Набухание, отвердитель, полиамин, полиэфир, сополимер, сшивка, эпоксиаминная смола

Короткий адрес: https://sciup.org/147248070

IDR: 147248070 | УДК: 544.032.4 | DOI: 10.14529/chem250211

Текст научной статьи Влияние температурных режимов отверждения на параметры молекулярной сетки сополимеров эпоксидной и полиэфирной смол

Алифатические полиэфиры являются привлекательным классом полимеров на биологической основе [1]. Однако термические и механические свойства, а также срок службы изделий на их основе, в частности, и полисебацинатов, неудовлетворительны для определенных областей применения [2]. Введение модифицирующих смол в качестве отвердителей способствует образованию сетчатых полимеров [3]. Сетчатые полимеры различной природы и плотности сшивки широко применяют в современных композиционных материалах [4–7]. Область применения получаемых сополимеров зависит от степени сшивки компонентов и параметров молекулярных сеток, которые можно регулировать в процессе отверждения и которые определяют их физикомеханические и эксплуатационные показатели [8]. Такой путь является универсальным и позволяет получать сетчатые полимеры с любыми свойствами. В настоящее время активно развиваются методы прямого исследования структурных характеристик сетчатых полимеров. В связи с этим актуальны исследования закономерностей образования полимерных сеток при взаимодействии полифункциональных соединений, а также пути их направленного синтеза с заданной структурой и свойствами [9].

Экспериментальная часть

Материалы и методы

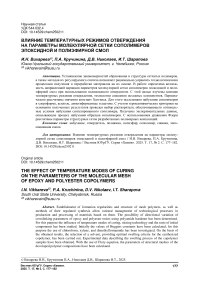

Полиэфир 24K – продукт поликонденсации этиленгликоля и глицерина с себациновой кислотой, который был приобретён у компании Abika, Москва, Россия. Полиэфир 24K представляет собой массу, подобную парафину, серого до тёмно-серого или коричневого цвета. Исходные компоненты для производства полиэфира показаны на рис. 1.

Рис. 1. Исходные компоненты для производства полиэфира 24K: а – этиленгликоль; б – глицерин; в – себациновая кислота

Основные характеристики полиэфирной смолы: плотность 50%-ного раствора полиэфира в ацетоне при 20 °C, г/см3 0,93–0,94; динамическая вязкость раствора полиэфира в ацетоне с массовой долей 50 % при 20 °C, МПа∙с 20–30; кислотное число, мг KOH на 1 г полиэфира 8–18; массовая доля гидроксильных групп, % 5,2–8,0; массовая доля воды, % не более 0,3.

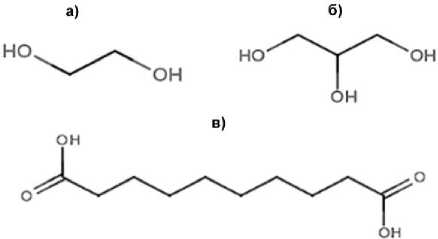

Эпоксиаминовая смола (ЭА, рис. 2) – продукт реакции анилина с эпихлоргидрином, производится ООО «Курскхимпром», г. Курск, Россия. Смола представляет собой жидкость от желтокоричневого до темно-красного цвета. Свойства смолы ЭП: массовая доля эпоксидных групп, %, не менее 31,2; массовая доля летучих веществ, %, не более 1,2; массовая доля ионов хлора, %, не более 0,035; массовая доля омыленного хлора, %, не более 1,5; динамическая вязкость при 25 °C, Па∙с, не более 0,35.

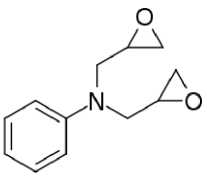

Отвердитель Л-18 (рис. 3) – продукт взаимодействия полимеризованных жирных кислот растительных масел и полиэтиленполиаминов, приобретен в ООО «Курскхимпром», г. Курск, Россия. Отвердитель представляет собой однородную прозрачную вязкую жидкость от желтого до темно-коричневого цвета. Основные характеристики отвердителя: аминное число, мг НС1/г 90–

120; аминное число, мг КОН /г 139–185; массовая доля нелетучих веществ, % 100; динамическая вязкость при 20 °C, Па∙с, не более 10–50.

Рис. 2. Эпоксиаминная смола

Рис. 3. Отвердитель

Метод получения образцов

Образцы сополимеров получали путем смешивания компонентов: полиэфирной и эпоксиа-минной смолы и отвердителя в определенных пропорциях. Композиции заливали в силиконовые формы и выдерживали в соответствии с выбранными условиями. Режимы отверждения пленок описаны ниже.

Методы анализа образцов

Плотность определяли путем взвешивания на весах с погрешностью измерения 0,0001 г.

Степень отверждения полимера определяли путем экстрагирования пленок в течение 24 часов в ацетоне. Масса образца составляла 1 г. Образец взвешивали с точностью до 0,001 г и помещали в растворитель. Через 24 часа образец полимерной пленки взвешивали с точностью до 0,001 г. Затем образец высушивали в вакуумной печи в течение 24 часов. Степень отверждения рассчитывали по известным формулам.

Набухание образцов проводили в соответствующем растворителе в течение 24 часов при постоянном перемешивании. Затем образцы аккуратно извлекали из растворителя, удаляли излишки растворителя безворсовым материалом и взвешивали, фиксируя результат. Далее образцы высушивали под вакуумом до постоянного веса. Степень набухания рассчитывали по известным формулам.

Результаты и обсуждение

На основании предварительных экспериментов были установлены соотношения компонентов для получения образцов полимеров: ЭА:ПЭ:Отвердитель = 3:2:4. Обозначения образцов и режимы их отверждения представлены в табл. 1.

Полученные пластины представляли собой пластичные полимеры толщиной около 3 мм.

Протекание реакции между компонентами смеси и получение полимера подтверждено ИК-спектрами.

Для расчета структурных параметров сетки полученных сополимеров необходимо знать плотность образцов. Полученные результаты приведены в табл. 2.

Таблица 1

Обозначения образцов и их режимы отверждения

|

Образец |

Режим отверждения |

|

1 |

22 °С / 56 ч |

|

2 |

22 °С / 24 ч 60 °С / 1 ч. 80 °С / 1 ч |

|

3 |

22 °С / 24 ч 80 °С / 1 ч 100 °С / 1 ч 120 °С / 1 ч |

|

4 |

60 °С / 1 ч 80 °С / 1 ч 120 °С / 1 ч |

|

5 |

22 °С / 24 ч 80 °С / 1 ч 120 °С / 3 ч |

Таблица 2

Значения плотности образцов пленки

|

Образец |

Значения плотности, г/см3 |

|

1 |

1,21 |

|

2 |

1,30 |

|

3 |

1,22 |

|

4 |

1,34 |

Степень отверждения образцов определяется количеством зольной фракции (табл. 3). На основании данного показателя были рассчитаны другие параметры молекулярной сетки полученных сополимеров: j – степень сшивки, среднее число сшитых звеньев, приходящихся на одну молекулу; Va – доля активных цепей; α – коэффициент разветвления; γ – плотность сшивки [10–11].

Таблица 3

Характеристики молекулярных сеток полимерных образцов

|

Образец |

S, % |

j, % |

Va, % |

α |

γ |

|

1 |

21,78 |

3,78 |

60,66 |

0,264 |

1,46 |

|

2 |

27,54 |

3,04 |

52,05 |

0,249 |

1,25 |

|

3 |

20,69 |

3,96 |

62,37 |

0,269 |

1,51 |

|

4 |

27,15 |

3,09 |

52,61 |

0,249 |

1,26 |

|

5 |

24,21 |

3,43 |

56,95 |

0,256 |

1,36 |

Количество золь фракции в сшитом полимере уменьшается с повышением температуры обработки. Наибольшую степень отверждения показал образец 5. Режим отверждения данного образца при максимальной температуре наиболее продолжительный из всех представленных образцов. Образец 1 без нагрева также характеризуется высоким значением сшитого полимера, что подтверждает протекание реакции между компонентами смеси в течение длительного времени выдержки, то есть происходит доотверждение. Отсутствие этапа холодного отверждения образца 4 и ускорение реакции при нагреве сразу после смешения, снизило степень прореагировавших компонентов. В случае образца 2 наблюдается самый низкий показатель гель фракции. Нагрев образцов выше 120 °С приводит к ухудшению внешнего вида пленок. Это связано на первоначальном этапе с переходом от физического взаимодействия форполимеров, например, посредством водородных связей и уменьшением расстояния между молекулами, а далее за счет взаимодействия между форполимерами и отверждением сополимера по ОН-группам с последующей дегидратацией и образованием двойных связей, длина которых меньше одинарной связи.

Важным подтверждением образования пространственной сетки в сополимере является набухание в растворителе, а коэффициент набухания показывает частоту образованной полимерной сетки [12].

Для определения структурных параметров сшивки полимера исследовали набухание образцов сополимеров. Первоначально был выбран растворитель на основании рассчитанной по формуле (1) константы Хаггинса χ, которая является мерой термодинамического сродства полимера и растворителя [13–14]. С этой целью использовали следующие растворители: хлороформ, ксилол, диметиформамид, ацетон (табл. 4). В качестве объекта исследования использовали образец сополимера 3, характеризующийся наименьшим значением золь фракции.

χ = 0,37 + 0,52V п (1) где V п – объемная доля полимера в набухшем образце.

Таблица 4

Рассчитанные константы Хаггинса

|

Образец |

χ |

|||

|

хлороформ |

ксилол |

ДМФА |

ацетон |

|

|

3 |

0,839 |

0,721 |

0,882 |

0,737 |

Наилучшим растворителям для определения структурных параметров сшивки полимера является растворитель с наименьшим значением константы Хаггинса. В данном случае – ксилол. Соответственно, далее эксперименты проводили с использованием ксилола. По полученным экс- периментальным данным рассчитаны следующие показатели: Ds – степень набухания, Мс – молекулярная масса отрезка цепи, заключенного между узлами; Nc – число цепей между узлами в единице объема; nc – число молей цепей, заключенных между узлами (табл. 5) [15–17].

Таблица 5

Рассчитанные характеристики сополимеров

|

Образец |

D s , % |

Мс, г/моль |

N c · 1023, 1/см3 |

nc, моль/см3 |

|

1 |

44,44 |

74,26 |

0,0980 |

0,016 |

|

2 |

43,09 |

67,67 |

0,1156 |

0,019 |

|

3 |

52,84 |

76,09 |

0,0965 |

0,016 |

|

4 |

67,98 |

79,69 |

0,1012 |

0,017 |

|

5 |

46,92 |

77,01 |

0,0860 |

0,014 |

Рассчитанные параметры подтверждают, что значения степени набухания согласуются с полученными значениями молекулярной массы отрезка цепи, заключенного между узлами. То есть коэффициент набухания находится в прямой зависимости от данной величины.

Заключение

В результате модификации эпоксиаминной смолы полиэфиром на основе себациновой кислоты с использованием амидного отвердителя был получен высокосшитый сополимер. Количество гель фракции и, соответственно, степень отверждения полученного продукта увеличивается с повышением температурного режима отверждения. Однако для достижения максимальной степени отверждения необходимо на первоначальном этапе образования сшитого полимера проводить холодное отверждение. Иначе, вероятно, с увеличением температуры надмолекулярная упорядоченность нарушается и взаимодействие преполимерных молекул носит флуктуационный характер, что приводит к снижению количества гель фракции. Экспериментально найденные степени набухания сополимеров подтверждают, что нагрев смеси форполимеров сразу после смешения способствует ускорению процессов сшивки и происходит образование связей по всем возможным центрам взаимодействия. Соответственно, в системе не успевают пройти релаксационные процессы, а флуктуация способствует низкой степени отверждения.