Влияние тепловых процессов в корпусе подшипников турбокомпрессора на эффективность и работоспособность трибосопряжений

Автор: Худяков В.С., Задорожная Е.А., Иванов Д.Ю.

Рубрика: Расчет и конструирование

Статья в выпуске: 3 т.24, 2024 года.

Бесплатный доступ

Двигателестроение является одной из критически важных отраслей энергетического машиностроения. Наличие агрегата турбонаддува в современном двигателе позволяет ему отвечать высоким требованиям энергоэффективности и экологичности. При этом современные тенденции модернизации узлов наддува характеризуются повышением механической и тепловой нагрузки на элементы турбокомпрессора, в том числе и на подшипники скольжения. Гидромеханические характеристики, анализ которых позволяет оценить работоспособность опор скольжения, зависят от большого количества внешних и внутренних факторов. Наиболее значимыми являются: свойства смазочного материала, тепловая нагруженность элементов конструкции, а также процессы в корпусе подшипников. Учет влияния этих факторов требует новых численных методов расчета, подходов к оценке несущей способности и других характеристик трибосопряжений. Основной целью настоящей работы является определение уровня тепловых нагрузок, возникающих в элементах корпуса подшипникового узла, а также их влияние на динамику гибкого асимметричного ротора и гидромеханические характеристики трибосопряжений. Для проведения расчетных исследований был использован разработанный и апробированный авторами алгоритм динамики упругого ротора на многослойных опорах скольжения. В качестве результатов исследований в работе представлены зависимости гидромеханических характеристик многослойных подшипников скольжения, а также величины амплитуд колебаний элементов гибкого ротора под воздействием тепловых процессов. По величине амплитуды колебаний гайки колеса компрессора проводилась оценка работоспособности подшипников скольжения. При этом принимались во внимание значения температуры элементов конструкции и смазочного материала в каждом слое трибосопряжений. Основываясь на полученных результатах, выявлено, что тепловые процессы, происходящие в корпусе подшипников при работе механизма, значительно влияют на характеристики подшипников скольжения, которые в свою очередь обеспечивают работоспособность турбокомпрессора в целом. В связи с этим для подбора геометрических характеристик подшипников скольжения на стадии проектирования турбокомпрессора необходимо учитывать как скоростные режимы, так и тепловые нагрузки на элементы корпуса.

Подшипники скольжения, гидромеханические характеристики, динамика ротора, турбокомпрессор

Короткий адрес: https://sciup.org/147246012

IDR: 147246012 | УДК: 621.43, | DOI: 10.14529/engin240303

Текст научной статьи Влияние тепловых процессов в корпусе подшипников турбокомпрессора на эффективность и работоспособность трибосопряжений

В.С. Худяков, , Е.А. Задорожная, , Д.Ю. Иванов,

V.S. Hudyakov, , Zadorozhnaya, , D.Y. Ivanov,

Современные турбокомпрессоры (ТКР) являются важным элементом системы двигателя, обеспечивающим повышение его энергоэффективности и экологичности. По некоторым оценкам, при использовании турбонаддува крутящий момент увеличивается на 20–30 %, что приводит к экономии топлива на 10–30 % [1]. Современные исследования проектирования ТКР направлены на расширение диапазонов его эксплуатации, повышение КПД и надежности элементов агрегата турбонаддува [2, 3], что приводит к увеличению механической и тепловой нагруженности опор и иных элементов турбоагрегата.

Ротор высокооборотного турбокомпрессора зачастую поддерживается многослойными гидродинамическими подшипниками скольжения. Данный вид опор хорошо зарекомендовал себя благодаря экономической целесообразности, удобству монтажа, простоте изготовления, хорошему рассеиванию тепла, низкой величине трения и надежности [4–6]. Несмотря на перечисленные достоинства, некоторые авторы отмечают, что гидродинамические подшипники склонны к нестабильности и быстрому выходу из строя в случае неисправности [7, 8].

Работоспособность подшипников определяется множеством параметров, среди которых наиболее важны: качество и состав смазочного материала, геометрические параметры втулки, особенности топологии текстурирования поверхности трения и температурные условия эксплуатации [9–11]. Различными исследователями доказано, что распределение температур, возникающее при работе турбокомпрессора, оказывает влияние на гидромеханические характеристики многослойных опор скольжения, а также на жесткость и амплитуды колебаний всех элементов гибкого асимметричного ротора.

Высокие температуры приводят к сгоранию моторного масла и образованию коксовых отложений, засоряющих и изменяющих геометрию зазоров подшипников. При этом данный тип отложений может формироваться в более крупные фракции частиц и приводить к ускоренному износу поверхностей трения [12–14].

В работе [15] авторами представлена комплексная модель для прогнозирования прорыва газов через систему уплотнений. Численная модель учитывала механическое взаимодействие между уплотнительными кольцами, канавками ротора и центральным корпусом. Авторы работы установили, что на динамику ротора, определяющую величину утечек газа, значительное влияние оказывают процессы теплообмена между элементами конструкции, а также состояние смазочных слоев подшипников.

Исследование [16] посвящено экспериментальному и численному моделированию термогидродинамических характеристик подшипников ТКР. Авторами подтверждено, что значительное количество тепла передается через ротор внутреннему смазочному слою, а через втулку – внешнему смазочному слою. Авторы работы [16] делают вывод, что учет процессов теплообмена между элементами конструкции очень важен при определении геометрических характеристик подшипников скольжения. Это связано с тем, что тепловое состояние элементов конструкции сильно влияет на динамику ротора.

В работе [17] представлен метод анализа вычислительной гидродинамики трехмерного подшипника, учитывающий сопряженную теплопередачу и кавитацию. Данный метод более точно прогнозирует нагрузку на подшипник и температуры в смазочном слое. Из основных допущений можно выделить, что опора является автономной, а метод расчета – квазистатическим.

Анализу процессов теплопередачи, происходящих в роторе турбокомпрессора, посвящена работа [18] исследователей из Лейбница. Данные процессы существенно зависят от работы трибосопряжений, так как значительная часть тепла отводится через процессы конвективного теплообмена смазочного материала.

Таким образом, основной целью настоящей работы является определение уровня тепловых нагрузок, возникающих в элементах корпуса подшипникового узла, а также их влияние на динамику гибкого асимметричного ротора и гидромеханические характеристики трибосопряжений.

Материалы и методы

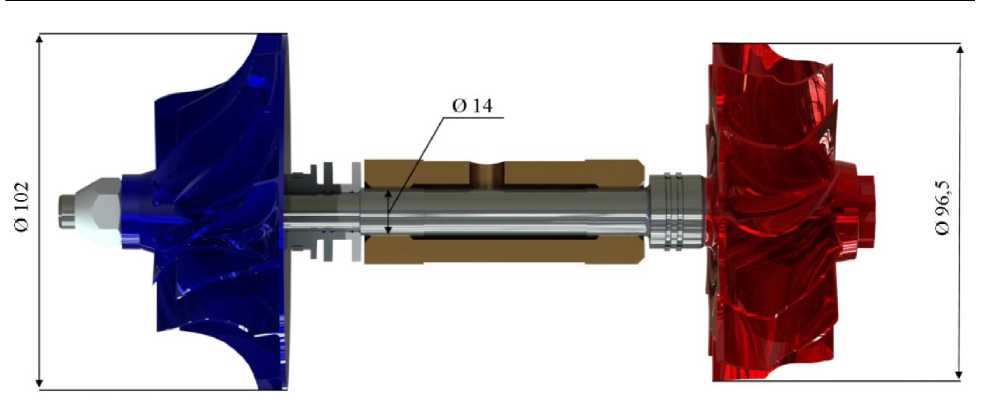

Объектом численного моделирования является турбокомпрессор размерности TСR-100. Визуальный вид ротора ТКР и втулки подшипника представлены на рис. 1. Внутренний диаметральный зазор составлял 30 мкм, внешний зазор – 70 мкм. Частота вращения ротора, при которой поводили расчеты, варьировалась в расширенном диапазоне и достигала максимальных значений, равных 95 000 мин.

Расчет проводился в двух вариациях. Общепринятый вариант, когда температура смазки в зазоре подшипника принимается эквивалентной среднему значению температуры масла в двигателе при нормальных условиях эксплуатации (90 °С). Второй вариант подразумевает использование в качестве исходных данных значения температур, полученные в результате численного моделирования тепловых процессов в корпусе ТКР. Численная методика, а также полученные результаты представлены в предыдущей работе авторов [19].

При параметрических исследованиях применялся разработанный авторами алгоритм динамики упругого ротора на многослойных опорах скольжения [20].

Рабочим веществом являлось минеральное масло классификации SAE 40.

Рис. 1. Визуальный вид ротора ТКР и втулки подшипника Fig. 1. Visual view of the TCR rotor and bearing sleeve

Результаты и обсуждения

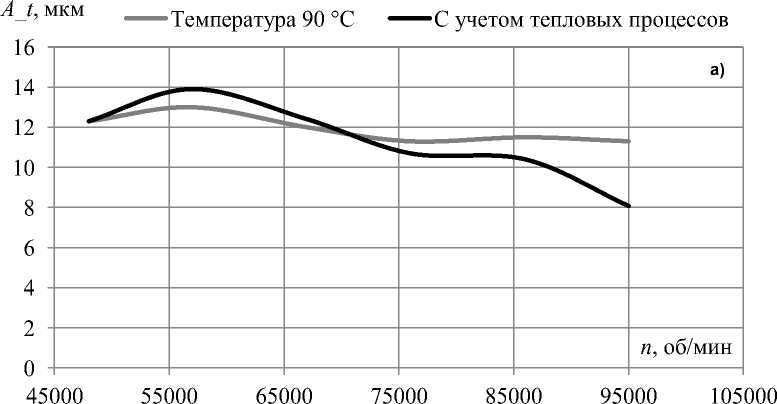

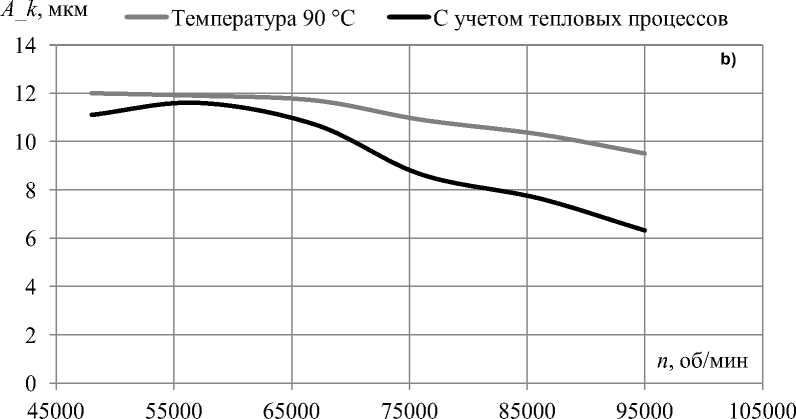

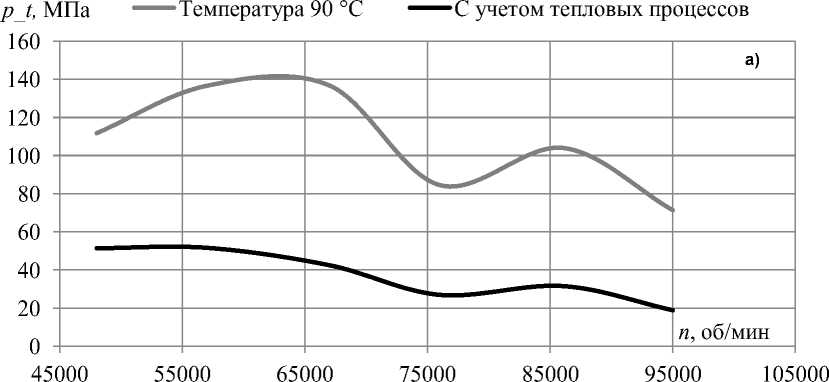

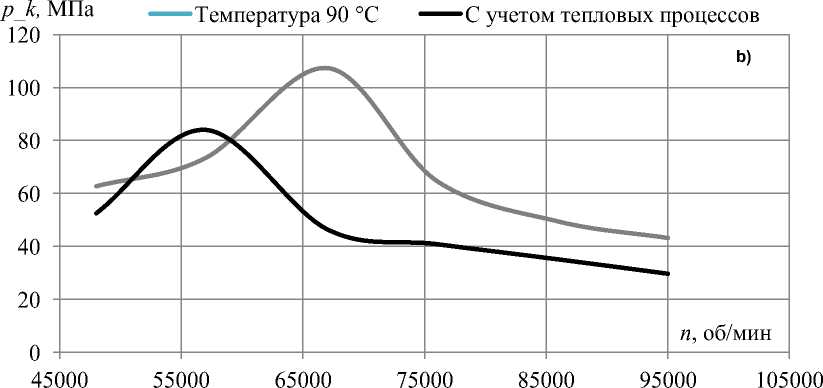

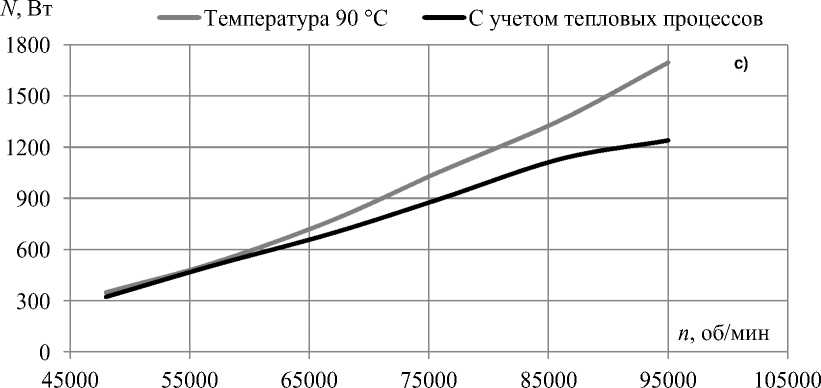

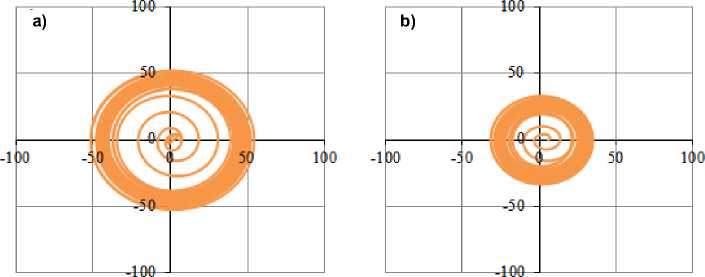

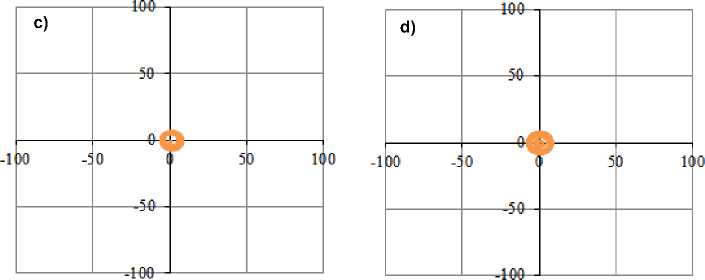

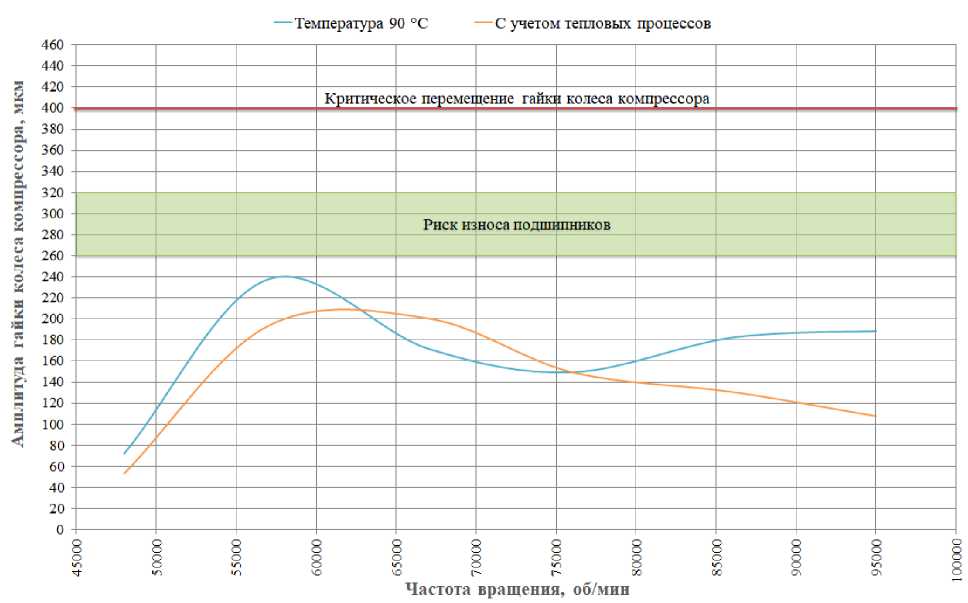

В результате моделирования были получены значения гидромеханических характеристик подшипников скольжения в зависимости от режимов эксплуатации, а именно: значения максимальных гидродинамических давлений в смазочных слоях, суммарные потери на трение в узле, величины амплитуд элементов ротора (рис. 2–4).

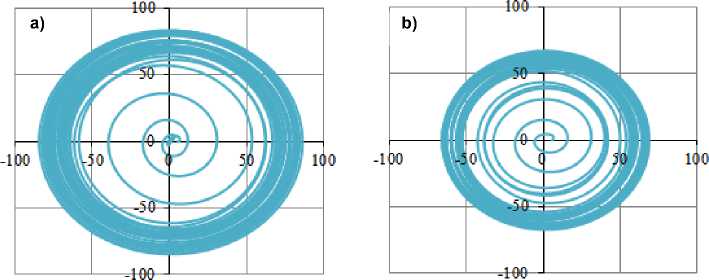

По представленным зависимостям видно, что учет тепловой нагруженности элементов корпуса подшипников с увеличением частоты вращения ротора ведет к снижению амплитуды колебаний цапф в 1,7 раза. Значения максимальных гидродинамических давлений в смазочных слоях подшипников снижаются более чем в 3 раза.

При расчете температур и соответствующих потерь на трение в каждом смазочном слое был использован изотермический подход. Для определения вязкости в каждом смазочном слое использовали трехконстантную формулу Фогеля. Потери на трение в подшипниковом узле были рассчитаны суммированием потерь во всех слоях конструкции. С увеличением частоты вращения ротора суммарные потери на трение в узле уменьшаются в 1,4 раза. Это связано с уменьшением вязкости смазочного материала при увеличении тепловой нагрузки на корпус подшипников. Значение толщины внутреннего смазочного слоя при этом изменяется более чем в 1,5 раза.

Полученные результаты свидетельствуют, что учет процессов теплообмена между элементами конструкции имеет большое значение при оценке работоспособности и определении геометрических характеристик подшипников скольжения, так как теплонапряженность элементов конструкции сильно сказывается на динамике гибкого ротора.

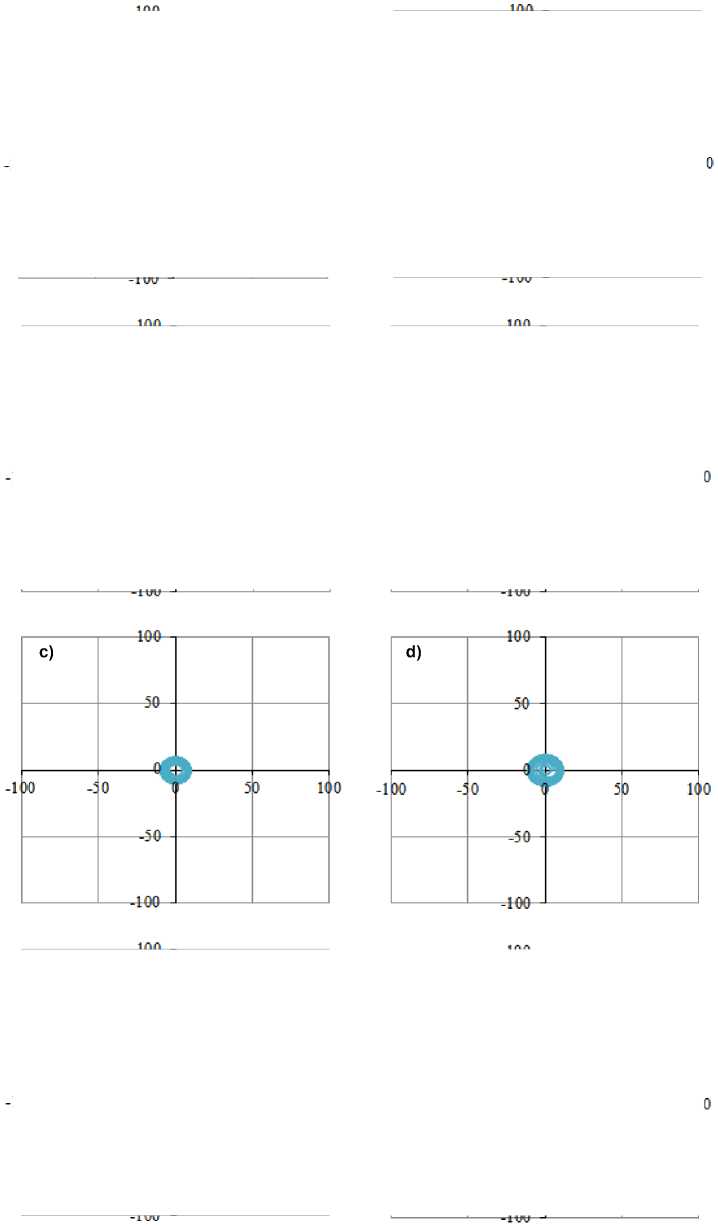

Значения амплитуд элементов ротора обычно строят в безразмерном виде. Их можно определить по траекториям движения центра ротора в пространстве зазора подшипников. Однако для сравнения абсолютных значений амплитуд траектории строились в размерном виде. Величина амплитуды колебаний гайки колеса компрессора, а также температуры в смазочных слоях трибосопряжений была применена для оценки работоспособности как отдельных подшипников, так и конструкции турбокомпрессора в целом. Значения амплитуды гайки колеса компрессора является наиболее информативной и легко измеряемой величиной в ходе проведения натурных испытаний. Поэтому ее величина должна удовлетворять требованиям производителя и не достигать установленного максимального значения. Если величина амплитуды гайки превышает допустимые значения, то в этом случае возможен контакт лопаток рабочего колеса с корпусом компрессора, что сразу приводит к поломке лопаток колеса, перекосу ротора, резкому уменьшению зазора между валом и втулками подшипников и, как следствие, останову турбокомпрессора. По данным производителя максимальные значения амплитуды колебаний гайки для рассматриваемого типа турбокомпрессоров составляет 400 мкм. Однако производитель обычно ограничивает амплитуды гайки величиной 260–320 мкм, считая, что при превышении указанных значений возможна высокая вероятность износа подшипников. При этом устанавливаются ограничения и на температуру смазочного слоя в подшипнике, которая не должна превышать значения 240 °С, что соответствует температуре вспышки.

Зависимости расчетных значений амплитуды гайки колеса компрессора и температуры внутреннего слоя в подшипниках от частоты вращения ротора ТКР приведены на рис. 5–6.

С учетом тепловых процессов в корпусе подшипников максимальное значение амплитуды колебаний гайки снизилось в 1,8 раза, температура в смазочном слое хоть и возросла из-за воздействия процессов теплообмена, но далека от критического значения.

Рис. 2. Результаты расчета: амплитуда колебаний цапфы турбинного подшипника (а); амплитуда колебаний цапфы компрессорного подшипника (b)

Fig. 2. Calculation results: amplitude of oscillations of the turbine bearing journal (a); amplitude of oscillations of the compressor bearing journal (b)

Рис. 3. Результаты расчета: максимальное давление во внутреннем слое турбинного подшипника (а); максимальное давление во внутреннем слое компрессорного подшипника (b); суммарные потери на трение (c)

Fig. 3. Calculation results: maximum pressure in the inner layer of a turbine bearing (a); maximum pressure in the inner layer of a compressor bearing (b); total friction losses (c)

Рис. 4. Траектории движения (в мкм) элементов ротора при температуре 90 °С (голубым цветом) и с учетом тепловых процессов (оранжевым цветом): а) колесо компрессора; b) колесо турбины; c), d) подшипники

Fig. 4. Trajectories of motion (in µm) of rotor elements at a temperature of 90 °C (in blue) and taking into account thermal processes (in orange): a) compressor wheel; b) turbine wheel; c), d) bearings

Рис. 5. Амплитуда колебаний гайки колеса компрессора

Fig. 5. Compressor wheel nut oscillation amplitude

Рис. 6. Температура смазочного слоя в подшипниках ТКР:

– с учетом тепловых процессов; – температура 90 °С

Fig. 6. Temperature of the lubricating layer in TCR bearings:

– taking into account thermal processes; – temperature 90 °С

Выводы

Таким образом, в работе показано влияние тепловых нагрузок, возникающих в элементах корпуса подшипникового узла, на динамику гибкого асимметричного ротора и гидромеханические характеристики трибосопряжений. Величина амплитуды колебаний гайки колеса компрессора, а также температуры в смазочных слоях трибосопряжений была применена для оценки работоспособности как отдельных подшипников, так и конструкции турбокомпрессора в целом. Значения амплитуды гайки колеса компрессора являются наиболее информативной и легко измеряемой величиной в ходе проведения натурных испытаний.

Полученные результаты свидетельствуют, что учет процессов теплообмена между элементами конструкции очень важен при определении геометрических характеристик подшипников скольжения, так как теплонапряженность элементов конструкции сильно сказывается на динамике ротора. Представленные значения показывают, что учет теплового состояния элементов корпуса турбокомпрессора ведет к значительному изменению гидромеханических характеристик трибосопряжений. Поэтому данные процессы необходимо учитывать еще на стадии проектирования и для определения геометрических характеристик узлов трения турбокомпрессора.

Полученные данные в дальнейшем планируется использовать в динамическом анализе ротора турбокомпрессора при определении его напряженно-деформированного состояния.

Список литературы Влияние тепловых процессов в корпусе подшипников турбокомпрессора на эффективность и работоспособность трибосопряжений

- A method for modeling and analyzing the rotor dynamics of a locomotive turbocharger / J. Yang, Y. Gao, Z. Liu, C. Zhao, T. Kang, L. Gu, B. Xu // Nonlianear Dynamics. 2016. V. 84. P. 287–293. DOI: 10.1007/s11071-015-2497-z

- Fenely A. Variable geometry turbocharger technologies for exhaust energy recovery and boosting – A review / A. Fenely, A. Pesiridis, A. Andwari // Renewable and Sustainable Energy Reviews. 2017. V. 71. P. 959–975. DOI: 10.1016/j.rser.2016.12.125

- Ying G. Turbocharger rotor dynamics with foundation excitation / G. Ying, G.Meng, J.Jing // Ar-chive of Applied Mechanics. 2009. V.4. P. 287–299. DOI: 10.1007/s00419-008-0228-3

- Brouwer M.D. Investigation of turbocharger dynamics using a combined explicit finite and dis-crete element method rotor-cartridge model / M.D. Brouwer, F. Sadeghi // Journal of Tribology. 2016. V. 139. 8 p. DOI: 10.1115/1.4033101

- Dyk S. Predictive capability of various linearization approaches for floating-ring bearings in non-linear dynamics of turbochargers / S. Dyk, L. Smolik, J. Rendl // Mech. Mach. Theory. 2020. № 149. DOI: 10.1016/j.mechmachtheory.2020.103843

- Ziese C. Run up simulation of a full-floating ring supported Jeffcott-rotor considering two-phase flow cavitation / C. Ziese, S. Nitzschke, E. Woschke // Archive of Applied Mechanics. 2021. V. 91. P. 777–790. DOI: 10.1007/s00419-020-01767-3

- Rezvani M.A. Floating ring squeeze film damper: theoretical analysis / M.A. Rezvani, E.J. Hahn // Tribology International. 2000. V. 33. P. 249–258. DOI: 10.1016/S0301-679X(00)00038-4

- Hajzman, M. Dynamics of rotating systems focused on industrial applications / M. Hajzman, R. Bulin, M. Byrtus, S. Dyk, P. Polach, J. Rendl, L. Smolik // Engineering Mechanics. 2024. V. 30. P. 18–23.

- Smolik L. Investigations of bearing clearance effects in dynamics of turbochargers / L. Smolik, M. Hajzman, M. Byrtus // International Journal of Mechanics Sciences. 2017. V. 127. P. 62–72. DOI: 10.1016/j.ijmecsci.2016.07.013

- A review of heat transfer in turbochargers / A. Romagnoli, A. Manivannan, S. Rajoo, M.S. Chiong, A. Fenely, A. Pesiridis, R.F. Martinez-Botas // Renewable and sustainable energy reviews. 2017. V. 74. P. 1442–1460. DOI: 10.1016/j.rser.2017.04.119

- Chen W.J. Rotordynamics and bearing design of turbochargers //Mechanical Systems and Sig-nal Processing. 2012. V. 29. P. 77–89. DOI: 10.1007/978-3-642-27518-0

- Romagnoli A. Heat Transfer on a Turbocharger Under Constant Load Points / A. Romagnoli, R. Martinez-Botas // ASME Conference Proceedings. 2009. P. 163–174. DOI: 10.1115/GT2009-59618

- Повышение надежности турбокомпрессоров автотракторных двигателей улучшением смазывания подшипникового узла / Г.Г. Гаффаров, Р.Ф. Калимуллин, С.Ю. Коваленко, А.Т. Кулаков // Вестник ЮУрГУ. Серия «Машиностроение». 2015. Т. 15, № 3. С. 18–27.

- Deng D. The effect of oil debris in turbocharger journal bearings on sub synchronous NVH / D. Deng, F. Shi, L. Begin, I. Du, General Motors // SAE Technical Papers. 2015. 10 p. DOI: 10.4271/2015-01-1285.

- Novotny P. Explanation of the mechanisms of unsteady gas flow through the turbocharger seal system, including thermal and structural interactions / P. Novothy, P. Kudlacek, J. Vacula // Propusions and Power Research. 2023. V. 12, № 2. P. 180–198. DOI: 10.1016/j.jppr.2023.05.003

- Numerical and experimental investigation on thermohydrodynamic performance of turbo-charger rotor-bearing system / Y. Li, F. Liang, Y. Zhou, S. Ding, F. Du, M. Zhou, J. Bi, Y. Cai // Ap-plied Thermal Engineering. 2017. V. 121. P. 27–38. DOI: 10.1016/j.applthermaleng.2017.04.041

- Song Y. Development and validation of a three-dimensional computational fluid dynamics analysis for journal bearings considering cavitation and conjugate heat transfer / Y. Song, C. Gu // Jour-nal of Engineering for Gas Turbines and Power. 2015. V. 137. 10 p. DOI: 10.1115/1.4030633

- Thermal Influence on the Overall TC System with Consideration of the Coupled Bearings / O. Willers, J.R. Seume, C. Zeh, H. Schwarze // MTZ worldwide. 2021. V. 82. № 2. P. 56–60. DOI: 10.1007/s38313-020-0609-8

- Zadorozhnaya, E. Theoretical and experimental investigations of the rotor vibration amplitude of the turbocharger and bearings temperature / E. Zadorozhnaya, S. Sibiryakov, V. Hudyakov // Tribol-ogy in Industry. 2017. V. 39, № 4. P. 452–459.

- Определение теплового состояния элементов турбокомпрессора поршневого двигателя / E. Задорожная, В. Худяков, С. Сибиряков, Е. Напримерова // Известия высших учебных заведений. Машиностроение. 2022. № 10(751). С. 11–25.