Влияние термоциклической обработки на свойства литейных сплавов на основе алюминия, инструментальной стали и на диффузионные процессы при химико-термической обработке

Автор: Грешилов А.Д., Хараев Ю.П., Гурьев А.М., Лыгденов Б.Д., Мэй Шун Чи

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 5 (50), 2014 года.

Бесплатный доступ

В работе представлены обобщенные результаты научных исследований авторов в течение последних лет. Показано влияние циклических тепловых воздействий на структуру деформируемых алюминиевых сплавов, на морфологию карбидной фазы инструментальной стали, на интенсификацию диффузионных процессов при химико-термической обработке стали.

Температура, диффузия, фаза, сталь, сплав, инструментальная сталь

Короткий адрес: https://sciup.org/142142954

IDR: 142142954 | УДК: .669.1

Текст научной статьи Влияние термоциклической обработки на свойства литейных сплавов на основе алюминия, инструментальной стали и на диффузионные процессы при химико-термической обработке

Актуальная задача современного металловедения изыскание новых возможностей изменения комплекса физико-механических свойств металлов в заданном направлении. Решение этой задачи требует совершенствования существующих и создания новых методов обработки металлов. Ее решение в ближайшие годы связывается с интенсивным распространением наряду с другими видами термической и химико-термической обработки (ХТО) термоциклической обработки (ТЦО) термической обработки в условиях циклических тепловых воздействий [1-4].

В силу специфики процессов, происходящих в условиях циклических воздействий, при термоциклической обработке возможно изменение и кинетики, и механизмов процессов структурообразования, целенаправленное изменение комплекса свойств сплавов, а следовательно, надежности и долговечности изделий, из них изготовленных.

Известно, что ХТО сталей при некоторых циклически изменяющихся температурных режимах более эффективна, чем при постоянной температуре насыщения.

Основные недостатки традиционных способов ХТО во многом устраняются при совмещении этого процесса с ТЦО. Во-первых, те структурные изменения, которые получаются в результате ТЦО, ускоряют последующую диффузию атомов в металлическом материа- ле, и использование ТЦО как предварительной ТО перед обычной ХТО представляется достаточно перспективным. Во-вторых, проведение ХТО в температурном режиме ТЦО является наиболее эффективным методом интенсификации химического насыщения поверхности деталей при одновременном улучшении их качества. В-третьих, использование ТЦО после ХТО в одном технологическом процессе исправляет перегрев (крупнозернистость) и другие дефекты структуры, получаемые обычно при высокотемпературной ХТО.

Трансформация микро- и субструктуры при термоциклировании литейных сплавов

Основные теоретические предпосылки использования в качестве предварительной и упрочняющей ВТЦО литейных алюминиевых сплавов сводятся к тому, что динамичность процесса ТЦО, многократное повторение циклов, включающих нагревы и охлаждения, позволяют:

-

- существенно интенсифицировать диффузионные процессы, структурно-фазовые превращения, повысить растворимость избыточных фаз в Al -твердом растворе;

-

- значительно изменять дисперсность избыточных вторичных фаз, интенсифицировать процесс их сфероидизации и коагуляции;

-

- уменьшить микроликвационную неоднородность (гомогенизировать Al -твердый

раствор).

Термоциклическая обработка сплавов предполагала циклические тепловые воздействия в области существования Al -твердого раствора и в интервале температур, соответствующих его распаду.

Основные варианты ВТЦО, применяемые к термически упрочняемым литейным сплавам, приведены на рисунке 1. Температурные интервалы циклирования выбраны с учетом критических точек на диаграммах состояния соответствующих систем сплавов, рекомендуемых температур закалки, а также структуры сплава в литом состоянии [5, 14].

/5*ф‘

Лг^^*"л£^

Рис. 1. Участок диаграммы состояния AH — Me и схемы ТЦ0 сплавов. tv - температура начала кристаллизации; T температура конца кристаллизации; T температура сольвус с выделением стабильной фазы; T I температура сольвус с выделением метастабильной фазы; T температура нагрева под закалку

Ширина температурного интервала циклирования ( T T max T min ) выбиралась с учетом химического состава сплава и структурно-фазовых превращений, проходящих в сплаве.

Верхняя температура нагрева T max ( T зак ) принималась постоянной и соответствовала температуре, при которой происходит максимальное растворение легирующих элементов в Al -твердом растворе, при этом исключалась бы возможность пережога из-за присутствия в сплаве легкоплавкой эвтектики.

Нижняя температура интервала T являлась переменным фактором и выбиралась с учетом возможности циклирования как в области однофазного твердого раствора ( T Т где Т температура начала распада Al-твердого раствора), так и с переходом через линию сольвус Tзак ( Тсол ). С понижением T ширина температурного интервала циклиро- вания увеличивается. Количество циклов в каждом температурном интервале циклирования выбирали с учетом возможности получения необходимых для данного сплава микро- и субструктуры, а также физико-механических свойств.

Проведенный анализ микро- и субструктуры исследуемых сплавов показал, что в процессе ВТЦО на трансформацию структуры оказывает влияние как ширина температурного интервала, так и количество циклов.

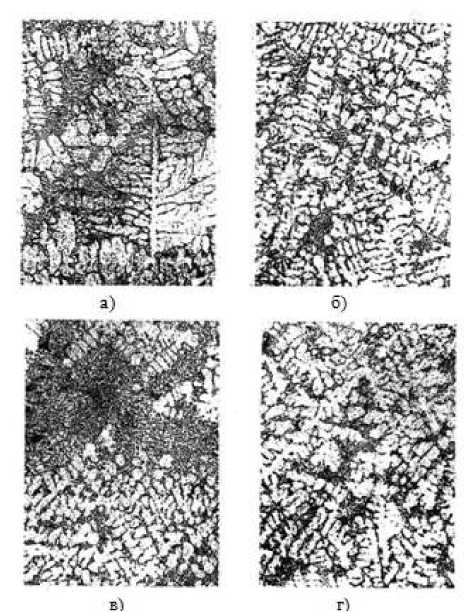

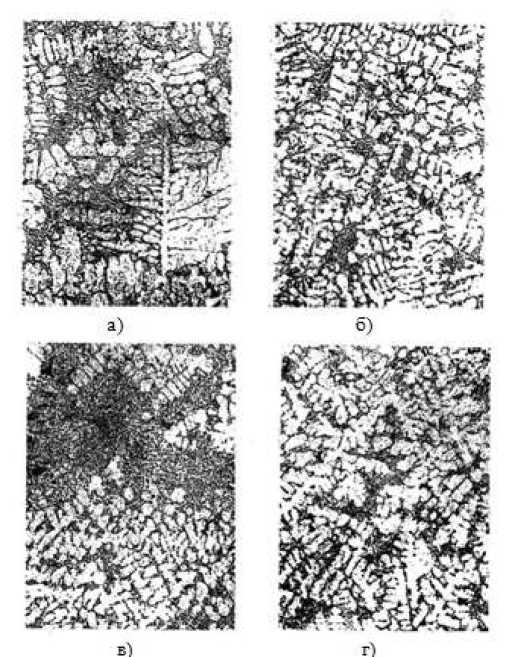

Трансформация микро- и субструктуры при ВТЦО сплава АЛ4 приводит к повышению дисперсности эвтектических составляющих и первичных выделений. При этом их степень диспергирования зависит от ширины температурного интервала циклирования и количества циклов. Результаты микроструктурного анализа представлены на рисунках 2, 3.

Рис. 2. Микроструктура сплава АЛ4 после ВТЦО в интервале 535 25°С: а 10 циклов;

б 15 циклов; в 20 циклов. Масштаб 1:100

Рис. 3. Микроструктура сплава АЛ4 после ВТЦО в интервале 535 450°С: а 6 циклов;

б 10 циклов; в 15 циклов; г 20 циклов

Морфология карбидной фазы инструментальной стали

Металлографический анализ стали У8 после ТЦО показывает (рис. 4), что происходит значительное диспергирование карбидов, форма их становится сферической и расположение их в объеме металла становится более равномерным.

Наряду с крупными частицами, форма которых в ходе термической обработки эволюционирует к сферической, в объеме материала стали присутствуют мелкие частицы. Они наблюдаются двумя методами: оптической и электронной микроскопии. Соответствующие изображения приведены на рисунке 4 [6, 7].

Таблица 1

Объемные доли и размеры карбидов, определенные методами оптической и электронной микроскопии

|

№ образца |

Оптическая микроскопия |

Электронная микроскопия |

||||

|

крупные карбиды |

мелкие карбиды |

мелкие карбиды |

||||

|

доля (%) |

размер (мкм) |

доля (%) |

размер (мкм) |

доля (%) |

размер (мкм) |

|

|

а |

4,9 |

8,7х3,5 |

4,3 |

0,53 |

0,50 |

0,019 х 0,009 |

|

б |

9,8 |

7,1х2,9 |

1,6 |

0,38 |

0,25 |

0,017 х 0,009 |

|

в |

5,3 |

2,2 |

4,6 |

0,65 |

2,00 |

0,070 х 0,019 |

Рис. 4. Мелкие частицы карбидной фазы (указаны стрелками), наблюдаемые методом оптической (а) и электронной (б) микроскопии в стали У8, подвергнутой термоциклической обработке (образец б)

При анализе таблицы 1 становится ясно, что ТЦО уменьшает размер крупных карбидных частиц и увеличивает размер мелких частиц, наблюдаемых только методом электронной микроскопии. Измельчение размеров карбидных частиц в среднем должно дать заметный эффект во внутренние напряжения и пластичность стали. Некоторое увеличение размеров мелких карбидных частиц вполне компенсируется их развивающейся сфероидизацией. На примере таблицы 1 хорошо виден двойственный эффект воздействия ТЦО: по одним параметрам она увеличивает стабильность структуры стали, по другим – наоборот, удаляет ее от равновесия. Это проявляется в увеличении объемной доли карбидов с одновременным уменьшением их размеров.

Качественное сопоставление структур, возникающих при карбоборировании слоев в образцах А и Ац

Как показали проведенные исследования методами электронной микроскопии и рентгеноструктурного анализа, фазовый состав обоих карбоборированных образцов (образец А – после однократного нагрева и образец А ц – после термоциклирования) одинаков. Следует отметить, что в образце А ц на поверхности по данным рентгеноструктурного анализа обнаружено значительно больше В 4 С, чем в образце А.

Температура плавления эвтектики в системе В–С еще выше. А именно для эвтектики В 4 С-B m C n – 2150 0С, для эвтектики В-В 4 С – 1900 0С. Наиболее низкая температура плавления эвтектики Fe-Fe 2 B обусловлена большой разностью атомных радиусов железа и бора, которая стабилизирует жидкую фазу и аморфную структуру по сравнению с кристаллической структурой как при введении в железо бора, так и при отклонении фазы Fe 2 В от стехиометрии. Структура поверхностного слоя борированной стали в определенной степени связана с линейным свойством расплавов Fe-В. Судя по виду структуры поверхности в оптическом микроскопе и расположению в ней фазы В 4 С, диффузия при борировании проходит в весьма интересном фазовом состоянии вблизи от температуры плавления. В то же время оплавления ни одной из фаз не происходит, поскольку температуры плавления ни одной из фаз не достигается (борирование проходит при температуре 970-9900С, т.е. почти на 2000 ниже температуры плавления эвтектики Fe-Fe 2 B и Fe-Fe 3 C). Отсюда можно сделать вывод, что борирование проходит в таком режиме, что возникают неоднородные по концентрации кристаллические аморфные фазы и ускоренная диффузия при борировании во многом обязана их существованию в кинетике процесса. По-видимому, аморфные фазы реализуются только в условиях процесса борирования в виде тонких прослоек вдоль межфазных границ и границ зерен [8-10].

Таблица 2 Структурные уровни, подуровни и их масштаб в стали феррито-перлитного класса

|

№ уро вня |

Наименование уровня |

№ поду-ровня |

Элемент структуры |

Масштаб |

|

1.1 |

Отдельные атомы, их группы и кластеры |

0,5-5,0 нм |

||

|

1 |

Микроуро- |

1.2 |

Дислокации |

10 нм |

|

вень |

1.3 |

Частицы Fe3C (вторичные) |

10-30 нм |

|

|

1.4 |

Дислокационные сетки, субграницы |

170-200 нм |

||

|

1.5 |

Фрагменты дислокационной субструктуры |

200-900 нм |

||

|

2 |

Мезоуровень |

2.1 2.2 2.3 2.4 |

Прослойки Fe3C по границам зерен -фазы Пластины Fe3C в перлите Прослойки -фазы в перлите Перлитные колонии |

0,2-1,0 мкм 0.1-0,2 мкм 0,4-0,5 мкм 2-4 мкм |

|

3 |

Уровень |

3.1 |

Зерно перлита |

5-20 мкм |

|

зерна |

3.2 |

Зерно -фазы |

5-200мкм |

|

|

4 |

Макроуро- |

4.1 |

Группы зерен |

100-250мкм |

|

вень |

4.2 |

Образец в целом |

см |

Бориды Fe 2 B и FeB образуются путем реакционной диффузии вслед за движущейся межфазной границей, которая смещается в глубь -Fe. На фронте этой границы возникновение аморфных прослоек и фаз весьма возможно.

В таблице 3 приведен фазовый состав образцов А и А ц , установленный всеми методами исследования. Оптическая микроскопия показала, что термоциклирование (образец А ц ) привело к небольшому увеличению боридной зоны.

Электролитическое травление тонкой структуры термоциклированного образца показало, что его структура во многом подобна структуре образца А. Комплексный анализ распределения фаз на глубинах 70 и 100 мкм, выполненный всеми методами, показал, что верхние слои имеют сложный фазовый состав и дисперсную структуру.

Таблица 3

Сравнение фазового состава слоев борированной стали 10 в образце А и А ц , по данным рентгеноструктурного анализа и электронной микроскопии

|

№ |

Глубина слоя |

Фазовый состав |

|

|

образец А |

образец А ц |

||

|

I |

Поверхность образца |

+ В 4 С +Fe 2 B + FeB +Fe 3 (C,B) + Fe 23 (C,B) 6 |

|

|

II |

100-150 |

+ Fe 3 (C,B) + Fe 23 (C,B) 6 |

+ Fe 3 (C,B) + Fe 23 (C,B) 6 |

|

III |

200-250 |

+ Fe 3 (C,B) + Fe 23 (C,B) 6 |

+ Fe 3 (C,B) + Fe 23 (C,B) 6 |

|

V |

350 |

+ Fe 3 C +Fe 3 (C,B) + Fe 23 (C,B) 6 |

+ Fe 3 (C,B) + Fe 23 (C,B) 6 |

|

V |

500 |

+ Fe 3 (C,B) + Fe 23 (C,B) 6 |

|

|

V |

2,5 мм |

+ Fe 3 C+ Fe 23 (C,B) 6 |

+ Fe 3 C +Fe 3 (C,B) + Fe 23 (C,B) 6 |

|

6,5 м (центр) |

+ Fe 3 C+ Fe 23 (C,B) 6 |

+ Fe 3 C+ Fe 23 (C,B) 6 |

|

Детальное исследование структуры образца А ц выявило также некоторые различия в структуре образцов А и А ц . Так, плотность границ, образованных в переходной зоне в результате диффузии бора и вытеснения углерода с поверхности образца, оказалась выше. Глубина переходного слоя возросла до 1,5 мм (в образце А она составляла 1 мм). Наиболее интенсивные изменения имеют место, как и в образце А, до глубины 500 мкм. Поэтому основные исследования методом электронной микроскопии на фольгах были проведены именно внутри переходной зоны на глубине до 500 мкм, а именно 150, 250, 350 и 500 мкм. Исходная плотность границ зерен в образце А ц , как и в образце А, сохраняется на глубине 2,5 мм. Электронно-микроскопические исследования этого слоя выявили проникновение атомов бора и сюда [11-15].

Данные свидетельствуют о значительных структурных изменениях, возникающих в ходе борирования по обоим режимам. Основное изменение в дефектной структуре – увеличение плотности дефектов в борированных слоях. Этими дефектами являются дислокации, дислокационные петли и внутрифазные границы (субграницы и границы зерен).

Выводы

-

1. Результаты исследований механических свойств литейных сплавов, прошедших ВТЦО, показали, что основной эффект от ВТЦО проявляется, прежде всего, в возможности повышения пластических свойств для (сплава АЛ4), в повышении условного предела текучести ( 0,2 ) и относительного удлинения . На комплекс механических свойств влияют ширина температурного интервала и количество циклов.

-

2. В результате исследования образцов инструментальной стали, подвергнутых закалке после однократного нагрева и после термоциклирования, происходят следующие основные изменения: а) изменяется структура, размеры и морфология карбидов; б) одновременно снижается уровень внутренних напряжений.

-

3. Циклический нагрев и охлаждение значительно ускоряют кинетику диффузионных процессов при химико-термической обработке. Диффузия по границам зерен является главным механизмом карбоборирования, за исключением наружного слоя, где решающим фактором является реакционная диффузия.