Влияние угла атаки лопастей на параметры сортирования волокнистой суспензии

Автор: Жилин В.А., Васильев С.Б.

Журнал: Resources and Technology @rt-petrsu

Статья в выпуске: 8, 2010 года.

Бесплатный доступ

Исследование эффективности гидродинамических процессов, происходящих в сортировках напорного типа, предназначенных для очистки волокнистых суспензий

Суспензия волокнистая, ротор, лопасть, сортировка напорная

Короткий адрес: https://sciup.org/147112244

IDR: 147112244

Текст научной статьи Влияние угла атаки лопастей на параметры сортирования волокнистой суспензии

СОСТОЯНИЕ ВОПРОСА

Процесс сортирования волокнистой суспензии является важной технологической операцией в производстве целлюлозы, бумаги и картона. В последние годы предъявляются особенно повышенные требования к эффективности очистки суспензии от посторонних примесей (костры, щепочек, коры и т. д.). Это вызвано вовлечением в производство все больших объемов древесинного сырья низких сортов. Создание высокоэффективных сортировок, отвечающих современным требованиям промышленности, невозможно без понимания физической картины процесса сортирования, его теоретических основ. Несмотря на целый ряд работ [19, 26] по теории сортирования, к настоящему времени теория сортирования волокнистых суспензий не разработана. Трудности создания теории связаны с тем, что волокнистая суспензия является двухфазной системой, в которой твердая фаза не обладает стабильными свойствами. С качественной стороны механизм процесса сортирования большинством исследователей представляется как гидравлическое истечение суспензии через отверстия сита сортировки с образованием на их поверхности так называемого «фильтрующего слоя» из костры, щепок и грубых волокон, который является дополнительным сортирующим элементом, способствующим повышению эффективности очистки волокнистой суспензии.

В работе [1] была выдвинута гипотеза о том, что «фильтрующий слой» образует дополнительную сетку над отверстиями сит и задерживает частицы с размерами значительно меньшими, чем величина отверстий. При этом, если плотность или сомкнутость слоя недостаточна, снижаются качественные показатели сортирования, если она велика, уменьшается производительность машины и возрастают потери волокна с отходами. Слишком большая величина отложившегося слоя может привести к тому, что прохождение волокон через него практически прекратится. Отсюда следует, что плотность или сомкнутость слоя не должна превышать некоторых оптимальных значений, вытекающих из требований к качественным показателям отсортированной массы и к производительности сортировки [10]. Подобные взгляды о влиянии слоя волокон на работу сортировки высказывают многие авторы [14, 22, 23, 24, 25, 27]. Некоторые исследователи [14, 20], не отрицая влияния дополнительного сортирующего элемента на процесс сортирования, говорят не о слое частиц на сите, а о зоне сортирования, примыкающей к поверхности сита и характеризующейся наличием в ней массы повышенной концентрации с повышенным содержанием костры. Так, в работе [11] говорится, что слой массы толщиной 3 мм около сита содержал большую часть отходов, что говорит о том, что в процессе сортирования отходы скапливаются на сите. Результаты исследования [24] позволили автору высказать предположение о том, что увеличение концентрации массы внутри сортировки происходит, прежде всего, в области, непосредственно примыкающей к поверхности сита. Поэтому работа сортировок в значительной мере определяется свойствами этого слоя.

В то же время анализ работы машин для сортирования волокнистой суспензии позволяет целому ряду авторов [1, 5, 17, 19, 20 26, 27] утверждать, что эффективность их функционирования поддерживается за счет полного или частичного разрушения слоя отсортированных частиц, образующегося на поверхности сита. Упомянутое разрушение осуществляется в результате пульсации напора массы на поверхность сита, создаваемого тем или иным способом [6]. В работе [27] авторы приводят результаты исследований процесса сортирования древесной массы в селек-тифайере модели 36Р и указывают, что очистка сита производится лопастями, имеющими форму крыла. При этом используется эффект снижения давления в потоке, обтекающем поверхность крыла, примыкающую к ситу. При снижении давления на кромке лопасти на величину, равную или большую перепада давлений, на сите происходит полное разрушение слоя волокон на сите под действием давления с обратной стороны сита и градиента скоростей суспензии перед ситом. При меньшем давлении на кромке лопасти происходит частичное разрушение этого слоя, так как в момент прохождения лопасти на сите остается положительный перепад давлений. Как считают авторы работы [26], пульсация напора суспензии перед ситом сопровождается обратным током суспензии через сито. В другой работе [17] высказывается противоположное мнение. Автор работы [17] считает, что об- ратного потока суспензии через сито не возникает вследствие инерции движения и очень малой продолжительности действия импульса низкого давления. Последнее высказывание представляется более реальным.

В напорных сортировках, получивших торговую марку «центрисортер», очистка сита производится ротором цилиндрической формы с расположенными на нем полусферическими выступами [12, 24]. Высокая окружная скорость ротора (25–35 м/с) обеспечивает большую частоту пульсаций давления суспензии перед ситом, что способствует разрушению слоя частиц на сите [13]. Сортировка такой конструкции обеспечивает возможность тонкого сортирования длинноволокнистой суспензии концентрацией до 25 г/л при небольших перфорациях [23]. Конкретных экспериментальных данных о влиянии скорости вращения ротора, концентрации суспензии и перфорации сита на расход суспензии через него в указанных работах не приводится.

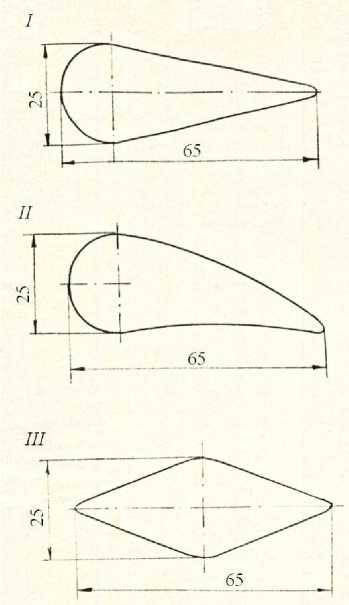

В работе [9] исследовалась пульсация давлений массы на сите лабораторной сортировки в зависимости от формы профиля лопасти, окружной скорости лопастей и величины перепада давлений массы на сите. Исследовались три разных профиля лопастей, изображенных на рисунке 1. Для всех трех профилей максимальная величина пульсации давления была одинакова и при скоростях 5–9 м/с составила 1,5–9,8 м в. ст. при перепадах давления массы на сите от 0 до 4,0 м в. ст. Наибольшая производительность при этом была достигнута с лопастями профиля I. Недостатком работы является узкий диапазон скоростей лопастей (в настоящее время сортировки работают со скоростями более 20 м/с), а также отсутствие аналитического обоснования выбора профиля лопасти.

Следует отметить, что вопрос выбора профиля лопасти сортировок практически не освещен в научной литературе, за исключением работы [9], и поэтому требует специальных исследований.

ТЕОРЕТИЧЕСКИЙ АНАЛИЗ ПРОЦЕССА

Пульсация давления суспензии на сите происходит вследствие снижения давления на боковой поверхности лопасти при обтекании ее суспензией. Величина и продолжительность воздействия пониженного давления зависят от скорости обтекания лопастей и их формы. В механике жидкости и газа [8] величину снижения давления при обтекании профилей рассчитывают по методу комфортных изображений, рассматривая движение идеальной среды. При этом снижение оценивается коэффициентом давления C p , определяемым выражением [8]:

г _ p - p ~

Cp J ,

1 P ( V » ) 2

где p – давление в задней точке профиля;

p „ - давление на бесконечном удалении от профиля;

V „ - скорость потока на бесконечности.

Рис. 1. Профили лопастей напорной сортировки

При обтекании цилиндра распределения давления на поверхности определим в форме [8]

Cp = 1 - 4sin £ , (2)

где £ - угол, отчитываемый от передней критиче ской точки.

При £ = ± — , т. е. в миделевой плоскости коэффициент давления приобретает максимальное значение.

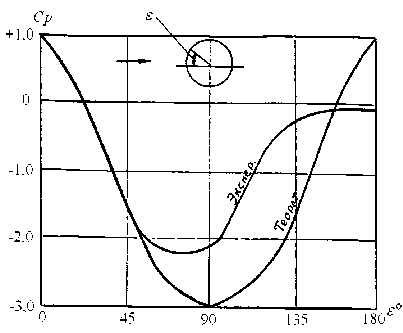

На рисунке 2 приведены теоретическое и экспериментально измеренное распределение давления на поверхности цилиндра.

Причиной расхождения теоретического и фактического распределения давления служит невозможность безотрывного, плавного обтекания цилиндра реальной жидкостью. На самом деле цилиндр представляет собой плохо обтекаемое тело.

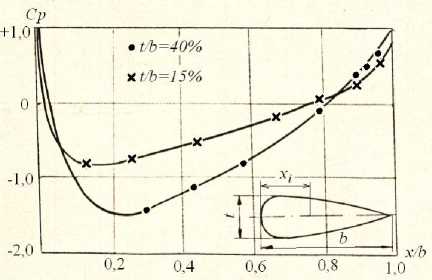

На рисунке 3 приведены кривые распределения давления по поверхности двух хорошо обтекаемых симметричных профилей Жуковского. Один профиль имеет относительную толщину ^ = 15 %, другой У = 40 %. Как показывают кривые, в этих случаях теория дает хорошее совпадение с опытом.

Рис. 2. Распределение давления на поверхности цилиндра

Рис. 3. Распределение давления на симметричном профиле Жуковского

Из рисунков 2 и 3 следует, что хорошо обтекаемый профиль обеспечивает понижение давления по сравнению с давлением на бесконечности на большей своей длине, хотя максимальная величина этого снижения несколько меньше, чем при обтекании цилиндра. В то же время величина снижения давления зависит от относительной толщины профиля. Поэтому, изменяя толщину и длину профиля можно изменять распределение давления, увеличивая или уменьшая максимальную величину снижения давления и продолжительность его воздействия на сито сортировки.

Определение подъемной силы крыла производится по формуле [8]:

R = 4 n x a x m „ х p x| F „| 2 x sin a , (3)

где a ,m „ - коэффициенты;

a - угол атаки крыла.

Из выражения (3) следует, что распределение давления на поверхности крыла зависит и от угла атаки. Таким образом, этот параметр следует обязательно учитывать при выборе формы и расположения лопасти сортировки. Теоретическое обоснование выбора профиля лопасти сортировки затруднено вследствие отсутствия математических зависимостей, описывающих связь пульсации давления с расходом суспен- зии через сито. В работе [9] измерили пульсацию давления при различных скоростях лопастей и переменном перепаде давления суспензии на сите. Установлено, что амплитуда пульсаций зависит от скорости движения лопастей, но связь ее с перепадом давления на сите не установлена.

На основании изложенного, целесообразно профиль лопасти подбирать экспериментальным путем на основе теоретических положений обтекания крылового профиля, изложенного выше.

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ

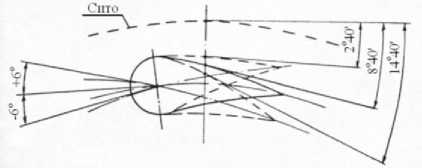

Из анализа распределения давления на поверхности обтекаемого профиля следует, что это распределение зависит, в том числе и от угла атаки лопастей. Поэтому были проведены экспериментальные исследования на лабораторной установке с целью установления качественных зависимостей между углом атаки и степенью очистки сита. Для исследований использовалась сульфитная беленая целлюлоза концентрацией 15 г/л. Диаметр отверстий сит составлял 1,6 мм. Ротор сортировки был укомплектован лопастями формы II (рис. 1). Зазор между ситом и лопастями составлял 3 мм, скорость лопастей – 13 м/с. Угол атаки лопастей изменялся от -6° до +6° (рис. 4).

Рис. 4. Схема расположения лопастей относительно сита при изменении угла атаки

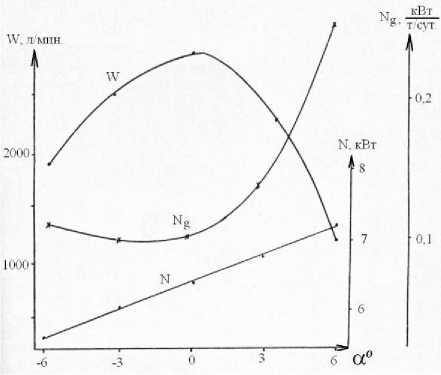

На рисунке 5 приведены графики зависимости объемного расхода отсортированной суспензии, потребляемой мощности и энергоемкости сортирования от угла атаки лопастей. Из графиков следует, что максимальный расход массы через сито обеспечивается при нулевом угле атаки. При этом увеличение угла атаки в положительную сторону приводит к более быстрому снижению расхода, чем увеличение угла атаки в отрицательную сторону. Мощность, потребляемая для привода ротора сортировки, возрастает в прямой зависимости от величины угла атаки лопастей, а кривая удельной энергоемкости имеет минимум при нулевом угле атаки.

На характер потока, обтекающего лопасть, большое влияние оказывает поверхность сита. Поэтому, наряду с углом атаки следует рассматривать гидродинамику потока в объеме, ограниченном поверхностью лопасти и поверхностью сита, которые в поперечном сечении образуют диффузор. Известно [11], что при увеличении угла конусности диффузора свыше критической величины, равной 7–10°, происходит отрыв потока от стенок. В исследованном случае угол конусности диффузора, образованного поверхностями сита и лопасти, изменялся от 2°40' до14°40'. При этом максимальный расход суспензии через сито соответствовал углу конусности, равному 8°40'. Уменьшение расхода с увеличением угла атаки можно объяснить отрывом потока от поверхности лопасти и сокращением, соответственно, продолжительности импульса снижения давления на сите, что приводит к ухудшению очистки сита. С другой стороны, уменьшение угла конусности менее 8°40' приводит к увеличению потери энергии потока в узком канале, что сопровождается снижением скорости обтекания лопастей и уменьшению величины снижения давления в зазоре. При этом также ухудшается очистка сита.

Рис. 5. Зависимость объемного расхода суспензии (W), потребляемой мощности (N) и энергоемкости (Ng) от угла атаки лопастей ( α )

Очевидно, величина конусности диффузора имеет какую-то оптимальную величину, обеспечивающую максимальный расход суспензии через сито. Анализ результатов лабораторного исследования позволяет сделать вывод о том, что при сортировании целлюлозы концентрацией 15 г/л угол конусности диффузора должен быть в пределах 7…10°.

Список литературы Влияние угла атаки лопастей на параметры сортирования волокнистой суспензии

- Ванчаков В. М. Новые конструкции вибрационных сортировок-узлоловителей/В. М. Ванчаков, П. П. Добровольский//Сб. трудов ЦНИИбуммаша, 1955. Вып. IV. С. 116-119.

- Васильев В. Ф. Модернизация центробежной сортировки СЦ-2, 6-01/В. Ф Васильев, Г. Ф. Личутина, Ю. И. Пахтусов и др.//Целлюлоза, бумага и картон. 1976. Вып. 26. С. 11-12.

- Жилин В. А. Исследование работы центробежных сортировок/В. А. Жилин, В. В. Корольков//Целлюлоза, бумага и картон. 1977. Вып. 8. С. 17-18.

- Жилин В. А. Новая центробежная сортировка/В. А. Жилин//Целлюлоза, бумага и картон. 1976. Вып. 31. С. 5-6.

- Жилин В. А. Фракционирование макулатурной массы/В. А. Жилин, В. В. Корольков//Бумажная промышленность. 1981. № 7. С. 8-9.

- Кугушев И. Д. Сортирование бумажной массы/И. Д. Кугушев, К. А. Смирнов. М.: Лесная промышленность, 1971. 200 с.

- Кушин А. А., Терентьев О. А. Определение гидравлических сопротивлений сит с щелевой перфорацией/А. А. Кушин, О. А. Терентьев//Целлюлоза, бумага и картон. 1978. Вып. 26. С. 13-14.

- Лойцянский Л. Г. Механика жидкости и газа/Л. Г. Лойцянский. М.: Наука, 1973. 848 с.

- Смирнов К. А. Исследование процесса сортирования бумажных масс//Дисс. на соиск. ученой степени канд. техн. наук/К. А. Смирнов. Л.: ЛТИ ЦБП, 1966. 23 с.

- Смирнов К. А. Методика изучения процесса сортирования массы/К. А. Смирнов//Сб. трудов ЦНИИбуммаша. 1962. Вып. X. С. 133-137.

- Шлихтинг Г. Теотия пограничного слоя/Г. Шлихтинг. М.: Наука, 1974. 172 с.

- Benn W. Y., Uncatched shive/W. Y. Benn, I. J. Clarks-Pounder//Paper Trade Iournal. 1968. N. 7. P. 57-62.

- Carvill R. Pressurised screening of high consistency pulp/R. Carvill//Pulp and Paper Magasine of Canada. 1969. N. 2. P. 173-177.

- Cowan W. F. Producing screens HR/W. F. Cowan//Pulp and Paper Magazine of Canada. 1976. N. 11. P. 64-65.

- Cowan W. F. Screening of groundwood/W. F. Cowan//Paper Marker. 1963. N. 6. P. 73-75.

- Hooper S. W. Plat screen for ground wood/S. W. Hooper//Pulp and Paper Magasine of Canada. 1968. N 9. P. 71-74.

- Ingermarsen J. Employment of uniscreen/J. Ingermarsen//Pulp and International. 1971. N. 5. P. 52-54.

- Kubat J. Experimental improvement of statictic screening theory/J. Kubat//Svensk Papperstidning. 1956. N. 7. P. 43-46.

- Kubat J. Screning processes involving particle interaction/J. Kubat//Svensk Papperstidning. 1956. N. 5. P. 175-176, 177-178.

- Lamort D. Pulp screening problem/D. Lamort//Paper Trade Journal. 1973. N. 11. P. 34-38.

- Laru J. Double Effect Design Improvement in Pulp Screens/J. Laru//TAPPI. 1961. V. 44. N. 7. P. 188-191.

- Lindgren K. New Developments in Screening Ahead of Paper and Board Machines/K. Lindgren//Paper Trade Journal. 1955. N. 18. P. 25-26.

- Pelletier H. E. Pressurized selective screening of Jouhern United states stone groundwood/H. E. Pelletier, R. E. Carvill//Pulp and Paper Magasine of Canada. 1974. N. 11. P. 79-86.

- Racine J. J. Pressurized screening of ground-wood/J. J. Racine//Pulp and Paper of Canada. 1971. N. 3. P. 143-147.

- Screening of sulphite pulp/G. Ranhagen//Paper Trade Journal. 1954. V. 138. N. 1. P. 177-182.

- Steenberg B. Theory of screening/B. Steenberg, J. Kubat//Das Papier. 1956. N. 5/6. P. 83-85.

- Sternby A. Ground-wood pulp fractionation and screening with pressure screens of high consistency/A. Sternby//TAPPI. 1961. V. 44. N. 6. P. 401-407.