Влияние ультразвука на формирование и свойства оксидного покрытия при анодировании алюминия и его сплавов

Автор: Коленчин Николай Филиппович, Кусков Виктор Николаевич, Шадрина Полина Николаевна, Сафронов Александр Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Физика и электроника

Статья в выпуске: 4-1 т.15, 2013 года.

Бесплатный доступ

Исследованы временные зависимости роста оксидного покрытия при анодировании алюминия А3 и сплава Д16 в водном растворе серной кислоты с продуванием озоно-воздушной смеси через электролит. Установлены интенсификация процесса и увеличение толщины, микротвердости и износостойкости покрытия. Ультразвуковое воздействие одновременно с продуванием озоно-воздушной смеси через электролит повышает микротвердость и износостойкость покрытия.

Анодирование, алюминиевый сплав, озоно-воздушная смесь, ультразвук, оксидное покрытие, микротвердость, износостойкость, толщина

Короткий адрес: https://sciup.org/148202267

IDR: 148202267 | УДК: 621.794.61

Текст научной статьи Влияние ультразвука на формирование и свойства оксидного покрытия при анодировании алюминия и его сплавов

ществуют полимерные образования, а не отдельные молекулы А12О3, причем атомы кислорода связаны непосредственно друг с другом и атомами алюминия. В итоге каждый атом алюминия оказывается окруженным шестью атомами кислорода, создаются алюмооксидные октаэдры, связанные между собой через атомы кислорода общей гранью.

Предлагаемая работа является продолжением исследований [1] интенсификации формирования АОП на алюминии и его сплавах внешним воздействием на электролит анодирования и, как следствие, на двойной электрический слой на аноде. Показано влияние ультразвуковой обработки водного сернокислотного электролита, через который продувается озоно-воздушная смесь, на результаты анодирования технического алюминия А3 и деформируемого сплава Д16.

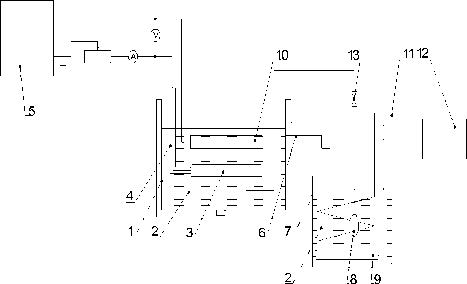

Схема экспериментальной установки представлена на рис. 1.

Использовали образцы размерами 30х30х2 мм при температуре (0 + 1) 0С и содержании озона в воздушной смеси 3 мг/л, концентрация сер-

Рис. 1. Схема экспериментальной установки:

1 – ультразвуковая ванна, 2 – электролит, 3 – анод, 4 – изоляционный материал, 5 – источник постоянного тока, 6 – патрубок, 7 – наполнительная емкость, 8 – насос, 9 – барботер, 10 – катод, 11 – холодильный агрегат, 12 – генератор озона,13 – регулировочный кран

ной кислоты - от 1 до 10 мас. %. Анодирование образцов выполнили по режиму падающей мощности (при начальном напряжении 75 В), который обычно позволяет формировать пленки большей толщины по сравнению с гальваноста-тическим. Использовали три различные технологии воздействия на электролит:

№ 1 – продувку электролита воздухом;

№ 2 - продувку электролита озоно-воздушной смесью;

№3 - продувку электролита озоно-воздушной смесью с одновременным ультразвуковым воздействием частотой 2,2 104 Гц.

Микротвердость HV оксидных покрытий измеряли на поперечных шлифах с помощью прибора ПМТ-3 при нагрузке на индентор 0,49 Н (в работе указано среднее значение 5 – 7 измерений), толщину – металлографически на микроскопе МИМ-7 и толщиномером “Константа К-7”. Износостойкость определяли по уменьшению толщины покрытия при скольжении со смазкой контр-тела из стали ШХ9 со скоростью 1,5 м/с и нагрузке 49 Н.

Рентгеноструктурные исследования выполнили на дифрактометре ДРОН-3 в СоКб-излуче-нии. Расшифровку рентгенограмм провели на основе данных американской картотеки ICPDS. Количественное соотношение а - и Y -оксидов алюминия в покрытии оценивали по относительным интегральным интенсивностям отражений (102) и (400) соответственно.

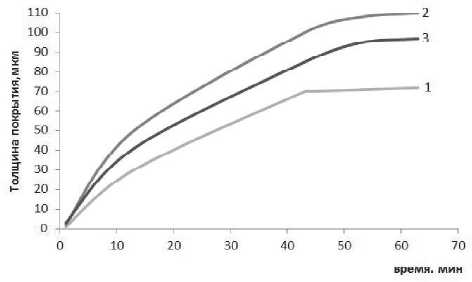

На рис. 2 приведены зависимости толщины оксидного покрытия от времени в процессе анодирования.

Установлено, что введение озона в смесь с воздухом увеличивает конечную толщину оксида алюминия на 45 -53 %. При этом в случае с продувкой воздухом рост покрытия практически стабилизируется к 40-й минуте анодирования, а при использовании озона он продолжается до 50-й минуты, т.е. окислительный потенциал обогащенной озоном смеси выше. Применение ультразвукового воздействия на электролит снижает интенсивность формирования оксидного покрытия, и конечная толщина покрытия за 60 мин анодирования оказывается меньше на 10 – 13 %. По-видимому, ускоряется растравливающее действие электролита или сказывается кавитационный износ внешней поверхности АОП.

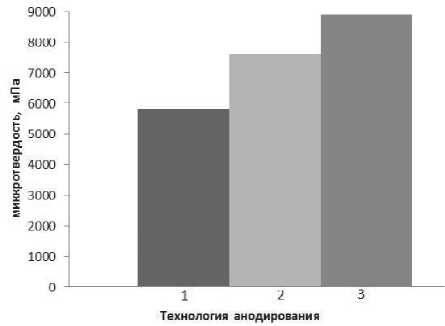

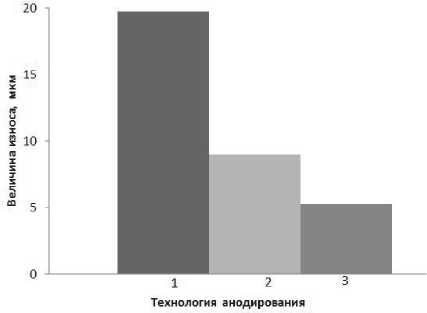

Результаты определения величин микротвердости и износа оксидных покрытий, полученных при анодировании с начальным напряжением 75 В по различным технологиям приведены на рис. 3 и 4.

Использование при анодировании продувки электролита озоно-воздушной смесью позволяет повысить микротвердость АОП с 5820 МПа (по технологии № 1) до 7590 МПа (по технологии № 2), т.е. дает прирост 30 %. Дополнительное воздействие ультразвука (по технологии № 3) обеспечивает еще 17 %-ное

Рис. 2. Изменение толщины анодного покрытия на сплаве Д16, полученного по технологиям:

1 – в 5 %-ной серной кислоте с продувкой электролита воздухом; 2 – в 5 %-ной серной кислоте с продувкой электролита озоно-воздушной смесью; 3 – в 5 %-ной серной кислоте с продувкой электролита озоновоздушной смесью и ультразвуковым воздействием

Рис. 3. Величина микротвердости анодных покрытий на алюминии А3, полученных по указанным выше технологиям (обозначения аналогичны рис. 2)

Рис. 4. Величина износа анодных покрытий на сплаве Д16, полученных по указанным выше технологиям (обозначения аналогичны рис. 2)

повышение микротвердости (до 8910 МПа).

Повышение микротвердости покрытия с обогащением озоном газовой смеси обусловлено увеличением кристаллической составляющей ( Y -Al2O3) в покрытии (таблица). При этом доля аморфной составляющей в покрытии уменьши-

Таблица. Результаты рентгеноструктурного анализа анодных покрытий на алюминии А3

|

Технология анодирования |

Интенсивность Y " Al 2 O 3 |

Соотношение интенсивностей а - A1 2 O 3 и Y " A1 2 O 3 |

|

1 |

25 |

0 |

|

2 |

79 |

0 |

|

3 |

69 |

19 : 81 |

ULTRASOUND INFLUENCE ON FORMING AND PROPERTIES OXIDE COATING ON ANODIZATION ALUMINUM AND ITS ALLOYS

Nikolay Kolenchin, Candidate of Technics, Deputy Rector.

лась, о чем свидетельствует сокращение на рентгенограмме гало в интервале углов 2 Q = 20 - 40 0. Ультразвуковое воздействие не только повышает содержание Y - Al2O 3 в покрытии, но и обеспечивает формирование в нем высокотемпературной аллотропической модификации а - A1 2 O 3 . Появление корунда может быть обусловлено как образованием и ростом зародышей а -фазы, так и перекристаллизацией Y —— а при термическом и электрическом воздействии ультразвука [2].

Формирование более твердого а -оксида алюминия (корунда) установлено и в АОП на сплаве Д16. Это значительно увеличивает износостойкость анодных покрытий: в 1,7 раза по сравнению с покрытиями, полученными по технологии № 2, и в 3,7 раза по сравнению с покрытиями, полученными по технологии № 1. Приведенные результаты свидетельствуют о перспективности использования ультразвука в сочетании с продувкой электролита озоно-воздушной смесью при анодировании алюминия и его сплавов.

Испытания на нефтяных промыслах анодированных по технологии № 2 деталей из сплава Д16 (обойм подшипников скольжения, защитных рубашек и межсекционных уплотнений насосов системы поддержания пластового давления) показали хорошие результаты: длительность эксплуатации в агрессивных средах при отсутствии ударных нагрузок выросла практически в два раза по сравнению с серийно изготовленными.

ВЫВОДЫ

-

1. Установлено, что введение озона в воздушную смесь для барботажа электролита при аноди-

-

ровании алюминия А3 и его сплава Д16 в 5 %-ном водном растворе серной кислоты увеличивает конечную толщину оксидного покрытия на 45 - 53 %, а одновременные ультразвуковое воздействие и продувка электролита озоно-воздушной смесью – только на 30 – 35 %, хотя в последнем случае повышается микротвердость АОП до 8910 МПа.

-

2. Повышение микротвердости покрытия на алюминии и его сплавах с обогащением озоном газовой смеси обусловлено уменьшением доли аморфной составляющей и увеличением кристаллической составляющей (г-Al2O3) в покрытии до 79 %. Ультразвуковое воздействие одновременно с продувкой электролита озоно-воздушной смесью не только повышает содержание Y - A1 2 O 3 в покрытии, но и обеспечивает формирование в нем высокотемпературной аллотропической модификации а - A1 2 O 3 (корунда).

-

3. Износостойкость анодных покрытий на сплаве Д16, полученных по технологии № 3, увеличилась в 1,7 раза по сравнению с покрытиями, полученными по технологии № 2, и в 3,7 раза по сравнению с покрытиями, полученными по технологии № 1. Результаты свидетельствуют о перспективности использования ультразвука в сочетании с продувкой электролита озоно-воздушной смесью при анодировании алюминия и его сплавов.

Список литературы Влияние ультразвука на формирование и свойства оксидного покрытия при анодировании алюминия и его сплавов

- Коленчин Н.Ф., Кусков В.Н. Увеличение срока эксплуатации нефтепромыслового оборудования за счет замены материала деталей//Известия Самарского научного центра РАН. 2011. № 1(2). С. 456 -458.

- Маргулис М.А. Основы звукохимии. М.: Высшая школа, 1984. 274 с.