Влияние замораживания на прочность сцепления в бетонных швах при зимнем бетонировании

Автор: Румянцев Евгений Владимирович, Соловьев Вадим Геннадьевич, Байбурин Альберт Халитович

Рубрика: Технология и организация строительства

Статья в выпуске: 3 т.22, 2022 года.

Бесплатный доступ

Объект исследования - бетонные швы и стыки крупнопанельных зданий. Целью исследования являлась оценка влияния раннего замораживания на прочность сцепления в бетонных швах и выявление эффективности различных технологических методов при зимнем бетонировании стыков сборных конструкций. Прочность сцепления определялась на образцах-призмах, изготовленных из тяжелого бетона и самоуплотняющихся мелкозернистых бетонных смесей. Получены зависимости влияния на прочность сцепления в бетонных швах и прочности бетона при сжатии в раннем возрасте после замораживания, оттаивания и последующего твердения в нормальных условиях. Установлено благоприятное влияние на прочность сцепления в швах предварительного прогрева стыков, а также динамика набора прочности сцепления в швах при «холодном» бетонировании. Результаты исследования позволяют существенно расширить область применения и повысить энергоэффективность беспрогревных методов зимнего бетонирования.

Зимнее бетонирование, прочность сцепления бетонных швов

Короткий адрес: https://sciup.org/147238612

IDR: 147238612 | УДК: 693.547.34 | DOI: 10.14529/build220307

Текст научной статьи Влияние замораживания на прочность сцепления в бетонных швах при зимнем бетонировании

Современные индустриальные технологии скоростного монтажа полносборных зданий высокой степени заводской готовности обеспечивают сокращение сроков строительства при заданном качестве [1–5]. Использование монолитных стыков сборных конструкций в таких зданиях позволяет обеспечить требования качества и надежности по важным конструктивно-технологическим параметрам, в том числе восприятию высокого уровня нагрузок при увеличении этажности и обеспечению высоких темпов монтажа сборных элементов [6–9].

Конструктивные особенности монолитных стыков определяют необходимость применения для их замоноличивания высокофункциональных бетонов [10, 11]. Для сохранения необходимых темпов монтажа сборных конструкций применяют всесезонные технологии бетонирования стыков с использованием высокофункциональных бетонов заданного качества за счет самоуплотняющихся свойств бетонных смесей, высокой ранней прочности и последующего интенсивного набора прочности бетона заделки стыков. В зимних условиях применяют «холодные» бетоны на основе сухих строительных смесей (ССС) на цементных вяжущих модифицированных добавками, обеспечивающими заданные параметры набора прочности бетона при низких положительных и отрицательных температурах [12, 13].

Отличительной особенностью узлов в сборномонолитных конструкциях является необходимость обеспечения однородности и сплошности на границе «старого» и «нового» бетона, обусловленная работой стыков на контактный срез или растяжение при изгибе.

При анализе литературных источников отмечается влияние на прочность сцепления в бетонных швах различных факторов, которые можно разделить на три категории.

-

1. По виду и составу материалов: крупность заполнителя; водоцементное отношение; консистенция смеси; тип и уровень pH смеси; введение различных добавок, повышающих сцепление; тип и количество вяжущего [14–18].

-

2. Технологические: климатические условия укладки бетонной смеси ‒ температура и влажность; величина градиента тепломассопереноса; а также качество, форма и технология подготовки поверхности швов; технология вибрирования бетонной смеси; продолжительность перерывов в бетонировании [9, 10, 17–23].

-

3. Конструктивные: величина обжатия бетона в стыке, вид и направление силового воздействия в стыке (шве), усадка бетона, его модуль упругости и возраст, величина модуля поверхности стыков (особенно при отрицательных температурах) [14, 15, 19, 22, 24, 25], а также другие факторы.

В ряде исследований установлено, что наличие температурного градиента между «новым» и «старым» бетоном, повышающего тепломассопе-ренос на границе укладки, а также при перерывах в бетонировании (холодных швах) является основным фактором, влияющим на прочность швов. Указывается на несовершенство технологии устройства швов и, как следствие, «неравнопроч- ность» таких швов и стыков основному материалу, что может привести к образованию преждевременных трещин, снижению водопроницаемости и морозостойкости бетона, долговечности конструкций [14, 15, 26]. Поэтому исследования характера изменения сцепления швов, зависимости его от отрицательных температур, направленные на обеспечение монолитности швов «старого» и «нового» бетона, являются актуальной задачей.

Материалы и методы

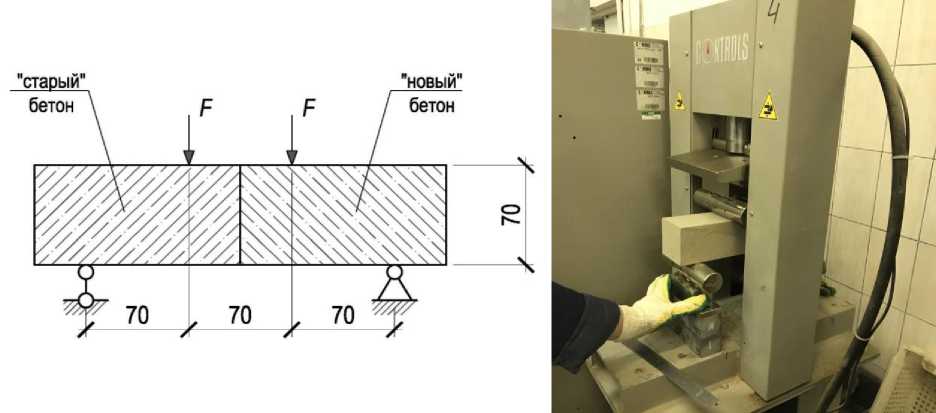

Для оценки прочности сцепления бетонных швов применяются различные методики: испытание при сдвиге, раскалывании, растяжении и изгибе контрольных образцов цилиндров, кубов, призм, восьмерок и других форм различных размеров [14, 17, 18, 20, 22, 24, 26]. В данном исследовании в качестве критерия оценки прочности бетона в контактной зоне принималась прочность сцепления швов образцов-призм размерами 70×70×280 мм на растяжение при изгибе по методике ГОСТ 10180-2012 «Методы определения прочности по контрольным образцам». Дополнительно образцы-половинки призм испытывались по прочности на сжатие.

В качестве материалов для исследования использовались ССС на цементных вяжущих различных производителей для «холодных» самоуплотняющихся мелкозернистых бетонных смесей (СУМБС). Проектное количество воды затворения принималось по паспорту ССС в соответствии с рекомендованным значением водотвердого (В/Т) отношения согласно виду смеси и условиям ее укладки. Обозначение смесей выполнялось условно «Смесь №1.1 (–15)», где 1.1 – уникальный номер образца смеси (первая цифра указывает на производителя, вторая на вид смеси), (–15) – рекомендованная производителем минимальная отрицательная температура укладки смеси в градусах по Цельсию. Необходимо отметить, что все составы содержали противоморозные добавки, а состав № 2 дополнительно содержал армирующие полимерные микроволокна.

Из условий подобия проектной технологии приготовления бетонных смесей ССС и вода затворения предварительно выдерживались до на- чальных условий, заданных программой испытаний (см. таблицу).

Образцы изготавливались в два этапа. В первую половину формы укладывалась бетонная смесь для имитации «старого» бетона конструкции (рис. 1 а ). В качестве бетонной смеси принимался аналогичный состав для изготовления конструкций многопустотных преднапряженных плит безопалубочного формования из бетона В40 (М550) в соответствии с дозировкой завода-изготовителя на кубометр смеси: цемент ПЦ500Д0 – 480 кг; щебень фр. 5–10 – 960 кг; песок Мкр. 1,8 – 926 кг (Ц:Щ:П – 1:2:1,929), В/Ц – 0,39. В качестве разделителя формы использовался ламинированный щит из водостойкой фанеры. После укладки бетонной смеси в первой половине образца его уплотняли на виброплощадке и выдерживали в камере ТВО в течение 28 суток. Затем в форму попарно укладывалась СУМБС для имитации «нового» бетона в следующих условиях.

Серия № 1 – эталонные образцы. Образцы-половинки выдерживалась в нормальных условиях (н.у.). СУМБС готовилась в соответствии с таблицей и укладывалась в форму непосредственно после перемешивания без уплотнения. Затем серия № 1 образцов-призм выдерживалась в камере нормального твердения и испытывалась через 1, 7 и 28 суток на прессе (рис. 1 б ).

Серия № 2 – образцы для имитации отогрева железобетонных конструкций перед укладкой бетонной смеси в стык. Образцы-половинки отогревались до температуры 40 °С перед укладкой смеси во вторую половину формы, затем в форму укладывалась СУМБС. После укладки смеси во вторую половину формы серия № 2 выдерживалась в морозильной камере по следующему режиму: одни сутки при минимальной отрицательной температуре укладки, затем 6 суток при средней отрицательной температуре и далее 28 суток в камере нормального твердения (см. таблицу). Образцы испытывались в следующих условиях: первый образец серии испытывался сразу после завершения времени выдержки при минимальной отрицательной температуре укладки (прочность замороженных образцов). Следующие два образца испытывались при достижении их поверхности темпера-

Начальные условия, режимы приготовления и выдерживания бетонных смесей для контрольных образцов из ССС

|

Наименование образца |

В/Т |

Температура, °С |

Время перемешивания, мин |

||||

|

T cc |

т в |

T н.у |

т в.мин |

T в.ср |

|||

|

Смесь № 1.1 (–15) |

0,10 |

+5 |

+5 |

+20 |

–15 |

–5 |

17 |

|

Смесь № 1.2 (–20) |

0,10 |

+5 |

+5 |

+20 |

–25 |

–15 |

17 |

|

Смесь № 2.1 (–15) |

0,11 |

+5 |

+5 |

+20 |

–15 |

–5 |

14 |

Примечание . В/Т – водотвердое отношение; Tcc – температура выдерживания ССС; Tв – температура воды; Tн.у – температура нормальных условий выдерживания образцов; Tв. мин – минимальная отрицательная температура выдерживания образцов; Tв. ср – средняя отрицательная температура выдерживания образцов.

a)

б)

Рис. 1. Схема испытаний контрольных образцов-призм на растяжение при изгибе (a) и проведение испытаний в прессе (б)

туры 5 °С (прочность размороженных образцов). Оставшиеся три образца из серии испытывались через двадцать восемь суток твердения в нормальных условиях.

Серия № 3 - образцы для имитации укладки «холодной» бетонной смеси в замороженный стык. Образцы-половинки выдерживались перед укладкой при минимальной отрицательной температуре укладки смеси в морозильной камере. Затем выполнялась укладка бетонной смеси во вторую половину формы и испытание образцов выполнялись по методике, аналогичной образцам серии № 2.

Результаты и обсуждение

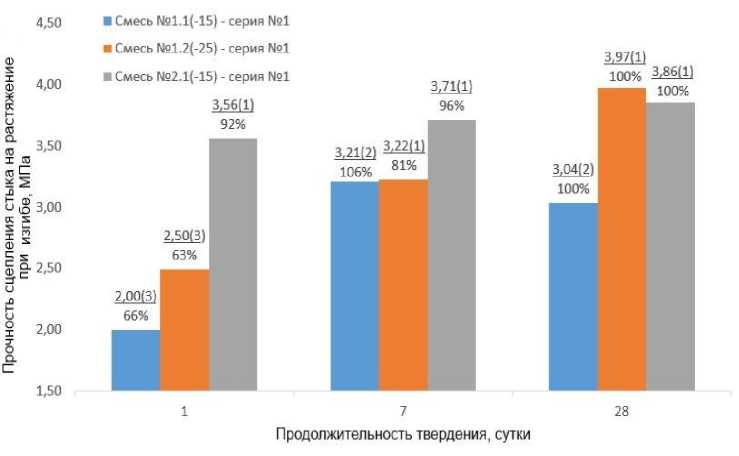

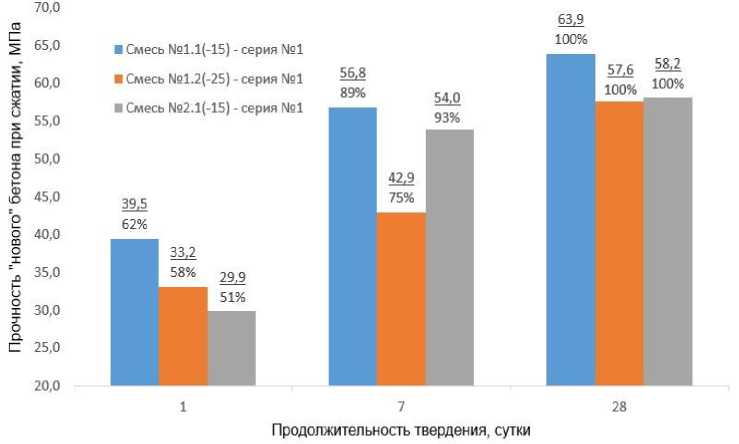

Результаты испытаний серии № 1 эталонных образцов-призм на растяжение при изгибе, эталонных образцов-половинок при сжатии, твердевших в нормальных условиях, представлены на рис. 2 и 3 соответственно.

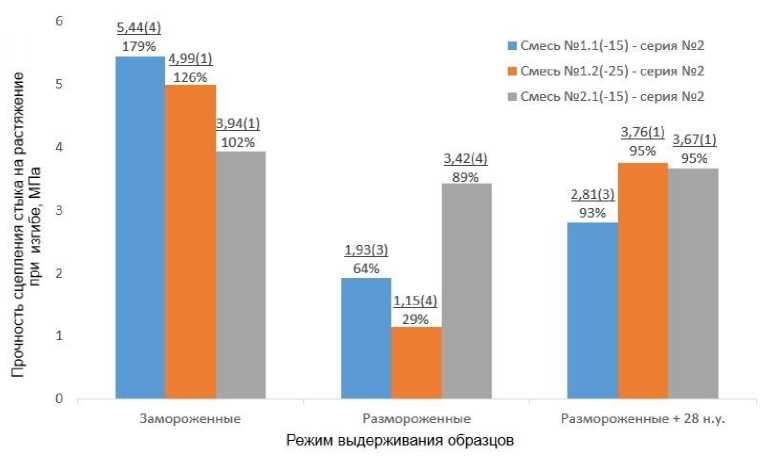

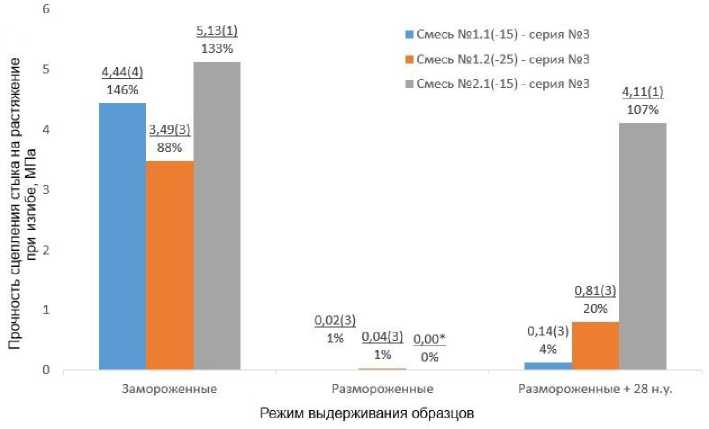

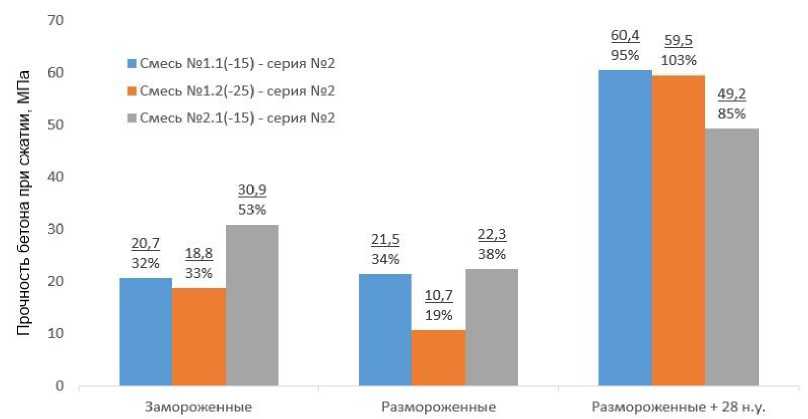

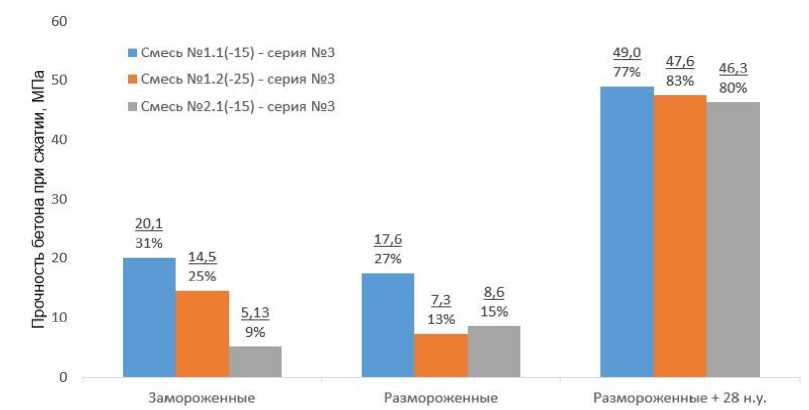

Результаты испытаний серии № 2 и № 3 образцов-призм на растяжение при изгибе, твердевших при отрицательных температурах, представлены на рис. 4 и 5 соответственно.

Результаты испытаний серии № 2 и № 3 образцов-половинок при сжатии, твердевших при отрицательных температурах, представлены на рис. 6 и 7 соответственно.

Обобщая полученные экспериментальные результаты, можно сделать следующие выводы и выявить определенные закономерности.

-

1. Прочность сцепления швов эталонных образцов, твердевших в нормальных условиях, при изгибе качественно и количественно зависит от возраста образцов и соответствующей прочности при сжатии. С увеличением возраста (и прочности при сжатии) эталонных образцов характер разру-

- шения изменяется с адгезионного, адгезионнокогезионного до выраженного когезионного с разрушением по «старому» бетону. Это свидетельствует о достаточной надежности стыкового соединения, так как его прочность в проектном возрасте превосходит прочность сборного элемента, обеспечивая неразрезность (монолитность) всего соединения. Средняя прочность сцепления стыка в проектном возрасте при изгибе составила 3,04…3,97 МПа, при этом не менее 63 % прочности достигается уже в первые сутки твердения. Средняя прочность бетона в проектном возрасте при сжатии составила 57,6…63,9 МПа, при этом не менее 51 % прочности достигается в первые сутки твердения.

-

2. Как и в предыдущих исследованиях при замораживании [13], не смотря на наличие проти-воморозных добавок, в результате фазового перехода несвязанной воды в лед, происходит увеличение прочности образцов в раннем возрасте при сжатии (до 53 % – при предварительном прогреве стыка; до 31 % – без предварительного прогрева стыка) и прочности сцепления швов до 179 % – при предварительном прогреве стыка; до 146 % – без предварительного прогрева стыка с последующим их снижением, вплоть до полной потери прочности при размораживании.

-

3. Предварительный прогрев «старого» бетона в стыке (образцы серии № 2) благоприятно влияет на динамику последующего набора прочности стыка. Замороженные образцы после оттаивания в раннем возрасте показали незначительное снижение прочности при сжатии 19…39 % и сцепления швов при изгибе 29…89 % с когезионным разрушением образцов по «новому» бетону. В результате последующего твердения образцов в нормальных условиях происходит добор прочно-

Рис. 2. Прочность сцепления бетонного стыка на растяжение при изгибе эталонных образцов-призм, твердевших в н.у. (серия № 1): над чертой указана прочность в МПа; под чертой - прочность в процентах от прочности в возрасте 28 суток; значения в скобках указывают на характер разрушения образцов: 1 - когезионный по «старому» бетону; 2 - адгезионно-когезионный; 3 - преимущественно адгезионный

Рис. 3. Прочность «нового» бетона при сжатии эталонных образцов-половинок, твердевших при н.у. (серия № 1)

сти бетона до проектных значений при сжатии 85…103 % и незначительный недобор проектной прочности сцепления швов при изгибе 93…95 % с когезионным характером разрушения образцов по «старому» бетону. Основной причиной благоприятного влияния предварительного прогрева «старого» бетона на прочность сцепления швов следует признать интенсивный массоперенос свободной влаги, насыщенной минералами цементного вяжущего и продуктами его гидратации, в стыке без образования ледяной корки на границе слоев бетона. Дополнительной причиной является достижение прочности бетона при сжатии не менее критической. Так, величина прочности бетона при сжа- тии после оттаивания составила 10,7…22,3 МПа, что превосходит значение критической прочности равной 8 МПа (20 % от R28), по данным [27], подтвержденным в [13].

-

4 «Холодное» бетонирование без предварительного прогрева «старого» бетона отрицательно влияет на прочность стыка. Замороженные образцы после оттаивания в раннем возрасте показали незначительное снижение прочности при сжатии 13…27 %, что в среднем меньше величины критической прочности и полную потерю сцепления швов при изгибе 0…1 % с адгезионным и смешенным (адгезионно-когезионным) характером разрушения образцов. В результате

Рис. 4. Влияние замораживания на прочность сцепления бетонного стыка на растяжение при изгибе образцов в различных условиях (серия № 2):

над чертой указана прочность в МПа; под чертой – прочность в процентах от соответствующей прочности эталонных образцов, твердевших при н.у. 28 суток; значения в скобках указывают на характер разрушения образцов: 1 – когезионный по «старому» бетону; 2 – адгезионно-когезионный;

3 – преимущественно адгезионный; 4 – когезионный по «новому» бетону

Рис. 5. Влияние замораживания на прочность сцепления бетонного стыка на растяжение при изгибе образцов в различных условиях (серия № 3): образцы со знаком «*» разрушились при минимальном приложении нагрузки; значения в скобках указывают на характер разрушения образцов: 1 – когезионный по «старому» бетону; 2 – адгезионно-когезионный; 3 – преимущественно адгезионный; 4 – когезионный по «новому» бетону

последующего твердения образцов в нормальных условиях происходит недобор прочности бетона при сжатии до 77…83 % проектной величины. Для состава № 1 характерен существенный недобор проектной прочности сцепления швов при изгибе до 4…20 % проектных значений с преимущественно адгезионным характером разрушения образцов. Для состава № 2 характерен набор прочности сцепления в стыке, превышающий проектное значение на 7 %, со смешенным адге зионно-когезионным характером разрушения образцов. Существенное различие в результатах прочности сцепления швов для составов № 1 и состава № 2 можно объяснить наличием в составе № 2 армирующего микроволокна полимерного состава, который существенно повышает прочность бетона на растяжение при изгибе, несмотря на дефицит прочности бетонной (растворной) матрицы при сжатии после оттаивания и последующего твердения в нормальных условиях.

Режим выдерживания образцов

Рис. 6. Влияние замораживания на прочность бетона заделки стыка («новый» бетон) образцов-половинок при сжатии (серия № 2)

Режим выдерживания образцов

Рис. 7. Влияние замораживания на прочность бетона заделки стыка («новый» бетон) образцов-половинок при сжатии (серия № 3)

Заключение

В результате экспериментального исследования были выявлены качественные и количественные зависимости влияния замораживания на прочность сцепления в швах при изгибе. Подтверждается существенное влияние градиента тепло- и массопереноса на границе «старого» и «нового» бетона в стыке на прочность сцепления стыка. Показана эффективность предварительного прогрева «старого» бетона для обеспечения однородности стыка при зимнем бетонировании. Раннее замораживание «холодного» бетона (при прочности ниже критической) ограничивает применение «холодных» бетонов в технологии зимнего беспрогревно-го бетонирования ответственных стыков, работающих на растяжение при изгибе и срез, а также в сборно-монолитных конструкциях. Для устранения этого ограничения предлагается применение дисперсно-армированных «холодных» бетонов, повышение начальной температуры укладки бетонной смеси при соответствующем обосновании и внедрение автоматизированных систем температурно-прочностного мониторинга бетона в стыках [28].

Список литературы Влияние замораживания на прочность сцепления в бетонных швах при зимнем бетонировании

- Precast reinforced concrete shear walls: State of the art review / S. Singhal, A. Chourasia, S. Chel-lappa, J. Parashar // Structural Concrete. - 2019. - Vol. 20(3). - P. 886-898. DOI: 10.1002/suco. 201800129.

- Yee, A.A. Structural and Economic Benefits of Precast. Prestressed Concrete Construction /A.A. Yee // PCI Journal. - 2001. - Vol. 46(4). - P. 34-42. DOI: 10.15554/pcij. 07012001.34.42.

- Николаев, С.В. Панельно-каркасное домостроение - новый этап развития КПД / С.В. Николаев, А.К. Шрейбер, В.П. Этенко // Жилищное строительство. - 2015. - № 2. - C. 3-7.

- Дубынин, Н.В. От крупнопанельного домостроения XX века к системе панельно-каркасного домостроения XXI века / Н.В. Дубынин //Жилищное строительство. - 2015. - № 10. - С. 12-19.

- Сапачева, Л.В. Модернизация крупнопанельного домостроения - локомотив строительства жилья экономического класса / Л.В. Сапачева // Жилищное строительство. - 2011. - № 6. -С. 2-6.

- Sorensen, J.H. Tensile capacity of loop connections grouted with concrete or mortar / J.H. Sorensen, L.C. Hoang,J.O.Olesen, G. Fischer // Magazine of Concrete Research. - 2017.- Vol. 69(17). - P. 892904. DOI: 10.1680/jmacr.16.00466.

- Elsayed, M. Experimental and analytical study on grouted duct connections in precast concrete construction / M. Elsayed, M.L. Nehdi // Material and Structure. - 2017. - Vol. 50:198. - Pp. 1-15. DOI: 10.1680/jmacr.16.00466.

- FIB: bulletin No. 74. Planning and design handbook on precast building structures. Manual / Textbook. The International Federation for Structural Concrete (fib). - Switzerland, 2014. - 313 p.

- FIB: bulletin No. 101. Precast Concrete in Tall Buildings. State-of-the-art report / The International Federation for Structural Concrete (fib) and Precast / Prestressed Institute (PCI). - Germany, 2021. - 234 p.

- Фаликман, В.Р. Бетоны заданной функциональности - «Умные бетоны» /В.Р. Фаликман // Материалы конференции ICCX, Россия. 3-6 декабря 2019. - СПб., 2019. - С. 52-63.

- Румянцев, Е.В. Особенности технологии применения мелкозернистых бетонов на основе сухих строительных смесей в монолитных стыках крупнопанельных зданий / Е.В. Румянцев // Материалы конференции ICCX, Россия. 1-4 декабря 2020. - СПб., 2020. - С. 55-57.

- Технологические параметры качества самоуплотняющихся мелкозернистых бетонных смесей для зимнего бетонирования стыков / Е.В. Румянцев, А.Х. Байбурин, В.Г. Соловьев и др. // Строительные материалы. - 2021. - № 5. - С. 414. DOI: 10.31659/0585-430X-2021-791-5-4-14.

- Динамика набора прочности самоуплотняющихся мелкозернистых бетонов при зимнем бетонировании стыков / Е.В. Румянцев, А.Х. Байбурин, В.Г. Соловьев и др. // Строительные материалы. - 2021. - № 10. - С. 12-20. DOI: 10.31659/0585-430X-2021-796-10-12-20.

- Гвоздев, А.А. Изучение сцепления нового бетона со старым в стыках сборных железобетонных конструкций и рабочих швах / А.А. Гвоздев, А.П. Васильев, С.А. Дмитриев. - М.: ОНТИ, 1936. - 57 с.

- Микульский, В.Г. Сцепление и склеивание бетона в сооружениях / В.Г. Микульский, Л.А. Игонин. -М.: Стройиздат, 1965. - 127 с.

- Прочность контакта бетонов при устройстве технологических швов и стыков в железобетонных конструкциях / М.Н. Каган, С.Б. Коваль, Л.Б. Мельник, А.Х. Байбурин // Строительное производство. -2021. - № 3. - С. 9-18.

- Мустафин, Р.Р. Совершенствование технологии устройства стыков сборно-монолитных конструкций / Р.Р. Мустафин // Вестник гражданских инженеров. - 2012. - № 5(34). - С. 134137.

- Колчеданцев, Л.М. Применение разогретых бетонных смесей для повышения прочности стыка сборно-монолитных зданий / Л.М. Колчеданцев, О.Г. Ступакова, Р.Р. Мустафин // Строительные материалы. - 2012. - № 4. - С. 17-19.

- Заделка стыков сборных железобетонных конструкций в зимнее время. - М.: Стройиздат, 1966. - 65 с.

- Muslim, F. Improving bond strength and mass transport properties of spacer-concrete interface with textured spacers / F. Muslim, H.S. Wong, T.K.Q. Chiu, N.R. Buenfeld / Materials and Structures. - 2021. - Vol. 54:191. - P. 1-16 (191). DOI: 10.1617/s1152 7-021-01782-y.

- Li, Ch., Experimental Research on Interfacial Bonding Strength between Vertical Cast-In-Situ Joint and Precast Concrete Walls // Ch. Li, Ya. Yang, J. Su, H. Meng, L. Pan, Sh. Zhao // Crystals. - 2021. - Vol. 11(494). - Pp. 1-15. DOI: 10.3390/cryst11050494

- Головнев, С.Г. Сцепление бетона в зоне технологического шва / С.Г. Головнев, С.Б. Коваль, М.В. Молодцов // Вестник ЮУрГУ. Серия «Строительство и архитектура». - 2005. -Вып. 3. - № 13(53). - С. 71-74.

- Иванов, Д.А. Влияние миграции влаги на прочность бетона при его укладке на мерзлое бетонное основание / Д.А. Иванов // Актуальные проблемы и перспективы развития строительства, теплогазоснабжения и энергообеспечения: Материалы VII очной Международной научно-практической конференции. - Саратов: СарГАУ, 2018. - С. 129-140.

- Effects of interface roughness and interface adhesion on new-to-old concrete bonding / Y. He, X. Zhang, R.D. Hooton, X. Zhang // Construction and Building Materials. - 2017. - Vol. 151. - P. 582-590. DOI: 10.1016/j. conbuildmat.2017.05.049.

- Santos, P.M.D. Factors Affecting Bond between New and Old Concrete / P.M.D. Santos, E.N.B. Santos // ACI Material Journal. - 2011. -Vol. 108(4). - Pp. 449-456.

- Kara, I.B. Experimental Investigation of the Effect of Cold Joint on Strength and Durability of Concrete / I.B. Kara // Arabian Journal for Science and Engineering. - 2021. - Vol. 46. - P. 1039710408. DOI: 10.1007/s13369-021-05400-5.

- Мозгалев, К.М. Особенности раннего замораживания самоуплотняющихся бетонов / К.М. Мозгалев, С.Г. Головнев // Вестник ЮУрГУ. Серия «Строительство и архитектура». - 2012. -Вып. 15. - № 38(297). - С. 43-45.

- Румянцев, Е.В. Температурный мониторинг монолитных стыков крупнопанельных зданий при зимнем бетонировании / Е.В. Румянцев, А.А. Видякин, А.Х. Байбурин // Бетон и железобетон. - 2020. - № 1(601). - С. 42-48.