Восстанавливающие и защитные материалы для обработки поверхности дорог

Автор: С.Ю. Шеховцова, Е.В. Королев

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 4 (83), 2021 года.

Бесплатный доступ

Предотвратить или консервировать преждевременное разрушение асфальтобетонных покрытий автомобильных дорог можно посредством обработки поверхности защитно-восстанавливающими материалами. Однако применение существующих решений по данному вопросу зачастую приводит к ухудшению сцепления колеса транспортного средства с обработанным покрытием и снижению устойчивости к истирающим воздействиям, что влияет на безопасность движения. Данное научное исследование направлено на разработку эффективного состава защитно-восстанавливающего материала. Оценка влияния степени модифицирования от содержания нефтеполимерных смол в битумном вяжущем осуществлялась с помощью разработанного критерия качества, учитывающего вклад содержания модификатора. Подобран растворитель, который обеспечивает эффективное диспергирование и стабильность полученной суспензии. Изучено влияние наномодификатора в составе восстанавливающего материала на свойства асфальтобетона, заключающееся в повышении трещиностойкости на 49 %, водостойкости на 11, сцепления при сдвиге – на 6,1 %.

Асфальтобетон, пропитка, защита, омоложение, наномодифицирование.

Короткий адрес: https://sciup.org/142230517

IDR: 142230517 | УДК: 625.75 | DOI: 10.53980/24131997_2021_4_62

Текст научной статьи Восстанавливающие и защитные материалы для обработки поверхности дорог

Состояние покрытия автомобильной дороги во многом определяет социально-экономическое развитие развитых стран. Увеличение числа транспортных средств и нагрузки на дорожное полотно приводит к преждевременному разрушению сплошности асфальтобетонного покрытия, что способствует увеличению объема ремонтно-восстановительных работ [1].

Эффективным методом предотвращения разрушительных процессов в покрытии является его обработка различными защитными и восстанавливающими составами (ЗВМ) [2 - 4].

Основная цель использования таких составов – формирование прочного защитного слоя, глубоко проникающего в объем дорожного композита, обеспечивающего кольматацию порового пространства и устойчивого к воздействию жидких сред (воды, растворов различных химических агентов) [5].

Первые упоминания об исследовании защитных или восстанавливающих составов относятся к 1970-м гг. [6]. Проводилась оценка глубины проникновения таких составов в асфальтобетон по показателям пенетрации и вязкости битумного вяжущего, извлеченного из покрытия [7]. Исследователями из Китая [8] изучалась пропиточная способность восстанавливающих материалов (реюниваторы) на различной основе. Установлено, что все рассматриваемые реюниваторы увеличивают пластичность «состаренного» вяжущего в верхнем слое асфальтобетонного покрытия на глубине 1 см, а эмульсия на основе смолы и реюниватор из восстановленного асфальтового вяжущего способны проникать на глубину до 2 см.

Группой ученых [9] установлено, что фактором, влияющим на уменьшение пустотности асфальтобетона после обработки реюниватором, является скорость его подачи на поверхность покрытия. Однако для обоснования зависимости описанного эффекта требуется дополнительные исследования из-за наличия взаимосвязи с функциональностью обрабатываемого покрытия.

Обобщая существующие исследования, можно сделать вывод, что одними из недостатков существующих защитно-восстанавливающих материалов, применяемых для поверхностной обработки асфальтобетонных покрытий, является снижение коэффициента сцепления колеса транспортного средства с покрытием автомобильной дороги, недостаточная устойчивость к истирающим воздействиям, вследствие низкого адгезионного сцепления, их низкая текучесть (высокая вязкость) при эксплуатационных температурах окружающей среды, что снижает их скорость проникновения в структуру асфальтобетона [5 - 9]. В связи с этим в настоящее время актуально применение жидких композиций на основе битума, в которых используются органические растворители с дополнительными модификаторами. Отечественные научно-исследовательские работы направлены не на изучение влияния компонентного состава и технологических процессов приготовления ЗВМ на свойства асфальтобетона, а на подбор рационального соотношения компонентов в составе [10, 11]. Поэтому формирование знаний и опыта позволит ликвидировать существующие проблемы в данной области.

Материалы и методы исследования

Для разработки наномодифицированного состава ЗВМ использовался экспериментальный метод, для оптимизации состава - аналитический метод.

Для приготовления ЗВМ применяли нефтяной дорожный битум марки БНД 90/130 производства ПАО «Лукойл».

В качестве модифицирующего компонента рассматривались нефтеполимерные смолы (НПС): пиропласт 2К – продукт пиролиза фракции С 9 при 125–200 °С с термической полимеризацией; инден-кумарон – продукт термической и/или каталитической полимеризации фракции С 9 при 120 - 210 °С продуктов пиролиза, производства группы компаний «Еврохим».

В качестве органических растворителей использовали: растворитель 1 – продукт дистилляции нефти, смесь жидких ароматических и алифатических углеводородов (не более 50 % из каждой группы), производства ЗАО «НХК АРИКОН»; растворитель 2 – продукт прямой ректификации среднедистиллятной фракции нефти, с температурой кипения в диапазоне 150– 250 ° С, производства ЗАО «НХК АРИКОН».

Для наномодифицирования ЗВМ применяли углеродные нановолокна (УНВ): углеродная нанофибра (УНФ) Pyrograf III Carbon Nanofiber – одномерные нитевидные наномасштаб-ные частицы графита, не имеющие ярко выраженной цилиндрической ориентации графеновых слоев, а также внутренней полости, производства OOO (Inc.) Pyrograf Products, США.

Введение углеродной нанофибры в композицию ЗВМ производили посредством предварительного распределения в растворителе с помощью ультразвукового диспергатора Sonics Vibra-Cell.

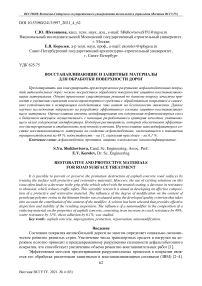

Внешний вид образцов дисперсных сред «растворитель – углеродная нанофибра» до и после воздействия ультразвукового диспергирования (УЗД) представлен на рисунке 1.

Рисунок 1 – Внешний вид образцов:

а - до и б - после воздействия ультразвукового диспергирования;

в - микрофотография углеродного наномодификатора после УЗД

Дисперсность углеродной нанофибры определяли на приборе Zetatrac методом лазерной дифракции.

Выбор указанного наноразмерного модификатора обосновывается следующим:

-

1) наноразмерные углеродные системы имеют высокое сродство с органическими растворителями и нефтяным битумом (об этом свидетельствуют многочисленные положительные результаты, полученные отечественными и зарубежными исследователями);

-

2) углеродная нанофибра имеет более низкую стоимость по сравнению с одно- и многослойными нанотрубками соответственно в среднем в 25 и 8 раз.

Приготовление защитно-восстанавливающих материалов в лабораторных условиях осуществлялось при последовательном многостадийном перемешивании: первый этап – модифицирование битумного вяжущего нефтеполимерной смолой (пиропласт 2К или инден-кума-рон); второй – модифицирование органического растворителя углеродной нанофиброй (получение прекурсора); третий этап – совмещение прекурсора и модифицированного битумного вяжущего – наномодифицированный ЗВМ.

Результаты и обсуждение

Для выбора эффективной из рассматриваемых НПС производилась оценка их влияния на физико-механические свойства битумных вяжущих (табл. 1).

Таблица 1 Влияние содержания НПС на физико-механические свойства битума

|

Наименование показателя |

Метод, ГОСТ |

Содержание НПС, %, сверх 100 % от массы битума |

|||||

|

0 |

3 |

6 |

9 |

12 |

15 |

||

|

инден-кумарон |

|||||||

|

Глубина проникания иглы, при 25 ° С |

11501 |

73 |

74 |

79 |

68 |

47 |

41 |

|

Глубина проникания иглы, 0 ° С |

11501 |

29,5 |

30 |

32 |

23 |

19 |

18 |

|

Температура размягчения по методу КиШ, ° С |

11505 |

47 |

47 |

48 |

50 |

51 |

52 |

|

Адгезия, балл |

12801 |

2 |

3 |

4 |

4 |

4 |

4 |

Продолжение таблицы 1

|

Наименование показателя |

Метод, ГОСТ |

Содержание НПС, %, сверх 100 % от массы битума |

|||||

|

0 |

3 |

6 |

9 |

12 |

15 |

||

|

пиропласт-2К |

|||||||

|

Глубина проникания иглы, при 25 ° С |

11501 |

73 |

72 |

61 |

53 |

50 |

49 |

|

Глубина проникания иглы, при 0 ° С |

11501 |

29,5 |

29 |

26 |

21 |

21 |

18 |

|

Температура размягчения по методу КиШ, ° С |

11505 |

47 |

47 |

48 |

49 |

49 |

50 |

|

Адгезия, балл |

12801 |

2 |

2 |

3 |

3 |

4 |

4 |

Оценку влияния содержания нефтеполимерных смол на модифицирование битумного вяжущего производили по следующим частным критериям:

-

- критерий I C j , характеризующий влияние содержания нефтеполимерных смол на глубину проникания иглы при 0 и 25 оС, температуру размягчения и адгезионное сцепление:

I cj =

j ( НПС ) jБ ( Бит )

1 j ( Бит )

■ — - 100% , сi

где Ij(НПС) - численное значение показателя свойства битума с НПС; Ij(Бит) - численное зна- чение показателя свойства нефтяного битума; сi – содержание НПС, % по массе.

Представленные частные критерии использовались также для вычисления средних значений частных критериев в исследуемом температурном диапазоне и приведенных критериев качества, а именно:

I

n

Z I Cn 2,

F

;

n

n

I

C j

n

,

где n – количество частных критериев.

Результаты расчета, частных и приведенного критериев качества представлены в таблицах 2 и 3.

Таблица 2

Частные критерии, характеризующие вклад единицы массы содержания нефтеполимерных смол в модифицирование битумного вяжущего

|

Частные критерии качества |

Содержание НПС, % |

||||

|

3 |

6 |

9 |

12 |

15 |

|

|

инден-кумарон |

|||||

|

I C п 25 |

0,46 |

1,37 |

-0,76 |

-2,97 |

-2,92 |

|

I Cn о |

0,56 |

1,41 |

-2,45 |

-2,97 |

-2,60 |

|

I разм |

0,00 |

0,35 |

0,71 |

0,71 |

0,71 |

|

I C Адгезия |

16,67 |

16,67 |

11,11 |

8,33 |

6,67 |

Продолжение таблицы 2

|

Частные критерии качества |

Содержание НПС, % |

||||

|

3 |

6 |

9 |

12 |

15 |

|

|

пиропласт 2К |

|||||

|

IC i П 25 |

-0,46 |

-2,74 |

-3,04 |

-2,63 |

-2,19 |

|

IC i П 0 |

-0,56 |

-1,98 |

-3,20 |

-2,40 |

-2,60 |

|

I i разм |

0,00 |

0,35 |

0,47 |

0,35 |

0,43 |

|

I C Адгезия |

0,00 |

8,33 |

5,56 |

8,33 |

6,67 |

Таблица 3

Средние значения приведенных критериев качества

|

Критерий качества |

Содержание НПС, % |

||||

|

3 |

6 |

9 |

12 |

15 |

|

|

инден-кумарон |

|||||

|

FC i |

4,1 |

5,0 |

2,1 |

1 |

0,70 |

|

пиропласт 2К |

|||||

|

F C i |

0,5 |

1,50 |

0,5 |

1,2 |

0,70 |

Анализ полученных результатов (см. табл. 3) показывает, что наибольший модифицирующий эффект, оцениваемый величиной критерия F C , при введении в битумное вяжущее рассмотренных нефтеполимерных смол наблюдается при их содержании 6 %. Указанное содержание НПС использовано для проведения дальнейших исследований и разработок.

На втором этапе разработки состава наномодифицированного защитно-восстанавливаю-щего материала осуществлялась оптимизация базового (контрольного) состава. На данном этапе необходимо подобрать растворитель, совместимый с органическим вяжущим, а также позволяющий обеспечить максимальное диспергирование углеродной нанофибры и стабильность ее суспензии.

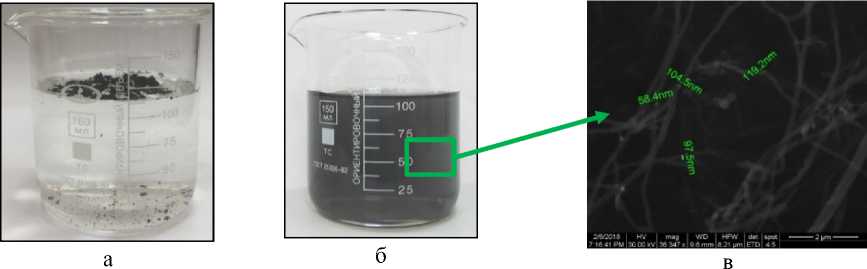

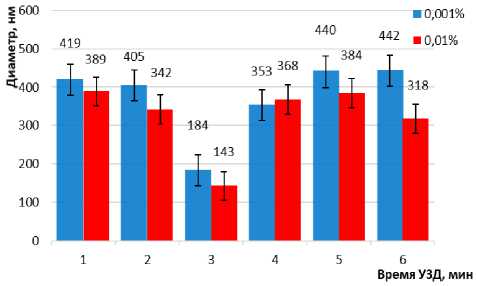

Диспергирование углеродной нанофибры производили в двух растворителях. При этом получали суспензии с двумя концентрациями углеродной нанофибры С 1 = 0,001 % и С 2 = 0,01 %. Оценку качества диспергирования производили по величине приведенного диаметра дисперсной фазы (углеродной нанофибры) в суспензии (рис. 2).

б

Рисунок 2 – Влияние времени ультразвука на средний приведенный диаметр углеродной нанофибры в суспензии: а - растворитель 1; б - растворитель 2

Полученные результаты (см. рис. 2) показывают, что зависимость среднего приведенного диаметра углеродной нанофибры в суспензии от продолжительности диспергирования имеет экстремальный характер. Наименьшее значение среднего приведенного диаметра углеродной нанофибры в суспензии для растворителя 1 наблюдается после 3 мин диспергирования, а для растворителя - после 2-4 мин диспергирования и для суспензии с растворителем 1 составляет 143-184 нм, а с растворителем 2 – 108-139 нм (в зависимости от концентрации углеродной нанофибры). Однако суспензии на основе растворителя 2 не являются стабильными, и через 7 сут хранения наблюдается выпадение осадка. Поэтому далее для приготовления суспензии использовался растворитель 1.

Для ЗВМ при прочих равных условиях важными показателями качества являются однородность материала, которая должна сохраняться в течение заданного периода времени, время высыхания и адгезионное сцепление. Установление оптимального соотношения компонентов ЗВМ и оценка их совместимости были проведены для трех составов (табл. 4, 5).

Таблица 4

Процентное соотношение компонентного состава ЗВМ

|

Наименование компонентов |

№ состава, содержание компонентов, % |

||

|

1 |

2 |

3 |

|

|

Модифицированное вяжущее: - БНД 90/130 - 100 % - НПС инден-кумарон - 6 % |

45 |

55 |

65 |

|

Растворитель 1 |

55 |

45 |

35 |

Таблица 5

Технологические и эксплуатационные свойства ЗВМ

|

Наименование показателей качества |

Требования ОДМ 218.3.073-2016 |

Фактические результаты, составы |

||

|

1 |

2 |

3 |

||

|

Время высыхания, мин |

не более 180 |

55 |

60 |

95 |

|

Однородность, через 7 сут |

одно |

родно, комки и сгустки отсутствуют |

||

|

Адгезия, балл |

не менее 4 |

3 |

4 |

4 |

Результаты, представленные в таблице 5, показывают, что состав № 1 не соответствует требованиям ОДМ 218.3.073-2016 по адгезионному сцеплению. По этому показателю можно использовать только составы № 2 и 3. При этом по показателю «время высыхания» все исследуемые составы соответствуют требованиям: максимальное значение имеет состав № 3 (95 мин), а минимальное значение – состав № 1 (55 мин). По однородности также все составы соответствуют требованию нормативно-технического документа. В связи с этим выбор состава ЗВМ может осуществляться по обобщенному критерию вида:

3 m

ag un , I t

где I t – показатель «время высыхания» (60 – нормировочный коэффициент); I ag – показатель «Адгезия» (при выполнении требования нормативно-технического документа по адгезии I ag = 1; при невыполнении требования – I ag = 0); I un – показатель «однородность» (при отсутствии сгустков и комков I un = 1; при наличии сгустков и комков – I un = 0).

Значения обобщенного критерия F m для состава № 1 F m = 0, для состава № 2 – F m = 1, а для состава № 3 – F m = 0,86.

Таким образом, по указанным показателям качества оптимальным является состав № 2, содержащий модифицированное битумное вяжущее – 55 %, растворитель 1 – 45 %.

Положительное влияние наноразмерных модификаторов на свойства битумных материалов широко известно [19, 20]. Введение наномодификатора в ЗВМ позволит дополнительно структурировать мальтеновую составляющую модифицированного битумного вяжущего, что будет способствовать увеличению ее когезионной и адгезионной прочности.

На третьем этапе разработки наномодифицированного состава защитно-восстанавлива-ющего материала осуществлялся подбор оптимального содержания наномодификатора – углеродной нанофибры (табл. 6).

Таблица 6

Процентное соотношение компонентного состава и свойства наномодифицированного ЗВМ

|

Наименование |

№ состава |

|||

|

контрольный |

1 |

2 |

3 |

|

|

Содержание компонентов, % |

||||

|

Модифицированное вяжущее: - БНД 90/130 – 100 % - НПС инден-кумарон – 6 % |

55 |

|||

|

Растворитель 1 |

45 |

|||

|

Углеродная нанофибра |

– |

0,001 |

0,01 |

0,1 |

|

Наименование показателей качества |

Фактические результаты |

|||

|

Время высыхания, мин |

60 |

50 |

43 |

42 |

|

Однородность, через 7 сут |

однородно, комки и сгустки отсутствуют |

|||

|

Однородность, через 21 сут |

осадок |

однородно |

||

|

Адгезия, балл |

4 |

5 |

5 |

5 |

Результаты, представленные в таблице 6, показывают, что введение углеродной нанофибры в исследуемом диапазоне позволяет улучшить адгезионное сцепление на 25 % и сокра- тить продолжительность высыхания на 16-30 %.

Для исследования влияния разрабатываемых защитно-восстанавливающих материалов на показатели качества асфальтобетона была подобрана и испытана смесь щебеночно-мастичного асфальтобетона (ЩМА), соответствующая по зерновому составу типу ЩМА-15. Проектирование состава асфальтобетонной смеси проводили в соответствии с требованиями ГОСТ 31015-2002. Для сравнительного анализа результатов разработки ЗВМ производилось сравнение с существующими промышленными аналогами отечественного (Брит-ЗВС) и зарубежного (Суртреат) производства, расход которых соответствовал рекомендуемым от производителя – 1,0 и 0,35 дм3/м2 соответственно. Расход разрабатываемого ЗВМ составил 0,35 дм3/м2.

Выбор оптимального состава ЗВМ осуществлялся по величине обобщенного критерия качества, рассчитываемого по формуле (5):

Fк = Kфм = kR 20 ⋅ kRp ⋅ ktg ⋅ kC ⋅ kW

где kR20 – коэффициент, учитывающий относительное изменение предела прочности при сжатии; kRp – коэффициент, учитывающий относительное изменение трещиностойкости при сжатии; ktg – коэффициент, учитывающий относительное изменение коэффициента внутреннего трения; kC – коэффициент, учитывающий относительное изменение сцепления при сдвиге; kW – коэффициент, учитывающий относительное изменение водостойкости при длительном во- донасыщении.

Оптимальному составу соответствует максимальное значение обобщенного критерия качества. Результаты экспериментальных исследований свойств асфальтобетонных образцов, обработанных ЗВМ с различным содержанием нанофибры, и образцов, обработанных аналогами, представлены в таблице 7.

Таблица 7

Влияние ЗВМ на свойства асфальтобетона

Значения обобщенного критерия качества

|

Наименования показателей |

Значение показателя |

|||||

|

контр. образцы |

образцы, обработанные ЗВМ |

|||||

|

суртреат (США) |

БРИТ-ЗВС (РФ) |

1 |

2 |

3 |

||

|

Предел прочности при сжатии, МПа, при температуре 20 °С |

3,9 |

4,3 |

4,2 |

4,4 |

4,4 |

4,4 |

|

Трещиностойкость, МПа, при температуре 0 °С |

3,1 |

3,9 |

4,4 |

4,2 |

4,5 |

4,7 |

|

Коэффициент внутреннего трения |

0,94 |

0,94 |

0,94 |

0,94 |

0,94 |

0,94 |

|

Сцепление при сдвиге, при температуре 50 °С, МПа |

4,24 |

3,12 |

3,11 |

4,20 |

4,30 |

4,50 |

|

Водостойкость при длительном водонасы-щении |

0,89 |

0,95 |

0,93 |

0,98 |

0,98 |

0,99 |

Результаты расчета обобщенного критерия качества представлены в таблице 8.

Таблица 8

|

Наименования показателей |

Значение показателя |

|||||

|

контр. образцы |

обработанные образцы ЗВМ |

|||||

|

суртреат (США) |

БРИТ-ЗВС (РФ) |

1 |

2 |

3 |

||

|

Предел прочности при сжатии, при температуре 20 °С, МПа |

1,00 |

1,10 |

1,08 |

1,13 |

1,13 |

1,13 |

|

Трещиностойкость, при температуре 0 °С, МПа |

1,00 |

1,23 |

1,39 |

1,33 |

1,43 |

1,49 |

|

Коэффициент внутреннего трения |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

|

Сцепление при сдвиге, при температуре 50 °С, МПа |

1,00 |

0,74 |

0,73 |

0,99 |

1,01 |

1,06 |

|

Водостойкость при длительном водонасы-щении |

1,00 |

1,07 |

1,04 |

1,10 |

1,10 |

1,11 |

|

Обобщенный критерий качества |

1,00 |

1,01 |

1,00 |

1,10 |

1,12 |

1,15 |

Из данных таблицы 8 следует, что введение углеродной нанофибры в количестве 0,001…0,1 % от массы ЗВМ обеспечивает повышение эффективности действия пропиточного состава на свойства асфальтобетона. Наномодифицированный защитно-восстанавливающий материал состава № 3 характеризуется максимальным значением обобщенного критерия качества. При этом его применение позволяет повысить показатели эксплуатационных свойств: предела прочности – на 12,8 %; трещиностойкости – на 49 %; сцепления при сдвиге – на 6,1 % и водостойкости – на 11 %.

Также установлено, что существующие промышленные аналоги ЗВМ российского и зарубежного производства по совокупности показателей не оказали существенного влияния на свойства асфальтобетона, что делает исследования, направленные на разработку эффективных составов ЗВМ, актуальными и перспективными.

Заключение

-

1. Предложен критерий расчета степени модифицирования нефтеполимерными смолами битумного вяжущего с учетом вклада модификатора. Установлено, что оптимальное содержание нефтеполимерной смолы составляет 6 %.

-

2. Установлен растворитель, обеспечивающий диспергирование углеродной нанофибры до размеров диаметра 143 - 184 нм и стабильности суспензии до 7 сут.

-

3. Показана возможность применения одного из побочных продуктов в нефтехимической промышленности – нефтеполимерной смолы – в качестве модификатора в защитно-вос-станавливающих материалах. Это будет способствовать решению проблемы утилизации отходов химического и нефтехимического производства. Однако необходимо отметить, что составы ЗВМ, содержащие указанный модификатор – нефтеполимерную смолу, характеризовались низкой адгезионной способностью. Введение углеродной нанофибры в количестве 0,001…0,1 % от массы защитно-восстанавливающего материала позволяет дополнительно структурировать мальтеновую составляющую модифицированного битумного вяжущего, что способствует усилению модифицирующего эффекта по повышению показателей эксплуатационных свойств асфальтобетона: предела прочности – на 12,8 %; трещиностойкости – на 49 %; сцепления при сдвиге – на 6,1 % и водостойкости – на 11 %.

Список литературы Восстанавливающие и защитные материалы для обработки поверхности дорог

- Zavyalov M.A., Kirillov A.M. Evaluation methods of asphalt pavement service life // Magazine of Civil Engineering. 2017. – Vol. 2 (70). – P. 4256.

- Bhasin A., Izadi A., Bedgaker S. Three-dimensional distribution of the mastic in asphalt composites // Constr. Build. Mater. 2011. – Vol. 25. – P. 4079–4087.

- Coleri E., Harvey J.T., Yang K. et al. A micromechanical approach to investigate asphalt concrete rutting mechanisms // Constr. Build. Mater. 2012. – Vol. 30. – P. 3649.

- Lin J., Hon J., Huang C. et al. Effectiveness of Rejuvenator Seal Materials on Performance of Asphalt Pavement // Construction and Building Materials. 2014. – Vol. 55. – P. 6368.

- Шеховцова С.Ю., Королев Е.В. Обзор современного опыта использования реюниваторов для реверсинга асфальтобетонных покрытий // Региональная архитектура. Строительство. 2018. – № 3 (36). – С. 516.

- Brown E.R., Johnson R.R. Evaluation of rejuvenators for bituminous pavements. AFCEC-TR-76-3. Air Force Civil Engineering Centre // Tyndall Air Force Base. Florida, 1976.

- Estakhri C.K., Agarwal H. Effectiveness of fog seals and rejuvenators for bituminous pavement urfaces. Report TX-91/1156-1F. Texas Transportation Institute. Texas A&M University. Texas, 1991.

- Chiu C., Lee M. Effectiveness of Seal Rejuvenators for Bituminous Pavement Surfaces // Journal of Testing and Evaluation. 2006. – Vol. 34 (5). – P. 390394.

- Lin J., Gue P., Wan L. et al. Laboratory Investigation of Rejuvenator Seal Materials on Performances of Asphalt Mixtures // Construction and Building Materials. 2012. – Vol. 37. – P. 4145.

- Малодушев А.А., Петров А.В. Эмульсионные технологии для ремонта и содержания автомобильных дорог // Дорожная техника. 2008. – С. 4448.

- Меркулов В.В., Ибатов М.К., Измаилова Г.Г. и др. Применение модифицированной коксохимической смолы для обработки асфальтобетонных дорожных покрытий // Современные наукоемкие технологии. 2016. –№ 10 (2). – С. 267270.