Восстановление работоспособности анкера глубокорыхлителя John Deere 512 Ripper

Автор: Стребков Сергей Васильевич, Слободюк Алексей Петрович, Бондарев Андрей Владимирович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 2 (54), 2021 года.

Бесплатный доступ

Проблема вредного воздействия на почву опорного аппарата машинно-тракторных агрегатов и транспортно-технологических комплексов в настоящее время решается рациональным подбором комплекса сельскохозяйственных машин, а также применением комбинированных машин, обеспечивающих выполнение ряда операций за один проход агрегата. В соответствии с современными тенденциями в обработке почвы происходит отказ от оборота пласта почвы, а повышение пористости и снижение плотности почвы, а также разрушение сформированной плужной подошвы производится путем применения глубокорыхлителей различной конструкции. Объединяет глубокорыхители используемый в них рабочий орган - анкер, износостойкость которого определяет ресурс всего орудия. На ресурс анкера влияют не только масса агрегата, высокие статические и динамические нагрузки, но, в большей степени, абразивный износ. Анализ выработавших свой ресурс анкеров показал, что предельное состояние наступает при потере 8,5% веса рабочего органа. Микрометрирование, в свою очередь, позволило получить данные предельного износа по линейным параметрам «носок - пятка» (предельный износ 9,7% по сравнению с новой деталью), «палец - переднее отверстие» (16%). Таким образом, отбраковка детали идет при потере от 10% до 16% от начальных линейных размеров. Лабораторией восстановления изношенных деталей Белгородского государственного аграрного университета на базе многолетних исследований предложена и апробирована технология восстановления анкера глубокорыхлителя путем наплавки лобовой части рабочего органа с установкой термообработанных элементов. Производственные испытания восстановленных анкеров в условиях Белгородской области на базе КФХ «Сукмановка» показали, что разработанная технология восстановления изношенного рабочего органа дает снижение затрат на приобретение новых деталей на 47% при обеспечении 150% ресурса анкера.

Анкер, рабочий орган, износ, наплавка, ресурс, измерение, вес, исследование, долговечность

Короткий адрес: https://sciup.org/140290469

IDR: 140290469 | УДК: 631.312.004.62

Текст краткого сообщения Восстановление работоспособности анкера глубокорыхлителя John Deere 512 Ripper

Введение. Для снижения вредного воздействия на почву опорного аппарата машиннотракторных агрегатов и транспортно-технологических комплексов в настоящее время применяют комбинированные сельскохозяйственные машины, обеспечивающие объединение ряда проводимых операций за один проход агрегата, а также рационально подбирают сельскохозяйственные органы и орудия [1–3].

В соответствии с современными тенденциями в обработке почвы происходит отказ от оборота пласта почвы, а повышение пористости и снижение плотности почвы, а также разрушение сформированной плужной подошвы производится путем применения глубокорыхлителей различной конструкции. Объединяет глубо-рыхители используемый в них рабочий орган – анкер, износостойкость которого определяет ресурс всего орудия. На ресурс анкера оказывает влияние целый ряд факторов, среди которых, помимо конструктивных параметров, масса агрегата, высокие статические и динамические нагрузки и, в решающей степени, абразивный износ [4–10]. Отказ анкера является критическим отказом, т.е. ведет к неработоспособности всей машины, а значит, требует восстановления рабочего состояния.

Существующая система поддержания техники в исправном состоянии сводится к замене вышедших из строя деталей и узлов, поставляемых, как правило, дилером. В результате происходит существенный рост себестоимости производства и, как следствие, рост цены продукции для конечного потребителя и снижение прибыли производителя.

Опыты по реставрации изношенных деталей, в том числе импортной техники, в лаборатории восстановления изношенных деталей показали, что возобновление ресурса деталей возможно путем применения одной или нескольких технологий возврата утраченных объемов материала. В ходе дальнейших исследований было установлено, что в ряде случаев возможно многократное восстановление одной и той же детали [11].

Исследование причин выхода деталей из строя позволило сделать вывод, что основной причиной потери работоспособности анкера глубокорыхлителя является абразивный износ. Материал детали – износостойкий высокопрочный чугун, что влечет определенные технологические трудности процесса восстановления.

Для восполнения утраченных объемов материала на изношенной детали наиболее приемлемы с технологической и экономической точек зрения следующие способы: заливка расплавленным металлом, газопламенная и элек-тродуговая наплавки.

При проведении опытного восстановления способом заливки расплавленным металлом отмечены следующие недостатки: плохая адгезия наплавленного материала к базовой детали, сложность в обеспечении качественного химического состава нанесенного слоя, потребность в специальном оборудовании для его реализации. Газопламенная и электродуговая наплавки более технологичны, однако несут риски возникновения трещин на наплавленном элементе при его охлаждении, что может привести к появлению концентраторов напряжений и отслоению наплавленного материала.

Материалы и методы исследований. Анкер глубокорыхлителя является сменной частью составного рабочего органа комбинированного дискового рыхлителя Ripper 512, где он закреплен на стойке и предназначен для осуществления рыхления почвы на глубинах до 60 см.

Исследования причин выхода анкера из строя (таблица 1) показали, что наиболее вероятной причиной является износ рабочей кромки.

Таблица 1 – Причины отказа анкера глубокорыхлителя

|

№ п/п |

Наименование |

Коэффициент повторяемости от общего количества ремонтопригодных деталей |

|

1 |

Износ режущей кромки |

0,98 |

|

2 |

Сколы и трещины |

0,05 |

|

3 |

Увеличение диаметра крепежных отверстий |

0,004 |

Анализ условий функционирования рабочего органа показал, что анкер работает в абразивной среде, а на его рабочих поверхностях действуют высокие контактные напряжения. При этом рассматриваемая деталь является расходным элементом с установленным сроком службы, срок эксплуатации которой гораздо ниже, чем срок службы стойки или прицепной машины в целом. Также следует отметить, что производителем конструктивно не предусмотрены меры по увеличению ресурса анкера, кроме применения износостойкого материала.

Измерения линейных показателей проводились штангенциркулем ШЦ-I–250–0,05 ГОСТ 166-89 с погрешностью измерения не более 0,05 мм и использовались весы лабораторные САРТОГОСМ ВЛТ510-П.

Лаборатория восстановления изношенных деталей ФГБОУ ВО Белгородского ГАУ предложила технологию восстановления утраченной массы анкера до номинальных размеров посредством фронтальной облицовки с применением высокопрочных термообработанных элементов. Способ состоит из послойной элек-тродуговой наплавки с установкой термоупрочненных высокоуглеродистых деталей, что позволит снизить либо исключить последствия отжига, выражающиеся в появлении трещин.

Наплавку осуществляли в среде защитных газов (углекислый газ) сварочным полуавтоматом самофлюсующейся проволокой НП-30Х10Г10Т, диаметр 1,2 мм. Упрочняющий элемент выполнялся из полосы пружинной стали, имеющей после термообработки твердость HRC 50…55 ед. Наплавка велась методом «отжига валков», что позволило не только исключить «отбеливание» чугуна, но и избежать появление трещин.

Для повышения износостойкости по окончании формирования основной массы утраченного материала производили наплавку электродами марки Т590.

С целью повышения эффективности технологического процесса наплавки были определены рабочие параметры технологического процесса. Для этого, кроме вышеобозначенных приборов, применялся пирометр С-550.1 с диапазоном измерения 400–1600 °С.

Долговечность нанесенного покрытия проверяли в ходе испытаний на машине трения СМТ-1 методом сравнения двух образцов. Для этого изготавливались ролики из материала, идентичного материалу анкера, затем на них наносился слой материала наплавкой. Параметры испытания на долговечность устанавли- вали следующие: частота вращения – 500 мин-1, нагрузка – 1 000 Н, длительность эксперимента – 60 минут. Абразивная среда – водная суспензия кварцевого песка.

Результаты экспериментов обрабатывали с применением методов статистического анализа показателей надежности и стандартного пакета прикладных программ Excel.

Результаты исследований и их обсуждение. Анализ предельного состояния анкеров показал, что оно наступает при изменении веса на 0,9 кг либо 8,5% от веса нового анкера (таблица 2, рисунок 1).

Результатами микрометрирования предельно изношенных деталей установлено, что изменение параметра «носок – пятка» достигло предела в среднем при уменьшении линейного размера на 34,2 мм или 9,7%, а параметр «отверстие – носок» достиг предела в среднем при износе 65,8 мм или 16% от размеров нового анкера. Поэтому очевидным фактом является наличие 84–90% неиспользованного остаточного ресурса анкера. Среднее квадратичное отклонение составило не более 10 г по весовому износу и 1–3 мм по линейному износу.

Основным технологическим параметром наплавки является сила тока. Экспериментальные исследования показали, что в диапазоне 90–120 А, рекомендованном производителем наплавочного материала, оптимальным является ток 110 А. В этом случае перегрев и дефекты при наплавке (непровар) минимальны (таблица 3). Выбор силы тока производился, исходя из температуры нагрева и выхода наплавочного материала (масса проволоки до наплавки / масса наплавленного металла на детали × 100% = потеря материала в %).

Таблица 2 – Линейно-весовые показатели анкеров глубокорыхлителя

|

№ анкера |

Расстояние от крепежного отверстия до края анкера, мм |

Масса анкера, кг |

|

0 (контроль) |

350 |

10,6 |

|

1 |

323 |

9,6 |

|

2 |

322 |

9,6 |

|

3 |

321 |

9,5 |

|

4 |

326 |

9,6 |

|

5 |

324 |

9,6 |

|

6 |

322 |

9,5 |

|

7 |

317 |

9,4 |

Таблица 3 – Оптимальное значение силы тока при наплавке

|

Сила тока, А |

Температура нагрева детали, ºС |

Потери материала, % |

|

90 |

852 |

8 |

|

95 |

910 |

6 |

|

100 |

960 |

3 |

|

105 |

1010 |

2 |

|

110 |

1012 |

1 |

|

115 |

1108 |

4 |

|

120 |

1218 |

6 |

Рисунок 1 – Вид нового и изношенного анкера

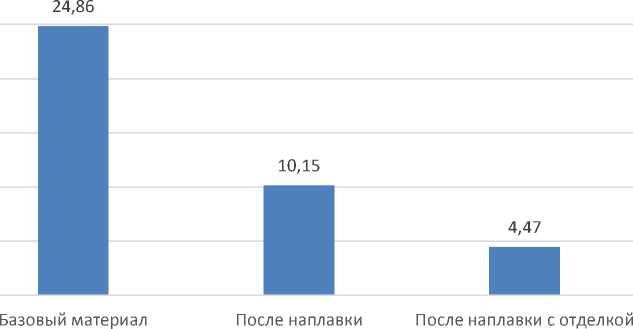

Исследования изменения сопротивления поверхности абразивному износу показали (рисунок 2), что отделка фронтальной части термоупрочненным (высокоуглеродистым) элементом увеличивает износостойкость по сравнению с деталью в состоянии поставки в 2,4 раза, а при применении дополнительного покрытия износостойким электродным материалом Т590 – в 5,6 раза.

Вес, г

Рисунок 2 – Возможность повышения прочности при восстановлении

Восстановленные анкеры по всем геометрическим параметрам соответствовали номинальным размерам новой детали (рисунок 3).

После восстановления и упрочнения наблюдались изменения характера процесса износа (рисунок 4).

Уменьшается износ лицевой части, при этом обеспечивается реализация эффекта «самозатачивания». Это приводит к снижению удельного сопротивления рабочего органа и повышению топливной экономичности операции обработки почвы.

При отработке технологического процесса проверялась возможность многократного восстановления анкера. Разница между технологическим процессом второго и третьего восста- новления заключается в количестве нанесенного наплавочного материала. При третьей реставрации расход увеличивается на 3–5% (рисунок 5).

Было установлено, что режущая поверхность анкера после третьей реставрации изнашивается в 1,15 раза медленнее, чем анкер после второй реставрации (рисунок 6). Это связано с металлургическими процессами при многократной наплавке.

Рисунок 3 – Анкер после первой реставрации и полный комплект анкеров

Рисунок 4 – Изменение характера износа анкера

Рисунок 5 – Вид анкера после второй и третьей реставрации

Рисунок 6 – Вид изношенных анкеров после второй и третьей реставрации

Исследованиями установлено, что возможность восстановления теряется, когда износ по весу превышает 32% от веса нового анкера. Это связано не с износом передней поверхности резания и крошения, а с потерей массы бо- ковых поверхностей анкера и его «крыльев». На рисунке 7 видны остатки ранее отреставрированной и укрепленной поверхности. В этом случае полностью нарушается процесс рыхления.

Рисунок 7 – Сильно изношенный анкер, который невозможно восстановить

Опытная эксплуатация восстановленных рабочих органов в условиях КФХ «Сукмановка» на суглинках и супесчаных почвах в Белгородской области показала увеличение ресурса с 600 га до 900 га при глубине обработки 25–30 см.

Выводы. Анализом изношенных рабочих органов установлено неполное использование ресурса анкера глубокорыхлителя при его замене согласно рекомендациям производителя. Наличие остаточного ресурса детали по массе позволяет многократно восстанавливать её эксплуатационное состояние. Предлагаемая технология восстановления анкера фронтальной наплавкой с применением термообработанных элементов и последующим нанесением износостойкого покрытия Т590 восстанавливает рабочий орган до номинальных размеров и полностью возвращает деталь в рабочее состояние. При использовании наплавочной проволоки НП-30Х10Г10Т диаметром 1,2 мм наплавку следует проводить на токе 110 А. Потенциально ресурс может быть увеличен в 2,44–5,50 раза. В реальных условиях эксплуатации он увеличился в 1,5 раза. Использование разработанной технологии восстановления удешевляет анкеры при первом восстановлении на 47% по сравнению с новыми и увеличивает их ресурс на 50–

54%. Третье и последующее обновление ресурса дает сверхприбыль за счет полной амортизации анкеров.

Список литературы Восстановление работоспособности анкера глубокорыхлителя John Deere 512 Ripper

- Скурятин, Н.Ф. Повышение эффективности применения минеральных удобрений под пропашные культуры (на примере сахарной свеклы) / Н.Ф. Скурятин, А.В. Сахнов. - Москва; Белгород: ОАО «Центральный коллектор библиотек «БИБКОМ», 2015. - 137 с.

- Романченко, М.И. Моделирование силовых параметров гусеничного движителя трактора / М.И. Романченко // Тракторы и сельхозмашины. - 2016. - № 11. -С. 30-34.

- Способы повышения эффективности использования тракторных транспортно-технологических агрегатов / Н.Ф. Скурятин, В.И. Оробинский, А.В. Ворохобин, Е.В. Соловьев, С.В. Соловьев, Б.С. Зданович // Вестник Воронежского государственного аграрного университета. - 2018. - № 3 (58) - С. 78-90. - DOI: 10.17238/issn2071-2243.2018.3.78.

- Improvement of operability of double-disc coulters of grain seeders with UHMWPE coating on soils of various moisture / Ramil Iskenderov, Anatoly Lebedev, Pavel Lebe-dev, Anton Zaharin // 19th International Scientific Conference Engineering for Rural Development Proceedings, May 20-22, 2020. - Vol. 19. - Р. 22-27. D0I:10.22616/ERDev.2020. 19.TF008.

- Studies in coatings for working bodies of deep-rippers recovered by plasma surfacing / Vladimir Shakhov, Semjons Ivanovs, Pavel Uchkin, Yuriy Ushakov // 18th International Scientific Conference Engineering for Rural Development Proceedings, May 22-24, 2020. - Vol. 18. - Р. 4449. DOI: 10.22616/ERDev2019.18.N031.

- Foleg, A. Abrasive wear of cultivation equipment by soil / А. Foleg // Soil and Water. - 1984. - Vol. 12. - № 2.

- Galat, U.N. Failure Investigation & Analysis of Agricultural 9 Tyne Cultivator Used In Various Soil Condition / U.N. Galat, A.N. Ingale // International Journal on Recent and Innovation Trends in Computing and Communication. - 2016. - Vol. 4. - Issue 1. - Р. 173-179.

- Filip, N. Some aspects regarding the precision farming concept used in the harvesting process / N. Filip, SimuI., D. Airinei // Actual tasks on agricultural engineering. -2009. - Vol. 37. - Opatija, Croatia. - Р. 213-222.

- Шарая, О.А. Инженерия поверхности упрочненных деталей: монография / О.А. Шарая, А.Г. Пастухов, И.Н. Кравченко. - М.: ИНФРА-М, 2020. - 124 с. - (Научная мысль). - URL: https://znanium.com/catalog/product/ 1031713 (дата обращения: 30.09.2020). - Режим доступа: по подписке.

- Zhang, J. Wear and draft of cultivators weeps with hardened edges / J. Zhang, R.L. Kushwaha // Canadian Agricultural Engineering. - 2004. - № 37 (1). - Р. 41-47.

- Strebkov, Sergey. Economic assessment of the recovery of aluminum radiator by gas-dynamic spraying / Sergey Strebkov, Andrey Bondarev, Alexey Slobodyuk // 18th International Scientific Conference Engineering for Rural Development Proceedings, May 22-24, 2019. - Vol. 18. -Р. 1772-1779. D0I:10.22616/ERDev2019.18.N178.