Восстановление работоспособности деталей и соединений

Автор: Гвоздев А.А.

Журнал: Фермер. Черноземье @vfermer-chernozemye

Рубрика: Техника

Статья в выпуске: 6 (6), 2017 года.

Бесплатный доступ

В статье представлены результаты исследований по применению полимерных материалов и композиций на их основе для восстановления работоспособности деталей и соединений сельскохозяйственной техники и автотранспорта, даны технологические рекомендации и примеры практического использования доступных ремонтных материалов.

Короткий адрес: https://sciup.org/170177889

IDR: 170177889 | УДК: 621.8.004.67

Текст научной статьи Восстановление работоспособности деталей и соединений

Одним из важных шагов в направлении повышения эффективности использования материальных и трудовых ресурсов является более широкое применение полимерных материалов и композиций на их основе в машиностроении, сельском хозяйстве и связанных с ним отраслях агропромышленного комплекса. Обладая ценными физико-механическими свойствами, полимерные материалы позволяют (по данным ГНУ ГОСНИТИ) снизить трудоемкость ремонта и технического обслуживания на 20...30 %, себестоимость работ – на 15...20 % и сократить при этом расход металлов на 40...50 %.

Развитие отечественной химической промышленности способствовало созданию и серийному производству ряда полимерных композиций с разнообразными свойствами, к числу которых относятся составы ХМС – холодная молекулярная сварка. В их составе – эпоксидиановые или эпоксифурановые смолы, минеральные и металлические наполнители, отвердители аминного типа и модифицирующие (пластифицирующие, стабилизирующие и др.) добавки. Составы ХМС имеют хорошую адгезию с поверхностью черных, цветных металлов и неметаллических материалов, масло-, бензо-, кислото- и водостойки, рабочая температура (длительно) до +150 ˚С , кратковременно – до +200 ˚С. В своем применении они не требуют

Рисунок 1. Зависимость нагрузки разрушения образцов от продолжительности отверждения полимерной композиции при различных температурах.

сложного технологического оборудования, высокой квалификации исполнителей, как в условиях специализированных ремонтных предприятий, так и в мастерских общего назначения хозяйств, а также непосредственно в поле или на трассе.

В этой связи в мастерских хозяйств следует развивать и популяризировать среди работников инженерной службы, слесарей, водителей, трактористов доступную технологию ремонта, которая позволяет снизить затраты труда, а главное затраты времени при ремонте радиаторов ДВС, поддонов, топливных баков, блок-картеров, трубопроводов, крышек, колпаков и др.

В рекомендациях ряда производителей ХМС нормируется время для полного набора прочности полимерных композиций при 20…30 ˚С – около 24 часов (в напряженные периоды весенне-летних работ это слишком «долго» по мнению эксплуатационников) и предполагается также,

Рисунок 2. Примеры контроля температуры дистанционным пирометром при тепловой обработке полимерных составов на деталях (картеры, валы, полуоси), не входящих по габаритным размерам в сушильные шкафы.

Рисунок 3. Практические примеры восстановления работоспособности деталей:

-

а, в – до ремонта; б, г – после ремонта поддона двигателя и крышки регулятора ТНВД.

• ■ eer аят ?™w™ ■ » * ■ ■ ^ ■■■■ ^ ■ ^^

что повышение температуры окружающей среды приводит к сокращению времени отверждения (этим фактом следует воспользоваться).

С этой целью в лабораториях кафедры «Технический сервис и механика» Ивановской ГСХА имени Д.К.Беляева были проведены эксперименты по повышению оперативности в устранении отказов деталей с одновременным увеличением прочности восстановленных соединений методом холодной молекулярной сварки и других клеевых композиций. Ряд экспериментов был проведен с применением препарата «ПОЛИРЕМ» (ТУ 225261-011-2001) серийного производства, предназначенного для заделки трещин и герметизации швов.

Результаты экспериментов позволили установить зависимость прочности шва от внешней температуры и продолжительности термообработки (рисунок 1) на примере образцов из стали 10 размером 20х10х3 мм, зачищенных от окалины, коррозии, обезжиренных ацетоном. Стальные пластины, соединенные внахлест через полимерный слой, подвергали термообработке и последующему разрушению с двукратной повторностью опытов.

В результате проведенных исследований рекомендуем в обязательном порядке использовать термообработку составов серии ХМС, в частности, «Реком», «Полирем», «Эпоксилин» при устранении дефектов, позволяющую при восстановлении работоспособности изделий:

-

а) ускорить процесс приобретения максимальной прочности уже на рубеже 60…70 минут вместо 24 часов;

-

б) свести к минимуму убытки от простоев энергонасы-

- щенной техники в напряженные периоды эксплуатации.

Как в лабораторных, так и в производственных условиях термообработку составов ХМС, нанесенных на небольшие детали, следует выполнять в термических (сушильных) шкафах, укомплектованных ртутным термометром или электронным блоком для термостатирования. Для крупногабаритных изделий, либо деталей без снятия их с машины термообработку рекомендуем проводить любым инфракрасным источником тепла мощностью 300...500 Вт на расстоянии 100...150 мм от поверхности с контролем температуры дистанционным пирометром (рисунок 2).

Сотрудники кафедры в ряде хозяйств и автопредприятий апробировали рекомендуемые режимы восстановления - за 14...16 месяцев оценили уровень надежности соединений как достаточный и устраивающий эксплуатационников (рисунок 3). Продолжаем обучать и консультировать персонал ремонтных мастерских в направлении более широкого применения полимерных композиций.

Также в данной экспериментальной работе поставлена задача - исследовать влияние количества пластификатора на прочностные свойства клеевого соединения, эксплуатирующегося в условиях знакопеременных и вибрационных нагрузок.

Необходимость продиктована тем, что ряд деталей сельскохозяйственных машин, комбайнов и другой техники на сегодняшний день изготавливаются из полимерных материалов и в процессе эксплуатации у них, как и у металлических изделий, могут возникать трещины, пробоины,

Рисунок 4. Пример детали из полимерного материала.

Рисунок 5. Зависимость разрушающей нагрузки от процентного содержания пластификатора в полимерной композиции. !!►

Реклама в журнале: +7-905-395-28-88

Рисунок 6. Схемы вариантов подготовки металлической поверхности клеевого соединения (позиции – по тексту).

выкрашивание и др. Одним из примеров может служить конический распределитель потока семян пневматической сеялки точного высева, изготовленный из угленаполненного полиамида (рисунок 4). В процессе эксплуатации эта деталь воспринимает значительные вибрационные нагрузки, в результате чего на внутренней цилиндрической образующей крепления к корпусу возникают многочисленные трещины, нарушающие герметичность соединения при движении воздушного потока с семенами.

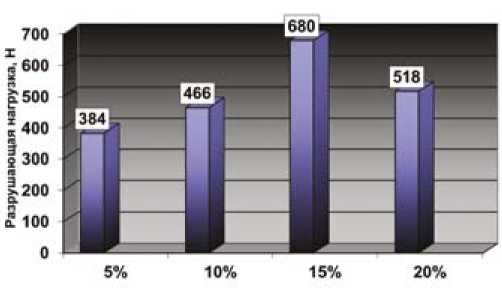

В состав композиции вошли (масс.ч.): смола ЭД-22 -100; наполнители крошка капроновая - 6; стеклоткань – 15; наноразмерный графит – 3; пластификатор дибутилфталат; отвердитель УП-0633М – 20. Количество пластификатора изменяли в диапазоне от 5 до 20 % (масс.ч. с шагом 5 %). Общеизвестно, что задача и назначение пластификатора – удлинить как межмолекулярные связи, так и расстояния между центрами кристаллизации при отверждении реактопласта, тем самым, позволяя полимерной прослойке после отверждения лучше воспринимать знакопеременные нагрузки и возможные деформации в процессе эксплуатации. В ходе эксперимента выдерживался стабильный состав полимерной композиции, температурные условия отверждения (85…90 ˚С) и время полимеризации (2 ч).

Перед проверкой на отрыв с двукратной повторностью экспериментов склеенные пластинки исследуемых материалов было решено подвергнуть ускоренным вибрационным испытаниям при частоте ультразвуковых колеба- ний 35000 Гц в течение одного часа, имитируя тем самым в ускоренном режиме эксплуатационные нагрузки.

Результаты прочностных испытаний опытных образцов представлены на рисунке 5.

Стремление к увеличению пластичных свойств полимерной прослойки для восприятия вибрационных нагрузок за счет роста доли пластификатора (до 20 %) привело к снижению прочности всего соединения. В ходе проведенных экспериментов установлено - оптимальным содержанием пластификатора является 15 %, что и рекомендуется для применения в производственных условиях. Восстановленный по предложенной технологии конический распределитель потока семян сеялки вот уже три года находится в эксплуатации в работоспособном состоянии.

Далее. Одной из технологических трудностей, сдерживающей широкое внедрение полимерных материалов в ремонтное производство, является невысокая прочность сцепления (адгезия) полимера с основой детали. В этой связи в проводимой научно-производственной работе поставлена задача - исследовать влияние качества подготовки металлической поверхности на прочность сцепления клеевого соединения.

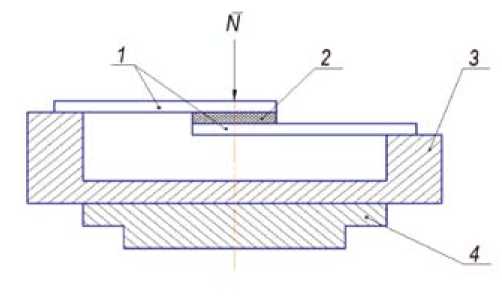

Эксперименты были проведены с применением эпоксидной смолы ЭД-22 (ТУ 225261-011-2001) серийного производства, предназначенной для заделки трещин и герметизации швов. В состав композиции вошли (масс.ч.): смола ЭД-22 - 100; наполнители окись железа - 10; нано-размерный графит – 5; пластификатор дибутилфталат - 8;

Рисунок 7 Схема нагружения образцов при разрушении: 1- образцы; 2- полимерная прослойка; 3- проставка; 4-опора испытательной машины.

Рисунок 8. Зависимость разрушающей нагрузки от варианта подготовки металлической поверхности.

Рисунок 9. Практические примеры устранения негерметичности тракторного гидрораспределителя (слева) и проставки (справа) грузового автомобиля «SCANIA» по предложенной технологии.

СПЕЦИАЛИЗИРОВАННАЯ РЕМОНТНАЯ

ОРГАНИЗАЦИЯ РЕАЛИЗУЕТ

КАПИТАЛЬНО ВОССТАНОВЛЕННЫЕ

ТРАКТОРЫ К–700

отвердитель УП-0633М – 20. В качестве отвердителя применяем УП-0633М – среднеактивный аминный, относительно новый для ремонтного производства и менее токсичный, чем общепринятый полиэтиленполиамин.

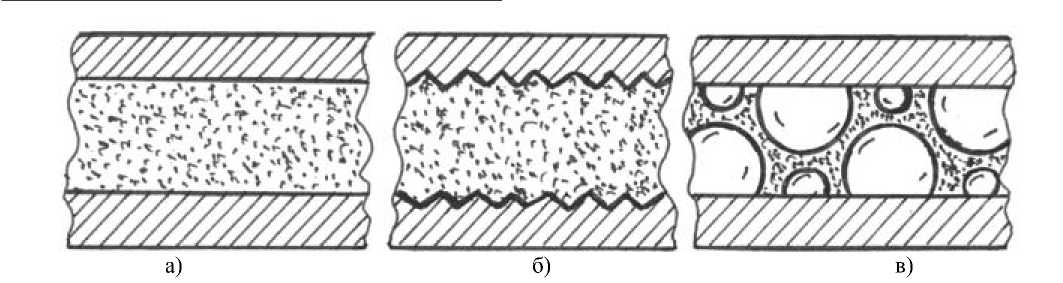

Результаты экспериментов позволили установить зависимость прочности шва от варианта подготовки металлической поверхности перед склеиванием на примере образцов из стали У8 размером 50х20х3 мм, зачищенных от окалины, коррозии, обезжиренных ацетоном.

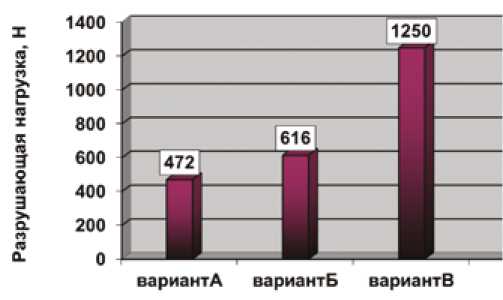

На этапе предварительной подготовки металлических поверхностей использовались следующие способы (рисунок 6): вариант (а) - чистовое шлифование мелкой наждачной бумагой; вариант (б) - грубое шлифование (зачистка) абразивным кругом и третий вариант (в), существенно увеличивающий площадь контакта «металл-полимер» за счет придания оптимальной шероховатости контактирующим металлическим поверхностям (заявка на патент, регистрационный номер №2016121252). Для обезжиривания подготовленных поверхностей во всех вариантах применялся ацетон технический. В ходе эксперимента выдерживался стабильный состав полимерной композиции, рекомендуемые выше температурные условия отверждения (85…90 ˚С) и время полимеризации (2 ч).

Стальные пластины, соединенные внахлест через полимерный слой, подвергали термообработке и последующему разрушению (рисунок 7).

В ходе обработки результатов экспериментов получена зависимость прочности соединений от способа подготовки металлической поверхности (рисунок 8):

В результате увеличения площади контакта полимерной композиции с подготовленной по варианту (В) металлической поверхностью удалось увеличить нагрузку разрушения клеевого шва в 2,65 раза в сравнении с тонким шлифованием и в 2,03 раза в сравнении с традиционным, часто применяемым, грубым шлифованием. В условиях производства следует рекомендовать подготовку металлических поверхностей клеевых соединений по третьему варианту, как наиболее прочному.