Восстановление распределителей аксиально-поршневых насосов (гидромоторов) сельскохозяйственной техники (комбайнов) азотированием

Автор: Агафонов С.В., Сизов И.Г.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 2 (25), 2009 года.

Бесплатный доступ

В статье приведены результаты исследований по восстановлению деталей сельскохозяйственной техники (распределителей аксиально-поршневых насосов) методом азотирования в электростатическом поле. После проведения математического планирования и серии опытов установлены оптимальные параметры процесса. Исследованы структура и свойства азотированных слоев.

Восстановление, азотирование, микротвердость, износостойкость

Короткий адрес: https://sciup.org/142142099

IDR: 142142099 | УДК: 621.785.532

Текст научной статьи Восстановление распределителей аксиально-поршневых насосов (гидромоторов) сельскохозяйственной техники (комбайнов) азотированием

Сельскохозяйственные предприятия страны в настоящее время работают в сложных условиях рыночных отношений. Качество выпускаемой продукции и рентабельность производства определяют конкурентоспособность предприятий и возможность их дальнейшего развития. Одним из основных путей повышения рентабельности производства продукции является снижение затрат на поддержание сельскохозяйственной техники и оборудования перерабатывающих предприятий в работоспособном состоянии [1].

В агропромышленном комплексе России за последние 15 лет парк тракторов, зерноуборочных комбайнов, других основных видов сельскохозяйственной техники сократился более чем на половину. Большая часть (75 - 80%) сельскохозяйственной техники выработала свой амортизационный срок, около 80% машин и оборудования животноводческих ферм физически и морально устарели, примерно 50% технологического оборудования перерабатывающих предприятий используется свыше 20 лет [2].

Снижение численности парка привело к повышению интенсивности его использования. Выработка на каждый трактор в зерновом комплексе увеличилась от 180 до 245 га, на один комбайн - от 290 до 370 т [3]. Сохраняется тенденция старения парка, возрастает срок эксплуатации машин и оборудования до списания, что требует повышенных затрат на поддержание их в работоспособном состоянии. Академик РАСХН В.И. Черноиванов отмечает, что одной из приоритетных задач в развитии системы технического сервиса является развитие восстановления изношенных деталей, как альтернативы расходу новых на обслуживание стареющего парка машин. Это позволит снизить затраты на поддержание техники в работоспособном состоянии [4].

Экономическая целесообразность восстановления деталей обусловлена прежде всего возможностью повторного и неоднократного использования 65-75 % изношенных деталей. Себестоимость восстановления деталей, как правило, не превышает 15-30 % стоимости новых, а расход материалов в 15-20 раз ниже, чем на их изготовление [5].

Опыт передовых предприятий показывает, что восстановление изношенных деталей современными прогрессивными технологиями позволяет значительно сократить простой ма- шин и оборудования, увеличить межремонтный срок службы, уменьшить расход запасных частей [1].

Сельскохозяйственное производство оснащено машинами и оборудованием, отличающимися большим разнообразием по назначению и конструктивному исполнению. Номенклатура деталей насчитывает тысячи наименований, существенно отличающихся по назначению, конструкции, применяемым материалам, условиям эксплуатации, методам восстановления и упрочнения.

В связи с этим является актуальной задача восстановления деталей на основе разработки новых прогрессивных технологических процессов. Развитие ремонтного производства требует улучшения качества восстанавливаемых деталей, так как в настоящее время эксплуатационная надёжность деталей остаётся низкой. Ресурс деталей после восстановления составляет в среднем не более 60-80 % ресурса новых деталей [5].

При решении проблемы повышения надёжности и долговечности деталей машин и механизмов важнейшая роль принадлежит методам поверхностного упрочнения, среди которых наиболее эффективным является химико-термическая обработка. Одним из способов химикотермической обработки является азотирование, применяемое для самых разнообразных деталей, изготавливаемых из железоуглеродистых сплавов. Этот достаточно хорошо известный технологический процесс уже сравнительно давно нашел своё применение в производстве.

Азотирование широко применяется в различных отраслях промышленности и остаётся одним из перспективных процессов. Широкому внедрению азотирования в машиностроении и машиноремонтном производстве способствует сочетание хороших свойств азотированного слоя:

-

• высокая твёрдость и износостойкость при работе в различных условиях и сохранение достаточно высокой твёрдости при длительных нагревах до 500 - 600 °С;

-

• создание в поверхностном слое высоких сжимающих напряжений, повышающих сопротивление усталости и невосприимчивость к поверхностным дефектам;

-

• низкая склонность к задиранию;

-

• хорошая шлифуемость и полируемость;

-

• повышенная коррозионная стойкость.

Другие виды химико-термической обработки, например, цементация, нитроцементация, закалка ТВЧ, не могут обеспечить длительного сопротивления истиранию при температурах выше 200 °С.

Более широкому применению азотирования в машиностроении и ремонтном производстве препятствует чрезмерная длительность технологического цикла. Так, чтобы получить азотированный слой глубиной 0,3 - 0,5 мм, требуется выдержка в печи при 540 °С до 48 часов.

Предметом исследования являлись детали машин сельского хозяйства на примере распределителей гидромашин аксиально-поршневых насосов (гидромоторов).

Гидромашины: насосы и гидромоторы аксиально-поршневые регулируемые и нерегулируемые, а также насосные и моторные агрегаты и гидроаппаратура используются в объемных гидроприводах машин и предназначены для работы в открытых и закрытых системах.

В рассматриваемом случае гидромашины используются в гидрофицированных системах современной сельскохозяйственной техники, в нашем случае - комбайнов Енисей 950, Енисей 954, Дон 1500Б, Вектор и других.

Гарантия завода-изготовителя на новую гидромашину 12 месяцев со дня ввода в эксплуатацию при наработке, не превышающей 1000 часов работы.

Ресурс изделия до первого капитального ремонта составляет 3500 часов при номинальных режимах, т.е. при рабочем давлении 20 МПа.

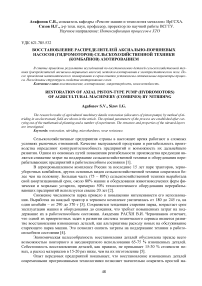

Основной нагруженный узел гидромашины качающий узел (рис. 1) который выходит из строя по истечении ресурса.

Рис. 1. Качающий узел унифицированный: 1 – вал; 2 – запорное кольцо; 3, 9, 18 – втулки; 4 – пластина; 5 – центральный шип; 6 – тарельчатые пружины; 7- блок цилиндров;

8 – распределительный диск; 10 – штифт; 11 – шатун; 12 – поршень;

13 – шарикоподшипники радиально-упорные; 14 - шарикоподшипник радиальный;

15 – пружинные кольца; 16 – передняя крышка; 17 – манжетное уплотнение

Основными параметрами азотирования являются температура и время. В нашей работе стояла задача сократить время азотирования с 40 часов (в течение 40 часов формируется диффузионный слой толщиной до 0,4 мм) не ухудшая технических характеристик деталей. Для этого была использована модернизированная установка для азотирования в электростатическом поле (ЭП).

На рисунке 2 изображены различные типы распределителей качающих узлов гидромашин, на которых было применено восстановление рабочей поверхности азотированием в ЭП.

Рис. 2. Распределители насосов и гидромоторов различных типов: 310, 313, 303, 224

После проведения математического планирования и серии опытов было установлено, что при обработке изучаемой группы изделий, изготовленных из конструкционной стали 38Х2МЮА, оптимальными параметрами процесса являются:

-

• степень диссоциации аммиака – 25%;

-

• температура процесса – 550 °С;

-

• длительность процесса – 25 ч;

-

• напряжение на электродах – 1800V;

-

• знак потенциала на обрабатываемых деталях – «минус».

Для сравнительной оценки механических и эксплуатационных свойств стали азотированной в ЭП, т.е. по предлагаемому варианту и стандартному, проводилось исследования:

-

• микроструктуры;

-

• фазового состава;

-

• на износостойкость на машине трения МИ-1М при нагрузке 2500Н.

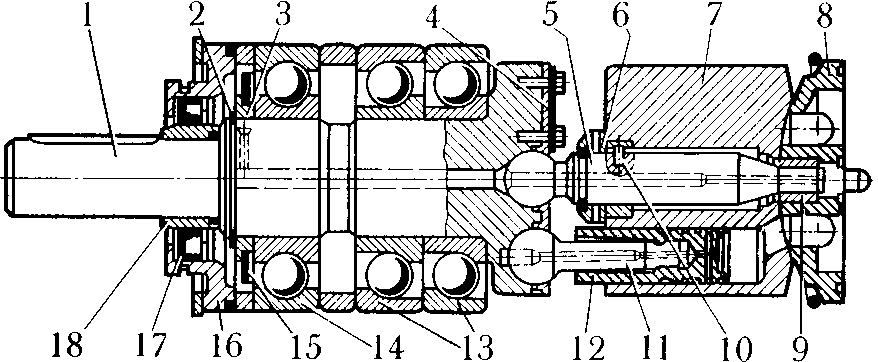

Микроструктура металла – сорбит. Азотированный слой отличается более высокой травимостью по сравнению с сердцевиной. На рисунках 3 и 4 показана микроструктура азотированного слоя.

Слой с повышенной травимостью состоит из эвтектоида α + γ´ (по данным рентгеноструктурного анализа) и мелкодисперсных нитридов легирующих элементов.

а х100 б х200

Рис. 3. Микроструктура азотированного слоя, полученного в электростатическом поле (25 часов)

в х100

Рис. 4. Микроструктура азотированного слоя, полученного по обычной (классической) технологии (40 часов)

г х200

Толщина азотированного слоя , измеренная с помощью металлографического микроскопа NEOPHOT–32, составляет: на рисунке 3 образец, обработанный по предлагаемой технологии, – 0,32-0,40 мм; на рисунке 4 образец, обработанный по обычной (классической) технологии, – 0,28-0,40 мм.

Исследование фазового состава азотированного слоя по глубине проводилось на автоматическом многоцелевом рентгеновском дифрактометре D8 ADVANCE BRUKER (Германия) на фильтрованном Cu Kα излучении.

По полученным рентгенограммам с помощью программного обеспечения «Eva» и базы данных по структуре веществ PDF-2 было установлено, что фазовый состав материала поверхности представленных образцов азотированных в электростатическом поле и по обычной (классической) технологии включает фазы Fe 3 N и Fe 4 N.

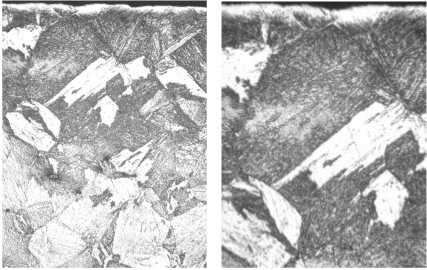

При исследовании на износостойкость критерием служила потеря веса образцов.

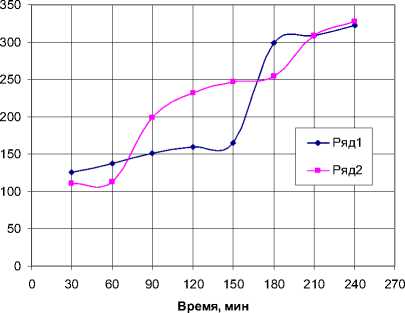

В качестве смазывающей жидкости применялось масло для гидрообъемных передач МГЕ - 46В ТУ 38-001347-84 (ГОСТ 20799-88). Время испытания четыре часа (определено опытным путем). Повторность опытов была принята трехкратная. На рисунках 5 и 6 показан износ образцов.

Рис. 5 .Износ образцов (сегмент, сталь 38Х2МЮА): 1 – предлагаемая обработка; 2 – стандартная обработка

Рис. 6. Износ образцов (ролик, бронза БрО12): 1 – предлагаемая обработка;

2 – стандартная обработка

ВЫВОДЫ:

-

1. Фазовый состав азотированного слоя, полученного по разработанным режимам, идентичен фазовому составу слоя после стандартного азотирования.

-

2. При уменьшении времени азотирования по предлагаемому способу, по сравнению со стандартным способом, с 40 до 25 часов износостойкость образцов не изменяется.