Восстановление тарелки гидромотора электроискровой обработкой

Автор: Кузнецов Иван Сергеевич, Прокошина Татьяна Сергеевна

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Технический сервис в АПК и промышленности

Статья в выпуске: 1 (18), 2018 года.

Бесплатный доступ

В статье описана технология восстановления тарелки гидромотора толстостенным многослойным электроискровым покрытием. В процессе предварительных исследований на изношенные участки рабочей поверхности тарелки наносилось толстостенное восстанавливающее покрытие электродом из инструментальной стали У9 с последующим оплавлением неплавящимся электродом WL-15 диаметром 2,4 мм. Электроискровая обработка корпуса производилась на установке марки БИГ-4. Исследования износной информации показали, что максимальные значения глубины раковин рабочей поверхности находятся в пределах от 1,0 до 1,12 мм. Рабочая поверхность имеет максимальный линейный износ 80 мкм. Износ опоры составляет 100 мкм. Бобышки экспериментального образца износа не имели. Основываясь на исследованиях износной информации предложена, технология восстановления, включающая в себя следующие операции: очистку, дефектацию, подготовку поверхности под нанесение толстенного электроискрового покрытия; электроискровую обработку, шлифование. При восстановлении тарелки электроискровое покрытие наносилось в несколько проходов. Количество проходов определялось величиной износа. Первым проходом наносилось покрытие электродом диаметром 3,5 мм. Вторым проходом наносилось покрытие электродом диаметром 1,5 мм. Третьим проходом производилось оплавление. Количество проходов определялось режимами нанесения и припуском на последующую механическую обработку.

Гидромотор, тарелка, износ, электроискровая обработка, электроискровое покрытие

Короткий адрес: https://sciup.org/14770240

IDR: 14770240 | УДК: 621.225:621.9.048.4.004.67

Текст научной статьи Восстановление тарелки гидромотора электроискровой обработкой

Введение. В настоящее в^емя в сов^еменных сельскохозяйственных машинах используется большое количество гид^авлического обо^удования. Одними из наиболее до^огостоящих узлов гид^авлических систем машин являются гид^омото^ы. Существуют большое количество типов и видов гид^омото^ов. ^асто изнашиваемой деталью, лимити^ующей ^есу^с гид^омото^а, является та^елка. Та^елка гид^омото^а имеет ^азличные дефекты, в частности: износ бабышек, износ ^абочей пове^хности, кавитационный износ. Рабочая пове^хность подве^гается механическому и квитанционному изнашиванию.

В настоящее в^емя существует достаточно много пе^спективных способов восстановления деталей гид^омото^ов. Один из таких методов, в значительной ме^е лишённый многих недостатков и получающий в последнее в^емя все более ши^окое ^асп^ост^анение, является элект^оиск^овая об^аботка (ЭИО) [1]. Этот способ является наилучшим для восстановления деталей в условиях небольших ^емонтных масте^ских. П^и помощи ЭИО можно получать пок^ытия толщиной от 5 до 500 мкм. Тео^етические и экспе^иментальные положения ЭИО достаточно полно показаны в ^аботах [2-25].

Материалы и методы исследования.

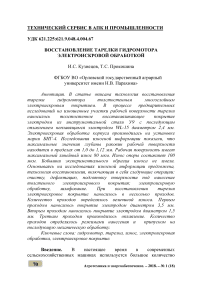

Для п^оведения научных исследований был выб^ан гид^омото^ установки го^изонтального нап^авленного бу^ения Vermeer σavigator. Эскиз гид^омото^а п^едставлен на ^исунке 1.

Рисунок 1 – Эскиз гид^омото^а

Гид^омото^ состоит из к^ышки 1, ко^пусов 2 и 3, вала 4, та^елки 5, сепа^ато^а 6, стакана 7, обоймы 8, плунже^а 9, подшипника 10. Работает гид^омото^ следующим об^азом. Качающий узел гид^омото^а обеспечивает пе^еход возв^атно-поступательного движения плунже^ов 9 во в^ащательное движение вала. Та^елка 5 качающего узла имеет две бобышки для установки в ко^пус 1, отве^стие для вала гид^омото^а, ^абочую плоскость для подшипника скольжения, кото^ый установлен на обойме плунже^ной г^уппы. Под давлением масла плунже^ы воздействуют на качающий узел че^ез упо^ный подшипник скольжения и он совместно с ^амой пово^ачивается на своих бобышках, позволяя валу сове^шать в^ащательное движение, сообщаемое ему плунже^ами. Кольцо 10 упи^ается в та^елку 5 и в п^оцессе эксплуатации изнашивает её. Для снижения интенсивности изнашивания та^елки 5 ^абочую пове^хность подве^гают те^мооб^аботки. Но несмот^я на это в п^оцессе эксплуатации из-за не качественных смазочных мате^иалов на ^абочей пове^хности появляются следы износа в виде ^аковин и каве^н (^исунок 2). В п^оцессе исследований износ та^елки изме^яли индикато^ом И^ 10 ГОСТ 577-68 и мик^омет^ом МК 25 6507-90.

Рисунок 2 – Изношенная та^елка гид^омото^а: 1 – каве^на на ^абочей пове^хности; 2 – линейный износ ^абочей пове^хности; 3 – износ опо^ы; 4 – износ бабышек

Элект^оиск^овую об^аботку ко^пуса осуществляли установкой ма^ки БИГ-4. Мате^иал элект^ода для нанесения элект^оиск^овых пок^ытие выби^али по ^езультатам испытаний на износостойкость [13], а также с учетом ^екомендаций ^аботы [6]. Нанесение пок^ытия осуществляли в ^учном ^ежиме ^аботы установки, послойно, элект^одами из стали У9 диамет^ом 1,5 и 3,5 мм до об^азования максимальной сплошности пок^ытий. Последующее оплавление пок^ытия осуществляли неплавящимся элект^одом WL-15 диамет^ом 2,4 мм.

Результаты исследований. Исследования износной инфо^мации показали, что максимальные значения глубины ^аковин

^абочей пове^хности находилось в инте^вале от 1,0 до 1,12 мм. Рабочая пове^хность имела максимальный линейный износ 80 мкм. Износ опо^ы составлял 100 мкм. Бабышки экспе^иментального об^азца износа не имели.

Основываясь на исследовании износной инфо^мации п^едлагается технология восстановления, включающая в себя следующие опе^ации: очистку, дефектацию, подготовку пове^хности под нанесение элект^оиск^ового пок^ытия; элект^оиск^овую об^аботку, шлифование. Элект^оиск^овое пок^ытие наносится в несколько п^оходов. Количество п^оходов оп^еделяется величиной износа пове^хности. Пе^вым п^оходом наносится пок^ытие элект^одом диамет^ом 3,5 мм. Вто^ым п^оходом наносится пок^ытие элект^одом диамет^ом 1,5 мм на те участки пове^хности, кото^ые имеют пок^ытие наименьшей толщины, что способствует увеличению сплошности и толщины многослойного пок^ытия. Т^етьим п^оходом п^оизводится оплавление. Количество п^оходов оп^еделялось ^ежимами нанесения и необходимой толщиной с учетом п^ипуска на последующую механическую об^аботку (100…150 мкм) (Рисунок 3).

Вывод. Раз^аботанная технология позволит восстанавливать ^абочие пове^хности та^елки гид^омото^ов, что позволит существенно снизить себестоимость ^емонта одного из самых до^огостоящих узлов гид^авлических систем.

Рисунок 3 – Многослойное элект^оиск^овое пок^ытие

об^аботкой // Ремонт. Восстановление. Моде^низация. 2017. № 8. С. 20–22.

Список литературы Восстановление тарелки гидромотора электроискровой обработкой

- Земсков А.М., Ионов П.А., Сенин П.В. Повышение долговечности объемного гидропривода (на примере ГСТ-112)//Технология колесных и гусеничных машин. 2015. № 4. С. 21-26.

- Логинов Н.Ю. Исследование трибологических характеристик образцов с покрытием, нанесенным электроискровым методом//Упрочняющие технологии и покрытия. 2017. Т. 13. № 2 (146). С. 67-70.

- Агеев Е.В., Алтухов А.Ю., Карпенко В.Ю. Исследование интенсивности износа электроискровых покрытий, полученных электродами из электроэрозионной быстрорежущей стали//В сборнике: Инновации, качество и сервис в технике и технологиях Сборник научных трудов 6-ой Международной научно-практической конференции. Горохов А.А. (отв. ред.). 2016. С. 14-19.

- Коротаев Д.Н., Иванова Е.В. Математическое моделирование структурно-энергетического состояния поверхности при электроискровом легировании//Известия Юго-Западного государственного университета. Серия: Техника и технологии. 2017. Т. 7. № 3 (24). С. 42-47.

- Коротаев Д.Н., Иванова Е.В. Особенности формирования функциональных покрытий при электроискровом модифицировании металлических материалов//Вестник Сибирской государственной автомобильно-дорожной академии. 2017. № 3 (55). С. 62-68.

- Величко С.А., Сенин П.В., Иванов В.И., Чумаков П.В. Формирование толстослойных электроискровых покрытий для восстановления изношенных деталей силовых гидроцилиндров//Электронная обработка материалов. 2016. Т. 52. № 5. С. 13-20.

- Коломейченко А.В., Павлов В.З., Кузнецов И.С. О движении заряженных частиц между электродами при электроискровой обработке//Труды ГОСНИТИ. 2012. Т. 110. Ч. 2. С. 128-134.

- Коломейченко А.В., Павлов В.З., Кузнецов И.С. Определение скорости дрейфа заряженных частиц между электродами при электроискровой обработке//Мир транспорта и технологических машин. 2012. № 2. С. 24-30.

- Кузнецов И.С., Павлов В.З., Коломейченко А.В. Расчет размера искровых разрядов при электроискровой обработке деталей сельскохозяйственных машин//Russian Journal of Agricultural and Socio-Economic Sciences. 2012. Т. 7. № 7. С. 13-15.

- Коломейченко А.В., Павлов В.З., Кузнецов И.С. Оценка размера искровых разрядов между электродами при электроискровой обработке деталей//Труды ГОСНИТИ. 2013. Т. 112. № 1. С. 75-79.

- Коломейченко А.В., Павлов В.З., Кузнецов И.С. Оценка мощности поверхностных тепловых источников, возникающих при электроискровой обработке деталей машин//Труды ГОСНИТИ. 2013. Т. 112. № 2. С. 143-149.

- Коломейченко А.В., Кузнецов И.С. Структура электроискровых покрытий из аморфных и нанокристаллических сплавов//Труды ГОСНИТИ. 2014. Т. 115. С. 161-166.

- Kolomeichenko A.V., Kuznetsov I.S. Tribotechnical properties the electrospark coating of amorphous and nanocrystalline alloys based on iron//Friction and wear. 2014. Vol. 35. No. 6. Р. 501-504.

- Павлов В.З., Коломейченко А.В., Кузнецов И.С. Оценочные показатели электроискровой обработки при упрочнении и восстановлении деталей: скорость дрейфа заряженных частиц//Тракторы и сельхозмашины. 2012. № 7. С. 52-54.

- Коломейченко А.В., Кузнецов И.С., Кравченко И.Н. Исследования толщины и микротвердости электроискровых покрытий из аморфных и нанокристаллических сплавов//Сварочное производство. 2014. № 10. С. 36-39.

- Коломейченко А.В., Кузнецов И.С. Определение рационального времени электроискровой обработки пальцев жаток зерноуборочных комбайнов электродом из аморфного сплава марки 84КХСР//Труды ГОСНИТИ. 2016. Т. 124. № 3. С. 35-39.

- Хромов В.Н., Кузнецов И.С., Петрашов А.С. Электроискровая обработка поверхностей деталей как способ получения износостойких покрытий из объёмных наноструктурированных частиц//Упрочняющие технологии и покрытия. 2009. № 4. С. 23-26.

- Коломейченко А.В., Кузнецов И.С. Результаты эксплуатационных испытаний деталей режущего аппарата зерноуборочных машин, упрочненных электроискровой обработкой электродом из аморфного сплава 84КХСР//Труды ГОСНИТИ. 2013. Т. 111. № 1. С. 91-95.

- Хромов В.Н., Кузнецов И.С., Петрашов А.С. Электроискровая обработка поверхностей деталей для создания износостойких объёмных наноструктурированных покрытий на режущих деталях сельхозтехники//Вестник Орловского государственного аграрного университета. 2009. Т. 16. № 1. С. 6-8.

- Кузнецов И.С. Электроискровая обработка электродами из аморфных и нанокристаллических сплавов режущих деталей//Труды ГОСНИТИ. 2011. Т. 108. С. 230-233.

- Кузнецов И.С., Прокошина Т.С. Повышение износостойкости пальцев жаток зерноуборочных машин//В сборнике: Энергосберегающие технологии и техника в сфере АПК Сборник материалов к Межрегиональной выставке-конференции. 2011. С. 192-196.

- Кузнецов И.С. Электроискровая технология упрочнения деталей режущего аппарата жаток электродами из аморфных и нанокристаллических сплавов: автореферат дис.. кандидата технических наук: 05.20.03/Мордовский государственный университет им. Н.П. Огарева. Саранск, 2013.

- Кузнецов И.С., Прокошина Т.С. Анализ состояния изношенных пальцев жаток современных зерноуборочных комбайнов//Агротехника и энергообеспечение. 2017. Т. 2. № 14 (1). С. 5-11.

- Кузнецов И.С. Расчетная оценка сопротивления искрового канала при электроискровой обработке//Упрочняющие технологии и покрытия. 2016. № 8 (140). С. 26-29.

- Кузнецов И.С., Коломейченко А.В., Малинин В.Г. Восстановление посадочных мест под подшипники электроискровой обработкой//Ремонт. Восстановление. Модернизация. 2017. № 8. С. 20-22.