Восстановление в депо профиля бандажей промышленных электровозов с помощью наплавки без выкатки колесных пар

Автор: Буйносов А.П.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 5 т.6, 2013 года.

Бесплатный доступ

Приведены результаты выполненных исследований по выбору технологии восстановления конфигурации профиля изношенных бандажей промышленных электровозов с помощью наплавки без выкатки колесных пар. Представлена разработанная установка для наплавки гребней, показана эффективность наплавки гребней бандажей проволокой 30ХГСА под флюсом АНК-18. Наплавка изношенных гребней в 3,5 раза снижает темпы обточки для восстановления конфигурации поверхности катания изношенных бандажей электровозов и увеличивает срок службы колесных пар на 33 %.

Электровоз, колесная пара, бандаж, гребень, профиль, наплавка

Короткий адрес: https://sciup.org/146114767

IDR: 146114767 | УДК: 629.4.014.22:

Текст научной статьи Восстановление в депо профиля бандажей промышленных электровозов с помощью наплавки без выкатки колесных пар

Наиболее эффективным методом повышения долговечности бандажей, у которых износ гребня значительно опережает рост проката, является наплавка изношенных гребней колесных пар электровозов. Такой метод по сравнению с восстановлением обточкой и формированием конфигурации профиля за счет уменьшения толщины бандажа имеет бесспорные преимущества: наплавка гребня в сочетании с формой охватывающего профиля сводит к минимуму технологический износ бандажа до списания, преимущественно определяется его естественным износом; ликвидируется простой локомотивов, вызванный необходимостью промежуточных обточек (для электровоза 8–12 ч); снижаются расходы на содержание станков для обточки без выкатки и приобретение режущего твердосплавного инструмента; достигается экономия заработной платы [1, 2].

Сегодня трудно представить хотя бы одну отрасль промышленности или вид транспорта, в которых не используются сварочные технологии. На предприятиях железнодорожного транспорта необщего пользования применяются более сорока способов сварки, наплавки и напыления. Велика роль сварочных технологий в решении научных и практических задач ресур-

Лунинские методы в 40-х гг. прошлого века в локомотивном депо Чусовская Свердловской железной дороги породили и новые заботы. Из-за увеличения пробега в депо значительно возрос прокат бандажей и проявился подрез гребней бандажей колесных пар паровозов и электровозов ВЛ22. По этой причине за воротами депо скопилось большое количество локомотивов, требовавших обточки бандажей, а следовательно, и выкатки колесных пар. Решение было найдено инженерно-техническими работниками депо Чусовская, которые изготовили установку для обточки бандажей без выкатки колес из-под локомотива и впервые применили наплавку изношенных гребней бандажей электровозов ВЛ22. Перевозки не были сорваны [4]. Ввиду того что электровозы ВЛ22 использовались на горных участках Чусовская – Кизел и Чусовская – Гороблагодатская, приходилось регулярно наплавлять гребни первой и шестой колесных пар.

В 50–60-е гг. прошлого века из-за резкого увеличения износа гребней колес была разработана и быстро нашла широкое внедрение технология их восстановления двухдуговой наплавкой под флюсом с использованием при этом автоматов ДАН-3 и А-482. Однако из-за ряда крупных аварий, произошедших за короткий период времени по причине разрушения наплавленных колес, их восстановление наплавкой было запрещено по всей сети железных дорог [5].

В настоящее время большое внимание на железнодорожном транспорте общего и необщего пользования уделяется разработке и реализации технологий восстановления поврежденных поверхностей наплавкой и напылением. Некоторые организации, в том числе и отделение сварки ВНИИЖТ, выполняют исследования по разработке технологий и оборудования для двухдуговой наплавки гребней бандажей колесных пар в составе тележки с выкаткой колесных пар из-под локомотива. С 1992 г. на сети дорог введено в эксплуатацию 10 участков по восстановлению гребней бандажей, на которых наплавлено более 1600 локомотивных колесных пар [6, 7].

При этом для наплавки гребней применяется сварочная проволока марки Св-08ХГ2СМФ по ТУ 130-284-97 диаметром 3 мм и флюсы марок АН-348, АН-348АМ и АНЦ-1.

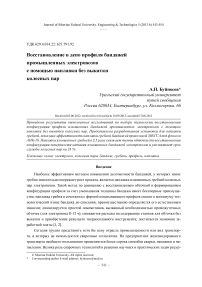

Комплект оборудования участка для наплавки гребней включает вращатель колесной пары с пультами управления; два манипулятора с механизмами подачи сварочной проволоки; два сварочных выпрямителя; флюсоудерживающие и флюсоуборочные приспособления и устройства; установку индукционного нагрева двух ободьев колес перед наплавкой; два комплекта термостатов для замедленного остывания колес после наплавки и установку для очистки и намотки сварочной проволоки. Внешний вид установки показан на рис. 1.

Наплавка гребней бандажей без выкатки колесных пар из-под электровоза производилась еще более 50 лет назад. Инструкция по освидетельствованию, ремонту и формированию колесных пар локомотивов и электросекций 1954 г. позволяет наплавлять следующие элементы бандажей: изношенные гребни, выбоины (ползуны), местный прокат. После выполнения наплавочных работ колесных пар паровозов без выкатки их из-под локомотива следовала обработка с помощью специального устройства с точильными кругами для придания концентричности [8].

В современных условиях в соответствии с действующей инструкцией по сварочным и наплавочным работам ЦТ-336 от 11.08.1995 г. [9] при ремонте тепловозов, электровозов, электропоездов и дизель-поездов разрешается наплавлять при текущем ремонте гребни бандажей – 544 –

Рис. 1. Установка для автоматической наплавки под слоем флюса гребней бандажей после выкатки колесной пары из-под электровоза и цельнокатаных колес, кроме гребней колесных пар пассажирских локомотивов и моторвагонного подвижного состава. Работы разрешается производить в депо, перечень которых на дороге устанавливает начальник региональной дирекции по ремонту тягового подвижного состава. Согласно п. 2.10.8.8 инструкции [9] наплавку гребней бандажей необходимо производить автоматической наплавкой с использованием специальных двухдуговых автоматов типа А-1829 (модернизированный автомат типа А-482) с выкаткой колесных пар из-под локомотива и последующей обработкой наплавленного металла на обточном станке.

К сожалению, в инструкции по ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм (ЦТ-329 1995 г.) и в последующих дополнениях отсутствуют такие рекомендации. Также в инструкции [10] неоправданно говорится о проведении наплавки колесных пар с выкаткой из-под электровоза.

Наплавка гребней бандажей промышленных электровозов требует специальной технологии, обеспечивающей наряду с износостойкостью гарантию отсутствия сварочных дефектов под воздействием неизбежных на железнодорожном транспорте общего пользования технологических отклонений. Кроме того, выполнение требований такого рода осложнено тем, что бандажная сталь относится к трудносвариваемым из-за высокого содержания углерода и склонности при сварке к образованию горячих и холодных трещин [11].

В настоящее время для восстановления гребней бандажей электровозов на предприятиях ОАО РЖД применяют двухдуговую наплавку под слоем флюса с предварительным нагревом бандажа до 250 ° С и последующим охлаждением в течение 6 ч. После наплавки и охлаждения производят механическую обработку и ультразвуковой контроль бандажа колесной пары. При этом время нахождения одной колесной пары после выкатки из-под электровоза в процессе наплавки составляет не менее 8 ч [12].

Из-за перечисленных выше недостатков разработанная ВНИИЖТом установка и сама технология не нашли применения на железнодорожном транспорте необщего пользования [13].

Возникла задача разработать установку и менее энергоемкую технологию, не требующую предварительного подогрева бандажей колесных пар, с возможностью использования на про-

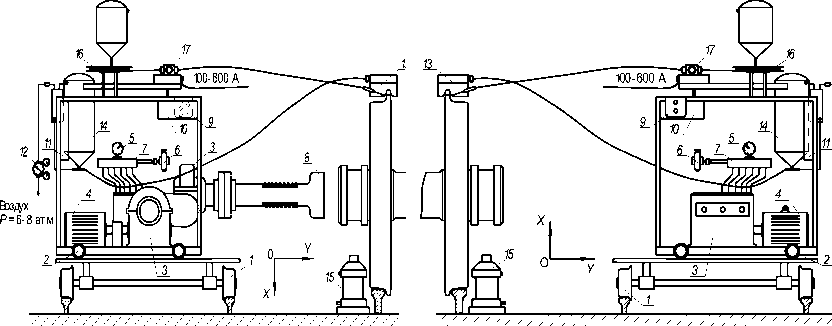

Рис. 2. Схема установки для наплавки гребней бандажей без выкатки колесных пар из-под электровоза ПЭ2М: 1 – перемещение тележки установки относительно оси 0Х; 2 – перемещение установки по платформе относительно оси 0Y; 3 – редуктор червячный спаренный; 4 – электродвигатель вращения колесной пары; 5 – манометр контроля давления масла; 6 – регулятор давления масла; 7 – золотники управления домкратами; 8 – муфта привода колесных пар; 9 – пульт управления электродвигателя вращения колесных пар и насоса; 10 – маслобак; 11 – распределительный электрощит; 12 – редуктор регулирования давления сжатого воздуха; 13 – ванночка горения проволоки под флюсом; 14 – бункер для флюса; 15 – гидравлический домкрат; 16 – барабан с бухтой проволоки; 17 – механизм подачи электродной проволоки

Рис. 3. Вид установки для наплавки гребней бандажей без выкатки колесных пар из-под электровоза мышленном железнодорожном транспорте [13]. Такая установка для одновременной наплавки двух гребней бандажей без выкатки колесной пары из-под электровоза ПЭ2М была разработана в железнодорожном цехе ОАО «Ураласбест», схема установки с обозначением всех деталей показана на рис. 2, а внешний вид установки – на рис. 3.

Перед началом работы заправляются флюсом бункеры 14 установки и производится ввод электровоза в депо, закрепляя его тормозными башмаками.

Перекатывая тележки 1 установки относительно оси 0 Х , добиваются их установки 2 напротив наплавляемой колесной пары таким образом, чтобы ось колесной пары совпала с осью муфты привода колесных пар 8 . С буксы колесной пары снимается крышка. С помощью пульта управления и гидравлических домкратов 15 , установленных под буксой, вывешивают наплавляемую колесную пару.

Перемещая тележку станка относительно оси 0 У , соединяют муфту вращения электродвигателя 4 со стопорной гайкой буксового подшипника.

Смонтированные на передвижных рамах электродвигатели вращения колесной пары 4 и приводы масляных насосов обеспечивают подъем от рельса на высоту 10–20 мм наплавляемой колесной пары и ее плавное вращение с заданной для сварочных полуавтоматов скоростью. В качестве электрода можно использовать сварочную проволоку диаметром от 1 до 6 мм. Подачу проволоки (100–300 м/ч) можно регулировать с помощью специального устройства 17 . Флюс к месту наплавки подается по шлангу сжатым воздухом давлением 0,5-1,0 атм., которое регулируется редуктором 12 , установленным перед входом в маслобак 10 .

После изготовления установки в железнодорожном цехе ОАО «Ураласбест» для наплавки бандажей были проверены различные способов наплавки с разным сварочным током, скорости подачи проволоки, скорости наплавки при использовании различных марок проволоки и флюса.

На первом этапе использовалась сварочная проволока и флюс согласно инструкции [9], то есть проволока типа Св-08 и флюс АН-348.

Наплавочные работы на бандажах проводили в помещении с температурой не ниже 5 ° С без сквозняков и резких температурных перепадов согласно технологической инструкции И32-ВНИИЖТ-0501/2-90.

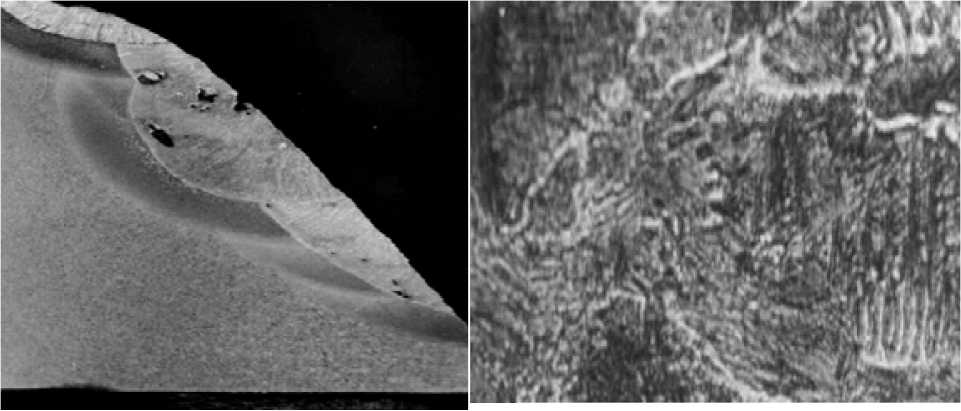

Однако после наплавки гребней бандажей всех колесных пар электровоза ПЭ2 М № 19, выполненных наблюдений в эксплуатации и металлографических исследований с помощью оптического микроскопа были обнаружены усталостные трещины (рис. 4), а один гребень имел откол (рис. 5).

Кроме того, на одном бандаже обнаружено включение шлака в наплавленную поверхностей гребня, что явилось следствием наличия грязевой пленки на гребне, малого сварочного тока и большой скорости наплавки [13].

Использование рекомендуемой [9] марки проволоки послужило толчком к созданию неметаллических включений на рабочей поверхности гребня, которые, будучи концентраторами напряжений, привели к развитию усталостных трещин (рис. 4).

Были выявлены основные недостатки наплавки, которые заключались в интенсивном выделении тепла и приводили к росту зерен основного металла и в дальнейшем к его разупрочнению. Также происходило выгорание легирующих элементов, особенно легколетучих (углерода, бора), невозможность обеспечения стабильных характеристик наплавленного металла как по фрикционным свойствам, так и по однородности структуры и качества (шлаковые и газовые включения) при наплавке в один проход и резком охлаждении.

Электрическая дуга горит под слоем гранулированного флюса в газовом пузыре, избыточное давление в котором надежно предохраняет металл от отрицательных воздействий воздуха – 547 –

Рис. 4. Усталостные трещины на рабочей Рис. 5. Откол гребня бандажа колесной пары поверхности гребня бандажа электровоза ПЭ2М № 19

(давление в газовом пузыре чуть выше атмосферного, за счет этого образуется свод расплавленного флюса и воздух не попадает к сварочной ванне). Кроме того, флюсовая оболочка не дает разбрызгиваться металлу электрода и позволяет лучше использовать тепло.

По способу приготовления флюсы делятся на плавленые и неплавленые или керамические. Плавленые флюсы получают сплавлением силикатов в печах и размельчением, они имеют стеклообразный вид. Эти флюсы сами не участвуют в формировании химического состава расплавленного металла, а только предохраняют его от воздуха. Неплавленые флюсы (АНК-18, АНК-40 и др.) – это (аналогично обмазке электрода) механическая смесь легирующих, газо- и шлакообразующих, связывающих и раскисляющих компонентов. Было установлено, что эти флюсы дают высокое качество наплавки.

После двухлетних экспериментов в железнодорожном цехе ОАО «Ураласбест» наплавки бандажей без выкатки колесных пар из-под электровоза ПЭ2М была выбрана проволока 30ХГСА и флюс АНК-18.

Исследование напряжений второго рода позволило сделать следующие выводы: при наплавке гребней колесных пар проволокой 30ХГСА изменение относительных микродеформаций носит плавный характер, присущий как зоне наплавки, так и другим характерным зонам металла бандажа, а при наплавке проволоками СВ-08, СВ-10 и другими в зоне сплавления наблюдается высокий градиент изменения относительных микродеформаций, что говорит о наличии дефектов кристаллической структуры металла бандажа [14]. Следовательно, наиболее благоприятными свойствами с точки зрения сопротивления развитию трещин обладает наплавленное покрытие из проволоки 30ХГСА.

Применение керамического легирующего флюса АНК-18 в сочетании с проволокой 30ХГСА (ГОСТ 10543-98) явилось практически приемлемым и экономически оправданным для восстановления конфигурации рабочей поверхности гребня бандажей колесных пар электровозов ПЭ2 М .

Наплавку гребней бандажей необходимо производить по подслою, наплавленному под керамическим легирующим флюсом АНК-18. В этом случае обеспечивается благоприятное – 548 –

Рис. 6. Макроструктура наплавленного гребня Рис. 7. Микроструктура металла, наплавленного проволокой 30ХГСА изменение микротвердости на границе сплавления основной металл бандажа – первый слой наплавки [15].

Выбор рационального способа и технологических приемов наплавки гребней определялся необходимостью получения бандажа с требуемыми размерами и наплавленного слоя с требуемыми свойствами [16].

На рисунках 6 и 7 приведены фотоснимки макро- и микроструктуры наплавленного гребня при использовании проволоки 30ХГСА и флюса АНК-18.

Во всех случаях после наплавки гребней бандажей выявлена мартенситная структура в зоне термического влияния.

Режим наплавки под флюсом АНК-18 в зависимости от диаметра проволоки 30ХГСА, при котором достигается необходимая твердость, приведен в табл. 1. В табл. 2 дан химический состав, структура и твердость наплавленной рабочей части гребня бандажа колесной пары электровоза ПЭ2М представлены в табл. 2.

При разработанной технологии наплавки обеспечивается максимальная производительность и экономичность процесса. Средняя толщина наплавленного слоя составляет 5,5 мм, включая припуск на последующую черновую механическую обработку инструментом из мелкозернистых твердых сплавов ВК3М и ВК6М. Обязательным условием для черновой обработки является применение резцов с отрицательными передними углами, обеспечивающими повышенную прочность рабочей части резца, или шлифовальным кругом ЭБ25СМ2К5. Для чистовой обработки наплавленных гребней бандажей в ОАО «Ураласбест» рекомендовано использо -вать инструмент из эльбора-Р и гексанита-Р или инструмент из материалов безвольфрамовых, в том числе из сверхтвердых материалов на основе синтетических алмазов и композитов на основе нитрида бора.

При механической обработке наплавки в процессе резания происходит наклеп и само-упрочнение металла [17]. Поэтому обработка должна производиться за один проход. Подрезы шва, впадины между соседними валиками, кратеры и другие дефекты исправляются расчис- – 549 –

Таблица 1. Режим наплавки под флюсом АНК-18 в зависимости от диаметра проволоки, при котором достигается необходимая твердость

|

Режим |

Диаметр проволоки 30ХГСА, мм |

|||||

|

2 |

3 |

|||||

|

Ток, А |

200 |

300 |

400 |

300 |

450 |

550 |

|

Напряжение дуги, В |

22–28 |

28–34 |

35–42 |

24–30 |

32–38 |

37–43 |

Таблица 2. Химический состав, структура и твердость металла, наплавленного гребня

При появлении во время наплавки дефектов, расположенных на значительной длине, гребень необходимо обточить на станке до их полного удаления и бандаж вновь наплавить. Наплавку гребней бандажей колесных пар, выполненную непосредственно под электровозом, регистрируют в специальной книге с указанием фамилии сварщика, выполнившего наплавку.

После механической обработки наплавленного гребня в железнодорожном цехе ОАО «Ураласбест» бандаж тщательно осматривают и проверяют магнитным и ультразвуковым дефектоскопами. Выбоины (ползуны) на поверхности катания бандажа устраняют обточкой или электронаплавкой с последующей механической обработкой.

После внедрения разработанной технологии, не требующей предварительного подогрева бандажей колесных пар и эксплуатационных испытаний, была установлена независимость качества наплавки от числа наплавленных слоев и отсутствие трещин как в основном, так и в наплавленном металле, а также наличие в наплавленном металле сравнительно небольшого количества мелких пор.

Потенциал наплавки гребней бандажей электровозов далеко не исчерпан. В железнодорожных цехах на любом промышленном предприятии его можно развивать и искать другие оптимальные пути. При правильном выборе практически сразу обеспечивается отдача, а именно сокращения:

-

– расходов на приобретение новых бандажей в результате увеличения количества восстанавливаемых;

-

– простоя и повышение производительности электровоза в результате увеличения срока службы бандажей колесных пар;

-

– затрат на ремонт в результате увеличения межремонтного периода работы электровозов.

Учитывая, что металл гребня бандажа в процессе взаимодействия колеса с рельсом наклепывается, следует ожидать увеличения твердости поверхностных слоев и, соответственно, повышения износостойкости наплавленных гребней [18]. Это подтверждается предварительными результатами сравнительных ходовых испытаний колесных пар электровозов ПЭ2М, наплавленных проволокой 30ХГСА. После пробега более 1,5 месяца наработки износ наплавленного гребня оказался меньше, чем у обычного.

Результаты эксплуатационных испытаний бандажей колесных пар электровозов ПЭ2М с гребнями, наплавленными проволокой 30ХГСА, показывают, что этот метод восстановления полностью отвечает требованиям, предъявляемым к технологическому процессу восстановления гребней для наиболее тяжелых условий работы экипажной части. Метод может быть с успехом применен для всех локомотивов промышленного железнодорожного транспорта, работающих на участках со сложным планом пути [19].

В настоящее время на текущих ремонтах в объеме ТР-1 и ТР-2 введен ультразвуковой контроль бандажей без выкатки колесных пар новыми моделями дефектоскопов, что исключает возможность выхода из строя колесных пар по причине внутренних дефектов материла бандажа [20]. Ввиду этого следует ввести наплавку гребней бандажей колесных пар без выкатки из-под электровоза, практически решающую проблему увеличения ресурса бандажей до пробегов, планируемых Министерством транспорта Российской Федерации. В качестве одного из подтверждений возможности использования наплавки в эксплуатации можно привести пример наплавки головок рельсов. Эта процедура производится без их демонтажа в условиях эксплуатации, кроме того, содержания углерода и других элементов в химическом составе рельсов и бандажей колесных пар имеют идентичный порядок.

Наплавка изношенных гребней в 3,5 раза снижает темпы обточки для восстановления конфигурации поверхности катания бандажей электровозов и увеличивает срок службы колесных пар на 50–60 %. Годовой экономический эффект составляет свыше 250 тыс. руб. В течение одного года можно окупить затраты на монтаж и эксплуатацию разработанной установки и получить эффект за счет снижения затрат, связанных со сменой бандажей колесных пар, и добиться сокращения простоя электровоза в ремонте. На сегодняшний день «Ураласбест» пока единственное промышленное предприятие, которое наплавляет гребни бандажей электровозов без выкатки колесных пар.

Последующие исследования показали, что присутствие хрома в проволоке 30ХГСА нежелательно, так как усложняется механическая обработка и снижается износоустойчивость наплавленного слоя. Поэтому перспективна разработка порошковой проволоки специально для восстановления гребней бандажей, которая содержала бы в своем составе 12–14 % марганца с недефицитной микролегирующей добавкой, улучшающей свойства наплавленного металла, например ванадием.

Наиболее доступной для промышленного применения является специальная порошковая проволока ПП-АН105 или ППЖН-35.

Проволока ПП-АН105 находит ограниченное применение из-за недостаточной ее известности, хотя применение ее наиболее рационально для указанной цели. Проволока ППЖН-35, широко применяемая для восстановления валков прокатных станов, содержит негативно влияющий на процесс обработки хром, поэтому в перспективе следует работать над созданием – 551 – порошковой высокомарганцовистой проволоки специально для восстановления изношенных гребней бандажей колесных пар не только локомотивов, но также гребней и поверхности катаний цельнокатаных колес подвижного состава промышленного транспорта.

Технология наплавки порошковыми марганцовистыми проволоками имеет свои особенности. Проволока ПП-АН105 самозащитная, а проволоку ППЖН-35 наплавляют под слоем маломарганцовистого флюса. Чтобы избежать охрупчивания наплавленного слоя и околошовной зоны при повторных наплавках на ранее наплавленную марганцовистую сталь, процесс следует вести с наименьшим тепловложением: малая сила тока, низкое напряжение дуги, узкие валики, повышенная скорость наплавки. Из-за необходимости интенсивного теплоотвода наплавку ведут без предварительного подогрева бандажа. Однако при этом бандаж должен иметь начальную температуру не ниже 18–20 °С.

Если скорость охлаждения окажется недостаточной, в процессе наплавки можно применять искусственное охлаждение струей сжатого воздуха. Воздух направляется из специального мундштука на корку шлака, которая уже не находится в жидком состоянии. Из этих соображений предпочтительней наплавка открытой дугой самозащитной проволокой, так как при этом обеспечивается более интенсивное охлаждение валиков, чем при наплавке под флюсом. Наплавка порошковой проволокой производится одной дугой на типовом сварочном оборудовании (автомат АБСК, сварочный трактор ТС-17М).

Представляется перспективным метод наплавки изношенных гребней бандажей колесных пар электровозов ленточным электродом. Кроме высокой производительности, этот метод обладает следующими преимуществами: достигается малая глубина проплавления основного металла бандажа, чем уменьшается доля основного металла в наплавленном слое; изменяя дозировку компонентов, можно получить наплавленный металл заданного состава; необходимая конфигурация наплавленного слоя достигается выбранной шириной и поперечными колебаниями электрода при наплавке. Это позволяет наплавить гребень бандажа колесной пары даже со сложной формой выработки.

Значительный интерес представляет применение металлокерамической ленты. Ее изго-тавляют холодной прокаткой порошков с последующим спеканием в печи (толщина 0,8–1,2 мм, ширина 25–100 мм). Преимуществами металлокерамической ленты являются повышенная производительность наплавки (на 25–30 % больше, чем холоднокатаной ленты); наплавленный металл более однороден. Опыт применения лент для наплавки гребней незначителен.

Опыт [20] применения лент для наплавки плоских деталей механической части подвижного состава показывает, что при надлежащем управлении процессом поверхность наплавки имеет шероховатость в пределах 0,35–0,55 мм и может не подвергаться механической обработке. На перспективу следует считать необходимой разработку ленты, легированной марганцем.

Таким образом, процесс восстановления конфигурации изношенного гребня без наплавки является экономически невыгодным, так как для увеличения толщины гребня приходится снимать с поверхности катания значительный слой металла. При наплавке гребней бандажей получаем значительную экономию времени и средств ввиду отсутствия необходимости отправки колесных пар на завод или в колесный цех для ремонта со сменой элементов. При организации процесса наплавки гребней без выкатки колесных пар из-под электровоза затраты времени на производство ремонта существенно снижаются.