Воздействие режимов лазерного оплавления на адгезионную прочность клеевых покрытий системы железо-хром-бор-кремний

Автор: Донских С.А., Смин В.Н., Кремнв В.А., Кремнв Н.А., Котов В.Н.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 1-2 (1), 2016 года.

Бесплатный доступ

В статье приводятся результаты исследования воздействия режимов лазерного оплавления на адгезионную прочность покрытия на основе железа-хрома-бора-кремния. Изучен процесс изменения адгезионной прочности покрытий, а также количества боридов железа в зависимости от скорости движения, диаметра лазерного луча и коэффициента перекрытия. Проведены теоретические расчёты влияния бора на адгезионную прочность.

Лазерное оплавление, клеевые покрытия, адгезионная прочность, порошковые покрытия, износостойкие покрытия, восстановление деталей машин

Короткий адрес: https://sciup.org/170183984

IDR: 170183984

Текст научной статьи Воздействие режимов лазерного оплавления на адгезионную прочность клеевых покрытий системы железо-хром-бор-кремний

Широко известен способ получения износостойких покрытий сочетанием плазменного напыления с последующим лазерным оплавлением [ 3 ] . Этот метод весьма успешно зарекомендовал себя при изготовлении и восстановлении длинномерных, крупногабаритных деталей и деталей сложной конфигурации. Однако данная технология достаточно затратная.

Покрытия после лазерного оплавления обладают высоким комплексом физикомеханических и эксплуатационных свойств. Для сравнения часть образцов подвергали лазерному оплавлению после клеевого метода нанесения покрытий.

Покрытия, нанесённые на деталь, в процессе эксплуатации подвергаются воздействию механических нагрузок, а адге- зионная прочность лимитирует их применение. Лазерная обработка клеевых покрытий позволяет повысить прочность сцепления покрытия с основой при максимальном сохранении исходной структуры и свойств порошка. Для оценки работоспособности изделия подвергаются испытаниям на отрыв по ГОСТ 14760-69 «Метод определения прочности при отрыве».

Целью работы являлось исследование адгезионной прочности и фазового состава покрытий из самофлюсующихся сплавов на железной основе (клеевых и после плазменного напыления, оплавленных лазером и горелкой).

Обозначения:

А – площадь торцевой поверхности штифта, мм2;

B ij – коэффициенты регрессии, описывающие направление и степень влияния каждого из факторов на параметры оптимизации;

С В – концентрация бора в обмазке;

С MD – концентрация связанных атомов покрытия и подложки;

d l – диаметр луча лазера, мм;

d – диаметр штифта мм;

D 2 – комплексы с насыщенными связями, образуемые атомами подложки;

Δ E ∂ – часть энергии диссипирования пятна за счёт скоростей, вязких деформаций и напряжений, Дж;

Н – микротвёрдость, МПа;

I – ток дуги при плазменном напылении покрытий, A;

К – константа скорости образования квазихимических связей;

k – постоянная Больцмана;

k пер – коэффициент перекрытия лазерных дорожек;

2 М – атомные комплексы, образуемые активированными атомами частиц покрытия;

2 MD – конечное состояние системы комплексов связанных атомов покрытия и подложки после преодоления потенциального барьера, при котором образуется прочная связь между частицами подложки и покрытия;

2 М + 2 D – активированное состояние системы атомных комплексов, образуемое атомами покрытия и подложки на высоте потенциального барьера;

2 М + D 2 – начальное состояние системы комплексов, образуемое разобщёнными активированными атомами частиц покрытия и подложки;

N – мощность лазерной установки ЛГН-702, Вт;

n – число факторов;

N ef – эффективная мощность, передаваемая слою покрытия и превращаемая в тепло, с поправкой на потери (т.е. мощность, непосредственно передаваемая слою покрытия);

P e – внешнее давление в области контакта луча лазера и покрытия, ГПа;

P н – давление плазмообразующих газов при напылении, ГПа;

P 0 – усилие, соответствующее моменту отрыва покрытия от штифта, ГПа;

Q – число опытов;

q п – поток теплоты в покрытии;

ΔS a – изменение энтропии в области присоединения покрытия к основе,

Дж ;

К ⋅ моль

∆F a – площадка активации, м2;

T – температура на границе покрытия и основы, К

T k – температура в области контакта покрытия и основы, К;

t – время движения луча лазера, с;

Т – температура в центре пятна, К;

T 0 – начальная температура, 300К;

U – напряжение электрической дуги при плазменном напылении, B;

∆ U а – изменение внутренней энергии в области присоединения покрытия к основе;

-

V – обобщённая скорость движения луча лазера относительно детали, мм/мин;

-

V 1 = 50, V 2 = 100, V 3 = 150, V 4 =200, V 5 = 300 – скорости движения луча лазера относительно детали, мм/мин;

ξ – координата реакции;

-

Х 1 – скорость перемещения лазерного луча, мм/мин;

Х 2 – диаметр луча лазера в месте соприкосновения с поверхностью материала, мм;

Х 3 – коэффициент перекрытия лазерных дорожек;

∆х = d l – протяжённость области, примыкающей к пятну расплава, м;

Y – параметр оптимизации адгезионной прочности;

Ф – термодинамический потенциал Гиббса;

∆ Ф а – величина потенциального барьера энергии Гиббса для активной области , в которой реализуются связи между атомами основы и частицами покрытия;

∆ Ф 0 – доля приращения термодинамического потенциала Гиббса без учёта включений, Дж;

Ф> - диссипативная функция, Вт;

Ω – атомный объём;

π ( d l /2)2 – площадь пятна лазерного луча;

^ ав — компоненты тензора скоростей деформации, с 1 ; а , в = 1, 2, 3;

λ – коэффициент теплопроводности, Вт/(см∙град);

σ – коэффициент поверхностного натяжения, Дж/м2;

σ αβ – компоненты тензора напряжений, Па;

σ 0 – коэффициент поверхностного натяжения без учёта примеси бора, Дж/м2;

σ max – максимальная прочность сцепления покрытия и основы, МПа;

σ с – прочность сцепления покрытия и основы, МПа;

τ – время, в течение которого луч лазера проходит отрезок, равный его диаметру, с;

1/ τа – частота колебаний атомов в решётке кристалла.

Индексы : В - бор; ef - эффективный; ij – номер коэффициента модели (совпадает с порядковым номером); max – максимальный; ∂ – диссипация; а – активация; e – внешний; l – луч лазера; MD – прочная связь между атомами подложки и покрытия; н – напыление; нас – насыщенный; п – покрытие; пер – перекрытие; с – сцепление покрытия и основы; ш – штифт; α , β = 1, 2, 3 – индексы координатных осей в тензорах напряжений и скоростей деформации (по этим индексам выполняется суммирование).

Методика исследований. В качестве материала для нанесения клеевых покрытий и напыления использовали самофлю-сующийся сплав из порошка ПР-Х4Г2Р4С2Ф следующего химического состава (в %): Fe (83.1 – 87.6), B (3.3 – 4.3), Cr (3.5 – 4.5), Si (2.0 – 2.5), Mn (2.0 – 2.5), C (1.0 – 1.2), V (0.5 – 0.9), Al (0.05 – 0.5), Cu (0.05 – 0.5). На подготовленную поверхность штифтов клеевым способом его наносили кисточкой, а также методом плазменного напыления с использованием установки УПУ-3Д с источником питания ИПН-160/600 и плазмотроном ПП-25 на режимах: I = 250 A, U = 80 B, P = 0.06 ГПа. Толщина слоя составляла 0.6 мм.

Исследования адгезионной прочности проводились на разрывной машине «RIEHLE» с плавно изменяющимся усилием от 0 до 50000 Н на штифтах из стали 40Х, вставленных один в другой и притёртых друг к другу. Торцы конусов представляли собой концентрические кольца. Диаметр меньшего конуса –12 мм, большего – 20 мм. Такая конструкция штифтов позволяет получить более однородный отрыв.

Применявшийся метод штифтовой пробы основан на непосредственном определении силы, направленной перпендикулярно к напылённой и оплавленной поверхности и отрывающей покрытие от основного материала [ 4, 5 ] . Для закрепления образца в разрывной машине использовались специальные оправки, соединяемые с захватами разрывной машины при помощи гибких тросов. Это обеспечивало перпендикулярность усилия отрыва торцевой поверхности образца. Применялась минимальная скорость нагружения, обеспечивающая статический характер нагрузки. Усилие P о , соответствующее моменту отрыва покрытия от штифта, отмечалось на шкале, проградуированной в килограммах, а затем переводилось в ГПа. Прочность сцепления и площадь торцевой поверхности штифта определялись по формулам

" с = А '

A =

п • d 1

С целью сопоставления получаемых значений σ с для разных образцов толщина напыляемых и клеевых покрытий выдерживалась постоянной и составляла 0.6 мм. Неизменным сохранялся интервал времени между дробеструйной обработкой и нанесением клеевых покрытий, а также напылением. Для обеспечения статистической достоверности использовалось по десять образцов с покрытиями, нанесёнными при одинаковых режимах.

Поверхность штифта под клеевые и плазменно-напылённые покрытия готовили следующим образом: вначале её обезжиривали этиловым спиртом, затем производили обдувку дробью. После дробеструйной обработки штифт проворачивали в приспособлении для устранения погрешности. На поверхность образца наносили порошковый сплав клеевым методом (в порошковый слой для клеевого покрытия добавлено 3% клея «AGO» к ацетону) или напыляли [ 1 ] . Далее на плазменно - напылённый слой наносилось поглощающее покрытие (жёлтая гуашь). При клеевом методе вместо него использовалась легирующая обмазка на основе карбида бора.

Оплавление осуществляли непрерывным лазером ЛГН-702 мощностью N = 800 Вт и диаметре пятна лазерного луча от d l = 1.0 10–3 м до d l = 3.0 · 10–3 м со скоростями перемещения V 1 = 50 мм/мин, V 2 = 100 мм/мин, V 3 = 150 мм/мин, V 4 = 200 мм/мин, V 5 = 300 мм/мин и коэффициентами перекрытия k пер = 0.8 и k пер = 1.2 с целью получения единого фазового состава и заданных свойств по всей толщине покрытия.

В случае лазерного легирования клеевых покрытий карбидом бора режимы оплавления подбирали, а полученные данные исследовали одним из методов математического планирования – методом полного факторного эксперимента [ 6 ] .

Поскольку число варьируемых параметров невелико, оказалось возможным реализовать полную реплику, в которой число опытов Q = 2 в степени, соответствующей числу факторов n, позволяющую в ходе эксперимента варьировать одновременно несколько параметров различной физической природы и получать раздельную, независимую оценку коэффициентов, что невозможно, например, при реализации дробной реплики. При этом необходимо, чтобы все независимые переменные, влияющие на процесс, изменялись на двух уровнях: минимальном и максимальном.

Серия состояла из 8 основных опытов. Полученная модель считалась линейной и учитывала взаимодействие факторов

-

Y=B 0 +B 1 X 1 +B 2 X 2 +B 3 X 3 +B 12 X 1 X 2 +B 13 X 1 X 3 +B 23 X 2 X 3 . (2)

Для составления таблицы данных (матрицы планирования) находили пределы изменения основных входных параметров, в качестве которых были приняты технологические параметры лазерной обработки (табл. 1, 2).

Таблица 1. Матрица планирования эксперимента

|

Природа варьируемого фактора |

V , мм/мин |

d l , мм |

k пер |

|

Код фактора |

Х 1 |

Х 2 |

Х 3 |

|

Основной уровень |

100 |

2 |

1 |

|

Интервал варьирования |

50 |

1 |

0.2 |

|

Величина факторов в опытах (по номерам) основной матрицы |

|||

|

Опыт 1 |

— |

— |

— |

|

2 |

+ |

— |

— |

|

3 |

— |

+ |

— |

|

4 |

+ |

+ |

— |

|

5 |

— |

— |

+ |

|

6 |

+ |

— |

+ |

|

7 |

— |

+ |

+ |

|

8 |

+ |

+ |

+ |

Таблица 2. Зависимость σ с от режимов обработки

|

№ образца |

Вид, режимы обработки и код |

σ с МПа |

||

|

Х 1 |

Х 2 |

Х 3 |

||

|

Клеевое покрытие, оплавленное лазером |

||||

|

1 |

50 |

1 |

0.8 |

92 |

|

2 |

150 |

1 |

0.8 |

67 |

|

3 |

50 |

3 |

0.8 |

73 |

|

4 |

150 |

3 |

0.8 |

53 |

|

5 |

50 |

1 |

1.2 |

76 |

|

6 |

150 |

1 |

1.2 |

58 |

|

7 |

50 |

3 |

1.2 |

70 |

|

8 |

150 |

3 |

1.2 |

42 |

|

Плазменное покрытие без оплавления |

||||

|

9 |

– |

– |

– |

31 |

|

Плазменное покрытие, оплавленное лазером |

||||

|

10 |

50 |

1 |

0.8 |

156 |

|

11 |

100 |

1 |

0.8 |

129 |

|

12 |

300 |

1 |

0.8 |

113 |

|

Плазменное покрытие, оплавленное горелкой |

||||

|

13 |

– | |

– | |

– |

142 |

Технологические факторы Х 1 , Х 2 и Х 3 выбирали исходя из возможности их изменения при условии точного измерения их величин, а также учитывая их взаимную независимость (ортогональность).

Для оценки достоверности результатов и адекватности модели повторные опыты проводили трижды на основном уровне с использованием карбида бора в качестве упрочняющей добавки.

Параметром оптимизации служила прочность сцепления покрытия и основы Y .

Рентгеновские съёмки производились на дифрактометре ДРОН 3.0 при скорости поворота образца 1 град/мин в медном мо-нохроматизированном излучении в максимально возможном интервале углов от 10° до 75° для качественного и количественного фазового анализа.

Результаты исследований и их обсуждение. Фактором, лимитирующим прочность сцепления газотермических покрытий из самофлюсующихся сплавов на основе железа, является раскисление окисных плёнок между покрытием и подложкой и установление химических связей. Время, необходимое для раскисления ок- сидов железа при Т = 1300 – 1500 К, составляет 0.75 - 0.9 с [7].

В процессе исследования наблюдался адгезионный и адгезионно-когезионный характер разрывов образцов, когда покрытие отрывалось полностью либо часть его оставалась на штифте, причём первый случай характерен для больших скоростей сканирования луча лазера.

Разрушение покрытия начинается с торцов [ 8 ] , где меньше толщина клеевого слоя и существуют дефекты, т. е. нет удовлетворительного контакта клея с материалом. В этих местах концентрируются значительные напряжения. При увеличении нагрузки в них возникают микротрещины, которые постепенно распространяются к центру склеивания. Когда число микротрещин достигает определённого уровня, создаются условия для их соединения в трещину значительных размеров, что приводит к разрушению.

Для покрытий, напылённых плазмой без легирования, максимальное значение σс = 156 МПа наблюдается при минимальной скорости движения луча лазера V1 = 50 мм/мин (см. табл. 2, образец № 10), с повышением скорости луча относительно детали до V5 = 300 мм/мин σс = 113 МПа (образец № 12). Это связано с сокращением времени нахождения детали в зоне лазерного нагрева.

Минимальное значение σ с = 31 МПа наблюдается у покрытий, напылённых плазмой без оплавления, из-за наличия пор и большого количества окисных плёнок (образец № 9).

Что касается клеевых покрытий, легированных В 4 С, то наибольшая прочность сцепления покрытия с основой σ с наблюдается при V 1 = 50 мм/мин, d l = 1 мм и k пер = 0.8, а именно 92 МПа (образец № 1). Покрытие находится в зоне воздействия луча лазера достаточно долго и успевает полностью проплавиться. С увеличением коэффициента перекрытия до 1.2 прочность сцепления снижается до 76 МПа (образец № 5). Это связано, по-видимому, с расфокусировкой луча.

При V 1 = 50 мм/мин, d l = 3 мм и k пер = 0.8 σ с уменьшается до 73 МПа (образец № 3). Это связано, по-видимому, с уменьшением энерговклада. При той же скорости и том же диаметре луча лазера, но при увеличении коэффициента перекрытия до 1.2 (образец № 7) σ с уменьшается до 70 МПа. С повышением скорости луча лазера относительно детали до 150 мм/мин при d l = 1 мм и k пер = 0.8 (образец № 2) σ с снижается до 67 МПа. Это связано с тем, что время нахождения покрытия в зоне лазерного воздействия уменьшилось. При той же скорости и том же диаметре луча, но с увеличением коэффициента перекрытия до 1.2 (образец № 6), σ с снижается до 58 МПа. При V 3 = 150 мм/мин, d l = 3 мм и k пер = 0.8 (образец № 4) σ с уменьшается до 53 МПа. При максимальных значениях скорости, диаметра и коэффициента перекрытия V 3 =

150 мм/мин, d l = 3 мм и k пер = 1.2 (образец № 8) σ с минимальна – 42 МПа.

Полученная адекватная модель поверхности отклика позволяет судить о степени влияния параметров Х 1 – Х 3 на адгезионную прочность Y при лазерном легировании клеевых покрытий.

y = 67.458 – 9.708 X 1 – 6.042 x 2 – 5.958 x 3 – 5.375 X 1 X 2 . (3)

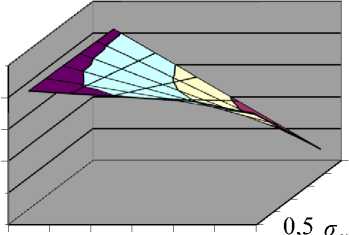

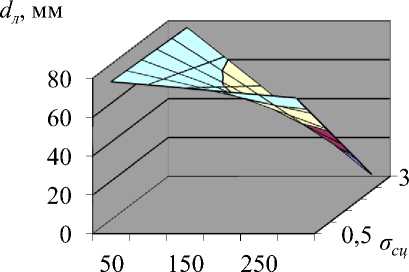

Построены зависимости прочности сцепления покрытия с основой после лазерного легирования В 4 С от коэффициента перекрытия k пер = 0.8, 1.0 и 1.2 (рис. 1). Отчётливо прослеживается зависимость адгезионной прочности для клеевых покрытий, легированных В 4 С: с повышением скорости луча лазера σ с уменьшается. При V 1 = 50 мм/мин время нахождения покрытия в зоне лазерного нагрева больше, покрытие проплавляется сильнее, что и вызывает повышение адгезионной прочности. При увеличении диаметра луча до 3 мм вследствие расфокусировки уменьшается энерговклад, покрытие проплавляется слабее и σ с меньше, чем при d l = 1 мм. При обработке покрытий с коэффициентом перекрытия 0.8 из-за наложения лазерных дорожек одной на другую происходит дополнительный переплав покрытия, приводящий к увеличению σ с . Для плазменных покрытий без оплавления σ с наименьшая из-за трещин, крупных сфероподобных полостей и мелких пор, а также большого количества окисных пленок. У плазменных покрытий, оплавленных лазерным излучением, с уменьшением скорости обработки σ с повышается. В случае испытаний плазменно-напыленных покрытий, оплавленных горелкой, σ с зависит от выбранных режимов оплавления и несколько меньше, чем при оплавлении лучом лазера.

dл , мм

сц

20 0

50 150 250

V , мм/мин

V , мм/мин

V , мм/мин

б )

в )

Рис. 1. Зависимости прочности сцепления покрытия после лазерного легирования В 4 С: а ) k пер = 0.8, б ) k пер = 1, в ) k пер = 1.2

На свойства покрытий, как известно, оказывает влияние не только прочность сцепления, но и их фазовый состав, особенно количество упрочняющей фазы. Данные рентгеноструктурного анализа клеевых, плазменных покрытий после оп- лавления лазерным лучом и горелкой представлены в таблице 3 и 4.

Из таблиц видно, что с повышением скорости движения луча лазера, ростом диаметра луча и коэффициента перекрытия уменьшается количество боридов железа, а также адгезионная прочность σ с .

Таблица 3. Состав фаз после нанесения клеевых покрытий и лазерного легирования

В 4 С

|

Номера образцов и режимы обработки |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

V 1 = 50 |

V 3 =150 |

V 1 =50 |

V 3 =150 |

V 1 =50 |

V 3 = 150 |

V 1 =50 |

V 3 =150 |

|

|

Фазы |

d l =1.0 |

d l =1.0 |

d l =3.0 |

d l =3.0 |

d l =1.0 |

d l =1.0 |

d l =3.0 |

d l =3.0 |

|

k пер = |

k пер = |

k пер = |

k пер = |

k пер = |

k пер = |

k пер = |

k пер = |

|

|

=0.8 |

=0.8 |

=0.8 |

=0.8 |

=1.2 |

=1.2 |

=1.2 |

=1.2 |

|

|

Fe |

27.3 |

34.4 |

33.1 |

37.8 |

30.6 |

29.3 |

30.7 |

28.3 |

|

Бориды Fe |

29.5 |

27.1 |

27.9 |

27.1 |

28.6 |

25.1 |

29.1 |

22.3 |

|

Карбид Fe |

11.5 |

8.5 |

10.1 |

11.6 |

8.4 |

9.7 |

13.0 |

9.0 |

|

Карбиды |

23.3 |

21.9 |

22.1 |

19.3 |

25.8 |

23.3 |

23.6 |

26.3 |

|

Бориды Cr |

8.4 |

8.1 |

6.7 |

4.2 |

6.3 |

12.6 |

3.7 |

14.0 |

|

Н, МПа |

1136 |

1313 |

1223 |

1210 |

1180 |

1285 |

1243 |

1386 |

Таблица 4. Состав фаз в зависимости от режимов обработки для оплавленных горелкой и лазером плазменных покрытий без легирования (при dl =1.0 мм, kпер= 0.8)

|

Фазы |

Номера образцов и режимы обработки |

|||

|

9 |

10 |

11 |

12 |

|

|

Оплавленны |

е лазером плазменны |

е покрытия |

Напылённое и оплавленное горелкой покрытие |

|

|

V 1 =50 |

V 2 =100 |

V 3 =300 |

||

|

Fe |

56.2 |

55.7 |

55.8 |

27.6 |

|

Бориды Fe |

13.9 |

14.9 |

14.0 |

16.8 |

|

Карбид Fe |

7.1 |

7.5 |

7.6 |

10.4 |

|

Карбиды |

12.7 |

14.5 |

15.6 |

27.0 |

|

Бориды |

8.6 |

10.4 |

7.0 |

16.7 |

|

Н, МПа |

939 |

1050 |

1121 |

1015 |

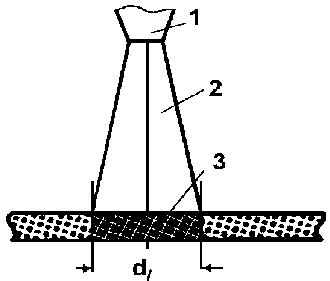

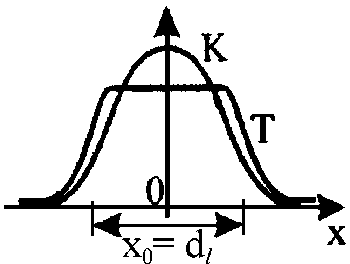

Расчёт адгезионной прочности в зависимости от концентрации бора в покрытии. Теорию прочности сцепления рассмотренных выше покрытий построим на основе следующих представлений: кинетика образования квазихимических сил изучена исходя из модели, в соответствии с которой процес- сы протекают только в области, примыкающей к пятну расплава, протяженностью ∆x = dl (см. рис. 2, 3) [8]. Положения, лежащие в основе данной модели, подробно описаны в работе [9].

Рис. 2. Схема расположения луча лазера и оплавляемого им покрытия: 1 – лазер; 2 – луч; 3 – расплав

Рис. 3. Изменение константы скорости образования квазихимических связей в зависимости от координаты х луча лазера

На рис. 3 показано, что константа скорости образования квазихимических связей К заметно отлична от нуля только в области пятна, поскольку экспоненциально зависит от температуры:

К = —exp l

Та ।

—

Аф ^ , ^Фa = ^Ua — TAS a + P e Q ., (4) kT k J

В (4) у нас 1 – частота атомных коле

Та баний в кристаллической решётке металла; k – постоянная Больцмана; Tk – температура в области контакта частиц покрытия с основой; АФа - изменение термодинамического потенциала Гиббса, отнесённое к

атомному объёму Q в котором, согласно модельным представлениям [8, 9], протекает процесс образования прочных квази-химических связей между парами атомов М частицы покрытия и D подложки; AU a -соответствующее этому процессу изменение внутренней энергии; A Sa - изменение энтропии; P e – внешнее давление в области контакта.

Для оценки температуры Т в области пятна лазера можно воспользоваться величиной баланса тепловых потоков q e от лазе-

ра и q п в покрытии.

Имеем:

qe

Nef п (di/ 2)

q n = Х

T — T 0 , d l / 2

q n = q e . (5)

Из (5) следует, что

2 N 0

Т = Т0 +----ef— = Т 0 + Т п • Хп • dl

Здесь Т 0 – начальная температура по- 0

крытия; Т – температура в центре пятна; N ef – эффективная мощность лазерного излучения, передаваемая металлу; Х п - ко-

эффициент теплопроводности покрытия; d l – диаметр лазерного пятна (рис. 2).

Для точной оценки температуры T k в области контакта частиц с подложкой можно воспользоваться известным соотношением [8, 9]:

T = b n T + b о T o . (7) ь п + b о

В (7) ь п = V р п с п Х п , b о = V р о C о Х о - ко эффициенты аккумуляции теплоты для покрытия и, соответственно, основы; р п -плотность покрытия; С п - теплоёмкость покрытия; р о - плотность материала подложки; Х о - теплоёмкость подложки.

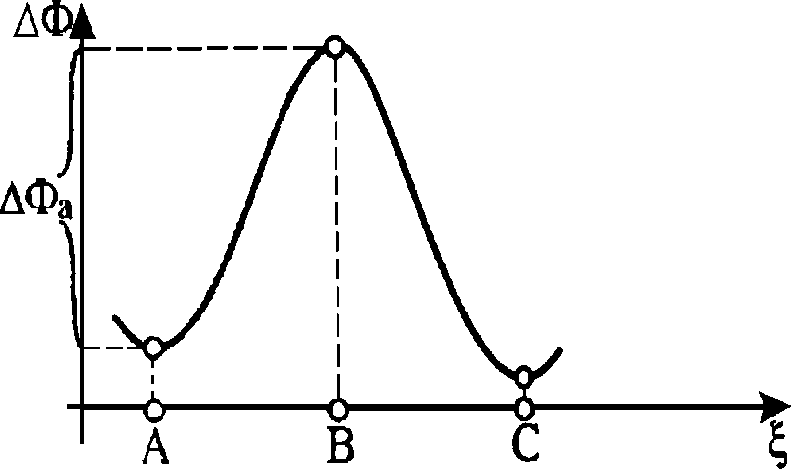

Суть применяемой нами модели [8, 9] состоит в следующем. В частицах покрытия атомы М за счёт высокой температуры частиц (6) в области лазерного пятна находятся в активированном состоянии с ненасыщенными междуатомными связями, а атомы подложки D связаны попарно так, что на каждую пару атомов частицы 2М приходится пара D 2 связанных атомов в решётке металла подложки. Это состояние пар атомов 2M + D 2 на рис. 4 представлено точкой А. Чтобы разорвать связь в паре D 2 системе атомов 2M + D 2 требуется преодолеть потенциальный барьер АФа вдоль координаты реакции ^. Активированному состоянию системы 2M + 2D отвечает (рис. 4) точка В. Необходимая системе энергия активации АФа получается за счёт тепловой флуктуации в системе при достаточно высокой температуре контакта (7). В системе атомов 2M + 2D становится возможным формирование прочных квазихи-мических связей, и она переходит в состояние, показанное на рис. 4 точкой С. Имеем здесь состояние 2MD.

Рис. 4. Зависимость термодинамического потенциала Гиббса образования квазихимических связей от координаты реакции

Сказанное соответствует топохимической реакции [8]:

2M + D 2 > 2M, 2D > 2MD, (8)

Если ввести концентрацию C MD связанных пар атомов частицы покрытия и подложки, то скорость протекания её можно выразить уравнением:

d l C MD = ( 1 - C MD ) K - dt

Здесь AFa - площадь области контакта для системы атомов 2M + 2D, ■ 8Ф А -

’ - AEa =---< 0

8 81

диссипация термодинамической энергии АФа за счёт вязких процессов в области пятна. Можно положить для диссипативной функции A E 8 :

АЕд= 1 аареар- (12)

В (9) константа скорости реакции (8) представлена уравнением (4). Учитывая, что реакция (8) протекает вдоль лазерного пятна, т.е. вдоль координаты x , как это показано на рис. 3, имеем:

dC MD dC MD dx dC MD , (10) dt dx dt dx

В (12) оа р - тензор вязких напряжений (а, в = 1, 2, 3 ), Ё ^ ар - тензор скорости вязких деформаций в металле.

Далее, как известно

8 Ф

----= ( 7 ,

8 F

где V – скорость перемещения лазерного луча.

В выражении (4) можно приближённо принять, различая АФ а по малым значениям AF a и t = x / V :

АФ а «АФ 0 +

I аг /

{ 8F 7 о

. Р ( дФ ]

■AF + --- t, a A t J о

– коэффициент поверхностного натяжения, для которого, согласно [7], можно положить

7 = 7 о - 7 1 С в , (14)

где C B – концентрация бора в области контакта.

Интегрируя (9) с учётом разложения (11), имеем:

-

- Ц1 - C^)« 2K0sh fAEd dj- )• T-,

MX0 l 2V jA e

Здесь положено:

-

1 f AФ a A F ст,C. A F )

K„ = —exp\a-0—a‘—B—a ,

-

0 та ( kT. kTt kTtJ

Далее можно принять, что C MD << 1 и

—ln(1 — Cmd) ® Cmd,

-

а также разложить в ряд ^f A E d d> | для

L kT 2V J малых значений аргумента:

fAEa d, ) AE, d 1 fAEa d, )3

2sh ~ 1+ ...

L kTk 2V J kTk V 3 L kTk 2V J

Представляется естественным положить [8] для прочности сцепления покрытия с основой ac / ^max CMD, (19)

Тогда находим окончательно:

п ~ n v f d_+ 1 , (20) ac ~ ac max K 0 1 у + ..‘ I

Полученное выражение отражает зависимость прочности сцепления от величин d l , V и C B , наблюдавшуюся в эксперименте.

Выводы

-

1. Максимальное значение адгезионной прочности σ с наблюдается у оплавленных лазером плазменных покрытий без легирования при минимальной скорости движения луча лазера относительно детали.

-

2. Для клеевых оплавленных лазером покрытий с повышением скорости луча лазера относительно детали от 50 мм/мин до 150 мм/мин, увеличением диаметра луча от 1 до 3 мм и ростом коэффициента перекрытия от 0.8 до 1.2 количество боридов железа уменьшается и снижается адгезионная прочность σ с.

-

3. Экспериментально и теоретически установлено, что увеличение концентрации бора С В приводит к повышению адгезионной прочности и улучшению структуры границ зёрен.

Список литературы Воздействие режимов лазерного оплавления на адгезионную прочность клеевых покрытий системы железо-хром-бор-кремний

- Ларионов В.П., Болотина Н.П., Аргунова Т.В., Тюнин В.Д., Лебедев Н.П. Влияние лазерной обработки на структуру и состав плазменно-напыленных покрытий системы Ni-Cr-B-Si-C // ФХОМ. - 1987. - №1. - С. 74-78.

- Спиридонова И.М. Структура и свойства железобороуглеродистых сплавов //Металловедение и термическая обработка металлов. - 1984. - №2. - С.58-61.

- Dorozhkin N.N., Abramovich T.M., Donskikh S.A. and other. Gas-flame coating theory for composite powdery materials. // Prociding v.1, Third Int. Conf. on Powder Metallurgy RoPM 2005, Sinaia. -Р. 273-278.

- Сёмин В.Н., Донских С.А., Котов В.Н. Применение модели вязкого течения пористой среды к описанию процесса спекания порошковых систем // Вестник Таганрогского государственного педагогического института. - 2016. - №2. - С. 265-270.

- Donskikh S.A., Semin V.N., Anistratenko D.I., Kabirov N.N. A theoretical estimation of performance properties coatings based on Fe-Cr-B-Si with laser melting and alloying // International Scientific and Practical Conference World science. - 2016. - Т.1. №4 (8). - Р. 44-49.

- Дорожкин Н.Н., Кардаполова М.А., Дьяченко О.В., Абрамович Т.М., Донских С.А., Симонов Ю.А. О теоретической оценке эксплуатационных свойств клеевых покрытий системы Fe-Cr-B-Si с лазерным оплавлением и легированием // Вестник Таганрогского государственного педагогического института. - 2008. - №1. - С. 105-116.

- Дорожкин Н.Н., Кардаполова М.А., Дьяченко О.В., Абрамович Т.М., Донских С.А., Симонов Ю.А. Влияние легирующих добавок в покрытии при лазерной обработке на адгезионную прочность покрытий системы Fe-Cr-B-Si // Вестник Таганрогского государственного педагогического института. - 2006. - №1. - С. 127-134.

- Dorozhkin N.N., Kardapolova M.A., Dyachenko O.V., Abramovich T.M., Donskikh S.A., Simonov Yu.A. Influence of laser treatment on the kinetics of compaction of coatings of the Fe-Cr-B-Si system // Journal of Engineering Physics and Thermophysics. - 2004. - Т. 77. № 4. - Р. 776-779.

- Dorozhkin N.N., Abramovich T.M., Donskikh S.A. and other. Some aspects of electro-contact sticking theory of powdery coatings. // Acta Technica Napocensis, series: machine construction materials. №47, Technical University of Cluj-Napoca. P. 75-79. 2004.