Воздействие состава природной воды на коррозионную стойкость стали Х40 магистральных трубопроводов

Автор: Звягинцева Алла Витальевна, Тенькаева Анастасия Сергеевна, Мозговой Николай Васильевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Полезные ископаемые

Статья в выпуске: 5-1 т.17, 2015 года.

Бесплатный доступ

Проведены электрохимические и гравиметрические исследования коррозионной стойкости трубной стали 40X. Изучено влияние природы среды, в которой могут эксплуатироваться магистральные трубопроводы. Скорость коррозии трубной стали в солевой коррозионной среде, имитация морского климата, больше, чем в других исследуемых средах (торфяная, болотная, речная и грунтово-песчаная воды). Гравиметрическим и электрохимическим методами изучено влияние природы почвы на коррозию стали Х40, используемой в производстве газотрубопроводов.

Магистральный трубопровод, коррозионная стойкость, торфяная, болотная, речная и грунтово-песчаная и солевые среды, промышленная безопасность

Короткий адрес: https://sciup.org/148204032

IDR: 148204032 | УДК: 622.24

Текст научной статьи Воздействие состава природной воды на коррозионную стойкость стали Х40 магистральных трубопроводов

Мозговой Николай Васильевич, доктор технических наук, профессор нефть и приводят к локальным и общим загрязнениям окружающей среды, создают риск с точки зрения безопасности персонала и населения. Особую остроту приобретает проблема надежности и экологической безопасности в системах магистрального трубопроводного транспорта нефти и нефтепродуктов.

Анализ статистических данных и материалов расследования аварий (за период с 2000 по 2012 г.г.) позволяет выявить следующее распределение причин возникновения аварий (табл. 1).

Как видно из табл. 1. наибольшее число аварий на линейной части магистральных трубопроводов происходило вследствие коррозионного растрескивания под напряжением (28,8%), брака при строительно-монтажных работах (21,99%) и механических повреждениях (16,49%). Отдельно можно выделить аварии, происходившие на участках переходов через водные преграды, как наиболее сложные в инженерном отношении участки линейной части трубопроводов. В последнее десятилетие причиной разрыва магистральных трубопроводов стала стресс-коррозия – коррозионное растрескивание под напряжением, наружная и внутренняя [1-5].

Действующие трубопроводы в среднем на 50% протяженности трасс расположены в сложных условиях - болота, озера, водотоки, поймы рек, а также прокладываются по территории в местах плотной застройки и скопления людей, а также в одном технологическом коридоре с другими коммуникациями (автодороги, ЛЭП, телемеханика), что повышает опасность при авариях. В ходе анализа были выявлены следующие причины: дефекты материалов при изготовлении труб, при сварке; коррозия; ошибки операторов при технической эксплуатации оборудования; воздействие внешних техногенных факторов; воздействие природных факторов (осадка грунта, вымывание, ливни).

Обычно трубопровод выполняется подземно с глубиной заложения не менее 1,0 м до верха трубы, на обводненных участках и болотах – 1,0 м до верха забалластированного трубопровода. Из-за контакта с грунтовыми водами трубопроводы подвергаются внешней коррозии. Учитывая диаметр трубы (530 мм) и длину трубопровода, например 61,7 км, внешняя площадь поверхности составляет 52309 м2.

Таблица 1. Распределение аварий на линейной части газопроводов по причинам их возникновения

|

Причина аварии |

Процент аварий по данной причине в различные периоды времени |

|||

|

2000-2002 |

2002-2004 |

2004-2006 |

2006-2008 |

|

|

коррозионное растрескивание под напряжением (стресс-коррозия) |

19,78 |

21,51 |

28,43 |

44,79 |

|

строительные дефекты |

27,47 |

23,66 |

21,57 |

15,63 |

|

повреждения при эксплуатации и нарушение условий эксплуатации |

16,48 |

27,96 |

16,67 |

5,21 |

|

заводские дефекты труб и оборудования |

12,09 |

13,98 |

12,74 |

13,54 |

|

стихийные бедствия |

12,09 |

2,15 |

10,78 |

6,25 |

|

наружная коррозия без учета крн |

8,79 |

5,38 |

3,92 |

7,29 |

|

прочие причины |

0 |

4,30 |

3,92 |

7,29 |

|

внутренняя коррозия и эрозия |

3,30 |

1,08 |

1,96 |

2,15 |

Специальными исследованиями образцов стали в грунтах установлена потеря массы с единицы поверхности, равная 0.05 г/ м2·ч [1-4]. Исходя из этой величины скорости коррозии и не учитывая неравномерный ее характер, расход массы металла на образование продуктов коррозии (ржавчины) составит:

m =

0.05 г x 52309 кв. м х 1 ч х 24 ч х 360 дн

Однако реальные потери металла благодаря неравномерному характеру разрушения будут гораздо больше. Практически установлено, что уже после 8-10 лет эксплуатации в стенках трубопровода толщиной 8 мм появляются первые сквозные участки коррозии, т.е. скорость местного разрушения составляет 1 мм/год. Следовательно, на отдельных участках магистрального трубопровода, где скорость разрушения примерно в 20 раз выше средней, приходится уже через 8 лет менять трубы (или, если возможно, заваривать места поражения). Американский опыт длительной эксплуатации подземных трубопроводов без защиты показывает, что число образующих сквозных участков коррозии увеличивается в геометрической прогрессии и обуславливает быстрый выход из строя всего трубопровода, так как становится экономически невыгодно проводить его ремонт.

В настоящее время трубопроводы без защитных противокоррозионных мероприятий не эксплуатируется [2]. В процессе строительства на трубопровод наносится изолирующее покрытие, которое позволяет увеличить срок без аварийной работы. Таким образом, можно сделать вывод, что одной из актуальных проблем в нефтегазоперерабатывающих промыслах является повышение безопасности при эксплуатации магистральных трубопроводов. Но без применения электрохимической защиты полностью устранить коррозию не удается, так как в процессе укладки трубопровода в землю покрытие местами разрушается. При относительно небольших затратах (например, стоимость катодной защиты не превышает 1% от стоимости трубопровода) удается продлить срок службы до 50-100 лет.

Наиболее простое осуществление катодной защиты состоит в присоединении к трубопроводу протектора, изготовляемого из металла более электроотрицательного по отношению к стали [3]. Благодаря разности потенциалов между протекторами и трубопроводом в цепи образовавшегося гальванического элемента проходит ток. Активный материал гальванического элемента, расходуемый на получение электрической энергии – протектор. Протектор является анодом, на котором происходит освобождение электронов (реакция окисления). Второй электрод элемента (катод), на котором происходит связывание электронов (реакция восстановления) - трубопровод. Внешней цепью (нагрузкой) этого элемента является соединительный проводник, а электролитом – окружающий трубопровод и протектор грунт. В качестве материала для изготовления протектора можно применять магний, цинк и алюминий. Таким образом, можно заключить, что проблема повышения безопасности при эксплуатации магистральных трубопроводов остается актуальной. Одним из аспектов, повышающий безопасность эксплуатации нефтескважин, ёмкостей и нефтепровода на исследуемом объекте, рассмотренный в работе – продолжение исследования коррозионной стойкости трубной стали 40Х в модельных растворах имитирующим различные коррозионные среды, в которых эксплуатируются магистральные трубопроводы [3-4]. Рассмотрен конкретный объект -газопровод высокого давления Тарасовского месторождения Губкинского газоперерабатывающего промысла

Методика эксперимента. Для проведения коррозионных испытаний изготовляли образцы из стали 40Х (C 0,36-0,44; Cr 0,8-1,1) с поверхностью 10 см2 и помещали их в коррозионные среды (модельные растворы). Для защиты стали от коррозии использовали в качестве протектора Mg с поверхностью 10 см2. Продолжительность испытаний до 96 часов. Потерю массы стального образца и Mg-протектора определяли гравиметрическим методом с точностью взвешивания до 10-4 г. Электрохимические измерения проводили потенциоди-намическим (2 мВ/с) методом на потенциостате П-5827М. Рабочим электродом служила пластина из стали 40Х с рабочей поверхностью 1 см2. В качестве электрода сравнения использовали хлорид серебряный электрод. Потенциодинамические кривые (E–i) записывали в автоматическом режиме на потенциометре КСП. Потенциалы приведены без пересчета на водородную шкалу. Микроструктуру поверхности образцов изучали на сканирующем электронном микроскопе. На основании электрохимических измерений были также определены скорости коррозии (iкор) для стали в изучаемых средах. Коррозионные токи получены из графического построения анодных и катодных поляризационных кривых и представленных в полулогарифмических координатах [6].

Результаты и их обсуждение.

Исследование коррозионной стойкости трубной стали 40Х в растворе, имитирующем коррозионную среду, в которой проходит транзит природного газа по магистральным газотрубопроводам. Одной из причин возникновения аварий на трубопроводах является развитие локальной коррозии на поверхности трубы вследствие сложных условий эксплуатации [1-8]. Скорость коррозии стали 40Х, из которой изготавливают трубы, зависит как от состава коррозионной среды [5], так и от ее кислотности. Для проведения коррозионных испытаний стали 40Х были приготовлены модельные растворы, имитирующие коррозионную среду по соответствующим участкам пролегания трубопровода. В табл. 2 представлены различные коррозионные среды, в которых находятся участки трубопровода. Из табл.2 видно, что наиболее агрессивной средой является торф, водная вытяжка которого имеет весьма кислую среду (pH = 2,6). Менее агрессивной является водная вытяжка болота, но при этом участок газопровода самый продолжительный (33 км). Менее агрессивной является водная вытяжка болота, но при этом участок газопровода самый продолжительный (33 км).

Таблица 2 . Характеристика модельных растворов, имитирующих различные коррозионные среды, в которых эксплуатируется газопровод

|

Коррозионная среда |

pH |

Состав водной вытяжки, в мг на 100 г среды |

|||||

|

Na+K |

Ca |

Mg |

NaCl- |

Na 2 SO 4 -2 |

длина газопровода в различных средах, км |

||

|

торфяная вода |

2,6 |

2,91 |

10,9 |

2,9 |

0,1 |

56,7 |

22 |

|

болотная вода |

5,5 |

4,3 |

9,8 |

1,9 |

0,2 |

22,4 |

33 |

|

речная вода |

6,5 |

8,1 |

3,3 |

0,86 |

0,4 |

16,7 |

5 |

|

грунтовопесчаная вода |

7,1 |

6,5 |

2,3 |

0,34 |

21,3 |

0,26 |

1,7 |

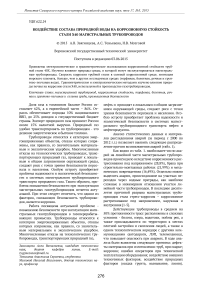

Для сравнения коррозионные испытания, проводимые также в 3%-ном растворе NaCl, имитирующем морскую воду. На рис. 1 представлены E –i поляризационные кривые, снятые на стали 40Х в различных коррозионных средах. Видно, что с большей скоростью окисляется сталь в 3% растворе NaCl (кр. 1), что очевидно, можно объяснить активирующим действием хлорид – ионов, разрушающих оксидную пленку на поверхности стали. Кроме этого известно, что для сталей легированных хромом в присутствии Cl- - ионов характерна питтинговая коррозия. С меньшей скоростью происходит растворение стали в водной вытяжке торфа (рис. 1, кр. 2), в отличие от солевой среды, несмотря на повышенную кислотность данной среды, способствующей разрушению поверхности оксидной пленки на стали. В остальных средах (рис. 1, кр. 3 – 6) скорость растворения заметно меньше, что можно объяснить их более низкой минерализацией и пониженным содержанием H+ (нейтральная среда).

Рис. 1. Потенциодинамические E-i кривые стали 40Х в различных коррозионных средах:

1 – 3% NaCl; 2 – торфяная вода; 3 – болотная вода; 4 – 15%-ный раствор Na 2 SO 4 ; 5 - речная вода; 6 - грунтово-

песчаная вода

Процесс коррозии стали, во всех растворах протекает с кислородной деполяризацией по схеме:

А (-): Fe - 2e = Fe 2 +

К (+): O 2 + 2H 2 O + 4e = 4OH - .

Процесс коррозии стали во всех растворах протекает с кислородной деполяризацией по схеме:

А (-): Fe - 2e = Fe 2 +

К (+): O 2 + 2H 2 O + 4e = 4OH -

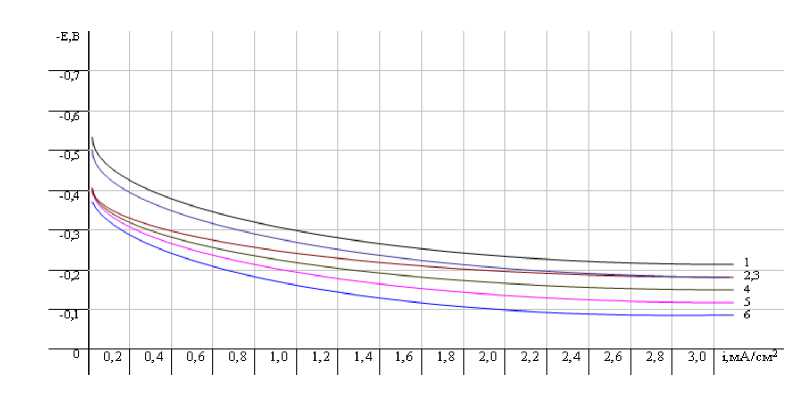

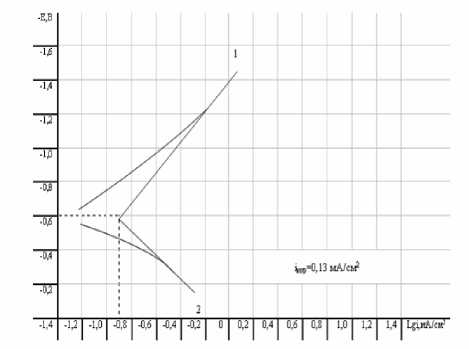

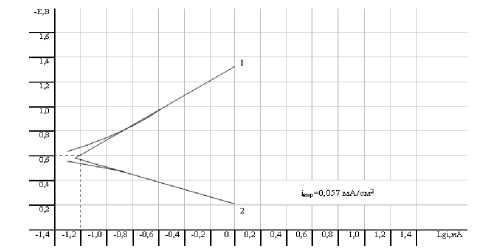

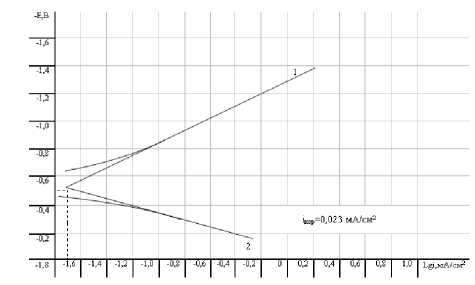

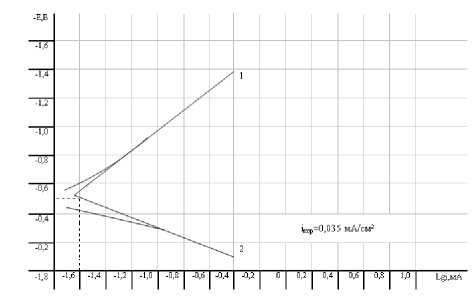

На основании электрохимических измерений были также определены скорости коррозии ( i кор ) для стали в изучаемых средах. Коррозионные токи получены из графического построения анодных и катодных поляризационных кривых и представленных в полулогарифмических координатах. На основании E– i поляризационных кривых, снятых на стали 40Х в различных коррозионных средах установлено, что с большей скоростью сталь 40Х окисляется в 3 % растворе NaCl, чем в других исследуемых средах, а i кор = 0,13 мг/см2. На рис. 2 показан процесс коррозии стали 40Х в 3% растворе NaCl; ток коррозии в солевой среде для стали 40Х i кор = 0,13 мА/см2. На рис. 3 приведены потенцио-динамические E- i - кривые коррозии стали 40Х, снятые в торфяной воде; ток коррозии в торфяной воде для стали 40Х i кор = 0,1 мА/см2. На рис. 4 показан процесс коррозии стали 40Х в болотной воде; ток коррозии в болотной воде для стали 40Х i кор = 0,057 мА/см2. На рис. 5 показан процесс коррозии стали 40Х в речной воде; ток коррозии в речной воде для стали 40Х i кор = 0,035 мА/см2. На рис. 6 показан процесс коррозии стали 40Х в грунтовой воде; ток коррозии в грунтовой воде для стали 40Х i кор = 0,023 мА/см2.

Рис. 2. Потенциодинамические E- i - кривые коррозии стали 40Х, снятые в 3%-ном растворе NaCl. Обозначение: катодная (1) и анодная (2) E- i - кривые

Рис. 3. Потенциодинамические E- i - кривые коррозии стали 40Х, снятые в торфяной воде. Обозначение: катодная (1) и анодная (2) E- i – кривые

Рис. 4. Потенциодинамические E- i - кривые коррозии стали 40Х, снятые в болотной воде. Обозначение: катодная (1) и анодная (2) E- i – кривые

Рис. 6. Потенциодинамические E- i - кривые коррозии стали 40Х, снятые в грунтовой воде. Обозначение: катодная (1) и анодная (2) E- i – кривые

Рис. 5. Потенциодинамические E- i - кривые коррозии стали 40Х, снятые в речной воде. Обозначение: катодная (1) и анодная (2) E- i – кривые

Используя ту же методику снятия анодных и катодных E- i - кривых, были определены значения i кор для стали 40Х во всех исследуемых средах, обобщенные результаты приведены в табл. 2. Учитывая электрохимический эквивалент железа (основной компонент стали), i кор и время снятия E- i -кривых (0,3 часа - продолжительность коррозии), была рассчитана скорость коррозии стали во всех исследуемых средах, например в солевой среде V кор = 0,041 мг/см2∙час (табл. 3). Сравнение гравиметрических и электрохимических исследований при определении потери массы стальных образцов (табл. 2.) показывают их соответствие. Гравиметрические исследования потери массы стальных образцов приведены в табл. 4.

Таблица 3. Результаты коррозионных испытаний стали 40Х в различных коррозионных средах (96 часов)

|

Коррозионная среда |

Масса образца до испытаний (m 1 ), г |

Масса образца после испытания (m 2 ), г |

Потеря массы образца, ∆ m, г |

Скорость коррозии, V корр мг/см2∙час |

Скорость коррозии после электрохимических измерений мг/см2∙час |

|

торфяная вода |

8,8031 |

8,7938 |

0,0093 |

0,0241 |

0,033 |

|

болотная вода |

9,1348 |

9,1284 |

0,0064 |

0,0123 |

0,018 |

|

речная вода |

10,0445 |

10,0412 |

0,0033 |

0,0093 |

0,011 |

|

грунтовопесчаная вода |

9,5962 |

9,5934 |

0,0028 |

0,0065 |

0,0073 |

|

3 % раствор NaCl |

9,7086 |

9,6980 |

0,0106 |

0,036 |

0,041 |

Таблица 4. Результаты коррозионных испытаний стали 40Х в различных коррозионных средах (96 часов)

|

Коррозионная среда |

Масса образца до испытаний (m 1 ), г |

Масса об разца после испытания (m 2 ), г |

Потеря массы образца, ∆ m, г |

Скорость коррозии, V корр мг/см2∙час |

|

торфяная вода |

8,8031 |

8,7938 |

0,0093 |

0,0241 |

|

болотная вода |

9,1348 |

9,1284 |

0,0064 |

0,0123 |

|

речная вода |

10,0445 |

10,0412 |

0,0033 |

0,0093 |

|

грунтовопесчаная вода |

9,5962 |

9,5934 |

0,0028 |

0,0065 |

|

3 % раствор NaCl |

9,7086 |

9,6980 |

0,0106 |

0,036 |

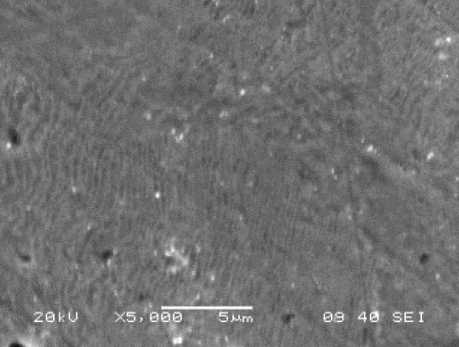

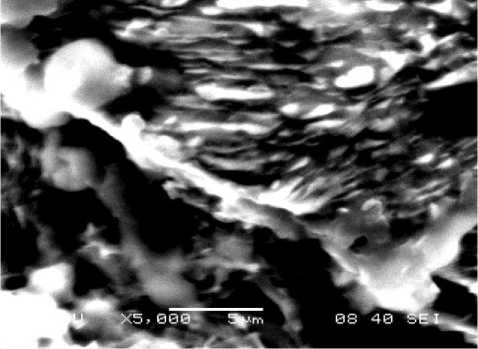

Из данных табл. 4 следует, что торфяные почвы имеют более кислую реакцию среды и в коррозионном отношении более агрессивны по отношению к стали 40Х трубопроводов. На рис. 7. представлены фотографии поверхности стали 40Х до протекания коррозионного процесса и после в растворе 3% раствора хлорида натрия, имитирующего морской климат, полученные на сканирующем электроном микроскопе (СЭМ). Следует отметить, что светлые участки на снимках представляют продукты коррозии стали Fe(OH) 2 и Fe(OH) 3 , а темные участки - это очаги коррозии (разрушения).

Рис. 7. Микроструктура поверхности стали 40Х до коррозии в 3-% растворе NaCl

Рис. 8. Микроструктура поверхности стали 40Х в 3 % растворе NaCl после коррозии

Из анализа литературных данных установили, что проблема повышения безопасности на газопроводах остается актуальной, поскольку ежегодно происходит около 35 тыс. отказов и аварий, общая протяженность которых в России составляет около 350 тыс. км. Выполнена экспериментальная научно-исследовательская работа по определению скорости коррозии стали 40Х, используемой в производстве труб для газопроводов в различных растворах, моделирующих условия эксплуатации для конкретных участков местности. Проведен расчет скорости коррозии трубной стали 40Х в растворах, имитирующих состав почвы и грунта, в которых эксплуатируется магистральный газотру-бопровод (на конкретном примере).

Выводы:

-

1. В исследуемых коррозионных средах (торфяная, болотная, речная, грунтово-песчаная вода), наблюдается коррозия трубной стали 40Х с кислородной деполяризацией.

-

2. В процессе исследований было установлено, что торфяные воды являются более коррозионноагрессивными в сравнении с другими водами. Это обусловлено тем, что водная вытяжка торфа имеет, кислую среду (рН = 2,6), чем остальные исследуемые среды.

-

3. Скорость коррозии трубной стали в солевой коррозионной среде, имитация морского климата, больше, чем в других исследуемых средах (торфяная, болотная, речная и грунтово-песчаная воды).

-

4. Для защиты магистральных трубопроводов от внешней коррозии необходимо учитывать географические пространственные особенности территории, через которую пролегает участок трассы трубопровода для повышения безопасности их эксплуатации.

Список литературы Воздействие состава природной воды на коррозионную стойкость стали Х40 магистральных трубопроводов

- Томашов, Н.Д. Теория коррозии металлов. -М., Изд-во АН СССР, 1958. 143 с.

- Красноярский, В.В. Коррозия и защита подземных металлических сооружений/В.В. Красноярский, Л.Я. Цикерман. -М.: Высшая школа, 1968. 296 с.

- Улич, Г. Коррозия металлов. -М.: Металлургия, 1968. 308 с.

- Семенова, И.В. Коррозия и защита от коррозии/Под ред. И.В. Семеновой. 2-е изд., перераб. и доп./И.В. Семенова, А.В. Хорошилов, Г.М. Флорианович. -М.: Физмат, 2006. 376 с.

- Смирнова, В.В. Анализ причин аварийности, мероприятий по предупреждению опасностей и ликвидации последствий аварий на объектах нефтегазодобычи, на нефтепроводах/В.В. Смирнова, В.Ф. Мартынюк, Б.Е. Прусенко и др.// Безопасность жизнедеятельности. 2007. №7. С. 33-39.

- Барковская, Д.В. Использование методологии анализа риска при оценке безопасности объектов техносферы/Д.В. Барковская, А.В. Звягинцева//Мат-лы Двенадцатого междун. научно-практ. семинара «Практика и перспективы развития партнерства в сфере высшей школы». В 2-х томах. -Донецк: ДонНТУ, 2011. Т.2. С. 144-149.

- Барковская, Д.В. Особенности проведения инженерно-технических мероприятий по повышению безопасности при эксплуатации техногенных объектов/Д.В. Барковская, А.В. Звягинцева//Машиностроение и техносфера XXI века. Сборник трудов XVIII междун. научно-техн. конф. -Донецк: ДонНТУ. 2011. Т.1. С. 69-75.

- Барковская, Д.В. Коррозионно-электрохимические исследования разрушений трубопроводов нефтегазового комплекса/Д.В. Барковская, А.В. Звягинцева//Materiały vii międzynarodowej naukowi-praktycznej konferencji «Perspektywiczne opracowania są naukąi technikami -2011». Vol. 49. Chemia i chemiczne technologie Przemyśl Nauka i studia. 2011. С. 13-16.