Возможность применения лазерно-ультразвуковой диагностики для контроля качества паяных соединений камер жидкостных ракетных двигателей

Автор: Астрединова Н.В., Баринов А.В., Сергеев Д.С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Информационные технологии, моделирование и управление

Статья в выпуске: 3 (61), 2014 года.

Бесплатный доступ

В процессе изготовления к конструкции современных жидкостных ракетных двигателей предъявляются важные требования, такие как: минимальная масса, максимальная жесткость и прочность узлов, максимальный ресурс работы в условиях эксплуатации, высокая надежность и качество паяных и сварных швов. В связи с высокими требованиями к качеству паяных соединений и особенностями конструкции сопла, возникла необходимость в разработке и отработке нового нетрадиционного неразрушающего метода контроля - лазерно-ультразвуковая диагностика. В соответствии с нормативной документацией, при контроле качества паяных соединений допускается применять акустический вид контроля методами отраженного излучения, прошедшего излучения, резонансного, свободных колебаний и акустико-эмиссионным. Попытки использования традиционным методов неразрушающего контроля не привели к положительным результатам. Это связано, прежде всего, с размерами типовых дефектов паяного соединения, а также с конструкционными особенностями ЖРД, данные конструкции является неконтролепригодными. В связи с этим был разработан новый метод, обеспечивающий контроль качества паяных соединений камер ЖРД, основанный на термооптическом возбуждение ультразвука. Методы ультразвуковой дефектоскопии с оптоакустическим эффектом, в большинстве случаев обладают рядом преимуществ по сравнению с методами, которые применяют стандартные (традиционные) пьезопреобразователи. В ходе проведения исследований получили, что чувствительность лазерно-ультразвукового метода и дефектоскопа УДЛ-2М позволяет обнаруживать непропаи в паяных соединениях по ребрам сопла верхнего в зоне подколлекторного узла.

Жидкостной ракетный двигатель, контроль, качество, паянное соединения, ультразвук, диагностика, непропай

Короткий адрес: https://sciup.org/14040293

IDR: 14040293 | УДК: 53.082.4

Текст научной статьи Возможность применения лазерно-ультразвуковой диагностики для контроля качества паяных соединений камер жидкостных ракетных двигателей

Основным агрегатом жидкостного реактивного двигателя (ЖРД) принято считать камеру сгорания - агрегат, в котором происходит преобразование химической энергии топлива в кинетическую энергию поступательного движения продуктов сгорания, вытекающих через сопло. Упомянутый процесс сопровождается выделением большого количества тепла и продуктов сгорания, имеющих высокую температуру (от 2000 до 4500°С), которая при прочих равных условиях зависит главным образом от используемых компонентов топлива. Очевидно, что обеспечение работоспособности стенок камеры являлось одной из основных проблем при разработке ЖРД [1].

В процессе изготовления ЖРД широко применяются средства и методы неразрушающего контроля, обеспечивающие качество и надежность изготавливаемых двигателей. Однако при изготовлении ЖРД неразрушающие методы контроля (НМК) качества паяных соединений стенок не использовались [2].

Использование НМК, позволяющих избежать разрушения готового изделия, то есть изготовление образцов для проведения контроля, приводит к сокращению времени и снижению материальных затрат, обеспечивает полный или частичный автоматизированный контроль со значительным повышением качества и надежности изделий. На сегодняшний день каждый технологический процесс, направленный на получение ответственных изделий, не вводится в промышленность без определенной системы НМК [3].

Рассмотрим неразрушающие методы контроля качества паяных соединений . Большинство методов НМК позволяют обнаруживать открытые поверхностные и подповерхностные дефекты. При контроле качества паяных соединений необходимо применять метод, который позволяет качественно определять внутренние дефекты типа непропай.

Согласно ГОСТ 24715-81 основными традиционными методами неразрушающего контроля для обнаружения несплошностей (непропай, неспай) являются радиационный, акустический и вихретоковый (таблица 1) [4].

Традиционные НМК внутренних дефектов паяных соединений

Таблица 1

|

Вид контроля |

Метод контроля |

Характеристика метода |

|

|

Минимальные размеры выявляемых дефектов |

Особенности метода |

||

|

Радиационный |

Радиографический |

2-5 % от общей толщины исследуемого материала изделия |

Чувствительность зависит от толщины и марок соединяемых материалов и припоев. |

|

Радиоскопический |

3-8 % от общей толщины исследуемого материала изделия |

||

|

Акустический |

Отраженного излучения (эхо-метод) Прошедшего излучения |

Дефекты площадью 1 - 15 мм2 при толщине материала 2,5 - 150 мм |

Выявляют дефекты типа непропаев. Определяют условные размеры дефекта, эквивалентную площадь, конфигурацию и число дефектов. Метод не гарантирует |

|

Резонансный Свободных колебаний Акустикоэмиссионный |

выявление одиночных пор, шлаковых и инородных включений диаметром <1-2 мм. Вид дефекта не определяется. Не выявляются дефекты, расположенные по глубине в мертвой зоне дефектоскопа, а также дефекты, расположенные от отражающей поверхности на расстоянии меньшем, чем разрешающая способность дефектоскопа |

||

|

Вихретоковый |

Трансформаторный Параметрический |

Дефекты с раскрытием 0,00050,001 мм и глубиной >0,2 мм |

Параметр шероховатости поверхности, доступные для преобразователей, контролируемых соединений - Rz <40 мкм. |

При радиационном (рентгеновском) методе излучения рентгеновских аппаратов и радиоактивных источников используются для обнаружения внутренних несплошностей в паяных соединениях изделий, просвечивая изделия на рентгеновскую пленку или на преобразователи изображений.

Применение радиационного метода не обеспечивает выявление некоторых дефектов:

-

- дефекты, протяженность которых в направлении излучения значительно меньше чувствительности контроля, или изображение дефектов накладывается на другие изображения, что затрудняет процесс распознавания;

-

- трещины с раскрытием менее 0,1 мм;

-

- трещины, у которых не совпадает плоскость раскрытия с направлением излучения;

-

- непропаи при условии, что нет обеспечения достаточного радиационного контраста между коэффициентом ослабления излучения и паяемым материалом и толщиной паяного шва.

На заводе-изготовителе ракетных двигателей ЖРД был проведен рентгеновский контроль качества паяного соединения по длине всего сопла. Данный метод хорошо подходит для определения наличия заплавления каналов припоем, но не подходит для обнаружения не-сплошностей (непропай, неспай, трещина) в паяном соединении. Не возможность обнаружения связна с тем, что небольшая трещина или непропай ориентированы не по направлению максимальной чувствительности прибора (рисунок 1).

Рисунок 1. Рентгеновский контроля подколлекторной зоны камеры ЖРД (данные ОАО КБХА)

Вихретоковой метод основан на воздействии переменного электромагнитного поля в металле, в исследуемой детали возникают так называемые вихревые токи. Важным достоинством вихретоков ого метода неразрушающего контроля является то, что его проведение возможно без контакта объекта и преобразователя. Это позволяет получать качественные ре зультаты контроля при высоких скоростях исследуемых объектов. Этот метод пригоден для обнаружения поверхностных и подповерхностных дефектов, таких как коррозия, износ, эрозия, питтинг, повреждения и утончение стенок. При использовании вихретокового метода невозможно контролировать элементы деталей и конструкций:

-

- при резком изменении магнитных или электрических свойств;

-

- дефекты, полость которых располагается параллельно поверхности контроля (паяные соединения камер ЖРД) или составляет угол относительно поверхности менее 10°;

-

- если не снято усилие на сварном шве.

Акустический метод - один из основных физических методов диагностики состояния материалов, изделий, в котором определяются параметры упругих волн, возбуждаемые или возникающих в объекте контроля. Диапазон частот ультразвуковых и звуковых колебаний для акустического метода составляет от 50 Гц до 50 МГц.

Преимущества акустического метода: возможность контроля большой толщины, по сравнению с радиографией безопасность и меньшие затраты, выявление дефектов малого раскрытия. Но также есть ряд недостатков: объемные дефекты выявляются плохо, не выявляются дефекты, расположенные перпендикулярно направлению распространения волны, по сравнению с радиационными методами сложнее определить вид дефекта.

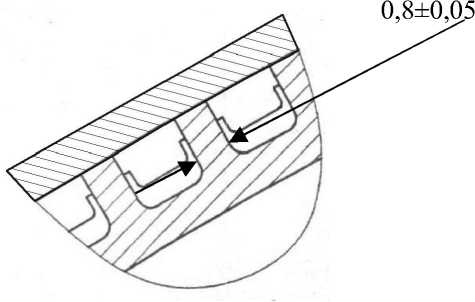

Существенным недостатком данного метода при контроле качества паяных соединений камер ЖРД является наличие в приборах мертвой зоны и невозможность определять дефекты на глубине меньшей, чем отражающая способность дефектоскопа. Также в таблице 1, указано, что дефекты определяются по площади от 1 мм при соответствующей толщине материала от 2,5 мм, а контролируемое изделие (камера сгорания ЖРД) имеет толщину ребра равное 0,8 мм (см. рисунок 2).

Рисунок 2. Разрез стенки камеры сгорания

Использование традиционных методов неразрушающего контроля для обеспечения качества паяных соединений не привели к по- ложительным результатам. Это связано, прежде всего, с размерами типовых дефектов паяного соединения (неспай, непропай), а также с конструкционными особенностями ЖРД, данные конструкции является неконтролепригодными.

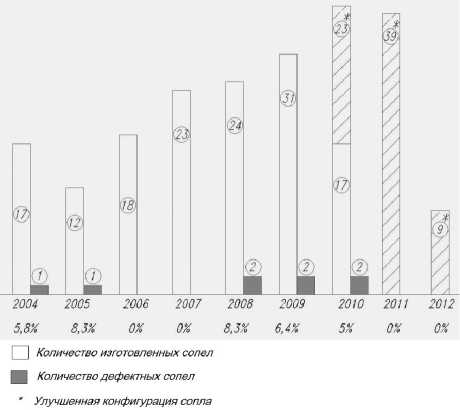

Контроль качества пайки в процессе изготовления ЖРД подтверждается косвенным методами, в том числе прочностными и огневыми испытаниями (КИ, КВИ и КТИ), которые иногда могут привести к разрушению камеры ЖРД. В связи с этим необходимость применения методов неразрушающего контроля возросла [2]. Количество дефектных сопел после огневых испытаний можно увидеть на рисунке 3.

Рисунок 3. Процент дефектных сопел после огневых испытаний (по данным ОАО КБХА)

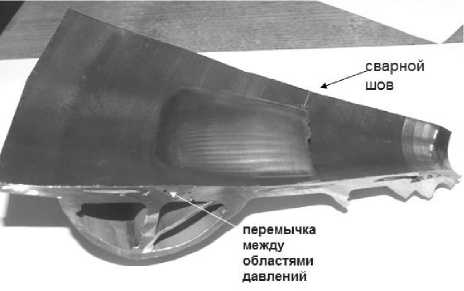

В связи с имевшимися случаями разрушения сопла верхнего при огневых испытаниях двигателя 14Д23, РД0124А (рисунок 4) был опробован неразрушающий контроль качества паяных соединений методом лазерноультразвуковой диагностики с помощью лазерно-ультразвукового дефектоскопа УДЛ-2М (ЛУД УДЛ-2М).

Рисунок 4. Разрушение огневых испытаний сопла верхнего после

Одной из наиболее сложных с точки зрения реализации лазерно-ультразвукового контроля зон является зона подколлекторного кольца сопла верхнего (рисунки 4 и 5). По статистическим данным наибольшее число дефектов возникает именно в этой области.

Коллектор

Канавки исреюка

Стенка наружная

Стенка наружная

Кольцо подколлекторное

Коллектор вис. д.

Стенка внутренняя

Канавки перетока

Перемы чка

Рисунок 5. Эскиз подколлекторной зоны сопла

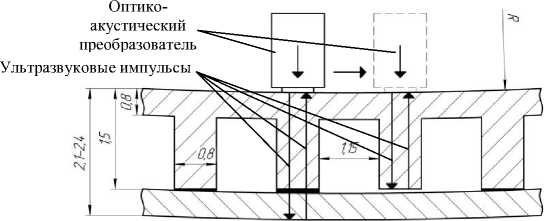

Контроль проводится путем ручного сканирования по внутренней поверхности подколлекторной зоны сопла, эхо-методом при контактном вводе продольных ультразвуковых колебаний с использованием широкополосного оптико-акустического преобразователя, генерирующего продольную волну.

В широкополосном оптико-акустическом преобразователе через прозрачную призму под определенным углом падает лазерный импульс на контролируемую поверхность объекта контроля (рисунок 6). Прозрачная призма находится в акустическом контакте с объ ектом контроля и является одновременно звукопро-водом широкополосного пьезоэлектрического приемника. Поверхность преобразователя имеет цилиндрическую форму с кривизной, соответствующей кривизне подколлекторной зоны в окружном направлении.

Рисунок 6. Схема расположения преобразователя и распространения ультразвуковых волн в объекте контроля

Акустический контакт при контроле обеспечивается прижимом преобразователя к внутренней поверхности подколлекторной зоны через тонкий иммерсионный слой контактной жидкости. Поглощаясь в металле, лазерное излучение нагревает тонкий поверхностный слой объекта контроля и граничащий с ним слой жидкости, что приводит к тепловому расширению и возбуждению ультразвуковых импульсов - акустических сигналов, временной профиль которых повторяет форму огибающей интенсивности лазерного импульса. Этот ультразвуковой импульс распространяется как в объект контроля, так и в прозрачную призму-звукопровод [5].

Поглощение лазерного излучения происходит из-за неоднородности нагрева, что приводит к расширению среды, в которой возникает импульс давление, описываемый формулой (1):

”~,

Р ‘ ( т ) = J 7 ( го ) к ( го > -dгo , (1)

2п _„ где т = t - z IVL - время в сопровождающей системе координат; VL - фазовая скорость про дольных звуковых волн в поглощающей среде; Iо 7(ю) — частотный спектр огибающей интенсивности лазерного импульса; K(со) - передаточная функция термооптического преобразователя.

Следовательно, спектр p ( го ) импульса давления, который возникает за счет термооптического преобразования в поглощающей среде, является произведением спектра лазерного импульса 1 0 7 ( го ) огибающей интенсивности и передаточной функции K ( го ) [6, 7]:

Р ( го ) = I o f ( го ) K ( го ) . (2)

Особенностью объекта контроля (подколлекторного кольца сопла верхнего) является то, что контроль качества пайки осуществляется между канавками перетока в зоне 10 мм (в меридиональном направлении).

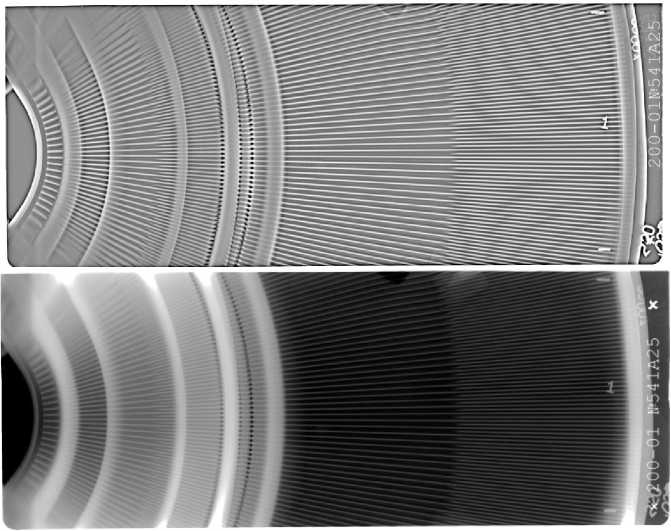

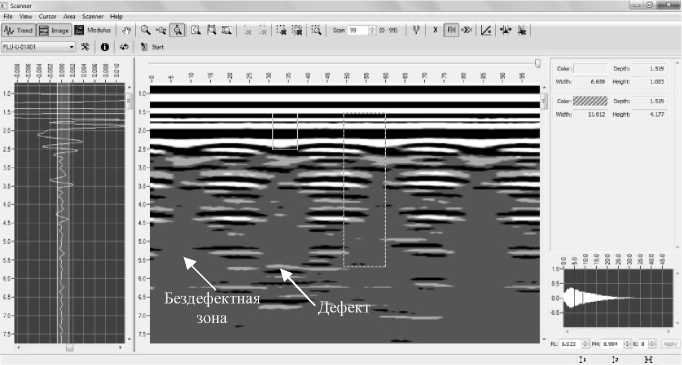

Результаты исследований представляются в виде дефектограмм (рисунок 7), на которых отсутствуют или отображаются дефекты типа непропай.

Рисунок 7. Акустическое изображение дефектного участка

На бездефектном участке (рисунок 7) дефектограммы периодично появляется и проседает темная полоса, свидетельствующая о переходе с желоба между ребрами на ребро. Отсутствие темной полосы на глубине 2,3 мм в зоне проседания свидетельствует об отсутствии непропая в зоне пайки ребра.

На дефектном участке дефектограммы наблюдается появление темной полосы на глубине 2,3 мм, соответствующей толщине внутренней стенке на ребре, где закладывается припой и проходит паяный шов. Данные сигналы (темные полосы) свидетельствуют о наличие дефекта типа непропай (рисунок 7).

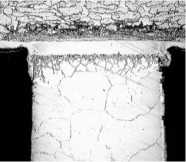

С целью подтверждения результатов лазерно-ультразвуковой диагностики были проведены металлографические исследования (рисунок 8).

Рисунок 8. Шлифы с качественной пайкой (слева) и непропаем (справа)