Возможность выделения гелия на Амурского ГПЗ

Автор: Сафиканов И.Ю.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 6 (82), 2023 года.

Бесплатный доступ

В данной статье рассматривается возможность выделения гелия из природного газа Амурского ГПЗ. Сырьём завода является природный газ, который поступает на завод с месторождений Восточной Сибири. В составе этого газа преобладает высокое содержание «благородного газа» - гелия. Таким образом, целесообразно оценить возможность выделения гелия на Амурском ГПЗ. В статье рассмотрены способы выделения гелия из природного газа, приведены исследования ректификационной колонны отпарки азота, построены графики зависимости, выполнен потарельчатый расчёт захлёбывания ректификационной колонны, определены основные геометрические параметры, приведена схема работы пластинчатого теплообменника охлаждения гелия, рассмотрены способы выделения гелия из природного газа.

Ректификация, колонна гелий, азот, пластинчатый теплообменник, моделирование, расчеты

Короткий адрес: https://sciup.org/140299636

IDR: 140299636 | УДК: 661.9

Текст научной статьи Возможность выделения гелия на Амурского ГПЗ

Гелий — ценный компонент природного газа. Природный газ богатых гелием месторождений, в первую очередь месторождений Восточной Сибири и Якутии, экономически невыгодно поставлять на внутренний рынок и на экспорт до извлечения гелия.

В настоящее время существует несколько способов извлечения гелия из природного газа: абсорбционный метод, гидратообразование, мембранный метод, криогенный метод. Но только последний получил широкое промышленное применение, так как на сегодняшний день он является единственно надежным и проверенным методом извлечения гелия. Данный процесс является энергозатратным, поэтому целесообразно проводить выделения гелия на производствах, где уже в значительной степени происходит охлаждение природного газа.

Таким производством является Амурский газоперерабатывающий завод в г. Свободный. На заводе выделяют такие компоненты, как метан, этан, азотно-гелиевую смесь на установках криогенного газоразделения. Природный газ поступает на завод с Чаядинского и Ковыктинского месторождений. В составе газа Чаяндинского месторождения содержится 0,45% гелия, в газе Ковыктинского месторождения гелия – до 0,28%. В настоящее время весь объем производства гелия в России сосредоточен на Оренбургском ГПЗ, где перерабатывается природный с содержанием гелия 0,045%.

«Благородный газ» имеет широкое применение: он идеально безопасный теплоноситель высокотемпературных ядерных энергоблоков, и как хладагент в криогенной технике, для создания дыхательных смесей в водолазной технике и космонавтике, для сварки и резки металлов в машиностроении, а также в дирижаблестроении и многих областях науки и техники. Во многих технологических процессах, чтобы избежать взаимодействия получаемого вещества с газами воздуха, нет более подходящей защитной среды, чем гелиевая.

Сырьём установки производства гелия будет являться азотно-гелиевая смесь (АГС), выделенная на установке криогенного газоразделения.

Сначала из азотно-гелиевой смеси каталитическим путем отделяется водород и метан. Осушка от влаги и очистка от СО 2 , образовавшихся в результате катализа, производится в адсорберах.

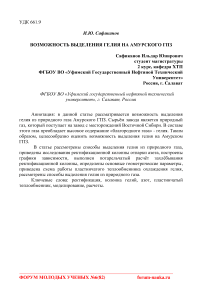

Далее АГС будет поступать в блок выделения гелия. Для эффективного охлаждения азотно-гелиевой смеси используется многопоточный пластинчатый теплообменник. Такое решение используется повсеместно для охлаждения газов до криогенных температур. Для расчёта основного технологического оборудования использовалась программный пакет Petro-Sim.

Рисунок 1 – Схема работы пластинчатого теплообменника

Охлажденная АГС поступает в сепаратор, где при температуре -183 °С, где отделяется основная часть гелия. Азот с остаточным содержанием гелия поступает в ректификационную колонну отпарки азота.

В ректификационной колонне при давлении 0,93 Мпа происходит остаточное отделение гелия от азота. Азот с куба колонны разделяется на азот на отпарку, который возвращается в теплообменник, и на основной азот, который поступает на разделение в сепаратор, а газовый поток с верха отпарной колонны подогревается до 35°С и направляется в узел получения гелия путем компримирования для увеличения общих объемов получения гелия.

В таблице 1 привёден компонентный состав потоков ректификационной колонны отпарки азота.

Таблица 1 – Компонентный состав потоков ректификационной колонны отпарки азота

|

Компонент |

Единицы измерения |

Дистиллят колонны |

Куб колонны |

Питание колонны |

|

N 2 |

% |

40,0451 |

99,8555 |

95,6624 |

|

Ar |

% |

0,0058 |

0,0306 |

0,0292 |

|

O 2 |

% |

0,0173 |

0,1122 |

0,1068 |

|

He |

% |

59,8986 |

0,0007 |

4,2001 |

|

CH 4 |

% |

0,0000 |

0,0001 |

0,0001 |

|

H 2 |

% |

0,0015 |

0,0002 |

0,0001 |

|

Ne |

% |

0,0314 |

0,0005 |

0,0014 |

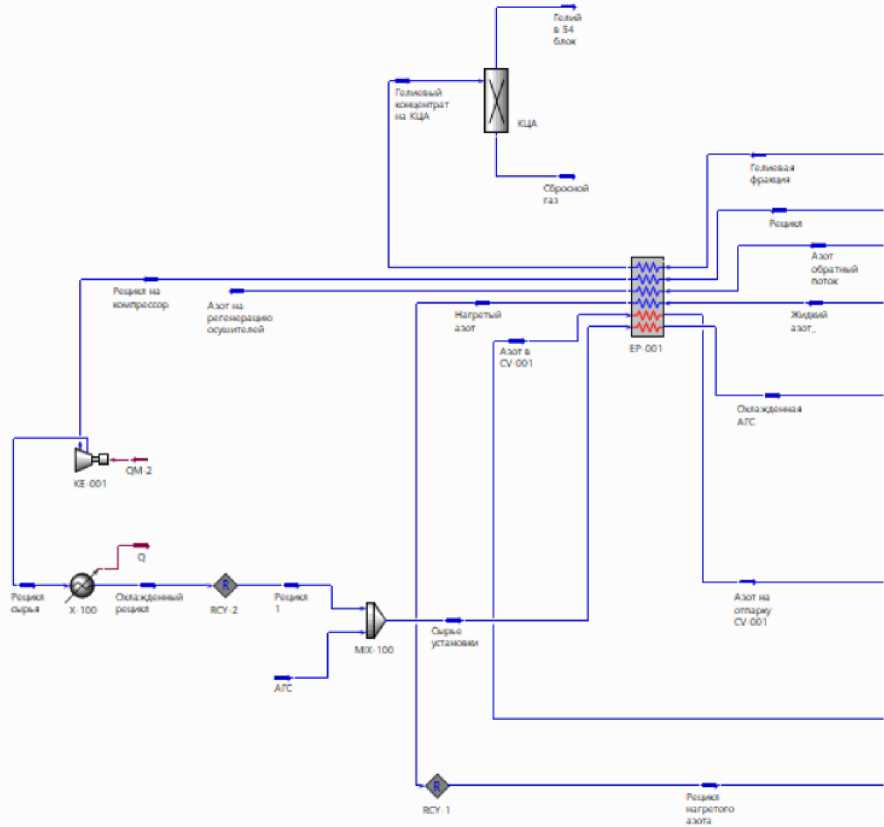

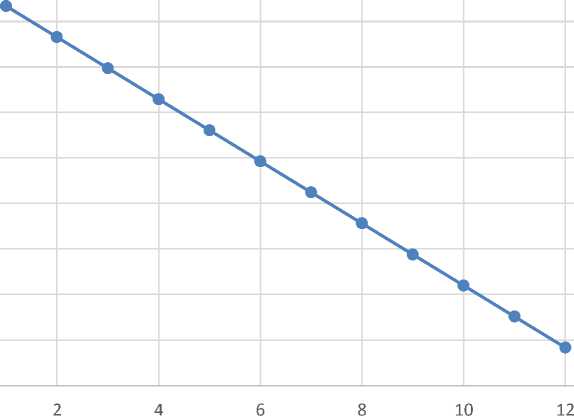

Рисунок 2 - Зависимость содержания гелия в дистилляте от количества тарелок в колонне.

Исходя из построенного графика можно сделать вывод, что наибольшее содержание гелия достигается при 12 тарелках, поэтому, для колонны ректификационной колонны отпарки азота требуется 12 контактных устройств, так как снижение количества тарелок снижает качество дистиллята и значительно увеличивает количество получаемого дистиллята.

Далее были построены графики зависимости температуры и давления от номера контактного устройства.

-168,5

-169

169,5

cd"

cd -170

о

= о -170,5

Н

-171

Номер тарелки

10 12

-171,5

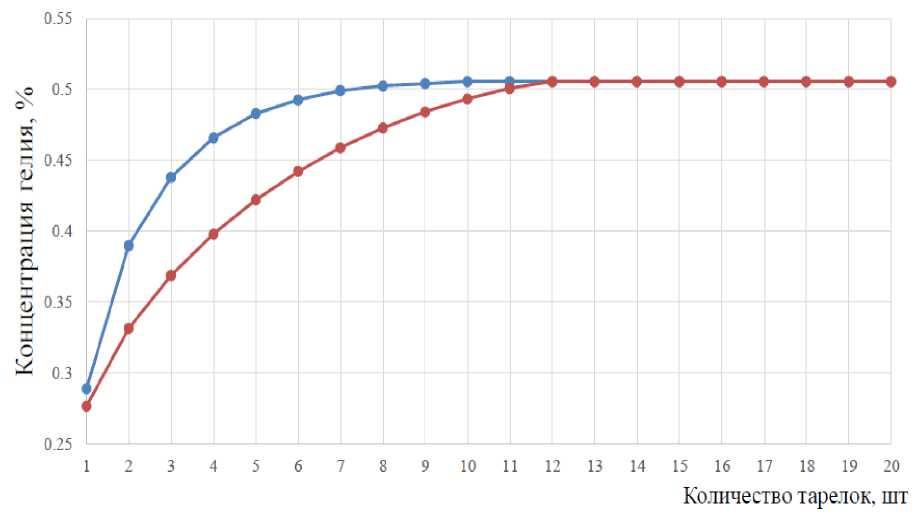

Рисунок 3 – Изменение температуры в колонне CV-001 от номера тарелки

0,94

0,938

0,936

S

^ 0,934

о а 0,932

си и 0,93

CD м 0,928

cd

0,926

0,924

0,922

Номер тарелки

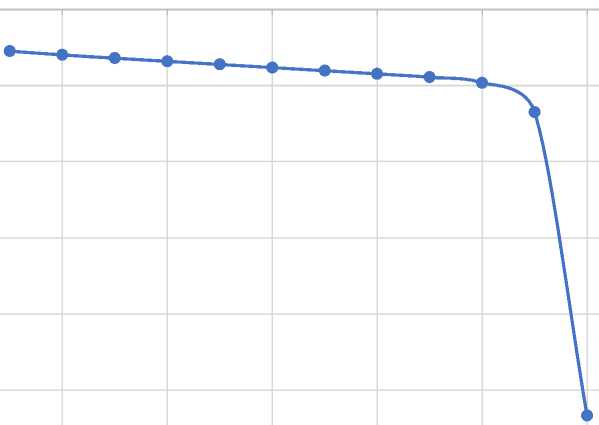

Рисунок 4 – Изменение давления в колонне от номера тарелки

Таблица 1 – Геометрические п араметры ректифика ционной колонны

|

Диаметр |

м |

1,07 |

|

Высота |

м |

12,73 |

|

Объём |

м |

40,8 |

Таблица 2 – Потарельчатый расчёт захлёбывания ректификационной колонны

|

Номер тарелки |

Захлёбывание, % |

Нагрузка по пару, м3/ч*мин |

Высота жидкости над перегородкой, мм |

Захлёбывание |

Унос, % |

|

12 |

77,46 |

143,05 |

85,38 |

58,63 |

0,42 |

|

11 |

81,86 |

151,88 |

88,91 |

60,37 |

0,42 |

|

10 |

82,29 |

152,69 |

89,27 |

60,55 |

0,42 |

|

9 |

82,36 |

152,78 |

89,35 |

60,58 |

0,42 |

|

8 |

82,39 |

152,81 |

89,40 |

60,61 |

0,42 |

|

7 |

82,42 |

152,83 |

89,45 |

60,63 |

0,42 |

|

6 |

82,46 |

152,85 |

89,49 |

60,66 |

0,42 |

|

5 |

82,49 |

152,87 |

89,54 |

60,68 |

0,42 |

|

4 |

82,52 |

152,90 |

89,59 |

60,70 |

0,42 |

|

3 |

82,55 |

152,92 |

89,63 |

60,72 |

0,42 |

|

2 |

82,58 |

152,94 |

89,67 |

60,74 |

0,42 |

|

1 |

82,47 |

152,92 |

89,51 |

60,67 |

0,42 |

Таким образом, была определена возможность извлечения гелия на Амурском ГПЗ. Были проведены исследования ректификационной колонны отпарки азота, построены графики зависимости, выполнен потарельчатый расчёт захлёбывания ректификационной колонны, определены основные геометрические параметры

Установлено, что из природного газа, поступающего на Амурский ГПЗ рационально выделять гелий путем криогенного метода.

Список литературы Возможность выделения гелия на Амурского ГПЗ

- Григорьев, В.А. Кипение криогенных жидкостей. / В.А. Григорьев, Ю.М. Павлов, Е.В. Аметистов - М.: Энергия, 1977. -289 с.

- Беляков, В.П. Криогенная техника и технология / В.П. Беляков. -М.: Энергоатомиздат, 1982.-272с.

- Борисов, Г.С. Основные процессы и аппараты химической технологии / Г.С. Борисов, В.П. Брыков, И.Ю Дытнерский. - М.: Химия, 1991. - 196 с.