Возможные направления компьютерного моделирования и проектирования технологических машин и оборудования пищевых производств

Автор: Алексеев Г.В., Башева Е.П., Дерканосова А.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 4 (66), 2015 года.

Бесплатный доступ

В статье рассматриваются возможности реализации новых подходов при моделировании и проектировании технологического оборудования и машин для пищевых производств. Одним из побудительных мотивов создания таких методов является «ресурсосбережение» интеллектуального труда разработчиков технологического оборудования. Возможности реализации таких подходов в значительной мере обусловлены успехами в области создания нейрокомпьютеров, позволяющих в определенной мере моделировать интеллектуальные процессы человеческого мозга, что при решении поставленных задач позволяет использовать не только исходные данные для создания нового образца техники, но и имеющийся у разработчика опыт работы в этой области. Особенную актуальность для разработчиков техники для пищевых производств такие методы имеют в связи часто с плохой «числовой» определенностью задаваемых при проектировании параметров. Использованный метод моделирования позволяет проводить анализ в условиях субъективной оценки эмпирических данных и отсутствии явной числовой формы результата, что характерно при разработке новых видов пищевых продуктов. Особенно ярко преимущества этих систем проявляются при проектировании многокомпонентных пищевых продуктов, где велика неопределенность входных и выходных параметров, а качество оценивается по результатам сенсорного анализа. Так же достоинством модели является возможность ее получения при выборе минимального набора закономерностей. Вследствие отсутствия необходимости ввода точных данных, время, требуемое для моделирования, резко сокращается. Применение аппарата нечеткой логики позволяет улучшить качество управления объектами, определить оптимальное соотношение рецептурных компонентов при проектировании новых многокомпонентных видов продуктов и сократить количество производственных опытов. При применении предлагаемых методов часто бывают полезны результаты предварительного аналитического моделирования проектируемого объекта. Рассмотрен опыт использования таких методов при проектировании сатуратора для насыщения пищевых жидкостей диоксидом углерода.

Новые подходы при моделировании, проектирование технологического оборудования и машин, пищевые производства, нейрокомпьютеры, нечеткая логика

Короткий адрес: https://sciup.org/14040516

IDR: 14040516 | УДК: 532.5:681

Текст научной статьи Возможные направления компьютерного моделирования и проектирования технологических машин и оборудования пищевых производств

Проектирование оборудования в пищевых отраслях, так же как и во многих других, осуществляется по принципу «от достигнутого». В этом случае новый образец оборудования проектируется путем совершенствования наилучшего аналога существующего в настоящий момент оборудования, предназначенного для указанных в техническом задании целей.

Такой подход имеет определенные преимущества, такие как гарантии того, что разработанное оборудование будет не хуже известных образцов и будет иметь более короткий срок запуска в реальное производство, поскольку, как правило, инфраструктура всей технологической цепочки меняется незначительно [1].

В условиях ограниченности информации от применения новых или изменения известных узлов и деталей, позволяющей применять известные математико-статистическое процедура анализа результатов экспериментов, возможно продуктивным является использование подходов нечеткой логики, лежащей в основе создания нового поколения компьютерной техники – нейрокомпьютеров. Предполагается, что такое оборудование в значительной степени моделирует процесс мышления человека и помогает искать оптимальные условия решения поставленных задач на основе предшествующего опыта разработчика [2].

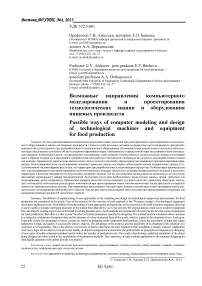

Проверка работоспособности таких предположений проводилась при разработке нового сатуратора для насыщения пищевых жидкостей диоксидом углерода, изображенного ниже на рисунке 1.

Для моделирования оценки газосодер-жания в жидкостях для различной комплектации узлов сатуратора и их размеров использовали модуль Fuzzy Logic Toolbox, входящий в пакет MatLab.

Для отдельных этапов применения подходов нечеткой логики рассмотрена модель предлагаемого струйно-барботажного сатуратора, включающая аналитическое описание отдельных участков перемещения пищевой жидкости: нисходящего потока, увлекаемого формируемой струей, торможения и барботажа двухфазного потока и восходящего потока обусловленного перепадом давления.

За счет энергии струи в виде спутных потоков газа и жидкости, направленных определенным образом частично происходит распределение пузырьков диоксида углерода по всему объему аппарата [3].

Рисунок 1. Схема струйно-барботажного сатуратора

Когда струя жидкости из сопла (активный поток) подается в цилиндрическую камеру смешения, то под действием высокой скорости, газ (пассивный поток) увлекается из приемной камеры в камеру смешения. Струя движется до соударения с жидкостно-газовой пробкой, сформированной внутри камеры смешения за счет взаимодействия жидкостно-газового потока со стенками камеры смешения [4].

Потоки в камере смешения характеризуются следующими параметрами: иР1 – давление на выходе из сопла, считается заданной величиной; Н/м2; V1 – скорость струи, также заданная величина, м/с; Р2 – давление (разряжение), создаваемое в приемной камере; Н/м2; V2 – скорость газового потока на входе в камеру смешения, м/с; Рт – давление на границе соударения струи с жидкостно-газовой пробкой, Н/м2; Vт – скорость на границе соударения струи с жидкостно-газовой пробкой, м/с; Р3 – давление потока при повороте на 180 0С, Н/м2; V3 – скорость потока при повороте на 180 0С, м/с.

В рамках принятой модели рассмотрим зону образования и движения нисходящего потока на участке (0

-

1) Зона спутного движения струи жидкости и газового потока:

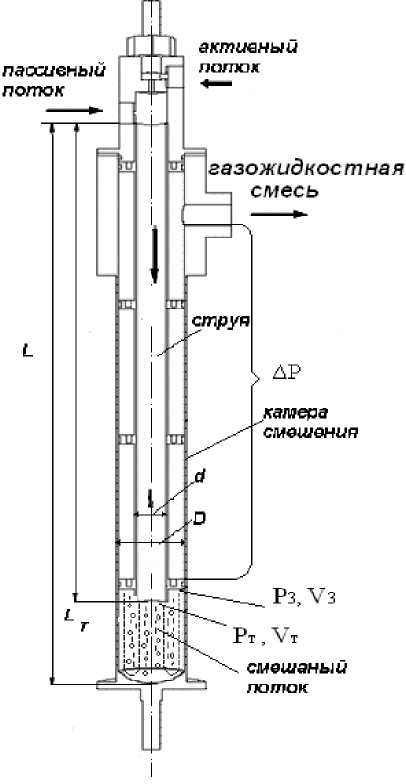

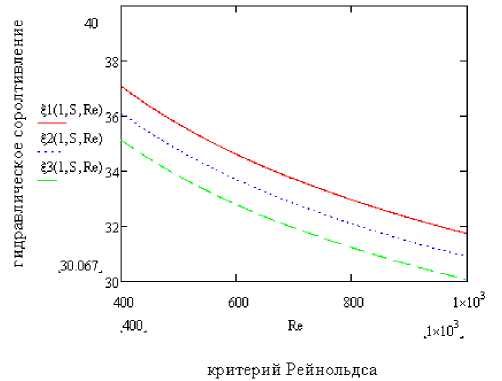

0 Граничные условия для скорости в зоне спутного движения потоков запишутся следующим образом: Условие на стенке камеры смешения: при r=D/2, V2=0, где D – диаметр камеры смешения. Условия сопряжения потоков (условие равенства скоростей и напряжений на границе газового потока и струи, соответственно): при r=do/2, V2=V1, —1- = —-, dx dx где d0 – диаметр отверстия сопла, V2 – скорость газового потока на границе со струей; V1 – скорость струи на границе с жидкостным потоком. Запишем следующие уравнения: Баланс массы: Толщину стенки сопла не учитываем: – для смешанного потока nDL F3 FT 4 , Баланс количества движения: mV + P1 F1 + m2V2+ P2F2 = = (m1 + m2) VT + PTFT Баланс энергии: V2V2 V2 m, — + m2 — = m, + m2 — 1222122 Потери энергии на трение о стенки и изменение внутренней энергии потоков не учитываем. 2) Зона движения смешанного газожидкостного потока Lт <х< L – длина камеры смешения. Для перепада давления для двухфазного потока можем записать: Ap = p - p = ХФ2 (L LT)PTV, (9) T3 D 2, где λ – коэффициент сопротивления, Ф – параметр Мартинелли. Коэффициент сопротивления находится по формуле Блаузиуса для однофазного турбулентного потока: 4Re , m1+m2=mT=m3 Индексы 1, 2, 3 относятся к потоку жидкости из сопла, потоку газа из приемной камеры и жидкостно-газовому потоку из камеры смешения. Индекс Т относится к сечению, где происходит преобразование двух раздельных потоков в один смешанный поток. Массовый расход mi каждого из потоков рассчитывается по формуле: mi=piViFi , (2) где число Рейнолдса Re рассчитывается по фор- VTDp муле Re = —--- Пт Здесь ρт – плотность и ηт – вязкость смешанного потока определяется по формулам: 1 X 1 - X — = +---g-, Pt Pg Pl 1 X 1 - X — = -g-+—g-, Pt Pg Pi где pi – плотность, Vi – скорость, Fi – площадь поперечного сечения i-го потока, соответственно. Скорость i-го потока определяется по формуле: где ρg и ρl – плотность газового и жидкостного потока, μg и μl – вязкость газового и жидкостного потока, Xg – расходное массовое газосодержание Параметр Мартинелли определяется по формуле: V. = Qi-i Fi, / X/ X -0.25 ф2=|i+x Pi-Pg l|i+x Pi-Pg I (13) I g Pi Л g Pi ) где Qi – объемный расход i-го потока. Площади поперечных сечений потоков находим следующим образом: – для жидкостной струи Из уравнения (9) можно получить формулу для расчета значения давления Рт: _ nd0 1= 4 , – для газового потока „ П(D2 - d2) F2 = —4—• PT = p + ХФ2 (L LT) 5^^^- (14) T3 D 2 Из уравнения (7) и (8) найдем скорость Vт: Vt = 1 m1V12 + m2V22 m1 + m2 Моделирование сатуратора при входе газожидкостной смеси в барботажную и циркуляционную зону включает в себя анализ влияния потерь давления, а также поворота потока на 180°. Общий перепад давления в сатураторе на восходящем участке: Ap = Ap, + Apм + Apи + APh, (16) где Ap, -потерипо длине; Apм-местные потери; Apи- инерционные потери; Aph = рсм gH cos a -потери на пpеодоление сопpотивления газожидкостного слоя высотой H, здесь a - угол наклона оси канала к веpтикали. Потери давления при входе газо-жидкостной смеси в барботажную трубу и циркуляционную зону или при выходе из них, а также при поворотах потока на 180° рассчитываются как потери на местных сопротивлениях: Следующий этап моделирования включает численный анализ влияния давление на выходе барботажного участка на преодоление потерь на трение и на придание газо-жидкостной смеси кинетической энергии для выхода из сатуратора. Разность атмосферного давления и давления на выходе с барботажного участка напором обозначим буквой Н. Потери на трение hтр состоят из потерь на прямолинейных участках и местных потерь и могут быть вычислены по формуле: h- =( +ZV "]■ v-, (18) I d ) 2 g Составная часть напора, расходуемая на придание жидкости кинетической энергии hк, hk=v-2g . Учитывая, что hтр = Н, получим: A Р„ = ^ мi О V , рж жб 2 (1 — ^б )2 где ξ i – коэффициент местного сопротивления при повороте потока на 180° ξ 180 Приведенные соотношения помогают определить давление на входе участка сатуратора с восходящим потоком газо-жидкостной смеси [5]. Гидравлическое сопротивление определим из уравнения турбулентного режима течения: = 0,87ln(Re VI) - 0.8 Рисунок 2. Зависимость гидравлического сопротивления потока от его диаметра для различных напоров Дальнейший расчет восходящего потока или потока в трубопроводе состоит в том, что определяется количество турбулизирующих колец при рассчитанном значении общего гидравлического сопротивления и гидравлического сопротивления одного кольца определенного для заданных геометрических характеристик по формуле, предложенной ЦАГИ для перфорированных пластин: x ) . (22) /do, S, Reb) = 3,23(0,85 + 0,15,/do x[0,31 + 2 S2 / (1 - S )2] Reb "°27 Для рассматриваемой конструкции сатуратора, используя данные предыдущих рисунков предварительно определяли число устанавливаемых колец. При реальном проектировании сатуратора для установки на базе промышленного аппарата АВ-4 расчетные данные подтверждали в процессе эксперимента. Рисунок 3. Модель струйно-барботажного сатуратора Охлажденная до 1–2 °С вода роторным насосом подавалась в форсунку, после чего она проходила камеру, в который из отверстия для подачи газа под давлением поступал углекислый газ (СО2). Здесь происходило смешивание водяной струи с газом и перемещение вдоль оси камеры. На выходе из камеры смешения полученная смесь ударялась об отбойный сферический элемент. Отброшенная в насадочную колонну, смесь далее проходила между стенками камеры смешения и стенкой корпуса через перфорированные кольца для полного смешивания газа с водой. Отверстия в перфорированных кольцах при этом создают условия для повышения дисперсности структурированного потока газожидкостной смеси к отверстию выхода. В процессе проведения экспериментальных исследований по газосодержанию прошедшей сатуратор пищевой жидкости замеряли все важнейшие параметры процесса газонаполнения. К ним в первую очередь относятся: – температура жидкой фазы – 1,5 – 6,0 [оС] – давление СО2- 2,4 – 2,8 [атм] Тип функции принадлежности каждой переменной принимали соответствующим распределению Гаусса. Связь входных переменных с выходными задают правила ввода, которые должны быть включены в систему после построения функций принадлежности. Для определения характера таких связей использовали решения, полученные при предварительном аналитическом моделировании. Для визуализации нечеткого логического вывода используют команду View rules. Данное средство просмотра правил позволяет отобразить процесс нечеткого логического вывода и получить результат. Количество строк соответствует числу правил нечеткого логического вывода, а количество столбцов – числу входных и выходных переменных, заданных в разрабатываемой системе. Дополнительное графическое окно служит для отображения результата нечеткого логического вывода и операции дефазификации, то есть процедуры преобразования нечеткого множества в множество действительных чисел [4–5]. В каждом окне отображается соответствующая функция принадлежности, уровень ее среза (для входных переменных) и вклад отдельной функции принадлежности в общий результат (для выходных переменных). Для представления результатов моделирования в графическом виде, используют модуль Surfase Viewer. Средство просмотра поверхности вывода позволяет строить трехмерную поверхность как зависимость одной из выходных переменных от двух входных. Рисунок 4. Зависимость газосодержания жидкости от температуры и давления Поверхность вывода, соответствующая благоприятному результату, окрашивается в желтый цвет, а не благоприятному результату, окрашивается в синий цвет. Если результат соответствует некому среднему, промежуточному значению, то на графике эта область окрашивается в цвета градиентного перехода от желтого к синему. По результатам моделирования показателей газосодержания были сделаны окончатель- ные выводы, подтвердившие эффективность использования данного метода при исследовании содержания диоксида углерода в жидкостях с заданными качественными характеристиками и параметрами оборудования. Например, для Re=600, d=1,5 мм и толщины 1 мм должно быть 6 пластин.

Список литературы Возможные направления компьютерного моделирования и проектирования технологических машин и оборудования пищевых производств

- Антипов С.Т., Васильев А.М., Дворецкий С.И., Ковалевский В.И. и др. Проектирование, конструирование и расчет техники пищевых технологий. Санкт-Петербург, 2013. 912 с.

- Шевцов А.А., Дерканосова А.А., Коротаева А.А., Муравьев А.С. Моделирование процесса распылительной сушки суспензии протеинового зеленого концентрата (ПЗК)//Вестник Воронежского государственного университета инженерных технологий. 2015. № 1 (63). С. 51-57.

- Шевцов А.А., Дранников А.В., Муравьев А.С. Энергосберегающая технология утилизации фильтрата послеспиртовой барды//Известия высших учебных заведений. Пищевая технология. 2014. № 4. С. 78-80.

- Алексеев Г.В., Вороненко Б.А., Гончаров М.В., Холявин И.И. Численные методы при моделировании технологических машин и оборудования. Учебное пособие. Санкт-Петербург, 2014.

- Алексеев Г.В., Гришанова (Даниленко) Е.А., Кондратов А.В., Гончаров М.В. Возможности реализации эффектов кавитации для измельчения пищевого сырья//Вестник Международной академии холода. 2012. № 3. С. 45-47.

- Пеленко В.В., Зуев Н.А., Ольшевский Р.Г., Иваненко В.П. и др. Оценка зависимости производительности измельчителей мяса от их конструкции и физико-механических свойств сырья//Вестник Международной академии холода. 2015. № 1. С. 9-15.

- Шлейкин А.Г., Данилов Н.П. Особенности применения трансглутаминазы в переработке молока.//Вестник Международной академии холода. 2015. № 3. С. 13-18.

- Смагин Б.И. Производственная функция как основа описания технологических закономерностей аграрной сферы производства//Технологии пищевой и перерабатывающей промышленности АПК-продукты здорового питания. 2014. № 4. С. 94-100.