Временное сопротивление разрыву сварных конструкций, изготовленных из отечественных и импортных материалов

Автор: Васечкин М.А., Егоров С.В., Коломенский А.Б., Чертов Е.Д.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Информационные технологии, моделирование и управление

Статья в выпуске: 4 (66), 2015 года.

Бесплатный доступ

При сварке отечественных и импортных сплавов аргонодуговой сваркой в сварном шве образуется материал с неизученными свойствами, отсутствуют сведения о механических характеристиках таких сварных швов, их сплошности и однородности. Одним из наиболее важных критериев работоспособности любой конструкции является прочность как конструкции в целом, так и отдельных ее элементов. В качестве сравнительной характеристики, оценивающей прочность материалов, используют временное сопротивление разрыву, то есть напряжение, соответствующее наибольшему усилию, предшествующему разрыву образца при статических механических испытаниях. Испытания по определению временного сопротивления разрыву листовых сварных соединений проводили на универсальной испытательной машине Inspekt-50. В ходе проведенных исследований определено временное сопротивление разрыву сварных конструкций, полученных путем сплавления листового проката из материалов отечественного и импортного производства между собой. Временное сопротивление сварной конструкции определяется характеристиками наименее прочного материала из пары соединяемых, что соответствует выводам, полученным из аналитического обзора. При проведении испытаний отмечено, что разрушение всех образцов из сочетания разноименных материалов происходило по основному металлу наименее прочного из сочетания. Разрушений по сварному шву не зафиксировано. Полученные результаты могут использоваться при проектировании сварных конструкций, состоящих из деталей, изготовленных из отечественных и импортных материалов. Однако по одному временному сопротивлению разрыву нельзя судить о работоспособности сварных конструкций трубопроводов комплексной системы кондиционирования воздуха и противообледенительной системы самолетов. В дальнейшем следует провести испытания на малоцикловую усталость и оценить прочность сварных кольцевых стыков при действии статического и пульсирующего внутреннего давления.

Сварные соединения, временное сопротивление разрыву, титановые сплавы, коррозионно-стойкие стали

Короткий адрес: https://sciup.org/14040527

IDR: 14040527 | УДК: 621.791/629.7.048

Текст научной статьи Временное сопротивление разрыву сварных конструкций, изготовленных из отечественных и импортных материалов

Коломенский А.Б., Чертов Е.Д., 2015

В конструкцию трубопроводов комплексной системы кондиционирования воздуха (КСКВ) и противообледенительной системы (ПОС) самолета МС-21 заложены унифицированные элементы (сильфоны, переходники, облегченные фланцы), материалами для изготовления которых являются импортные титановые сплавы и коррозионно-стойкие стали. В то же время прямолинейные участки трубопроводных коммуникаций изготавливаются из отечественных титановых сплавов и сталей.

При сварке отечественных и импортных сплавов аргонодуговой сваркой в сварном шве образуется материал с неизученными свойствами, отсутствуют сведения о механических характеристиках таких сварных швов, их сплошности и однородности.

Известно, что при непосредственной сварке разнородных металлов возникают следующие затруднения [1]:

-

– при большом различии в температурах плавления соединяемых металлов, например, железа и серебра или вольфрама и молибдена, в момент достижения одним из металлов температуры плавления другой находится еще в твердом состоянии;

-

– большое различие в коэффициентах линейного расширения соединяемых металлов обусловливает возникновение значительных термических напряжений;

-

– различие теплопроводности и теплоемкости соединяемых металлов приводит к изменению температурных полей и условий кристаллизации шва, обусловливает характер смачиваемости более тугоплавкого металла;

-

– резкое различие в электромагнитных свойствах соединяемых металлов может привести к неудовлетворительному формированию шва;

-

– в ряде случаев, например, при сварке алюминия с другими металлами, значительные затруднения возникают из-за находящихся в ванне тугоплавких окисных пленок алюминия Al m O n , создающих включения в сварном шве. Применяемые для их растворения флюсы непригодны для сварки более тугоплавкого металла;

– на характер образования сварного соединения решающее влияние оказывает химический состав образующихся фаз (в случае ограниченной растворимости). Конгломерат интерметаллических фаз, образующихся, например, при сварке ниобия со сталью, сохраняется и при последующей термообработке, и все дальнейшее поведение сварного соединения определяется количеством, формой, характером расположения и свойствами прослойки.

Свариваемость, как возможность соединения разнородных металлов с образованием прочных связей, определяется, прежде всего, физико-химическими свойствами соединяемых металлов и применяемой технологией сварки. Физические свойства металлов, от которых зависит их свариваемость, могут существенно отличаться. Соединяемые разнородные металлы могут быть одной основы (например, перлитная сталь + аустенитная сталь) и различной основы. Металлургические процессы сварки разнородных металлов, особенно с различной основой, более сложны и менее исследованы, чем процессы сварки однородных металлов.

Решающее влияние на свариваемость разнородных металлов оказывает металлургическая совместимость, которая определяется взаимной растворимостью соединяемых металлов и в жидком, и в твердом состоянии, а также образованием хрупких химических соединений – интерметаллидов. Практически не свариваются плавлением металлы и сплавы, которые не могут взаимно растворяться в жидком состоянии, например, железо и магний, чистые свинец и медь, железо и свинец и др. При расплавлении таких пар металлов образуются несме-шивающиеся слои, которые при последующем затвердевании могут быть сравнительно легко отделены друг от друга.

Образуют сварные соединения металлы и сплавы, в состав которых входят элементы, обладающие неограниченной взаимной растворимостью не только в жидком, но и в твердом состоянии, т. е. образующие, непрерывный ряд твердых растворов. Указанного типа разнородные металлы часто называют разноимёнными. К таким соединениям, в частности, относятся и пары, состоящие из титана и низколегированных титановых α-, псевдоα- сплавов и сплавов мартенситного класса, общее содержание легирующих элементов в которых не превышает 10 %, а основой (90 % и более) является титан.

В сварных соединениях можно выделить три зоны:

-

1. Зона сварного шва – область, где металл при сварке нагревается выше температуры плавления.

-

2. Зона термического влияния (ЗТВ) - область металла, нагреваемого в процессе сварки в интервале температур от температуры начала рекристаллизации до температуры плавления.

-

3. Зона основного металла (ОМ), где кратковременное термическое воздействие при сварке не изменяет структуры исходного полуфабриката [2].

Наиболее резкие изменения структуры и свойств происходят на участке, непосредственно прилегающем к сварному шву, где наблюдается оплавление зерен. Металл на этом участке нагревается до температуры, составляющей около 90 % от температуры плавления . Эту зону принято называть околошов-ной (ОШЗ). Далее расположен участок, где металл претерпевает фазовую перекристаллизацию. При охлаждении здесь фиксируются метастабильные фазы [3].

Поэтому зоной, определяющей свариваемость титановых сплавов, является ЗТВ. Данная зона, как правило, является наиболее вероятным местом зарождения трещин как при изготовлении, так и эксплуатации конструкций. Так, например, при изучении случаев разрушения тонкостенных сварных трубопроводов из коммерческого титана [4] выявлено, что хрупкие игольчатые трещины, располагаются в зоне термического влияния с игольчатой структурой. При этом с высокой степенью вероятности трещины имеют место ещё до эксплуатации.

Проведенный аналитический обзор [5-9] по проблеме сварки листов титановых сплавов позволяет сделать следующие выводы:

-

1. Разноимённые титановые сплавы хорошо свариваются.

-

2. Прочностные характеристики сварного соединения определяются, как правило, свойствами наименее прочной заготовки из двух соединяемых.

-

3. Механические характеристики сварных титановых соединений в значительной мере зависят от выбора оптимального режима термообработки.

-

4. С повышением температуры отжига имеет место тенденция к разупрочнению сварных соединений титановых сплавов.

В настоящее время установлены следующие возможные пары сочетаний разнородных отечественных и импортных титановых сплавов и коррозионно-стойких сталей при сборке трубопроводов КСКВ и ПОС самолетов МС-21:

-

1. ОТ4 + Ti-6Al-4V;

-

2. ВТ1-0 + Ti-6Al-4V;

-

3. ПТ-7М + Ti-6Al-4V;

-

4. ОТ4 + Т40;

-

5. ВТ1-0 + Т40;

-

6. ПТ-7М + Т40;

-

7. 12Х18Н10Т + сталь 321.

Одним из наиболее важных критериев работоспособности любой конструкции является прочность как конструкции в целом, так и отдельных ее элементов. В качестве сравнительной характеристики, оценивающей прочность материалов, используют временное сопротивление разрыву (предел прочности), то есть напряжение, соответствующее наибольшему усилию, предшествующему разрыву образца при (статических) механических испытаниях.

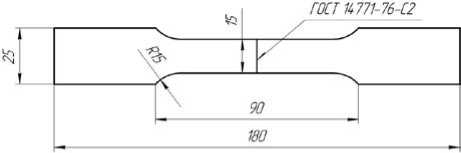

Для проведения испытаний по определению временного сопротивления разрыву были изготовлены плоские экспериментальные образцы сварных соединений, представленные на рисунке 1.

Экспериментальные образцы изготавливались путем сплавления при помощи аргонодуговой сварки между собой листового прока толщиной 1,0 мм отечественного и импортного производства.

Экспериментальные образцы из титановых сплавов подвергали воздушному отжигу в лабораторных муфельных печах при температурах от 450 °С до 750 °С с выдержкой в течении 1 часа. Температуру отжига выбирали в зависимости от температуры полного и неполного отжига для наиболее прочного сплава в изучаемой паре, что связано с необходимостью восстановления пластичности и снятия остаточных напряжений в первую очередь для наиболее высокопрочного сплава. Экспериментальные образцы из коррозионностойких сталей не отжигали.

Рисунок 1. Экспериментальный образец сварного соединения для определения временного сопротивления

Испытания по определению временного сопротивления разрыву листовых сварных соединений (σ в ) проводили на универсальной испытательной машине Inspekt-50, в соответствии с ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение». Ось главных напряжений от внешнего нагружения во всех случаях была перпендикулярна сварному шву.

При проведении испытаний отмечено, что разрушение всех образцов из сочетания разноименных материалов происходило по основному металлу наименее прочного из сочетания. Разрушений по сварному шву не зафиксировано. Типичный вид разрушения образцов показан на рисунке 2.

Результаты проведенных испытаний представлены в таблице 1.

Рисунок 2. Типичный вид разрушений, на примере опытных образцов из титановых сплавов

Таким образом, в ходе проведенных исследований определено временное сопротивление разрыву сварных конструкций, полученных путем сплавления листового проката из материалов отечественного и импортного производства между собой. Временное сопротивление сварной конструкции определяется характеристиками наименее прочного материала из пары соединяемых, что соответствует выводам, полученным из аналитического обзора.

Т а б л и ц а 1

Результаты испытаний по определению временного сопротивления разрыву сварных соединений

|

№ п.п. |

Сочетание материалов сварного соединения |

Температура отжига Т отж. , 0С |

Временное сопротивление разрыву σ в , МПа |

|

1 |

ОТ4 + Ti6Al4V |

без отжига |

839 |

|

2 |

600 |

821 |

|

|

3 |

750 |

800 |

|

|

4 |

ВТ1-0 + Ti6Al4V |

без отжига |

493 |

|

5 |

600 |

487 |

|

|

6 |

750 |

416 |

|

|

7 |

ПТ7М + Ti6Al4V |

без отжига |

622 |

|

8 |

600 |

626 |

|

|

9 |

750 |

622 |

|

|

10 |

ОТ4 + T40 |

без отжига |

493 |

|

11 |

550 |

499 |

|

|

12 |

660 |

482 |

|

|

13 |

ВТ1-0 + T40 |

без отжига |

488 |

|

14 |

450 |

490 |

|

|

15 |

550 |

483 |

|

|

16 |

ПТ7М + T40 |

без отжига |

482 |

|

17 |

500 |

477 |

|

|

18 |

600 |

482 |

|

|

61 |

12Х18Н10Т+ сталь 321 |

без отжига |

685 |

Следовательно, можно заключить, что в зоне сварного шва образуется материал, имеющий более высокое временное сопротивление разрыву, чем у наименее прочного материала из пары соединяемых.

Однако по одному временному сопротивлению разрыву, нельзя судить о работоспособности сварных конструкций трубопроводов КСКВ и ПОС самолетов МС-21. В дальней- шем, следует провести испытания на малоцикловую усталость и оценить прочность сварных кольцевых стыков при действии статического и пульсирующего внутреннего давления.

Список литературы Временное сопротивление разрыву сварных конструкций, изготовленных из отечественных и импортных материалов

- Белов С.П., Брун М.Я., Глазунов С.Г. и др. Титановые сплавы. Металловедение титана и его сплавов. М.: Металлургия, 1992. 352 с.

- Моисеев В.Н., Куликов Ф.Р., Кириллов Ю.Г., Васькин Ю.В. Сварные соединения титановых сплавов. М.: Металлургия, 1979. 248 с.

- Гуревич С.М., Замков В.Н., Компан Я.Ю. и др. Металлургия и технология сварки титана и его сплавов. Киев: Наукова думка, 1979. 300 с.

- Проектирование сварных конструкций в машиностроении; под ред. С.А.Куркина. -М.: Машиностроение, 1975. -376 с.

- Winco, Yung K. C., Ralph B., Lee W. B. et al. An investigation into welding parameters affecting the tensile properties of titanium welds//Journal of Materials Processing Technology. 1997. V. 63. P. 759-764.

- Xiao-Long Gao, Jing Liu, Lin-Jie Zhang, Jian-Xun Zhang Effect of the overlapping factor on the microstructure and mechanical properties of pulsed Nd:YAG laser welded Ti6Al4V sheets//Materials Characterization. 2014. V. 93. P. 136-149.

- Mohammad Akbari, Seyfolah Saedodin, Davood Toghraie, Reza Shoja-Razavi et al. Experimental and numerical investigation of temperature distribution and melt pool geometry during pulsed laser welding of Ti6Al4V alloy//Optics & Laser Technology. 2014. V. 59. P. 52-59.

- Jing R., Liang S.X., Liu C.Y., Ma M.Z. et al. Effect of the annealing temperature on the microstructural evolution and mechanical properties of TiZrAlV alloy//Materials & Design. 2013. V. 52. P. 981-986.