Выбор испаряющего агента колонны частичного отбензинивания нефти

Автор: Федькин В.С., Попов С.В., Хабибрахманова О.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 4 (90), 2021 года.

Бесплатный доступ

Работа установки первичной переработки нефти существенно влияет на технико-экономические показатели нефтеперерабатывающего предприятия. Одним из распространенных вариантов технологической схемы установки предусматривается частичное отбензинивание нефти в колонне К-1 с дальнейшим её фракционированием в основной атмосферной и вакуумной колоннах. Выделение бензиновой фракции в колонне К-1 возможно с использованием различных испаряющих агентов - водяного пара, флегмы основной атмосферной колонны, керосиновой или дизельной фракций. В работе оценивается возможность использовать на колонне К-1 в качестве испаряющего агента газовую фракцию С1?С4, получаемую с установок замедленного коксования и газофракционирования, а также после разделения газожидкостного потока верха колонны К-1. Исследования проводили с использованием моделирующей системы Honeywell UniSim Design. Для расчета термодинамических свойств компонентов фракций выбран метод Peng-Robinson. Расчеты выполняли при рассмотрении в качестве сырья двух различных нефтей, имеющих значительно разное содержание в них газовой и бензиновой (температура конца кипения 180 ?) фракций. В сырье нефть-1 их потенциальное количество составляет 0.204 от общего объёма, а в потоке нефть-2 - 0.065. Моделируется работа типовой колонны частичного отбензинивания нефти, содержащей 22 тарелки (эффективность контактного устройства 0.7), сырьё подается на 13 (основное количество 479 т/час) и 18 тарелки (10 т/час) с температурой 232 ? и давлением 517.1 кПа, давление верха и низа колонны 280 и 294.2 кПа соответственно. Активные спецификации, по которым средой Honeywell UniSim Design обеспечивается сходимость расчетных процессов, - рефлюкс R=0.1 и фиксированный отбор дистиллята (17% от потенциального содержания в нефти), составляющий 15300 кг/час для сырья нефть-1 и 5000 кг/час при использовании сырья нефть-2. Расход испаряющих агентов, подаваемых в нижнюю часть аппарата, составлял 6000 кг/час. При расчете колонн с разными испаряющими агентами оценивали и сравнивали достигаемые оценки содержания в дистилляте бензиновой фракции с температурой конца кипения 180 ?. Расчетами показана возможность использовать в качестве испаряющего агента газовую фракцию С1?С4, которая с точки зрения её теплофизических параметров занимает промежуточное значение между использованием водяного пара с одной стороны и применением бензиновой или керосино-газойлевой фракции с другой.

Переработка нефти, отбензинивания нефти, испаряющий агент, бензиновая фракция, моделирование

Короткий адрес: https://sciup.org/140290658

IDR: 140290658 | УДК: 665.63:66.011 | DOI: 10.20914/2310-1202-2021-4-252-260

Текст научной статьи Выбор испаряющего агента колонны частичного отбензинивания нефти

Работа установки первичной переработки нефти существенно влияет на технико-экономические показатели нефтеперерабатывающего предприятия. Одним из распространенных вариантов технологической схемы установки предусматривается частичное отбензинивание нефти в колонне К-1 с дальнейшим её фракционированием в основной атмосферной и вакуумной колоннах [1], при этом увеличение четкости

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License отбора бензиновой фракции в К-1 обеспечивает снижение давления и энергозатрат при последующей перегонке нефти в основной атмосферной колонне [2].

Возможные направления улучшения показателей работы колонны К-1 описаны в работах [3–8]. В частности, для повышения четкости разделения фракций нефти и снижения энергозатрат при повышении отбора бензиновой фракции в [5,6] предлагается заменить желобчатые контактные устройства на модули перекрестноточной насадки и использовать двухуровневый ввод потока нефти в насадочную колонну К-1 вместо использования «горячей струи». Исследования выделения прямогонного бензина в колонне К-1 и колонне стабилизации проводятся в [7,8], где предлагается питание в стабилизационную колонну подавать двумя потоками [7], а в работе [8] для минимизации тепловой нагрузки на колонны оцениваются значения их технологических режимов.

Выделение бензиновой фракции в колонне К-1 возможно с использованием различных испаряющих агентов, которые подаются в нижнюю часть аппарата. В качестве таких технологических потоков используют подачу водяного пара, флегмы основной атмосферной колонны, керосиновой или дизельной фракций [3].

При использовании водяного пара четкость разделения фракций зависит от его характеристик и расхода, функционально зависящего от компонентного состава нефти. К числу недостатков использования водяного пара, как испаряющего агента, относятся увеличение энергозатрат на перегонку, ускорение коррозии аппаратов, возрастание потока загрязненных сточных вод и другие [9,10].

Цель работы – исследование возможности использовать на колонне К-1 в качестве испаряющего агента газовую фракцию С 1 ÷С 4 , получаемую с установок замедленного коксования и газофракционирования, после разделения газожидкостного потока верха колонны К-1, данная фракция имеется на предприятии в достаточном количестве.

Методы

Исследования проводили с использованием моделирующей системы Honeywell UniSim Design [11]. Для расчета термодинамических свойств компонентов фракций выбран метод Peng-Robinson.

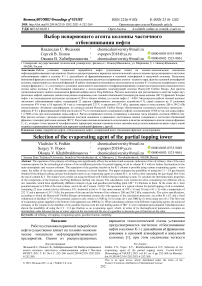

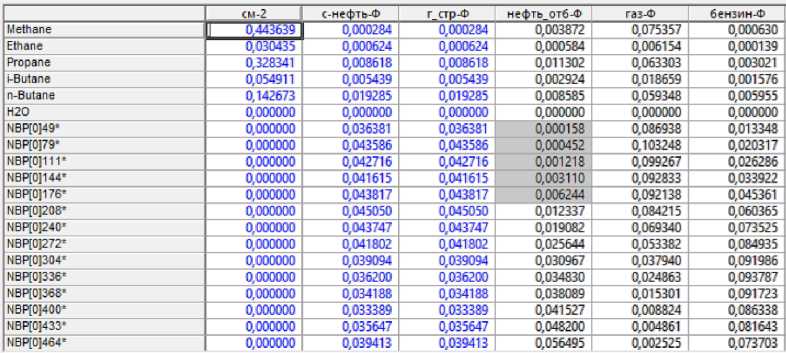

Моделирование работы колонны К-1 выполняли при рассмотрении в качестве сырья двух различных нефтей - нефть-1 и нефть-2 , ASTM D86 разгонка которых приведена на рисунке 1.

Рисунок 1. Графики ASTM D86 разгонки нефти: (а) – нефть-1 Мв = 206.2 кг/кмоль, ρ 20 = 872.7 кг/м 3 ; (b) – нефть-2 Мв = 211.7 кг/кмоль, ρ 20 = 878 кг/м 3 (распечатка в среде Honeywell UniSim Design) Figure 1. Plots of ASTM D86 oil distillation: (a) – oil-1 Mw = 206.2 kg / kmol, ρ20 = 872.7 kg / m3; (b) – oil-2 Mw = 211.7 kg / kmol, ρ20 = 878 kg / m3 (printout in Honeywell UniSim Design environment)

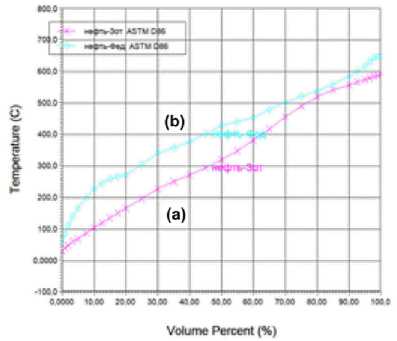

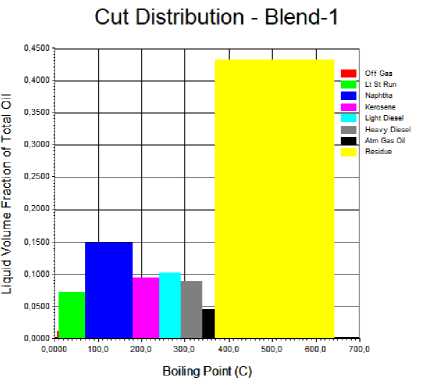

На рисунке 2 показана детализация фракционного состава рассматриваемых нефтей. Видно, что имеется значительно разное содержание в них газовой и бензиновой (температура конца кипения 180 о С) фракций. В сырье нефть-1 их потенциальное количество составляет 0.204 от общего объёма, а в потоке нефть-2 - 0.065. Эти оценки будут учитываться при моделировании работы колонны К-1.

Для оценки возможности использовать на колонне К-1 в качестве испаряющего агента газовую фракцию С 1 ÷С 4 ниже представлены расчеты и их сравнение с показателями работы аппарата при использовании водяного пара и флегмы (бензиновая фракция) основной атмосферной колонны для двух вышеописанных составов нефти [12–20]. Рассматривается типовая колонна частичного отбензинивания нефти, содержащая 22 тарелки (эффективность контактного устройства 0.7), сырьё подается на 13 (основное количество 479 т/час) и 18 тарелки (10 т/час) с температурой 232 ℃ и давлением 517.1 кПа, давление верха и низа колонны 280 и 294.2 кПа соответственно. Активные спецификации, по которым средой Honeywell UniSim Design обеспечивается сходимость расчетных процессов, – рефлюкс R = 0.1 и фиксированный отбор дистиллята (17% от потенциального содержания в нефти), составляющий 15300 кг/час для сырья нефть-1 и 5000 кг/час при использовании сырья нефть-2 . Расход испаряющих агентов, подаваемых в нижнюю часть аппарата, составляет 6000 кг/час.

При расчете колонн с разными испаряющими агентами оценивали и сравнивали достигаемые оценки содержания в дистилляте бензиновой фракции с температурой конца кипения 180 о С.

Результаты и обсуждение

Колонна К-1 с использованием водяного пара (сырьё – нефть-1).

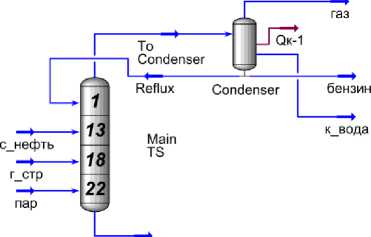

На рисунке 3 приведены технологические схемы колонны К-1 с использованием в качестве испаряющего агента водяного пара (рисунок 3а), газовой фракции С 1 ÷С 4 (рисунок 3b) и флегмы основной атмосферной колонны (рисунок 3с). Для колонны с использованием водяного пара (рисунок 3а) потоки сырья с_нефть и г_стр . подаются на 13 и 18 тарелки, поток поток водяного пара ( пар ) подается в нижнюю часть аппарата. Выходными технологическими потоками

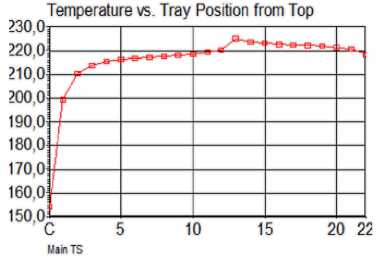

(a)

являются газовая фракция (поток газ ), дистиллят (поток бензин ), водяной конденсат (поток к_вода ) и поток частично отбензининой нефти ( нефть_отб ). Результаты расчета технологических режимов и фракционного состава потоков приведены в таблицах 1 и 2. Видно, что имеется «увлажнение» выходных потоков, вместе с тем достигнуто достаточно четкое частичное отбензинивание сырья с_нефть (содержание бензиновых фракций затемнено в таблице 2), что также наглядно подтверждается сравнением графиков ASTM D86 разгонки, приведенных на рисунке 4.

Cut Distribution - Blend-2

(b)

Рисунок 2. Фракционный состав нефти: (а) – нефть 1; (b) – нефть 2 (распечатка в среде Honeywell UniSim Design)

Figure 2. Fractional composition of oil: (a) – oil-1; (b) – oil-2 (printout in Honeywell UniSim Design environment)

нефть_отб

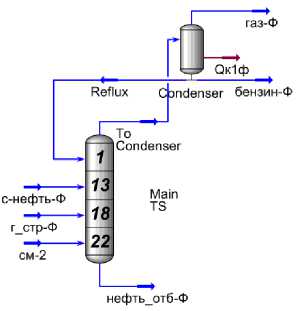

(b)

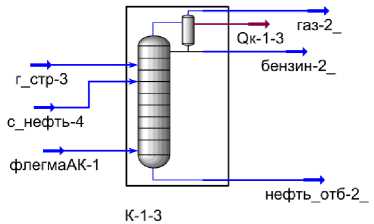

Рисунок 3. Технологические схемы колонны К 1 с использованием водяного пара (а), газовой фракции С1÷С4 (b) и флегмы основной атмосферной колонны (с) (распечатка в среде Honeywell UniSim Design)

Figure 3. Flow diagrams of column K-1 using water vapor (a), gas fraction С1 ÷ С4 (b) and reflux of the main atmospheric column (c) (printout in Honeywell UniSim Design environment)

(a)

(c)

Для рассматриваемой схемы содержание в потоке дистиллята бензиновой фракции с температурой конца кипения 180 ℃ составляет порядка 6.6%.

Колонна К-1 с использованием газовой фракции С 1 ^С 4 (сырьё - нефть-1).

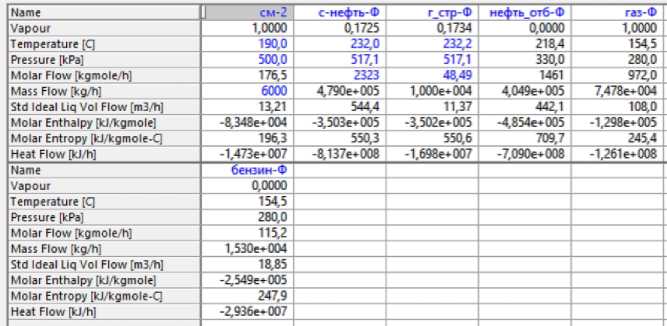

На рисунке 3b приведена технологическая схема колонны К-1 с использованием в качестве испаряющего агента газовой фракции С 1 ÷С 4 . Аналогично предыдущей схеме потоки сырья с_нефть-Ф и г_стр.-Ф подаются на 13 и 18 тарелки, а поток газовой фракции С 1 ÷С 4 ( см-2 ) направляется в нижнюю часть аппарата.

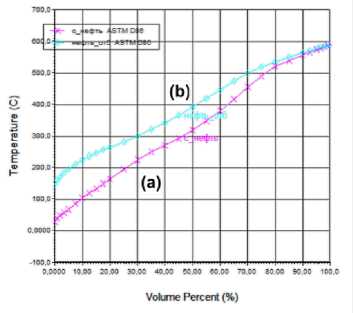

Выходные технологические потоки – газовая фракция колонны К-1 (поток газ-Ф), дистиллят (поток бензин-Ф) и поток частично отбензининой нефти (нефть_отб-Ф). В таблицах 3 и 4 показаны рассчитанные оценки технологических режимов и фракционного состава потоков. Сравнение с результатами, полученными для колонны К-1 с использованием водяного пара (таблица 2), показывает, что при использовании газовой фракции С1÷С4 также достигается четкое частичное отбензинивание сырья, отсутствует «увлажнение» выходных потоков и наблюдается увеличение в потоке дистиллята содержания бензиновой фракции с температурой конца кипения 180 ℃ до 8.4% (при использовании водяного пара эта оценка составляла величину порядка 6.6%). Можно отметить, что рассчитанные температуры верха и низа аппарата (154.5 и 218.4 ℃) отличаются от соответствующих температур предыдущей схемы (155.1 и 214.2 ℃). Характерный график изменения температуры по высоте аппарата показан на рисунке 5.

Колонна К-1 с использованием флегмы основной атмосферной колонны (сырьё - нефть-1)

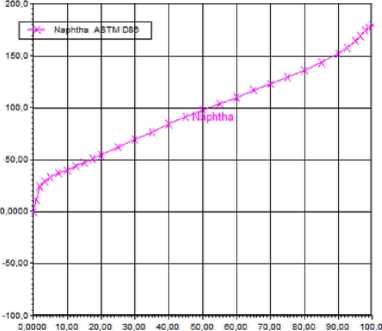

На рисунке 3с показана технологическая схема колонны К-1 с использованием флегмы основной атмосферной колонны. Фракционный состав потока флегмы (рисунок 6) получен нами в результате моделирования работы основной атмосферной колонны с использованием в качестве сырья потока нефть-1 (рисунок 2).

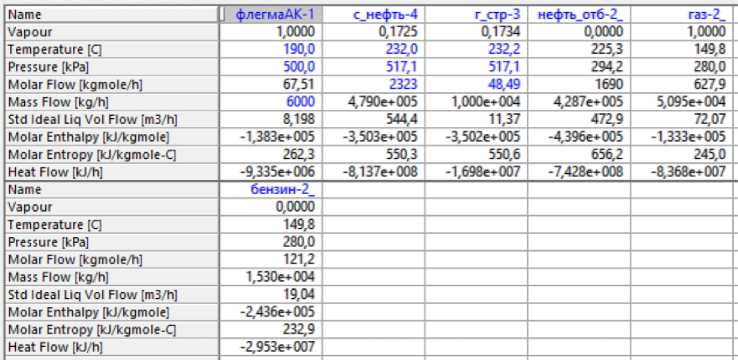

Таблица 1.

Технологические режимы колонны К 1 с использованием пара (распечатка в среде Honeywell UniSim Design)

Table 1.

Таблица 2.

Table 2.

Technological modes of column K-1 using steam (printout in Honeywell UniSim Design environment)

|

Name |

nap |

с нефть |

Г стр |

нефть отб |

газ |

|

Vapour |

1,0000 |

0,1725 |

0,1734 |

0,0000 |

1,0000 |

|

Temperature [С] |

190,6 |

232,0 |

232.2 |

214,2 |

155,1 |

|

Pressure [kPa] |

1034 |

517,1 |

517,1 |

294,2 |

280,0 |

|

Molar Flow [kgmole/h] |

333,1 |

2323 |

48,49 |

1342 |

1249 |

|

Mass Flow [kg/h] |

6000 |

4,790e*005 |

1,000е*004 |

3,927е*005 |

8,695е*004 |

|

Std Ideal Liq Vol Flow [m3/h] |

6,012 |

544,4 |

11,37 |

425,4 |

117,6 |

|

Molar Enthalpy [kJ/kgmole] |

-2,359e+005 |

-3,503e*005 |

-3,5О2е*ОО5 |

-5,171 е* 005 |

-1,657е*005 |

|

Molar Entropy [kJ/kgmole-C] |

168,7 |

550,3 |

550,6 |

745,1 |

239,1 |

|

Heat Flow [kJ/h] |

-7,856e+007 |

-8,137e*008 |

-1,698е+007 |

-6,937е*008 |

-2,070е+008 |

|

Name |

бензин |

к вода |

|||

|

Vapour |

0,0000 |

0,0000 |

|||

|

Temperature [C] |

155,1 |

155,1 |

|||

|

Pressure [kPa] |

280,0 |

280,0 |

|||

|

Molar Flow [kgmole/h] |

113,6 |

0,0000 |

|||

|

Mass Flow [kg/h] |

1,530e+D04 |

0,0000 |

|||

|

Std ideal Liq Vol Flow [m3/h] |

18,77 |

0,0000 |

|||

|

Molar Enthalpy [kJ/kgmole] |

-2,590e+005 |

-2,590=^005 |

|||

|

Molar Entropy [kJ/kgmole-C] |

249,0 |

249,0 |

|||

|

Heat Flow [kJ/h] |

-2,942e+007 |

-0,0000 |

Фракционный состав потоков колонны К-1 с использованием пара (распечатка в среде Honeywell UniSim Design)

Fractional composition of K-1 column streams using steam (printout in Honeywell UniSim Design environment)

|

nap |

с нефть |

г стр |

нефть отб |

газ |

бензин |

||

|

Methane |

] 0,000000 |

0,000284 |

0,000284 |

0,000000 |

0,000539 |

0,000004 |

|

|

Ethane |

0,000000 |

0,000524 |

0,000524 |

0,000000 |

0,001182 |

0,000025 |

|

|

Propane |

0,000000 |

0,008518 |

0,008518 |

0,000000 |

0,015288 |

0,000769 |

|

|

i-Butane |

0,000000 |

0,005439 |

0,005439 |

0,000000 |

0,010245 |

0,000857 |

|

|

n-Butane |

0,000000 |

0,019285 |

0,019285 |

0,000001 |

0,035277 |

0,003606 |

|

|

H2O |

1,000000 |

0,000000 |

0,000000 |

0,011119 |

0,254297 |

0,004031 |

|

|

NBP[0]49* |

0,000000 |

0,035381 |

0,035381 |

0,000009 |

0,068105 |

0,010378 |

|

|

MBP[0]|79* |

0,000000 |

0,043 586 |

0,043585 |

0,000027 |

0,081251 |

0,015877 |

|

|

NBP[0]111* |

0,000000 |

0,042716 |

0,042715 |

0,000082 |

0,079103 |

0,020802 |

|

|

NBP[0]144* |

0,000000 |

0,041615 |

0,041615 |

0,000290 |

0,076168 |

0,027645 |

|

|

NBP[0]176* |

0,000000 |

0,043817 |

0,043817 |

0,000928 |

0,078580 |

0,038447 |

|

|

МВР[01208* |

0,000000 |

0,045050 |

0,045050 |

0,003768 |

0,075515 |

0,054459 |

|

|

NBP[0)240* |

0,000000 |

0,043747 |

0,043747 |

0,009774 |

0,066204 |

0,069720 |

|

|

NBP[QJ272* |

0,000000 |

0,041802 |

0,041802 |

0,017550 |

0,052901 |

0,083595 |

|

|

NBP[0]304* |

0,000000 |

0,039094 |

0,039094 |

0,024989 |

0,038866 |

0,093557 |

|

|

HBP[0]336* |

0,000000 |

0,036200 |

0,035200 |

0,031125 |

0,025330 |

0,098550 |

|

|

NBP[0]368* |

0,000000 |

0,034188 |

0,034188 |

0,035378 |

0,015759 |

0,099657 |

|

|

MBP[0]40Q* |

0,000000 |

0,033389 |

0,033389 |

0,041490 |

0,010006 |

0,096988 |

|

|

NBP[0]433* |

0,000000 |

0,035647 |

0,035647 |

0,044718 |

0,005682 |

0,094505 |

Таблица 3.

Рассчитанные по модели технологические режимы колонны К 1 с использованием газовой фракции С1÷С4 (распечатка в среде Honeywell UniSim Design)

Table 3.

Technological modes of column K-1 calculated by the model using gas fractions С 1 ÷ С 4 (printout in Honeywell UniSim Design environment)

Таблица 4.

Рассчитанные по модели фракционные составы потоков колонны К 1 с использованием газовой фракции С1÷С4 (распечатка в среде Honeywell UniSim Design)

Table 4.

The fractional compositions of the K-1 column streams calculated by the model using a gas fractions С 1 ÷ С 4 (printout in Honeywell UniSim Design environment)

Рисунок 4. Графики ASTM D86 разгонки: (а) – сырьё (с_нефть); (b) – частично отбензиненная нефть (нефть_отб) (распечатка в среде Honeywell UniSim Design)

Figure 4. ASTM D86 distillation plots: (a) – raw material (с_нефть); (b) – partially stripped oil (нефть_отр) (printout in Honeywell UniSim Design environment)

Рисунок 5. График изменения температуры по высоте колонны К 1 (распечатка в среде Honeywell UniSim Design)

Figure 5. Graph of temperature change along the height of column K 1 (printout in Honeywell UniSim Design environment)

Temperature (С)

Volume Percent (%)

Рисунок 6. График ASTM D86 разгонки испаряющего агента колонны К-1-3 – флегмы основной атмосферной колонны первичной переработки нефти (распечатка в среде Honeywell UniSim Design)

Figure 6. Chart ASTM D86 for distillation of the evaporating agent of the column K-1-3 - reflux of the main atmospheric column of primary oil refining (printout in Honeywell UniSim Design environment)

Таблица 5.

Рассчитанные технологические режимы колонны К 1 с использованием флегмы основной атмосферной колонны (распечатка в среде Honeywell UniSim Design)

Table 5.

Calculated technological modes of column K 1 using reflux of the main atmospheric column (printout in Honeywell UniSim Design environment)

Таблица 6.

Рассчитанные фракционные составы потоков колонны К 1 с использованием флегмы основной атмосферной колонны (распечатка в среде Honeywell UniSim Design)

Table 6.

Calculated fractional compositions of the K-1 column streams using the reflux of the main atmospheric column (printout in Honeywell UniSim Design environment)

|

флегмаАК-1 |

с нефть-4 |

г стр-3 |

нефть отб-2 |

газ-2 |

бензин-2 |

|

|

Methane |

I 0,000640 |

0,000284 |

0,000284 |

0,000008 |

0,001120 |

0,000010 |

|

Ethane |

0,001405 |

0,000624 |

0,000624 |

0,000037 |

0,002396 |

0,000056 |

|

Propane |

0,019406 |

0,008618 |

0,008613 |

0,000951 |

0,031765 |

0,001535 |

|

i-Butane |

0,012244 |

0,005439 |

0,005439 |

0,000946 |

0,018984 |

0,001639 |

|

n-Butane |

0,043413 |

0,019285 |

0,019285 |

0,003790 |

0,065946 |

0,006992 |

|

H20 |

0,000982 |

0,000000 |

0,000000 |

0,000015 |

0,000064 |

0,000001 |

|

НВР[0)4У |

0,081856 |

0,036381 |

0,036381 |

0,010285 |

0.114920 |

0,018629 |

|

NBP[0]79* |

0,098041 |

0,043586 |

0,043586 |

0,014216 |

0,131583 |

0,027466 |

|

NBP[O]111* |

0,09 6 044 |

0,042716 |

0,042716 |

0,016441 |

0,120809 |

0,034131 |

|

NBP[D]144* |

0,093498 |

0,041615 |

0,041615 |

0,019031 |

0,107833 |

0,042233 |

|

НВР[0]176* |

0,098347 |

0,043817 |

0,043817 |

0,023035 |

0,103430 |

0,055065 |

|

NBP[O]2O8* |

0,100825 |

0,045050 |

0,045050 |

0,028320 |

0,091061 |

0,070989 |

|

NBP[0]240* |

0,097221 |

0,043747 |

0,043747 |

0,032363 |

0,072352 |

0,083960 |

|

NBP[OJ272* |

0,091255 |

0,041802 |

0,041802 |

0,035687 |

0,053525 |

0,093860 |

|

NBP[OPO4‘ |

0,081131 |

0,039094 |

0,039094 |

0,037639 |

0,036233 |

0,097610 |

|

МВР[О]336* |

0,059929 |

0,036200 |

0,036200 |

0,038113 |

0,022342 |

0,094549 |

|

NBP[G]368* |

0,020413 |

0,034188 |

0,034188 |

0,037805 |

0,012788 |

0,086964 |

|

NBP[D]40G* |

0,002898 |

0,033389 |

0,033389 |

0,038957 |

0,006805 |

0,076512 |

|

MBP[Q]43S* |

0,000387 |

0,035647 |

0,035647 |

0,043915 |

0,003449 |

0,067557 |

|

NBP[O]464* |

0,000060 |

0,039413 |

0,039413 |

0,050561 |

0,001668 |

0,057633 |

На схеме (рисунок 3с) потоки сырья – с_нефть-4 и г_стр.-3 , поток испаряющего агента – флегмаАК-1 . Выходные технологические потоки – газовая фракция колонны К-1 (поток газ-2 ), дистиллят (поток бензин-2 ) и поток частично отбензининой нефти ( нефть_отб-2 ). Результаты расчета работы колонны К-1 приведены в таблицах 5 и 6. В данном варианте технологического оформления колонны К-1 по сравнению со схемами на рисунке 3а и рисунке 3b в потоке дистиллята увеличивается содержание бензиновой фракции с температурой конца кипения 180 о С до 11.1% (при использовании водяного пара эта оценка составляла величину порядка 6.6%, при применении газовой фракции С 1 ÷ С 4 – 8.4%). Также отличаются рассчитанные температуры верха 149.8 о С и низа 225.3 о С аппарата (для предыдущей схемы 154.5 о С и 218.4 о С соответственно).

При моделировании работы колонны К-1 на сырье нефть-2 (рисунок 2) с использованием перечисленных выше испаряющих агентов также получены результаты, показывающие возможность использовать в качестве испаряющего агента газовую фракцию С 1 ÷С 4 .

post@vestnik-vsuet.ru Заключение

В колонне частичного отбензинивания нефти К-1 в качестве испаряющих агентов в промышленных условиях используют водяной пар (несмотря на недостатки его применения), возможно применение бензиновой, керосиновой или дизельной фракций. Моделирование работы колонны К-1, проведенное в программной системе Honeywell UniSim Design, показало возможность использовать в качестве испаряющего агента газовую фракцию С 1 ÷С 4 . В этом случае варьирование технологических режимов колонны позволяет достигать требуемый отбор дистиллята, регулировать его фракционный состав и содержание в нём бензиновой фракции с температурой конца кипения 180 о С. Использование газовой фракции С 1 ÷С 4 с точки зрения её теплофизических параметров занимает промежуточное значение между использованием водяного пара с одной стороны и применением бензиновой или керосино-газойлевой фракции с другой.

Список литературы Выбор испаряющего агента колонны частичного отбензинивания нефти

- Саяпина Е.С., Сарилов М.Ю. Задачи отбензинивающих колонн при переработки нефти // Научно-техническое творчество аспирантов и студентов. 2017. С. 969-971.

- Чуракова С.К., Нестеров И.Д., Богатых К.Ф. Способы снижения энергозатрат на стадии частичного отбензинивания нефти // Химия и технология топлив и масел. 2013. №. 1. С. 6-9.

- Зотов Н.И., Попов С.В., Хабибрахманова О.В. Повышение эффективности работы колонны частичного отбензинивания нефти//ВестникВГУИТ. 2021. Т. 83. №. 1. С. 284-289.

- Сидоров Г.М., Деменков В.Н., Зиннатуллин Р.Р. Энергосберегающая технология получения сырья для процесса каталитического риформинга в сложных колоннах с боковыми отборами // Современные проблемы науки и образования. 2012. №. 6. С. 154-154.

- Симонова Е.С., Кожухова Н.Ю. Совершенствование работы отбензинивающей колонны установки АВТ для первичной перегонки нефти // Лесной и химический комплексы-проблемы и решения. 2021. С. 347-350.

- Саяпина Е.С., Сарилов М.Ю. Задачи отбензинивающих колонн при переработки нефти // Научно-техническое творчество аспирантов и студентов. 2017. С. 969-971.

- Поляков К.М., Носенко В.Н. Влияние различных видов питания ректификационных колонн на энергопотребление установки первичной переработки нефти // Вестник Омского университета. 2018. Т. 23, № 1. С. 53-59. doi: 10.25513/1812-3996.2018.23(1). 53-59

- Долгополова В.Л., Кривошеев В.П., Ануфриев А.В. Моделирование установки первичной перегонки нефти в режиме энергосбережения // Молодой ученый. 2016. № 24. С. 59-68.

- Сидоров Г.М., Ахметов А.Ф., Зиннатуллин Р.Р. Опыт получения компонентов автомобильных бензинов с улучшенными экологическими свойствами // Международный журнал прикладных и фундаментальных исследований. 2014. №. 1. С. 31-33.

- Казанцев А.И., Кожухова Н.Ю. Пути повышения эффективности работы отбензинивающей колонны блока АВТ // Молодые ученые в решении актуальных проблем науки. 2020. С. 142-144.

- Churakova S.K., Nesterov I.D., Bogatykh K.F. Methods of reducing energy consumption at the partial crude oil topping stage //Chemistry and technology of fuels and oils. 2013. V. 49. №. 1. P. 5-10. doi: 10.1007/sl0553-013-0404-l

- Sidorov G.M., Demenkov V.N., Zinnatullin R.R., Sharipov R.A. The mixtures separation in the complex columns with the connected sections // International Journal of Applied and Fundamental Research. 2013. №. 2. P. 245-245.

- Mamudu A.O., Igwe G.J., Okonkwo E. Process design evaluation of an optimum modular topping refinery for Nigeria crude oil using hysys® aspen software // Cogent Engineering. 2019. V. 6. №. 1. P. 1659123. doi: 10.1080/23311916.2019Л659123

- Goralchuk A., Gubsky S., Omel'chenko S., Riabets O. et al. Impact of added food ingredients on foaming and texture of the whipped toppings: a chemometric analysis // European Food Research and Technology. 2020. V. 246. №. 10. P. 1955-1970. doi: 10.1007/s00217-020-03547-3

- Claisse J.T., Pondella D.J., Love M., Zahn L.A. et al. Impacts from partial removal of decommissioned oil and gas platforms on fish biomass and production on the remaining platform structure and surrounding shell mounds // PloS one. 2015. V. 10. №. 9. P. e0135812.

- Mamudu O.A., Igwe G.J., Okonkwo E., Okocha S.I. Modular Crude Oil Topping Refinery: The Total Utilization of All Distilled Cuts // Ewemen Journal of Petrochemical Research & Innovation. 2016. V. 1. №. 2.

- Tadesse T., Yeshealem B., Assefa A., Liben M. Influence of seed rate and leaf topping on seed yield, oil content and economic returns of Ethiopian mustard (Brassica carinata) // Pak. J. Agri. Sci. 2012. V. 49. №. 3. P. 237-241.

- Petrut R.F., Danthine S., Blecker C. Assessment of partial coalescence in whippable oil-in-water food emulsions // Advances in colloid and interface science. 2016. V. 229. P. 25-33. doi: 10.1016/i.cis.2015.12.004

- Mamudu A.O., Imokhe O., Okoro E.E., Olabode S. The Comparative Analysis of Bonny Light& Bonny Medum Crude Oil Using Simple Distillation and Preflash Model For Maximum Distillate Cuts Recovery (Crude Oil Topping Refinery) // International Journal of Applied Engineering Research. 2017. V. 12. №. 18. P. 7372-7391.

- Angela M., Omolegho I., Emeka O., Sanmi O. The Comparative Analysis of Bonny Crude Oil Using Simple Distillation and Pre-flash Model for Maximum Distillate Cuts Recovery (Crude Oil Topping Refinery) // International Journal of Applied Engineering Research. 2017. V. 12. №. 18. P. 7372-7391.