Выбор рациональных параметров технологических условий процесса смешивания при получении кормовых брикетов

Автор: Шенцова Е.С., Лыткина Л.И., Апалихина О.А., Муравьев А.С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (69), 2016 года.

Бесплатный доступ

Смешивание ингредиентов – важнейшая технологическая операция при производстве кормовых брикетов. Технология предусматривает использование в качестве связующего вещества мелассу свекловичную (подогретую до 30–40 °С). В ее состав вводят смесь солей микроэлементов (сульфат меди, сульфат цинка, карбонат кобальта, йодид калия, сульфат железа, сульфат марганца, селенит натрия), витамины, соль поваренную, оксид магния, кормовой известняк, монокальций фосфат и негашеную известь. Проведение исследований по выработке кормовых брикетов осуществлялось в лабораторных условиях с использованием экспериментального оборудования. Смеситель-реактор создавал условия для разогрева и поддержания температурного режима смешиваемой массы за счет протекающей химической реакции между водой, содержащейся в мелассе, и присутствующими оксидами кальция и магния. Выбор рациональных параметров процесса смешивания при получении кормовых брикетов позволяет обеспечить получение продукта высокого качества при минимальных энергетических затратах. Диапазоны изменения факторов входной информации выбирали с помошью центрального ротатабельного униформ планирования, который позволял в ходе 56 экспериментов в 3-x кратной повторности получить уравнения регрессии, адекватно описывающие процесс смешивания. В качестве основных факторов были выбраны: содержание мелассы, %; содержание окиси кальция, %; частота вращения мешалки, об/мин; содержание соли в рецепте, %; температура смешивания, °С. Выходные факторы – производительность, кг/·ч; энергозатраты, кВт∙ч; однородность смешивания, %. В результате выполнения опытов получена информация о влиянии факторов и построена математическая модель процесса, позволяющая определить выходные параметры внутри выбранных интервалов варьирования входных факторов. Наибольшее влияние оказывает содержание мелассы в продукте, наименьшее – содержание соли в рецепте. Была проведена оценка эффективности смешивания трудно распределяемых компонентов, относящихся к важнейшим БАВ. Содержание (% от введенного) витаминов и микроэлементов в брикетах существенно не отличалось от значений, предусмотренных \рецептом (не >10%). Степень однородности продукции по распределению витаминов и микроэлементов была на уровне 92,4–99,6%.

Смешивание, оптимизация, брикеты

Короткий адрес: https://sciup.org/140229626

IDR: 140229626 | DOI: 10.20914/2310-1202-2016-3-61-67

Текст научной статьи Выбор рациональных параметров технологических условий процесса смешивания при получении кормовых брикетов

Скармливание животным полнорационных комбикормов, рецептура которых составлена с учетом их потребностей, является надежным способом обеспечения их организма необходимыми веществами, в том числе минеральными. При отсутствии таких кормов животноводческие хозяйства вынуждены восполнять недостаток ряда компонентов, используя специальные добавки, внося в них недостающие минеральные и биологически активные вещества (БАВ). Использующиеся для балансирования и обогащения кормов соли микроэлементов не всегда имеются в хозяйствах, поэтому применяют готовые минеральные смеси и брикеты-лизунцы [1].

Кормовые брикеты-лизунцы являются одним из видов углеводно-витаминно-минеральных добавок. Существующие технологии мелассиро-ванных лизунцов можно разделить на несколько групп. В связи с этим, производство такой продукции имеет те или иные отличия. Последовательность технологических операций при одном из таких методов производства включает дозирование, смешивание ингредиентов, подачу продукта в специальные формы. В этом смысле весьма показательна технология [2], предусматривающая подготовку мелассы свекловичной, ее подогрев до 30–40°С и используют в качестве связующего вещества. При этом в нее добавляют смесь солей микроэлементов, таких как, сульфат меди, сульфат цинка, карбонат кобальта, йодид калия, сульфат железа, сульфат марганца, селенит натрия, а также витамины А, Д, Е, соль поваренную, причем в минеральную составляющую дополнительно вводят оксид магния, кормовой известняк, монокальций фосфат и негашеную известь. 1,00; витамин Е 2,50–0,40; соль поваренная 133,00–164,20; известь негашеная – остальное [3].

Среди используемых в производстве брикетов компонентов особое место принадлежит смеси химических отвердителей – оксидов металлов и связующим веществам, и прежде всего мелассе.

Ввод мелассы в состав смеси осложняет смешивание вследствие высокой вязкости, затрудняет задачу и ввод затвердителей и других минеральных компонентов. Поэтому к смешиванию перечисленных трудно распределяемых компонентов при производстве кормовых брикетов предъявляются высокие требования для обеспечения высокой однородности и стабильности продукции. Представленный выше состав брикета в исследованиях явился модельным.

Выбор рациональных параметров процесса смешивания при получении кормовых брикетов позволит обеспечить получение продукта высокого качества при минимальных энергетических затратах.

Проведение исследований по выработке кормовых брикетов осуществлялось в лабораторных условиях с использованием специального экспериментального оборудования. Смеситель-реактор создавал условия для разогрева и поддержания температурного режима смешиваемой массы за счет протекающей химической реакции между водой, содержащейся в мелассе, и присутствующими оксидами кальция и магния. Такая реакция имела решающее значение при формировании консистенции исходной смеси, ее однородности и создании прочностных характеристик (структуры) полученных кормовых брикетов. Условием течения такой реакции является предварительный нагрев мелассы в соответствии с предложенной технологической схемой.

Выбор диапазонов изменения факторов входной информации осуществляли с помошью центрального ротатабельного униформланиро-вания [4–6], который позволял в ходе 56 экспериментов в 3-x кратной повторности получить уравнение регрессии, адекватно описывающий реальный процесс смешивания ингредиентов при создании комбикормовых брикетов. В качестве основных факторов, влияющих на эффективность процесса, были выбраны: X 1 – содержание мелассы, %; X 2 – содержание окиси кальция, %; X 3 – частота вращения мешалки, об/мин; X 4 – содержание соли в рецепте, %; X 5 – температура смешивания,°С.

Критериями оценки влияния выбранных параметров являлись: Y 1 – производительность, кг/⋅ч; Y 2 – энергозатраты, кВт∙ч ; Y 3 – однородность смешивания, %.

Однородность смешивания определяли по распределению витамина А в пробах продукции, отобранных при выходе из смесителя. Для определения содержания витаминов применяли метод высокоэффективной жидкостной хроматографии по ГОСТ 50928-96.

При обработке данных эксперимента модель процесса представлена уравнениями регрессии (1)–(3). Выбор интервалов изменения факторов обусловлен технологическими условиями процесса смешивания, а также технико-экономическими показателями. Для исследования применяли центральное композиционное ротатабельное уни-форм–планирование и выбран полный двухфакторный эксперимент. Порядок опытов рандомизировали посредством таблицы случайных чисел, что исключало влияние неконтролируемых факторов на результаты эксперимента. Пределы изменения исследуемых факторов приведены в таблице 1.

-

1 1 = 51.5126 - 6.2261 - X 1 - 1.9056 ■ X 2 + 1,7908 ■ X 3 - 1,5649 ■ X 4 + 1,6723 ■ X 5 +

-

+ 1.0625 ■ X 1 ■ X 3 - 0.625 ■ X 2 ■ X 4 + 0.75 ■ X 3 ■ X 5 - 0.8125 ■ X 4 ■ X 5 + 1.9176 ■ X 4 2

-

У 2 = 0.527 + 0.0337 ■ X 1 + 0.0246 ■ X 2 + 0.0239 ■ X 3 + 0.0179 ■ X 4 - 0.0175 ■ X 5 -

-

- 0.0128 ■ X 1 ■ X 3 - 0.0121 ■ X 1 ■ X 4 - 0.0184 ■ X 2 ■ X 5 + 0.0247 ■ X 3 ■ X 4 - 0.022 ■ X 12 + 0.033 ■ X 2 2

-

У 3 = 88.9765 - 4.0041 ■ X 1 + 1.1063 ■ X 2 + 1.4645 ■ X 3 - 1.1412 ■ X 4 + 1.2935 ■ X 5 +

+ 0.7812 ■ X 1 ■ X 3 + 0.7187 ■ X 3 ■ X 5 + 0.7188 ■ X 4 ■ X 5 - 0.9933 ■ X2

Таблица 1

Основные характеристики плана эксперимента

Table 1

The main characteristics of the experiment plan

|

Условия планирования Planning conditions |

Кодированное значение Coded value |

Пределы изменения факторов Limits of change factors |

||||

|

X 1 |

X 2 |

X 3 |

. X 4 . |

X 5 |

||

|

50 |

14 |

50 |

15 |

60 |

||

|

Основной уровень Center point |

0 |

10 |

6 |

10 |

5 |

10 |

|

Верхний уровень Low level |

+1 |

60 |

20 |

60 |

20 |

70 |

|

Нижний уровень High level |

–1 |

40 |

10 |

40 |

10 |

50 |

|

Верхняя «звёздная точка» Top axial point |

+2.3784 |

73.7841 |

26.8921 |

73.7841 |

26.8921 |

83.7841 |

|

Нижняя «звёздная точка» Bottom axial point |

–2.3784 |

26.2159 |

3.1079 |

26.2159 |

3.10793 |

36.2159 |

Число опытов в матрице планирования для пяти входных параметров равно 56. При обработке результатов эксперимента были применены следующие статические критерии: проверка однородности дисперсий – критерий Кох-рена, значимость коэффициентов уравнений регрессии – критерий Стьюдента, адекватность уравнений – критерий Фишера. В результате статистической обработки экспериментальных данных получены уравнения регрессии, адекватно описывающие данный процесс под влиянием исследуемых факторов:

1 1 = 51.5126 - 6.2261 ■ X 1 - 1.9056 ■ X 2 + 1.7908 ■ X 3 - 1.5649 ■ X 4 + 1.6723 ■ X 5 +

+ 1.0625 ■ X 1 ■ X 3 - 0.625 ■ X 2 ■ X 4 + 0.75 ■ X 3 ■ X 5 - 0.8125 ■ X 4 ■ X 5 + 1.9176 ■ X 4 2

У 2 = 0.527 + 0.0337 ■ X 1 + 0.0246 ■ X 2 + 0.0239 ■ X 3 + 0.0179 ■ X 4 - 0.0175 ■ X 5 -

- 0.0128 ■ X 1 ■ X 3 - 0.0121 ■ X 1 ■ X 4 - 0.0184 ■ X 2 ■ X 5 + 0.0247 ■ X 3 ■ X 4 - 0.022 ■ X 2 + 0.033 ■ X 22 (5)

У 3 = 88.9765 - 4.0041 ■ X 1 + 1.1063 ■ X 2 + 1.4645 ■ X 3 - 1.1412 ■ X 4 + 1.2935 ■ X 5 + + 0.7812 ■ X 1 ■ X 3 + 0.7187 ■ X 3 ■ X 5 + 0.7188 ■ X 4 ■ X 5 - 0.9933 ■ X2

Анализ уравнений регрессии (4)–(6) позволяет выделить факторы, оказывающие наиболее существенное влияние на рассматриваемый процесс смешивания компонентов кормовых брикетов. Оказалось, что при проведенной оценке наибольшее влияние оказывает содержание мелассы в продукте, наименьшее содержание соли в рецепте. Причем знак плюс перед коэффициентом при линейных членах указывает на то, что при увеличении входного параметра значение выходного параметра увеличивается.

Степень влияния параметров относительно друг друга в уравнении (2):

b 2 : b = 0.30; b 3 : b 1 = - 0.29 ; b 4 : b = 0.25 ;

b 5 : Ь 1 = - 0.27 ; b 3 : b 2 = - 0.94 ; b 4 : b 2 = 0.82 ;

b 5 : b 2 = - 0.88 ; b 4 : b 3 = - 0.87 ; b 5 : b 3 = 0.93 ; b 5 : b 4 =- 1.07 .

Степень влияния параметров относи тельно друг друга в уравнении (3):

b 2 : b 1 = 0.73; b 3 : b 1 = 0.7 ; b 4 : b 1 = 0.48 ;

b 5 : b 1 =- 0.52 ; b 3 : b 2 = 0.97 ; b 4 : b 2 = 0.73 ;

b 5 : b 2 = - 0.71 ; b 4 : b 3 = 0.75 ; b 5 : b3 = - 0.97 ;

b 5 : b 4 =- 0.97 .

Степень влияния параметров относительно друг друга в уравнении (4):

b 2 : b1 = - 0.27 ; b 3 : b1 = - 0.36 ; b 4 : b1 = 0.29 ;

b 5 : b1 =- 0.32 ; b 3 : b 2 = 1.32 ; b 4 : b 2 =- 1.03 ;

b 5 : b 2 = 1.17 ; b 4 : b 3 =- 0.78 ; b 5 : b 3 =- 1.13 ;

b 5 : b 4 =- 1.13 .

Полученные уравнения (2)–(4) нелинейны. В результате выполнения пятидесяти шести опытов получена информация о влиянии факторов и построена математическая модель процесса, позволяющая рассчитать удельную производительность, энергозатраты, однородность смешивания внутри выбранных интервалов варьирования входных факторов.

Задача оптимизации сформулирована следующим образом: найти такие соотношения компонентного состава массы кормовых брикетов, которые бы в широком диапазоне изменения входных параметров процесса смешивания поз- волили достичь максимальную удельную производительность и однородность, а также минимум энергозатрат при получении продукции.

Общая математическая постановка задачи оптимизации представлена в следующем виде:

q = q ( Y1, Y , , Y3 ) ^ opt при x e D .

Определим область значений:

-

D : Y ( X 1, X 2, X 3, X 4, X 5 ) ^ max

-

Y 2 ( X 1, X 2, X 3, X 4, X 5 ) ^ min

-

Y 3 ( X„ X 2, X 3, X 4, X 5 ) ^ max

В таблице 2 сведены оптимальные интервалы изменения параметров Xi для всех исследуемых выходных факторов. Согласно критерию оптимизации для принятия окончательного решения по выбору оптимальных режимов исследуемого процесса необходимо решить компромиссную задачу, накладывая оптимальные интервалы параметров Xi друг на друга.

Таблица 2

Интервалы входных параметров

Table 2

Range of input factors variation

|

Y |

X 1 ,% |

X 2 ,% |

X 3 , об/мин |

X 4 ,% |

X 4 , °С |

|||||

|

min |

max |

min |

max |

min |

max |

min |

max |

min |

max |

|

|

Y 1 |

30 |

60 |

3 |

30 |

60 |

70 |

3 |

30 |

70 |

80 |

|

Y 2 |

60 |

70 |

20 |

30 |

60 |

70 |

20 |

30 |

40 |

60 |

|

Y 3 |

30 |

50 |

20 |

30 |

50 |

70 |

3 |

15 |

60 |

70 |

В результате были получены рациональные значения интервалов входных факторов: X 1 = 40-47 %; X 2 = 9.5-19 %; X 3 = 50-60 об/мин; X 4 = 9,5-19 % ; X 5 = 65-70 °C.

Для проверки правильности полученных результатов был поставлен ряд параллельных экспериментов, полученные результаты попадали в рассчитанные доверительные интервалы по всем критериям качества. При этом среднеквадратичная ошибка не превышала 5,2%.

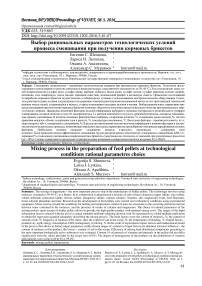

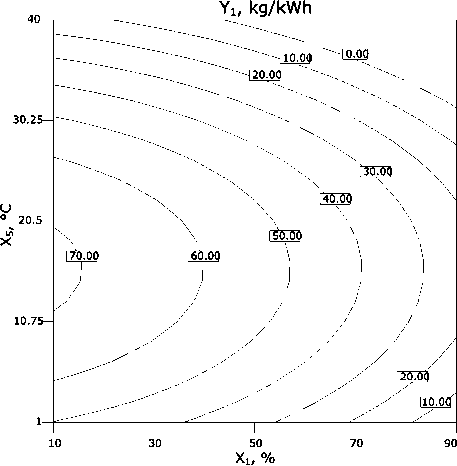

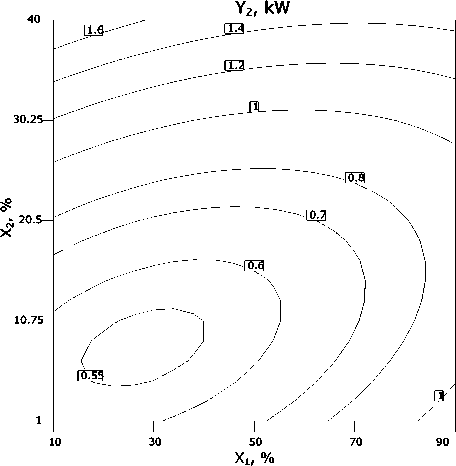

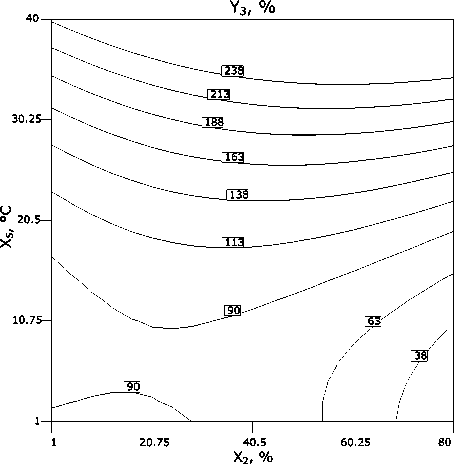

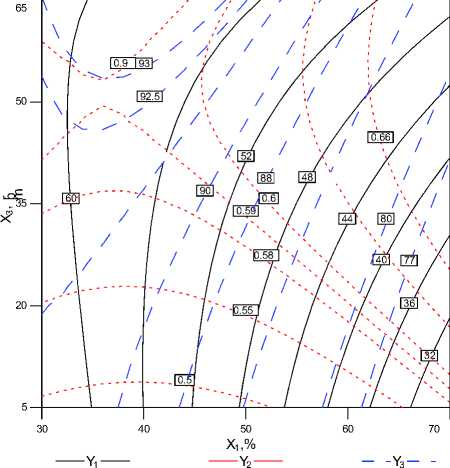

На рисунках (1–3) показаны Кривые равных значений выходных параметров, которые представляют научный интерес, позволяют определять значения входных параметров в исследуемой области значений, и прогнозировать возможные значения данных параметров вне её. На рисунке 4 показаны номограммы для определения значений выходных параметров в исследуемой области значений.

Решена задача оптимизации, которая позволила выделить рациональную область изменения входных факторов по трем критериям посредством компромиссных решений.

В ходе исследований была проведена оценка эффективности смешивания трудно-распределяемых компонентов, относящихся к важнейшим биологически активным веществам [6]. Содержание (% от введенного) витаминов и микроэлементов в кормовых брикетах существенно не отличалось от значений, предусмотренных рецептом. Разница не превысила 10%. Степень однородности продукции по распределению витаминов и микроэлементов была на уровне 92.4–99.6% (таблица 3).

Рисунок 1. Кривые равных значений удельной производительности Y 1 , кг/кг ч от содержания мелассы X 1 , % и температуры смешивания X 5 , °С

Рисунок 2. Кривые равных значений энергозатрат Y 2 , кВт от содержания мелассы X 1 , % и содержания окиси кальция X 2 , %

Figure 1. Scatter plot of specific capacity Y 1 kg/h from the molasses content X 1 , % and mixing temperature X 5 , °C

Figure 2. Scatter plot of energy consumption Y 2 , kW from molasses content X 1 , %, and the salt content in the recipe X 2 , %

Рисунок 3. Кривые равных значений однородности смешивания Y 3 , % от содержания окиси кальция X 2 , % и температуры смешивания X 5 , °С

Рисунок 4. Номограмма для определения значений удельной производительности Y 1 , кг/кг⋅ч; энергозатрат Y 2 , кВт и однородности смешивания Y 3

Figure 3. Scatter plot of mixing uniformity Y 3 , % from mixing temperature X 5 , °C and the salt content in the recipe X 2 , %

Figure 4. The nomogram for determining the specific performance values Y 1 , kg/kg⋅h; power consumption, Y 2 , kW and mixing uniformity Y 3

Таблица 3

Оценка эффективности смешивания компонентов в брикетах

Table 3

Evaluating the effectiveness of mixing the components in briquettes

|

Биологически активные вещества Biologically active substances |

Содержание в брикетах-лизунцах биологически активных веществ, % от введенного The content of briquette-licks biologically active substances (% of the administered) |

Степень однородности продукции по распределению биологически активных веществ, % The degree of product homogeneity in the distribution of biologically active substances, % |

|

А, mg/g |

94.7 |

96.3 |

|

D, mg/g |

82.5 |

93.8 |

|

Е, mg/g |

87.2 |

99.6 |

|

Калий иодид Potassium iodide |

95.9 |

96.8 |

|

Селенит натрия Sodium selenite |

91.1 |

92.4 |

|

Сульфат цинка Zinc sulfate |

96.6 |

93.2 |

|

Карбонат кобальта Cobalt carbonate |

93.9 |

97.4 |

Заключение

Оценка качества смешивания свидетельствует о возможности эффективного смешивания трудно распределяемых компонентов при получении кормовых брикетов –лизунцов в рациональной области изменения технологических параметров, полученных при статистической обработке экспериментальных данных.

Список литературы Выбор рациональных параметров технологических условий процесса смешивания при получении кормовых брикетов

- Шевцов А. А., Дранников А. В., Лыткина Л. И., Шенцова Е. С. и др. Научно-практические основы энерго и ресурсосберегающих процессов для получения кормовых добавок из растительного сырья: монография. Воронеж:ВГУИТ, 2015. 268 с.

- Пат. № 2335920 Россия МПК кл.7 А23К 1/16, А23К 1/175, А23К 1/02, Способ приготовления кормовой добавки для крупного рогатого скота/В.А. Храмов. № 2006147032/13; Заявл. 27.12.2006; Опубл. 20.10.2008. Бюл. № 29

- Пат. № 2595177 Россия МПК кл.7 А23К 10/33 // Способ производства брикетов кормовых и линия для его осуществления// Е.С. Шенцова, О.А. Ападихина, А.В. Дранников, А.А. Шевцов. // № 2015100166/13; Заявл. 13.01.2015; Опубл. 10.08.2016. Бюл. № 23

- Myers R. H., Montgomery D. C., AndersonCook C. M. Response surface methodology: process and product optimization using designed experiments. John Wiley & Sons, 2016.

- Moon Y.-H., Yang J., Koo B.-C., An J.-W. et al. Analysis of factors affecting miscanthus pellet production and pellet quality using response surface methodology//BioResources. 2014. V. 9. № 2. P. 3334-3346.

- Stark C. R., Jones F. T., Quality assurance programs in feed manufacturing//Feedstuffs. 2012. № 16. P. 60-65.

- Фролова Л.Н., Василенко В.Н., Копылов М.В., Дерканосова А.А. и др. Оптимизация параметров процесса получения биотоплива методами математического моделирования//Вестник Международной академии холода. 2015. № 3. С. 63-67.

- Мезенова О.Я., Потапова В.А. Оптимизация рецептуры рыборастительных снеков//Вестник Международной академии холода. 2015. № 3. С. 19-22.

- Zaporozhtseva L.A., Marysheva Y.V. Economic opportunities of development for agricultural enterprises in crisis conditions//Russian Journal of Agricultural and Socio-Economic Sciences. 2016. V. 52. № 4. P. 59-64.

- Войнов Е.С. Ветеринарно-санитарная оценка кормов используемых для кормления домашних животных//Биотика. 2015. Т. 7. № 6. С. 46-50.