Выбор способа формовки уголковых зон профиля корытного типа в роликах на основе анализа действующих контактных давлений

Автор: Илюшкин М.В., Марковцев В.А., Баранов А.С.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

В статье рассматриваются два способа формовки профиля корытного типа в роликах - формовка с постоянными и переменными радиусами. На основе анализа возникающих контактных давлений по уголковым зонам профиля и величины утонения предлагается использовать схему с переменными радиусами. В ОАО "Ульяновский НИАТ" осуществлялась экспериментальная проверка данных схем.

Формовка, профиль корытного типа, контактное давление

Короткий адрес: https://sciup.org/148198942

IDR: 148198942 | УДК: 621.981

Текст научной статьи Выбор способа формовки уголковых зон профиля корытного типа в роликах на основе анализа действующих контактных давлений

Баранов Александр Сергеевич, младший научный сотрудник, аспирант

В качестве исходного материала использовалась стальная заготовка с цинковым покрытием II класса по ГОСТ 14918-90. После прокатки проводились измерения толщины уголковых зон прибором С10А и осуществлялись металлографические исследования уголковых зон профиля на микроскопе МИМ-8М. После проведенного анализа были выявлены следующие дефекты:

-

1. Наличие значительного утонения профиля по уголковым зонам профиля, доходящим до 0,3-0,4 мм;

-

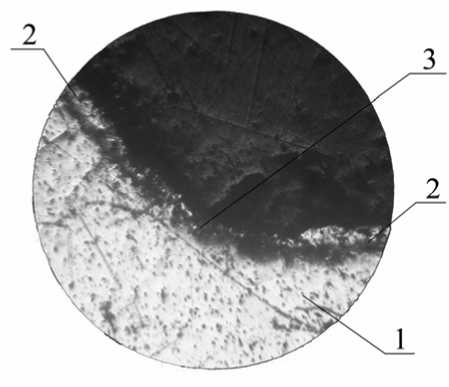

2. Наличие значительного уменьшения (до 40%) толщины покрытия в местах контакта с зоной радиуса (R1) ролика (рис. 3);

-

3. Наличие значительного нагрева роликовой оснастки в процессе формовки профиля.

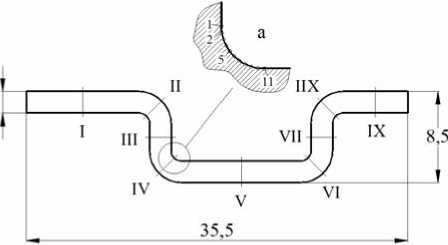

Рис. 1. Чертеж профиля корытного типа

35,5х8,5х2 со следующими участками:

I, IX – горизонтальные участки, II, IV, VI, IIX – уголковые участки, III, VII – вертикальные участки, V – горизонтальный донный участок; а – номера меток по внутренней уголковой зоне

Предотвратить значительное растяжение металла при формовке профилей корытного типа позволяет применение дополнительных способов воздействия, например, приложение торцевого сжатия, характерного при использовании метода интенсивного деформирования. Для этого была увеличена ширина исходной заготовки на 0,5S и 1S (рис. 4).

Рис. 3. Микрошлиф внутренней зоны профиля (см. рис. 1а) с дефектом нарушения цинкового покрытия (х100): 1 – стальная подложка, 2 – цинковое покрытие, 3 – цинковое покрытие по-

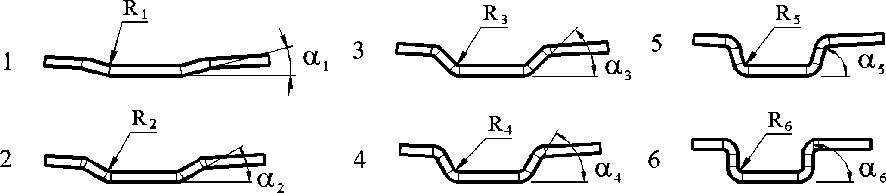

Рис. 2. Схема формовки профиля корытного типа

Таблица 1. Параметры формовки профиля корытного типа с постоянными радиусами по переходам и равномерным распределением углов подгибки стенки

|

Параметр |

№ перехода |

||||||

|

i |

1 |

2 |

3 |

4 |

5 |

6 |

|

|

радиус |

R i |

1 |

1 |

1 |

1 |

1 |

1 |

|

угол подгибки |

α i |

15 |

30 |

45 |

60 |

75 |

90 |

сле контакта с инструментом

Увеличение ширины заготовки позволило незначительно уменьшить утонение по уголковым зонам профиля, но при этом возникла проблема, связанная с увеличением сил трения по торцам профиля и появлением эффекта «накручивания» профиля на нижний ролик первого перехода. На основании этого было установлено, что схема формовки с постоянными радиусами в данном случае не оптимальна.

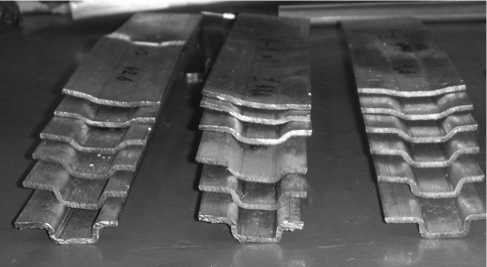

Рис. 4. Образцы профилей по переходам с увеличением ширины заготовки на 0; 0,5S и 1S

В качестве альтернативного варианта было предложено использование схемы с переменными радиусами (табл. 2). Подгибка вертикального элемента профиля осуществлялась за 5 переходов с подсадкой на 0,5 мм на 6-м переходе для калибровки радиусов профиля. Величина радиусов была рассчитана по известной формуле [2]. Но для подтверждения решения требовалась экспериментальная проверка с дополнительными затратами для изготовления роликовой оснастки.

Таблица 2. Параметры формовки профиля корытного типа с переменными радиусами по переходам

|

Параметр |

№ перехода |

||||||

|

i |

1 |

2 |

3 |

4 |

5 |

6* |

|

|

радиус |

R i |

7,1 |

3 |

1,8 |

1,3 |

1 |

1 |

|

угол подгибки |

α i |

22 |

45 |

65 |

80 |

90 |

90 |

Примечание: * - введена подсадка профиля на 0,5 мм

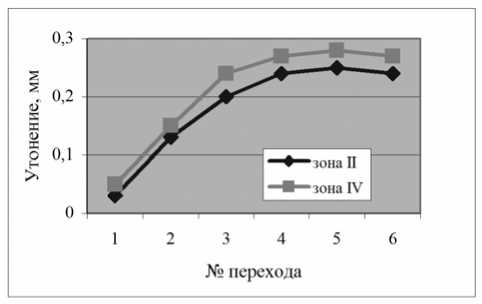

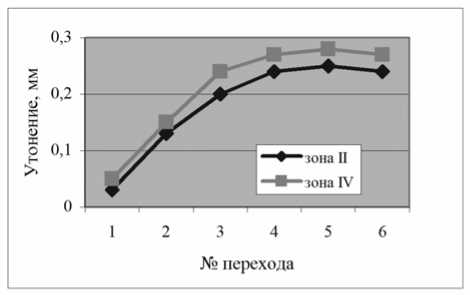

В настоящее время для проведения исследований по выявлению оптимальных схем профилирования (с определением НДС участков профиля, контактных сил, энергетических параметров и др.) часто используются средства математического моделирования. В данной работе для этих целей была применена программа LS-DYNA [3], которая хорошо подходит для математического описания различных процессов обработки металлов давлением. В программе LS-DYNA конечно-элементному анализу подвергались обе схемы профилирования (с постоянными и переменными радиусами). При этом исходная заготовка задавалась элементами Solid 164, а для снятия контактных давлений включался вывод параметра RCFORC базы данных ACSII. Для визуализации контактных давлений был использован параметр INTFOR. Графики утонения металла по уголковым зонами профиля, полученные при моделировании, представлены на рис. 5.

а)

б)

Рис. 5. Величина утонения по уголковым зонам профиля по схеме с а) постоянными и б) переменными радиусами

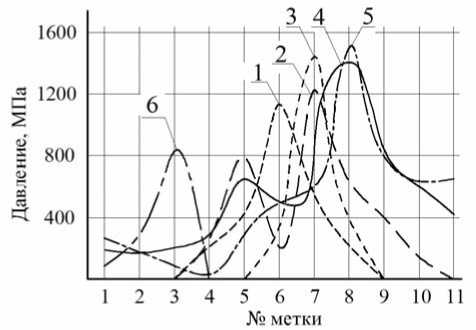

Выявлено, что величина утонения при использовании схемы с переменными радиусами меньше на 0,06 мм (примерно 20%), по сравнению с первой схемой. Также отмечено, что при использовании обоих схем зона II утоняется меньше, по сравнению с зоной IV, что характеризуется поддержкой горизонтальной полки I (см. рис. 1). Сравнительный анализ осуществлялся по распределению контактных давлений по внутренней уголковой зоне профиля (рис. 6). Распределение меток по уголковой зоне профиля приведено на рис. 1.a.

800 я = 600

= 400

V -се ct 200

123456789 10 11 № метки б)

Рис. 6. Графики распределения давления по внутренней уголковой зоне (IV) профиля по переходам для схемы с постоянными (а) и переменными (б) радиусами

При сравнении графиков распределения контактного давления можно отметить, что для схемы с постоянными радиусами характерно пиковое распределение контактных давлений со значениями, доходящими до 1500 МПа, для схем с переменными радиусами характерно куполообразное распределение давлений со значениями до 800 МПа. Снижение максимальной величины достигается за счет более равномерного распределения давления по поверхности контакта. Таким образом, схема с переменными радиусами должна обеспечить лучшую сохранность покрытия за счет более равномерного контакта и уменьшения максимальных давлений по поверхности зоны сгиба. При использовании схемы с переменными радиусами характерно полное отсутствие давления по внутренней уголковой зоне профиля на 6-м переходе, что связано с наличием подсадки профиля, в результате чего уголковая зона стремится приблизиться к контуру нижнего ролика.

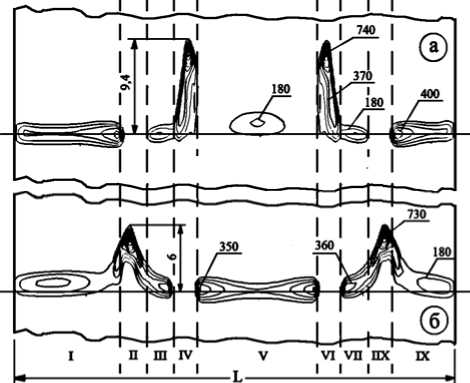

Было весьма интересно выявить зоны контакта между роликом и заготовкой и распределение давлений по очагу контакта. Рассмотрение первого перехода позволило уменьшить размер ячеек при моделировании и таким образом улучшить очертание зон контакта (рис. 8). Визуализация контакта в программе LS-DYNA позволила четко выявить распределение давления между роликом и заготовкой, что раньше было практически невозможно или требовались значительные затраты на эксперимент (необходимо было использовать дорогостоящие точечные мездосы и др.).

Рис. 8. Контуры поверхностного давления в зонах контакта со стороны а) верхнего и б) нижнего ролика на первом переходе (римскими цифрами обозначены зоны в соответствии с рис. 1)

По контурам поверхностного давления выявлено:

-

1. Первоначальный контакт между заготовкой и роликом происходит на расстоянии 9,4 мм со стороны верхнего ролика и 6 мм со стороны нижнего от осевой плоскости калибра, что связано с величинами диаметров роликов.

-

2. Контакт происходит по внутренним уголковым зонам профиля и по горизонтальным элементам профиля.

-

3. Форму кривой давления по уголковой зоне можно представить в виде параболы со значительным смещением вершины к началу зоны контакта.

-

4. Максимальное значение давлений при контакте по уголковым зонам профиля имеет место в начале зоны контакта и составляет 730740 МПа. Величина давлений по прямолинейным зонам находится в пределах 180-400 МПа.

-

5. Выявлено смещение центра давления на величину (1,5-4)s по горизонтальным полкам в сторону захода заготовки.

Выводы: вышеуказанная схема была реализована для получения профиля корытного типа и рекомендована при формовке сходных по конфигурации профилей. Проведенное моделирование позволило установить, что при формовке профиля корытного типа использование схемы с переменными радиусами позволит уменьшить величины утонения и контактных давлений по зонам сгиба профиля, и как следствие, предотвратить возникновение дефекта нарушение покрытия.

Список литературы Выбор способа формовки уголковых зон профиля корытного типа в роликах на основе анализа действующих контактных давлений

- Илюшкин, М.В. Интенсивная технология производства гнутых профилей из материалов с покрытием в роликах/М.В. Илюшкин, В.И. Филимонов. -Ульяновск: Изд-во УлГТУ, 2006. -200 с.

- Производство гнутых профилей (оборудование и технология). Под общ. ред. И.С. Тришевского и др. -М.: Металлургия, 1982. -384 с.

- LS-DYNA Theoretical manual. 2006. Livemore software technology corporation.