Выявление узких мест ремонтного производства лопаток ГТД на основе имитационного моделирования

Автор: Саттарова Ксения Тимуровна, Кокарева Виктория Валерьевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4-6 т.18, 2016 года.

Бесплатный доступ

В данной статье представлены результаты исследования производственного процесса ремонта лопаток ГТД. На основании полученных данных была построена имитационная модель, отражающая основные производственные процессы. Анализ модели позволил выделить «узкие места» производственной системы и предложить пути оптимизации организации производственного процесса.

Имитационная модель, ремонтное производство, лопатки гтд, простои оборудования, узкие места

Короткий адрес: https://sciup.org/148204838

IDR: 148204838 | УДК: 65.011.46

Текст научной статьи Выявление узких мест ремонтного производства лопаток ГТД на основе имитационного моделирования

за текущего состояния организации ремонтного производства лопаток. Сегодня достижения науки и техники позволяют проводить имитационное моделирование сложных технических систем в короткие сроки, используя тщательно проработанные статистические данные, собранные, к примеру, методом моментных наблюдений [1]. Имитационная модель производственного процесса ремонта лопаток ГТД была разработана в программной среде AnyLogic.

ОБЩЕЕ ОПИСАНИЕ РЕМОНТНОГО ПРОИЗВОДСТВА ЛОПАТОК ГТД

Выполнение ремонта двигателя на авиадвигателестроительных предприятиях разбивается на следующие этапы:

-

1. Приём двигателя, оформление необходимой документации.

-

2. Передача двигателя в сборочный цех, его разбор и дефектация.

-

3. Передача соответствующих узлов в цехи (в соответствии с технологическим маршрутом).

-

4. Определение дефектных деталей, подлежащих отбраковке.

-

5. Включение в производственный план изготовления деталей, отбракованных в п.4

-

6. Производство деталей, необходимых для комплектования ремонтируемого двигателя.

-

7. Сборка двигателя, его испытания.

-

8. Передача двигателя на склад, его упаковка, отгрузка.

В данном исследовании рассматривается производственный процесс, выходящий из пункта 4, а именно процесс ремонта лопаток ГТД. Данный процесс можно описать следующим образом:

-

1. После разбора двигателя лопатки промываются и поступают на склад в специальной таре.

-

2. Со склада лопатки отправляются на участок дефектации, где проводится первичный визуальный осмотр (на наличие трещин, сколов, и т.д.). После этого все лопатки распределяются по трем

-

3. Не отбракованные лопатки вновь отправляются на склад.

-

4. Со склада лопатки уходят либо в сборочный цех, либо в ремонт.

-

5. Лопатки, поступившие в ремонт, проходят повторную дефектацию. Не отбракованные на данном этапе лопатки восстанавливаются, после чего проходят окончательную дефектацию.

-

6. Восстановленные лопатки отправляются на склад, откуда поставляются в сборочный цех.

группам: отбракованные, лопатки, подлежащие восстановлению и лопатки, которые можно использовать повторно.

Следует отметить, что на рассматриваемом предприятии часть операций технологического процесса восстановления лопаток осуществляют другие предприятия, что значительно растягивает производственный цикл.

ОПИСАНИЕ РАБОТЫ ИМИТАЦИОННОЙ МОДЕЛИ

Имитационное моделирование на вычислительных машинах является одним из наиболее мощных средств исследования, особенно, сложных динамических производственных систем. Как и любое компьютерное моделирование, оно дает возможность проводить вычислительные эксперименты с производственными системами на стадии проектирования и изучать производственные системы, натурные эксперименты с которыми, из-за соображений дороговизны, не целесообразны [2].

Производственный процесс, представленный в имитационной модели, начинается через случайное время (под которым понимается приход двигателя на разбор). После этого начинается движение деталей в соответствии с тем, что было описано выше.

Выполнение каждой операции по ремонту лопаток начинается с выдачи рабочему партии лопаток, прошедших дефектацию и определенных как «детали, подлежащие ремонту». Для сборочного цеха операции начинают выполняться с поступления на рабочее место рабочего необходимого для сборки количества годных деталей. Длительность каждой операции технологического процесса зависит от её технологической сложности и степени повреждения лопатки.

Детали изготавливаются последовательно по операциям с некоторыми осредненными значениями времени. В конце всего технологического процесса все обработанные детали следуют на окончательный контроль.

И так, исходными данными модели являются:

-

- отбор лопаток и распределение их по трем указанным категориям;

-

- план обработки лопаток;

-

- трудоемкость обработки деталей по технологическому процессу.

-

- вероятность возникновения простоев;

-

- характер временных простоев;

-

- количество лопаток в партии;

-

- годовой план ремонта лопаток;

-

- сведения о логическом движении технологического процесса.

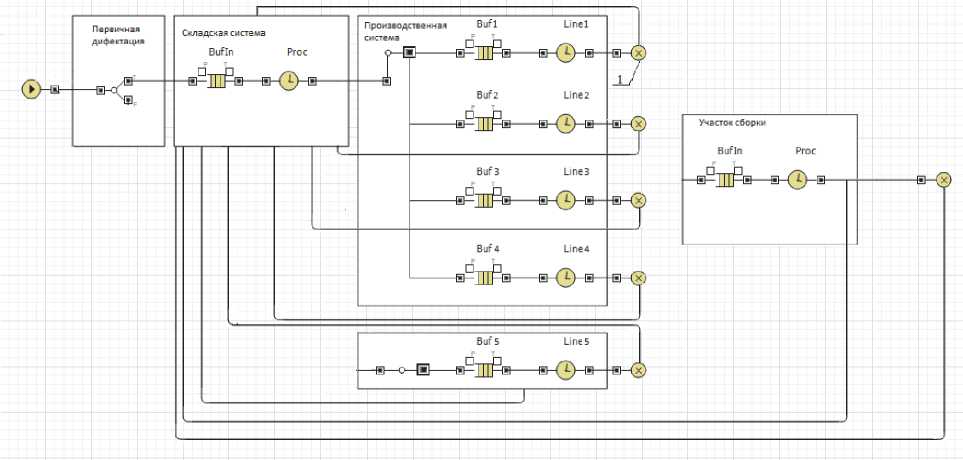

Общий процесс ремонта лопаток ГТД изображен на рис. 1.

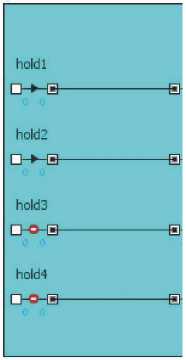

Данная модель включает в себя отдел для проведения первичной дефектации, склад и производственный процесс восстановления лопаток. На рис. 1 линия 1 производственной системы означает участок лазерной наплавки, линия 2 – участок полировки, линия 3 - участок механической обработки (фрезерование, точение, и т.д.), линия 4 - участок покрытий. Линия 5 вынесена отдельно, т.к. находится на другом предприятии (термическая обработка в вакууме). После всех

Рис. 1. Имитационная модель ремонтного производства лопаток ГТД

стадий обработки лопатка проходит окончательную дефектацию (элемент 1 на рис. 1).

После того, как все операции дефеткации осуществлены, лопатки отправляются на сборку.

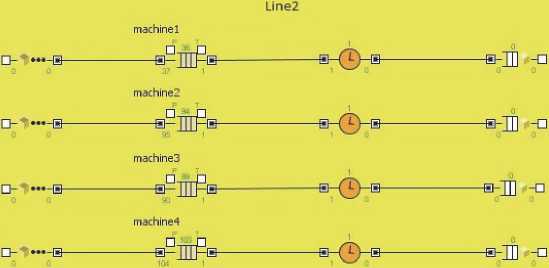

Работу каждого участка можно проследить отдельно. Возьмем, к примеру, линию полировки. На данной линии работает четыре оператора, которые полируют и шлифуют лопатки.

На рис. 2 показана работа линии полировки. Анализ имитационной модели позволяет определить, сколько лопаток находятся у рабочего в данный момент времени, сколько он уже обработал и временные затраты на выполнение операции.

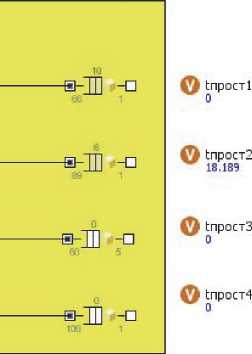

Кроме того, построенная модель позволяет зафиксировать момент возникновения простоя оборудования, определить его продолжительность и в дальнейшем проанализировать причины данного события (рис. 3).

Результаты работы имитационной модели ремонтного производства лопаток ГТД показа- ли, что плохая организация логистики между складом, линиями обработки и сборочным цехом приводит к частым срывам производства (в среднем по проведённым экспериментам 5 672 минут простоев оборудования в месяц). Кроме того, часто возникает пролеживание партий лопаток в моменты передачи тары с линии обработки на склад.

Исходя из рис. 1, логистика ремонтного производства лопаток ГТД не является оптимальной, из-за чего возникают узкие места. Особенно часто это происходит в момент передачи партии лопаток с производственной линии на склад и, чаще всего, при транспортировке деталей со склада на линию 5 и обратно. Исходя из чего следует необходимость оптимизации логистической системы и максимальной локализации ремонтного производства на одном предприятии.

ВЫВОДЫ И РЕКОМЕНДАЦИИ

Одной из основных проблем в области организации ремонта двигателей является выполнение его на тех же производственных мощностях, на которых осуществляется основное производство. Учитывая, что производство двигателей относится к серийному типу производства, а ремонтное производство – к единичному, возникает несоответствие моделей управления. Это же относится и к ремонту деталей двигателя, в том числе к лопаткам. В этом случае, невозможно обеспечить следующие принципы эффективной организации производства:

Пуск партии

Thelstage

The2stage

The3stage

The4stage

a

machine2

machine3

Рис. 2:

а - блок пуска партии лопаток в обработку; б – линия полировки лопаток

Рис. 3. Момент возникновения простоя оборудования между линией полировки и пунктом контроля партии лопаток

-

- ритмичность выполнения производственной программы (как основного, так и ремонтного производства),

-

- гибкость производственной системы,

-

- контроль себестоимости ремонтных работ, сбор данных о фактических затратах.

Для решения данной проблемы необходимо реализовать локализацию ремонтного производства в отдельный цех. Современные технологии позволяют значительно повысить эффективность ремонтного производства лопаток ГТД. На рынке представлено оборудование, позволяющее сократить производственный цикл в 2-3 раза, снизить риск возникновения брака, повысить квалификацию персонала. Важным шагом в оптимизации производственной системы является расширение базы ремонтных технологий [3-5], применяемых на предприятии, что позволит повысить его конкурентоспособность.

Современные технологии не только дают возможность оптимизировать процесс ремонта двигателей, но и требуют решения важных задач, таких как:

-

- определение возможности восстановления лопаток после дефектации путём создания нового аппарата отбора дефектных изделий;

-

- обобщение опыта в области материаловедения, технологии, методов ремонта двигателей и восстановления лопаток;

-

- выбор оптимальной технологии восстановления для отобранных лопаток;

-

- обеспечение надежности восстановленных деталей;

-

- оптимизация логистики процесса восстановления лопаток двигателей.

Для повышения эффективности обеспечения организационной поддержки ремонтного производства необходимо внедрить информационную систему поддержки ремонтного производства лопаток ГТД, включающую все стадии от планирования и определения объемов производства до сборки, либо окончательной отбраковки и утилизации. Данная система должна определять оптимальную передачу лопаток на нужный участок, в зависимости от её повреждения и технологии восстановления, сразу после проведения дефектации, для сокращения длительности оформления сопроводительной документации и, самое главное, пролеживания лопаток между складом, участками дефектации и непосредственными ремонтными участками. Так же рекомендуется организовать малые складские подразделения на производственных линиях, с учетом всех требований бережливого производства. Кроме того, необходимо обеспечить ритмичное взаимодействие таких складов с центральным, для устранения узких мест.

Отсюда вытекает необходимость создания модели ремонтного производства лопаток ГТД «точно в срок», что является перспективным направлением дальнейших исследований.

Список литературы Выявление узких мест ремонтного производства лопаток ГТД на основе имитационного моделирования

- Саттарова К.Т., Кокарева В.В., Проничев Н.Д. Анализ производственных систем машиностроительного производства методом моментных наблюдений//Сборник трудов Международной научно-практической конференции «Актуальные проблемы современного машиностроения». Юргинский технологический институт, 2014. Томск: Национальный исследовательский Томский политехнический университет, 2014. С. 46-48.

- Карташов А.Л. Использование среды имитационного моделирования Anylogic Для разработки модели автоматизированного склада//Материалы международной научно-технической конференции «Автоматизация: проблемы, идеи, решения». Севастополь: Севастопольский государственный университет, 2015. С. 71-73.

- Фомичев Е.О., Воронин Н.Н. Анализ существующих способов восстановления лопаток компрессора газотурбинного двигателя//Двигатель. 2013. № 5(89) С. 18-20.

- Еремина Е.Ю. Компьютерное моделирование сварки линейным трением и оптимизация конструкции лопатки при создании блиска компрессора низкого давления//Молодежный научно-технический вестник. 2013. № 1. С. 8-16.

- Климов В.Г. Сравнение методов восстановления геометрии пера лопаток турбины из жаропрочных сплавов//Вестник Московского авиационного института. 2016. Т. 23. № 1. С. 86-97.