Высокопрочная стеновая керамика на основе фосфорного шлака и бентонитовой глины

Автор: Сулейменов Жусупбекташирбаевич, Сагындыков Аймахамбет Абуталипови, Молдамуратов Жангазы Нуржанович, Баялиева Гульсара Муратовна, Алимбаева Жанна Базартаевна

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Применение наноматериалов и нанотехнологий в строительстве

Статья в выпуске: 1 т.14, 2022 года.

Бесплатный доступ

Введение. Одним из перспективных способов получения высокопрочной керамики является метод полусухого прессования композиции «грубодисперсный компонент - тонкоизмельченная связка» с использованием в качестве ядра дробленых отходов промышленности, связующим материалом является тонкомолотая наноструктурная легкоплавкая глина. Методы и материалы. В исследованиях в качестве пластичного материала использована бентонитовая глина Дарбазинского месторождения Туркестанской области, а непластичного грубодисперсного материала - плотный закристаллизованный фосфорный шлак - отход фосфорного производства. Изучение влияния рецептурных факторов на основные физико-механические свойства керамических стеновых материалов выполняли методом симплекс - решетчатым планированием экспериментов. Методом электронно-микроскопического анализа исследованы наноструктура композиции из фосфорного шлака и бентонитовой глины. Результаты. При содержании связки в количестве 25%, гарантирующей плотность упаковок, эффект спекания становится достаточным, и прочность образцов составляет 27,1 МПа. С увеличением количества связки с 25 до 40% эффект спекания продолжает возрастать, и прочность образцов достигает 54,3 МПа. Обсуждение. Приведенные результаты показывают, что наиболее активное спекание и формирование плотных структур в грубозернистых композициях с высококальциевым фосфорным шлаком происходит при содержании 40-60% связки. Наличие плавня вокруг зерен шлака в количестве менее 30% способствует получению менее плотных образцов, при содержании 40% связки наблюдается повышение плотности, что соответствует моделированию смешанных структур керамики. Заключение. Для получения высокопрочного керамического кирпича содержание грубодисперсного компонента в виде фосфорного шлака фракции менее 1,25 мм должна составлять 60-70 %, тонкомолотого фосфорного шлака 5-10 %, бентонитовой глины 20-30%. Оптимальные технологические показатели: температура обжига 1050-1100оС, давление прессования 20-25 МПа, влажность пресспорошка 7-8%.

Фосфорный шлак, бентонитовая глина, наноструктура, полусухое прессование, пресс-порошок

Короткий адрес: https://sciup.org/142231835

IDR: 142231835 | УДК: 691.42:666.31 | DOI: 10.15828/2075-8545-2022-14-1-11-17

Текст научной статьи Высокопрочная стеновая керамика на основе фосфорного шлака и бентонитовой глины

О дним из перспективных строительных материалов с разнообразием цветовой гаммы, фактурой и формой, позволяющим повысить качество облицовки зданий и улучшить архитектурный облик застройки, является керамический кирпич [1–3].

В Казахстане увеличивается спрос на высокомарочные керамические изделия, такие как: клинкерный, фасадный лицевой кирпич. Ограниченность сырьевой базы качественным глинистым сырьем

сдерживает производство вышеуказанных эффективных материалов. Основным сырьем для производства керамического кирпича являются суглинки, которые относятся к низкопластичному сырью, с коротким интервалом спекания, не позволяющим получать высокомарочный кирпич. Максимальная прочность изделий из суглинка, обожженного при температуре 1100оС, не превышает 15 МПа. В этой связи актуальным является переход на полусухой метод прессования с использованием промышленных отходов. Для получения высокопрочных керамических

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

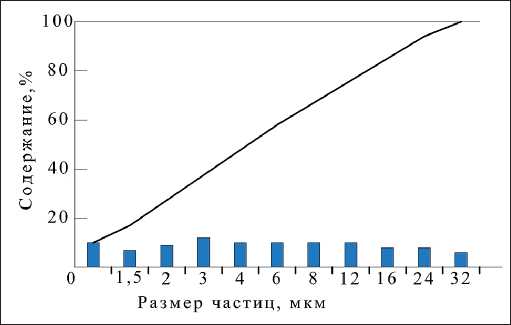

Рис. 1. Микрофотография (а, ×100) и распределение частиц бентонитовой глины по размерам (б): ■ – распределение по фракциям; ____ – накопительное распределение материалов представляет интерес использование композиции по типу «грубодисперсный компонент – тонкоизмельченная связка». С такой структурой расход глинистой фракции в составе композиции будет составлять в пределах 25–30%, а в традиционной керамике пластического формования 75–100% [4–6].

В настоящее время внимание исследователей в области керамических строительных материалов все больше привлекает применение наноразмерных глинистых связующих [7, 8].

МЕТОДЫ И МАТЕРИАЛЫ

В качестве пластичного материала для исследуемых керамических масс использовали бентонитовую глину дарбазинского месторождения Туркестанской области, а грубодисперсного материала – плотный закристаллизованный фосфорный шлак.

Бентонит является наноструктурным материалом с высокой удельной поверхностью, обладающей свойством самодиспергации, которая способствует связыванию большого количества непластичного материала. Общеизвестно, что глинистый минерал монтмориллонит состоит из трехэтажных пакетов. Измельченные частицы фосфорного шлака, распо-

лагаясь в межпакетном слое монмориллонита, образуют прочные структуры [4, 6, 8, 9].

Определение гранулометрического состава бентонита (рис. 1) показало, что высокодисперсный порошок равномерно распределен по фракциям от 1 до 32 мкм, с преимущественным распределением в интервале от 1 до 12 мкм. Частицы образуют агрегаты неправильной формы [10].

В табл.1 приведен химический состав глины и фосфорного шлака.

Шлак характеризуется повышенным содержанием оксида кальция (47,5%), а также наличием пяти-оксида фосфора и фтористых соединений до 4,1%, которые обладают флюсующим действием и способствуют снижению температуры обжига керамических материалов. В глине кроме основных оксидов кремния, алюминия, железа присутствуют легкоплавкие оксиды CaO, MgO, Na 2 O и K 2 O [11–13].

По числу пластичности (38–40) она относится к высокопластичной, по содержанию глинистых частиц (62,5%) – к высокодисперсным, по показателю огнеупорности – к легкоплавким глинам (1250оС).

Фазовый состав бентонитовой глины характеризуется наличием кварца ( d = 0,335; 0,425 нм), иллита ( d = 0,319; 0,256 нм), биотита ( d = 1,000; 0,353 нм),

Таблица 1

Химический состав сырьевых материалов

|

Сырье |

Состав, масс. % |

|||||||||

|

SiO2 |

Al 2 O 3 |

Fe 2 O 3 |

CaO |

MgO |

Na2O |

K2O |

SO3 |

F + P 2 O 5 |

потери при прокаливании |

|

|

Бентонитовая глина |

60,51 |

16,06 |

6,43 |

1,27 |

2,23 |

2,41 |

2,8 |

1,3 |

– |

8,7 |

|

Фосфорный шлак |

41,3 |

2,8 |

0,4 |

47,5 |

1,2 |

0,3 |

0,1 |

0,6 |

4,1 |

0,2 |

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ монтмориллонита (d = 0,950; 0,225 нм), каолинита (d = 0,709 нм). Карбонатные включения представлены кальцитом (d = 0,303; 0,228 нм). Также присутствуют калиевый полевой шпат и ферритные фазы. Содержание монтмориллонита составляет 80–85% [14–16].

Фосфорный шлак Таразского фосфорного завода представляет собой плотную, закристаллизовавшуюся массу, которая плавится при температуре 1320–1350оС. Фазовый состав фосфорного шлака представлен, главным образом, волластонитом и ку-спидином [17, 18].

Образцы для стенового керамического кирпича изготавливали следующим образом. Шлак подвергали дроблению и просеву через сито 1,25 мм. Для получения связки шлак и глину подвергали помолу в шаровой мельнице до полного прохождения через сито 0,063 мм. Гранулы шлака размером менее 1,25 мм подвергали увлажнению до достижения влажности 8%, затем на их поверхность наносили связку. Подготовленный пресс-порошок засыпали в форму и подвергали прессованию при давлении 15–25МПа. Прочность отформованного сырца составляет 0,35–0,4МПа, которая удовлетворяет требованиям работы автомата укладчика. Процесс спекания композиции исследовали на образцах кубах размером 50х50х50мм. Сушку образцов производили при максимальной температуре 105оС в течение 3 часов, обжиг осуществляли в муфельной электропечи при температуре 1050–1100оС с изотермической выдержкой 30 мин [19–21].

С целью определения оптимального соотношения ядра и оболочки проведено моделирование структур при соотношении 5, 10, 20. Количество вещества оболочки изменялось от 20 до 50%. Размер агрегатов ядра изменяли от 0,5 до 1,25 мм, толщину оболочки – от 0,05 до 0,3мм. Наиболее прочные структуры были получены при соотношении их размеров, равном 10–20.

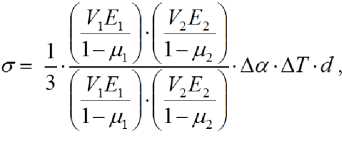

В технологии полусухого прессования важно установить максимальные размеры зерен грубодисперсного компонента. Для этого расчитывали температурные напряжения на границах зерен согласно формуле У.Д. Кингери [7]:

где σ – напряжение в контактном слое, МПа; E 1 и E 2 – модули упругости, МПа; µ 1 , µ 2 – коэффициенты Пуассона; ∆ α – разность температурного коэффициента линейного расширения фаз; ∆ T – температурный интервал, в котором возникают

напряжения; d – размер зерен; V – объемные доли контактирующих фаз.

Из анализа изменения развивающегося на границах зерен термических напряжений были выбраны максимальные размеры зерен шлака (1,25 мм).

Исследования микроструктуры образцов керамики были проведены на сканирующем электронном микроскопе JЕОL JSM7500 с приставкой рентгеноспектрального анализа [20].

РЕЗУЛЬТАТЫ

Изучение влияния рецептурных факторов на основные физико-механические свойства керамических стеновых материалов выполняли методом симплекс – решетчатого планирования экспериментов с использованием в качестве математической модели свойств неполной кубической модели вида [21]:

Y = A 1 + A 2 + A 3 + A 4 xy + A 5 xz + A 6 yz +

+ A 7 xyz + A 8 xy ( x–y ) + A 9 xz ( x–z ) + A 10 yz ( y–z ). (2)

В качестве функций отклика Y исследовали предел прочности при сжатии (R сж ) и изгибе (R изг ), усадку (U, %) и водопоглощение (W, %).

В качестве сырьевых материалов для получения керамического кирпича были использованы:

Х 1 – содержание фосфорного шлака фракции менее 1,25 мм, 55–70%;

Х 2 – содержание тонкоизмельченной бентонитовой глины, 25–40%;

Х 3 – содержание тонкоизмельченного фосфорного шлака, 5–20%.

Матрица планирования эксперимента приведена в табл. 2.

Фигуративные точки составов связующих на основе шлака и глины находятся в диаграмме состояния CaO–Al 2 O 3 –SiO 2 и расположены в области треугольника анортит–волластонит–кварц с эвтектикой при температуре 1165оС.

Уравнение регресии зависимости прочности при сжатии керамического кирпича от состава шихты имеет вид:

Rc = 27,1 x 1 + 54,3 x 2 + 49,7 x 3 – 17,1 x 1 x 2 +

+ 18,225 x 1 x 3 – 61,875 x 2 x 3 + 315 x 1 x 2 ( x 1 – x 2 ) +

+ 400,275 x 1 x 3 ( x 1 – x 3 ) + 282,375 x 2 x 3 ( x 2 – x 3 ) +

+ 228,15 x 1 x 2 x 3 . (3)

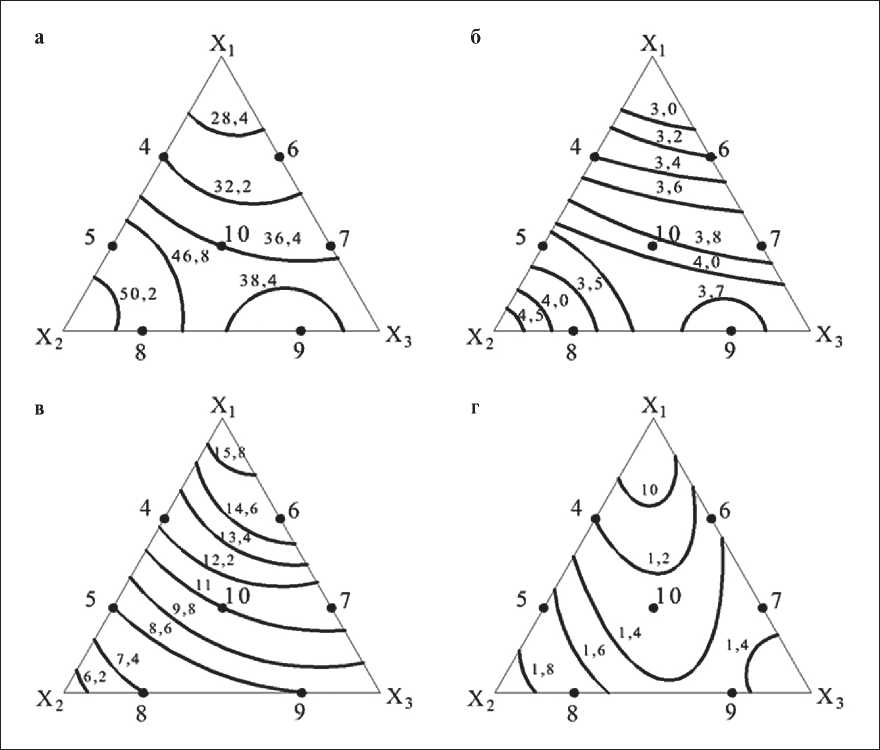

Содержание глины в количестве 25% гарантирует плотность упаковок, эффект спекания становится достаточным, и прочность образцов составляет 27,1 МПа (рис. 2, в). С увеличением количества глины с 25 до 40% эффект спекания продолжает возрастать, и прочность образцов достигает 54,3 МПа.

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

Таблица 2

Матрица планирования эксперимента

|

№ состава |

Содержание компонентов, % |

Свойства |

|||||

|

Фосфорный шлак фракции менее 1,25 мм, % |

Бентонитовая глина, % |

Фосфорный шлак тонко измельченный, % |

U, % |

R, сж МПа |

R, изг МПа |

W,% |

|

|

Х 1 |

Х 2 |

Х 3 |

|||||

|

1 |

70 |

25 |

5 |

0,9 |

26,1 |

2,8 |

13,8 |

|

2 |

55 |

40 |

5 |

1,9 |

54,3 |

4,7 |

5,2 |

|

3 |

55 |

25 |

20 |

1,6 |

36,7 |

3,6 |

8,2 |

|

4 |

65 |

30 |

5 |

1,2 |

32,3 |

3,4 |

11,8 |

|

5 |

60 |

35 |

5 |

1,6 |

51,5 |

3,7 |

10,4 |

|

6 |

65 |

25 |

10 |

1,4 |

30,8 |

3,2 |

11,8 |

|

7 |

60 |

25 |

15 |

1,5 |

34,7 |

3,7 |

11,2 |

|

8 |

55 |

35 |

10 |

1,1 |

45,3 |

3,6 |

7,4 |

|

9 |

55 |

30 |

15 |

1,2 |

38,6 |

3,7 |

8,6 |

|

10 |

60 |

30 |

10 |

1,4 |

43,4 |

3,9 |

10,9 |

Рис. 2. Линии равных значений изменения свойств высокопрочной керамики : а – предел прочности при сжатии; б – предел прочности изгибе; в – водопоглощение; г – усадка

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

Согласно полученным диаграммам «состав-свойство» (рис. 2 а, б, в, г), керамические кирпичи имеют малую усадку (0,9–1,6%), водопоглощение (7,4–12,1%), высокий показатель прочности при изгибе (2,8–4,7 МПа).

ОБСУЖДЕНИЕ

Полученные результаты показывают, что наиболее активное спекание и формирование плотных структур в грубозернистых композициях с высоко-кальциевым шлаком происходит при содержании 35–45% связки и соотношений ядра и оболочки 10–20 в соответствии с моделированием смешанных структур керамики [17–19].

Согласно термодинамическим расчетам в процессе обжига в температурах 400, 800 и 1000оС наиболее вероятно образование анортита (CaO Al 2 O 3 2SiO 2 ), кварца и волластонита, т.е. фаз с наибольшими отрицательными значениями свободной энергии Гибсса (∆Z), не изменяющимися плотностями в процессе синтеза и способствующими увеличению прочности кирпича.

Создание каркасной структуры было обеспечено за счет применения полифракционного состава (фосфорного шлака) и связки из тонкомолотых бентонита и фосфорного шлака.

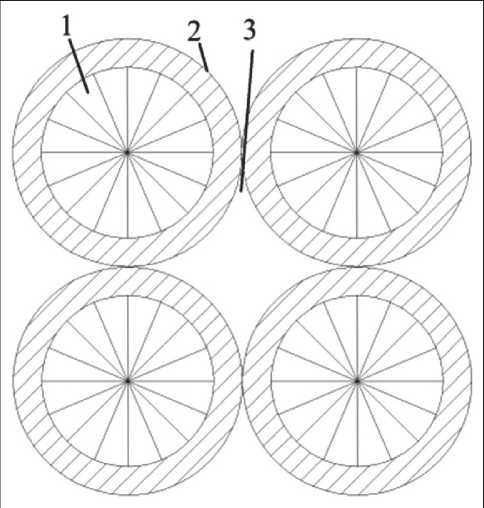

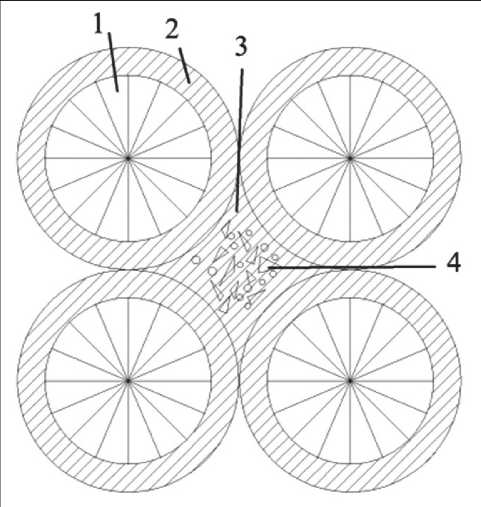

На рис. 3 приведены модели каркасной структуры составных элементов (кристаллического каркаса и связки) материала.

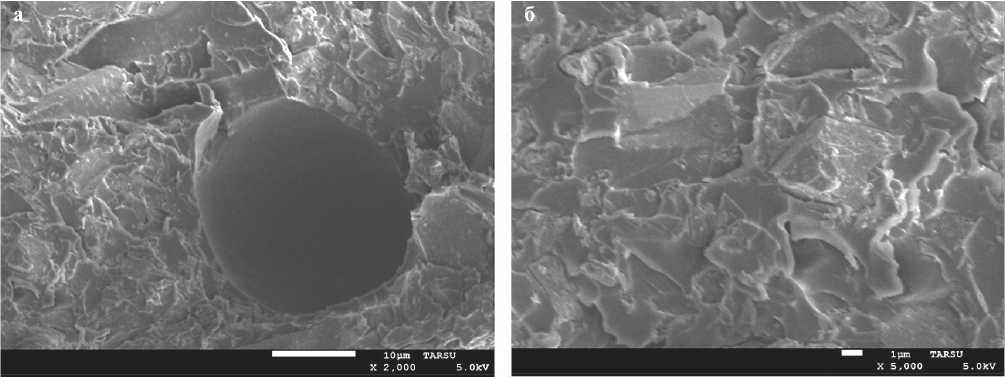

Структура образцов из композиций зернистого шлака со связками является наиболее ярко выраженным вариантом структур по типу «ядро – оболочка» (рис. 4 а, б). А характер структур шлака со связками наиболее четко отражает процесс их формирования. По структуре образцов видно, что связка образует оболочки вокруг крупных и расположенных между ними средних и мелких зерен шлака. Видно, что оболочки взаимодействуют с поверхностью зерен с образованием кристаллических фаз волластонита и анортита. Взаимодействие оболочки с зерном протекает очень активно, от поверхности зерна шлака к оболочке образуется достаточно заметная переходная зона как результат этого взаимодействия. Образование переходной зоны обуславливает согласованность шлакового зерна с оболочкой. Поэтому прочность образцов высокая и составляет 49–54,3 МПа при сжатии и 4,3–4,7 МПа при изгибе [15].

Из структуры плотно спеченных образцов, достигнутой использованием максимального (40%) количества глины в связке и после обжига при более высокой температуре (1050–1100оС), видно, что мельчайшие зерна шлака вовлекаются в процесс образования жидкой фазы. Повышается количество и реакционная способность стеклофазы за счет влияния фторсодержащих компонентов шлака. Это выражается в увеличении толщины промежуточной зоны от поверхности крупных зерен шлака к оболочкам вокруг них, в активизации

Рис. 3. Модель каркасной структуры керамических материалов по типу «ядро – оболочка»:

1 – гранула шлака; 2 – связующее; 3 – поры; 4 – связующее и кристаллы волластонита и анортита

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

Рис. 4. Микроструктура керамики из композиции фосфорного шлака и бентонитовой глины: а – температура обжига 1050оС; б – температура обжига 1100оС

кристаллизации новых фаз в виде волластонита и анортита в оболочке. Кроме того, понижение вязкости стеклофазы за счет кальциевых ионов, увеличение ее проникающей способности и сродство стеклофазы с зернами шлака способствуют ее растеканию по поверхности образцов и образованию стекловидного покрытия, которое при охлаждении кристаллизуется [14].

По краям зерен шлака и между ними, а также на их поверхности наблюдаются продукты взаимодействия.

ЗАКЛЮЧЕНИЕ

Для получения высокопрочного керамического кирпича содержание грубодисперсного компонента в виде фосфорного шлака фракции менее 1,25 мм должно составлять 55–65%, тонкомолотого фосфорного шлака – 5–10%, бентонитовой глины – 30–40%. Оптимальные технологические показатели: температура обжига – 1050–1100оС, давление прессования – 20–25 МПа, влажность пресспорошка – 7–8%.

Список литературы Высокопрочная стеновая керамика на основе фосфорного шлака и бентонитовой глины

- Suvorova O V., Selivanova EA, Mikhailova JA, Masloboev VA, Makarov D V. (2020) Ceramic products from mining and metallurgical waste. Appl Sci. https://doi.org/10.3390/app10103515

- Poznyak AI, Levitskii IA, Barantseva SE (2012) Production of interior facing tiles using local raw materials. Glas Ceram (English Transl Steklo i Keramika) 69:77–80

- de Figueirêdo JMR, Sousa Silva JR, de Araújo Neves G, Ferreira HC, de Lima Santana LN (2019) Influence of processing variables on clay-based ceramic formulations. Mater Res. https://doi.org/10.1590/1980-5373-MR-2018-0548

- Kadyrova ZR, Purkhanatdinov AP, Niyazova SM (2020) Research of benonite clays of Karakalpakstan for producing ceramic heat-insulating materials. NOVYE OGNEUPORY (NEW Refract. https://doi.org/10.17073/1683-4518-2020-9-4-7

- Chetverikova A.G., Kanygina O.N., Alpysbaeva G.Z., Yudin A.A., Sokabayeva S.S. Infrared spectroscopy as the method for determining structural responses of natural clays to microwave exposure. Condensed Matter and Interphases. 2019; 21 (3): 446–454.

- Asal S, Erenturk SA, Haciyakupoglu S (2021) Bentonite based ceramic materials from a perspective of gamma-ray shielding: Preparation, characterization and performance evaluation. Nucl Eng Technol. https://doi.org/10.1016/j.net.2020.11.009

- Montayev S, Shakeshev B, Zharylgapov S (2020) Development of a technology for producing ceramic refractory material in a composition of montmorillonite clays (bentonite-like) and ferrochrome production wastes. MATEC Web Conf. https://doi.org/10.1051/matecconf/202031507007

- (2020) Karakalpakstan Bentonite Clays - Perspective Raw Materials for Obtaining Ceramic Heat-Insulating Materials. Int J Innov Technol Explor Eng. https://doi.org/10.35940/ijitee.f3821.069820

- Erdogan Y, Kok OE (2019) Prodfction and characterization of nanobentonite from Sodifm bentonite with mechanical grinding. Fresenius Environ. Bull. 28.

- Kadyrova ZR, Purkhanatdinov AP, Niyazova SM (2021) Study of Karakalpakstan Bentonite Clay for Producing Ceramic Heat-Insulating Materials. Refract Ind Ceram. https://doi.org/10.1007/s11148-021-00528-1

- Ngoc Lam N (2020) Eco – Concrete made with phosphogypsum-based super sulfated cement. IOP Conf Ser Mater Sci Eng. https://doi.org/10.1088/1757-899X/869/3/032031

- Nguyen VH, Nguyen VC, Nguyen TC, Tran DMT, Nguyen TTT, Vu QT, Nguyen DT, Thai H (2020) Treatment of Yellow Phosphorus Slag and Reuse of It as an Absorbent of Chromium (VI) Ions and Methylene Blue. J Chem. https://doi.org/10.1155/2020/1834829

- Garbaya H, Jraba A, Khadimallah MA, Elaloui E (2021) The Development of a New Phosphogypsum-Based Construction Material: A Study of the Physicochemical, Mechanical and Thermal Characteristics. Materials (Basel). https://doi.org/10.3390/ma14237369

- Djobo JNY, Stephan D (2021) Control of the setting reaction and strength development of slag-blended volcanic ash-based phosphate geopolymer with the addition of boric acid. J Aust Ceram Soc. https://doi.org/10.1007/s41779-021-00610-4

- Najimi M, Ghafoori N, Sharbaf M (2020) Alkali-activated natural pozzolan/slag binders: Limitations and remediation. Mag Concr Res. https://doi.org/10.1680/jmacr.18.00184

- Sarsenbayev NB, Kurbaniyazov SK, Saktaganova NA, Karshygayev RO (2020) The influence of additives of dehydrated clay on the properties of unburned binders and concrete on their basis. IOP Conf Ser Mater Sci Eng. https://doi.org/10.1088/1757-899X/945/1/012048

- Kenzhaliyev BK, Surkova TY, Abdikerim BE, Berkinbayeva AN, Abikak YB, Yessimova DM (2022) Research on sorption properties of phosphoric production slag-waste. Metalurgija 61:

- Tian X, Zhang Y, Zhao F (2021) Mechanism of steel slag-phosphoric acid system regulating the setting performance of phosphogypsum based building gypsum. Huagong Jinzhan/Chemical Ind Eng Prog. https://doi.org/10.16085/j.issn.1000-6613.2020-2019

- Вернер ВФ, Худякова ТМ, Сарсенбаев БК, Шакей АМ, Сауганова ГР (2021) PRODUCTION OF SYNTHETIC WOLLASTONITE BASED ON PHOSPHORIC SLAG AND AMORPHOUS SILICA PRODUCED BY “SOLAR” SILICON. https://doi.org/10.34708/gstou.conf..2021.54.99.031

- Gao P, Lu X, Yang C, Li X, Shi N, Jin S (2008) Microstructure and pore structure of concrete mixed with superfine phosphorous slag and superplasticizer. Constr Build Mater. https://doi.org/10.1016/j.conbuildmat.2006.12.015

- Suleimenov ZT, Sagyndykov AA, Kirgizbaev AT (2016) Ceramic Face Tiles Using Phosphoric Slags. Glas Ceram (English Transl Steklo i Keramika). https://doi.org/10.1007/s10717-016-9826-7