Задача оперативного управления производством с использованием базы знаний и нечетких предпочтений при подборе ресурсов

Автор: Вожаков Артем Викторович

Рубрика: Управление в социально-экономических системах

Статья в выпуске: 1 т.19, 2019 года.

Бесплатный доступ

Рассматривается задача формирования сменно-суточного задания с учетом имеющихся оперативных данных о состоянии производства и накопленных знаний о распределении ресурсов. Предлагается математическая постановка задачи оперативного планирования, позволяющая учесть основные ограничения на имеющиеся ресурсы и нечеткий характер критериев качества на формируемые планы производства. Для использования опыта предыдущего планирования вводится функция специализации исполнителей и оборудования, сформулированная как задача адаптивного поиска на основе базы знаний.

Мелкосерийное производство, оперативное планирование, база знаний, адаптивный поиск, математическое моделирование, эвристические алгоритмы

Короткий адрес: https://sciup.org/147232239

IDR: 147232239 | УДК: 658.5.011 | DOI: 10.14529/ctcr190107

Текст научной статьи Задача оперативного управления производством с использованием базы знаний и нечетких предпочтений при подборе ресурсов

Управление производством внутри производственных подразделений (цехов, участков) является сложной задачей, для решения которой необходимо анализировать гигантские объемы информации и осуществлять выбор среди тысяч параметров. Первые системы управления производственными процессами (MES – manufacturing execution system) [1] появились еще в конце 1980-х с целью автоматизации и оптимизации процессов операционного планирования, управления загрузкой мощностей и оперативным учетом хода производства. Потенциальная полезность использования данного класса программного обеспечения признавалась всегда, однако и до сих пор полноценно внедренные MES-системы остаются редкостью как в России, так и на Западе. Особенно полезны MES-системы могли бы быть для мелкосерийных производств, производящих сложную высокотехнологичную продукцию, ведь технологические процессы в таких производствах очень запутанные, количество взаимосвязей элементов системы очень велико, что делает фактически невозможным человеку формировать картину происходящего и осуществлять грамотное планирование и управление производством.

Система управления производством на уровне цеха

Рассмотрим задачу управления производством на уровне цеха на примере мелкосерийного машиностроительного предприятия. На таких предприятиях, как правило, действует система календарного планирования (обычно в рамках ERP-системы) [2, 3], определяющая планы выпуска готовых изделий, полуфабрикатов, график выполнения этапов производства (до уровня цеха) с указанием плановой даты запуска и завершения обработки партий полуфабрикатов в цехах. Календарное планирование осуществляется на основе календарных нормативов производства, при этом мощности и трудозатраты оцениваются объемно, без детализации по операциям.

В таких условиях задача внутрицехового управления состоит в том, чтобы обеспечить выполнение технологических операций над всеми партиями полуфабрикатов (деталей, сборок и прочее) в сроки, установленные системой календарного планирования [4]. Это ведет к необходимости формирования оперативных планов выполнения технологических операций с привязкой к сотрудникам и оборудованию, а также дисциплинированному выполнению запланированных технологических операций.

В свою очередь для каждой партии полуфабрикатов, поступающих в цех, заранее определен перечень технологических операций, который как минимум содержит информацию об участке выполнения операции, трудоемкости, профессии и разряде рабочего, используемом оборудовании, сроке завершения работ в цехе. Полный перечень возможных параметров выполнения технологических операций чрезвычайно обширен, но здесь и далее будем исходить из минимальных требований к нормативно-справочной информации. Однако для составления более полной картины факторов, которые влияют на принятие решения о назначении выполнения операции тому или иному рабочему и оборудованию, перечислим часто встречающиеся параметры: время переналадки оборудования (зависит от деталей предшественников); используемый инструмент и оснастка (от наличия их будет зависеть возможность выполнения операции); реальная квалификация и специализация рабочего; техническое состояние единицы оборудования [5]. Для формализованного описания всех возможных параметров потребовался бы отдельный процесс моделирования, уникальный для каждого производства, сбор необходимых данных для всех технологических операций, построение математической модели планирования, реализация алгоритмов планирования с учетом всех существенных параметров. Этот процесс может затянуться на годы, а в случае, если продукция предприятия постоянно меняется, данный процесс может стать вечной попыткой догнать то, что постоянно движется вперед с большей скоростью.

Следует отметить, что производство может быть организовано в одну, две или три смены. Возможны ситуации, когда различные участки цеха работают в разное количество смен, что требует дополнительной синхронизации работы внутри цеха. Данный аспект здесь предлагается оставить за скобками, предполагая, что при решении общей задачи модель легко может быть адаптирована под условия реального производства. Для простоты изложения здесь и далее будем оперировать понятием «смена», под которым понимается промежуток времени, в рамках которого выполняются технологические операции, считая, что весь цех работает в одном календарном графике работы.

Цех, как правило, разбит на участки, представляющие собой производственные подразделения, объединяющие ряд рабочих мест, сгруппированных по определённому признаку, осуществляющие часть общего производственного процесса по изготовлению продукции или обслуживанию процесса производства. На производственных участках помимо основных и вспомогательных рабочих имеется руководитель – мастер участка.

Участки создаются по двум принципам:

-

1. Технологический. Участок состоит из однотипного оборудования (группа токарных станков, группа фрезерных или сверлильных станков); рабочие на участке выполняют определённый вид операции. Закрепление за рабочими местами изготовления определённых видов продукции отсутствует. Такой тип участков характерен для мелкосерийного и единичного типов организации производства.

-

2. Предметно-замкнутый . На таком участке используется разнотипное оборудование, которое располагается по ходу технологического процесса. Рабочие места специализируются на изготовлении определённого вида продукции (деталей). На участке заняты рабочие разных специальностей. Разновидностью такого типа участков являются поточные линии. Этот тип участков характерен для крупносерийного и массового производств, его работа отличается большей эффективностью по сравнению с участком, созданным по технологическому принципу.

Планирование работ участков осуществляется автономно в рамках выполнения плана цеха с учетом возникающих внутри цеха отклонений и с учетом интересов других участков цеха. Таким образом, процесс внутрицехового управления делится на множество центров принятия решений и становится нелинейным и сложно предсказуемым [6, 7]. Как уж было сказано выше, один человек не в состоянии планировать работу целого цеха, а автоматизированной системе недостаточно исходной информации, таким образом, существующая на сегодня модель – единственно возможная на практике.

Срочность выполнения работ

Важным понятием при внутрицеховом управлении является срочность обработки той или иной партии полуфабрикатов. Данный параметр связан с установленным сроком завершения обработки в цехе, но который явно из него не следует и во многом является нечетким. При этом роль данного параметра при принятии решений об очередности обработки партий полуфабрикатов и планировании производства чрезвычайно высока. В данной работе предложена одна из многих возможных методик определения срочности обработки партии полуфабрикатов как нечеткой функции от установленного срока завершения обработки полуфабрикатов в цехе (количества рабочих смен, оставшихся до завершения срока), трудоемкости невыполненных операций и количества невыполненных операций. Используя данный параметр, перечень партий полуфабрикатов может быть отсортирован по срочности таким образом, чтобы первые в списке были наиболее срочные партии полуфабрикатов.

Исходя из вышеизложенной информации, оперативное управление в цехе будет состоять из планирования графика выполнения операций (формирования сменно-суточных заданий для рабочих с указанием оборудования) по участкам цеха, контроля выполнения заданий и принятия управляющих воздействий. Далее цикл повторяется. В реальном производстве, как правило, оперируют краткосрочными заданиями (максимум на 2 смены вперед) и по результатам работы каждой смены задания уточняются, исходя из факта выполнения работ. Таким образом, первая задача оперативного управления состоит в грамотном формировании сменно-суточных заданий по участкам цеха.

Рассмотрим аналитическую информацию, которая накапливается в системе и составляет исходную базу данных для анализа:

-

1) полуфабрикат (деталь, сборка);

-

2) технологическая операция;

-

3) трудоемкость операции;

-

4) количество операций к выполнению;

-

5) исполнитель;

-

6) единица оборудования;

-

7) фактическое количество выполненных операций;

-

8) фактическая трудоемкость выполнения;

-

9) фактическое количество операций с отклонениями.

Предоставленной информации достаточно, чтобы выявить в ходе статистического анализа следующие закономерности:

-

1) специализация исполнителя и оборудования (может отличаться от изначально заявленного), которая определяется частотой назначения исполнителя на единицу оборудования;

-

2) специализация исполнителя по полуфабрикатам;

-

3) специализация оборудования по полуфабрикатам;

-

4) специализация исполнителя по типам операций;

-

5) специализация оборудования по типам операций;

-

6) средний процент полуфабрикатов с отклонениями и детализацией по исполнителю и оборудованию;

-

7) средний процент превышения трудоемкости выполнения;

-

8) средний процент окончательного брака.

При построении аналитических данных следует учитывать, что производственная среда и уровень подготовки сотрудников постоянно меняются, состояние оборудования также подвержено изменениям. Таким образом, при получении и аналитической обработке информации более свежие результаты должны учитываться с большим весом, нежели старые.

В первом приближении статистических данных обычно бывает достаточно для принятия решения по формированию сменно-суточных заданий. Однако статистические данные могут быть противоречивыми по разным показателям анализа (например, высокая специализация рабочего и высокий процент брака на операции). В таком случае исходную базу данных следует рассматривать как базу знаний , содержащую фактические данные, правила вывода, результаты решения предыдущих задач и оценку качества решений [8].

Постановка задачи

Считается, что на начало планирования известен полный перечень партий полуфабрикатов, подлежащих обработке в цехе Р ; , где I Е1,Р - количество партий в производстве. Пусть известны размеры партий деталей и сборочных единиц (ДСЕ), которые обозначим как РС ; .

Временную шкалу планирования представим для удобства в виде номера рабочей смены d, где текущая смена имеет номер d = 0. Следующие смены имеют номера d 6 1,2,3,..., а предыдущие смены имеют отрицательные номера d 6 -1, -2, -3, ....

Плановый срок завершения обработки партии полуфабрикатов в цехе задается в виде номера смены d и указан для всех партий полуфабрикатов U i .

Для каждой партии полуфабрикатов определен перечень операций o ij , который сформирован таким образом, что на момент составления расписания все полностью выполненные технологические операции из него исключены. Таким образом, первая операция партии (/ = 1) - на самом деле первая невыполненная операция в партии. При этом возможна ситуация, при которой партия полуфабрикатов в производстве разделяется на несколько. В таких случаях для каждой операции должно быть указано количество полуфабрикатов в партии, для которых данная операция должна быть выполнена. При этом технологические операции должны выполняться строго по порядку. Таким образом, количество последующих операций всегда больше или равно количеству операций предшественников, т. е.

oct j < oq j +1 < PC . (1)

Для каждой операции определена общая трудоемкость tT ij ее выполнения для всего количества полуфабрикатов, доступных к выполнению, и указан участок выполнения операции st ij .

Известным является список рабочих и/или бригад рабочих (далее исполнители) для назначения сменных заданий W k , к 6 1, W, где W - общее количество исполнителей в смене. Также известен перечень доступного оборудования Мс, c 6 1,М, где М - количество единиц оборудования. Для каждой операции технологией определены требования к профессии и разряду рабочего, типу используемого оборудования. Введем подмножества сотрудников W^ и оборудования М ^ , соответствующих требованиям технологического процесса для каждой операции. Известна длительность смены Dl. Определена максимальная выработка каждого исполнителя Dlk, которая, как правило, будет равна длительности смены, но при использовании бригадной или многостаночной работы может существенно отличаться в большую сторону.

Введем функцию срочности обработки партии полуфабрикатов, которая принимает меньшие значения при увеличении срочности обработки полуфабрикатов. Если оставшегося для обработки времени недостаточно для обработки в срок, функция принимает отрицательные значения:

U (i) = Dl х ut - ^ j tT ij - px^ j siffn^o tj) , (2)

где p - время пролеживания.

Отметим, что параметр «время пролеживания» характеризует среднюю величину времени межоперационного ожидания и транспортировки полуфабрикатов от одного места выполнения к другому. Данный параметр является условной величиной и подбирается экспертным путем.

Решением задачи формирования сменно-суточного задания цеха будет заполнение массива кортежей данных Ts следующего вида:

T s = (ds, os, ots, ws, ms, tTs), (3)

где os 6 o ij - назначаемая операция;

-

ot s < oc ij - количество полуфабрикатов к обработке в рамках задания;

-

ws 6 W ij - назначенный исполнитель операции;

-

ms 6 М С - назначенное оборудование операции;

ot, tTs = tTij х ос7 - трудоемкость выданных работ.

При этом на сменное задание наложен ряд естественных ограничений:

-

1. Количество выдаваемых операций не должно превышать количество операций в плане:

-

2. Трудоемкость назначаемых исполнителю работ не должна превышать максимальнодопустимое значение:

-

3. Трудоемкость назначаемых на оборудование работ не должна превышать максимальнодопустимое значение:

-

4. Порядок выполнения операций не должен нарушаться:

S o s =oy ots < ocij . (4)

^ ws=Wk tT s < Dl k . (5)

Zms=Mc t7s — D^-(6)

Zos=oy ots + PCi - oij — Zos=oy+1 ots + PCi - oijw(7)

Статистика выполнения сменных заданий накапливается в фактических массивах кортежей данных Fa следующего вида:

Fa = (^a, oa, ota, wa, ma, tra, ofa, oba, trfa),(8)

где к ранее описанным переменным добавляются следующие:

-

of a — oc ij — количество фактически обработанных полуфабрикатов;

-

ob a — oc ij — количество полуфабрикатов, обработанных с отклонениями;

trfa — oc ij — фактически достигнутая трудоемкость.

На основании статистики может быть построена функция специализации операций по оборудованию и исполнителям, которая оценивает данные за период учета статистики D. Значение специализации выше, если в ближайшее время были успешно выполненные операции указанного вида указанным исполнителем на указанном оборудовании. Значение функции уменьшается, если есть статистика по выполнению операций с отклонениями:

Sp(o ij , W„ Мс) = ZS /" ' Si5"(ot a ) X (1 + i^ ) — ZS /" ' Sian(ot a ) X (1 + ^)- (9)

tra =trfa cr a *tr/ a

-

d a e=o;o d a e^DjO

Представленная функция является упрощенным решением задачи и не учитывает множества взаимосвязей и закономерностей, которые могут быть в системе. В общем случае вместо формирования множества статистических закономерностей и принятия решения на основании данных статистики предлагается решать задачу ассоциативного поиска с использованием базы знаний и действующих ограничений. Над базой данных должна быть построена семантическая сеть , определяющая отношения и закономерности между всеми существенными параметрами системы [9]. Таким образом, оценка уровня специализации исполнителя и оборудования для конкретной операции будет осуществляться с учетом всех выявленных закономерностей, в том числе с учетом результатов работы исполнителя по аналогичным операциям и на аналогичном оборудовании, отношению уровня брака к количеству успешно выполненных операций и т. д. Таким образом, функция (9) может быть заменена на функцию специализации базы знаний.

Значения функции специализации используются как при назначении работ исполнителю, так и при приемке работ. При этом система автоматически выделяет цветом операции, имеющие низкий уровень специализации с целью фокусировки внимания на операциях, которые потенциально несут риски выполнения с отклонениями от заданных нормативов.

Построение обобщенного критерия оптимизации

Рассмотрим частные критерии оптимальности сменного задания:

-

1. Срочность назначаемых работ должна быть максимальна:

/1 = Z ^(^ s ) ^ min. (10)

-

2. Риск невыполнения операций по причине невыполнения предшествующих операций должен быть минимален, т. е. сначала должны планироваться в работу первые операции, а только потом последующие. При этом подразумевается, что риск невыполнения операций линейно возрастает в зависимости от количества предшествующих операций в сменном задании:

/2 = ZX^ s ) ^ min. (11)

-

3. Уровень специализации назначаемых операций за исполнителем и оборудованием должен быть максимальным (критерий приведен к минимизации):

/; yv^-VSj -min. (12)

Для того чтобы многокритериальная задача была разрешимой, требуется ввести обобщенный критерий оптимальности сменного задания. При этом на практике обычно один из частных критериев выбирают как «главный», то есть имеющий наивысшую важность. Однако все эксперты сходятся во мнении, что про другие критерии также нельзя забывать – все они имеют важность. Однако соотношение важности этих критериев весьма нечетко [10]. Таким образом, предлагается ввести обобщенный критерий, который будет учитывать главный критерий как основной, а все остальные – как вспомогательные критерии, которые надо учитывать [11].

На основе предложенных частных критериев может быть введен обобщенный критерий оптимальности [12] с использованием расширенного специального нечеткого множества над частными критериями оптимальности Jr — {^Vj; ^Vj ; gV/3}, где ^ i G [0; 1], i e 1,3 — экспертная оценка значимости i -го критерия. Теперь, используя четкую функцию от нечеткого аргумента H(J r1 ,/ r2 ) (специальный индекс ранжирования), можно записать:

HCTV2) — sign(Q),

где с- ~ ^ хЯ1^1 ' у' г де i di

■ I Mi х/ Г1

■, а i доставляет max I———

d i

^ х/ Г 2|

———I, g i - функция принадлежности (зна

чимость) Д1 (или /f 2 ), d i — max (J f 1 ; /f2 ).

При этом если значение i единственно и если sign(C i ) = +1, то /Г1 > /г2 , а если sign(C i ) = -1, то /Г1 < /г2 .

Если значение i не единственно, то определим k – количество равных по модулю экстремумов ( k < n ) и вычислим

а = Zz=iSign(Ci).

Если а — 0, то /Г1 = /г2 ; если а < 0, то /Г1 < /г2 ; если а > 0, то/ г1 > /г2 .

Поставленная задача формирования оптимальных сменных заданий (1)–(13) является нелинейной задачей с нечетким критерием оптимизации и функцией специализации, основанной на базе знаний. Эти обстоятельства делают невозможным ее решение аналитическими методами и требуют разработки новых алгоритмов на основе интеллектуальных технологий. При этом общая задача может быть разбита на две большие задачи:

-

1) построение базы знаний и адекватной функции специализации над базой данных;

-

2) решение задачи формирования оптимальных сменных заданий при заданной функции специализации.

При этом видится целесообразным сначала решить вторую задачу с использованием упрощенного представления функции специализации (9), проанализировать результаты решения, выделить слабые стороны и лишь затем перейти к решению задачи с использованием базы знаний.

Алгоритм решения

Задача формирования оптимальных сменных заданий является нелинейной задачей с нечетким критерием оптимизации, что делает невозможным ее решение аналитическими методами. Следовательно, необходимо разработать эмпирический алгоритм решения задачи достаточно эффективный, чтобы его программная реализация позволяла находить близкие к оптимальным решения задачи за приемлемое время.

Рассмотрим один из возможных общих алгоритмов решения задачи. Данный алгоритм состоит из следующих последовательных шагов:

-

1. Выбор стратегии формирования сменного задания на основе анализа общего перечня операций к выполнению.

-

2. Формирование отсортированного множества операций в соответствии с выбранной стратегией.

-

3. Последовательное планирование операций из одного или нескольких множеств пропорционально весовым коэффициентам функции принадлежности.

На стадии выбора стратегии формирования сменного задания рассчитываются следующие значения:

-

- Fw - общий фонд рабочего времени исполнителей;

-

- Fm - фонд рабочего времени оборудования;

-

- Fwm - минимальное из значений Fw и Fm;

-

- Ftr - общая трудоемкость выполнения всех операций во всех партиях полуфабрикатов;

-

- Ftr1 - общая трудоемкость выполнения только первых операций в партиях полуфабрикатов.

Исходя из рассчитанных значений, определяется стратегия формирования сменных заданий:

-

1. «Оптимальное распределение» – данная стратегия используется в случае, если общая трудоемкость всех доступных операций ниже фонда рабочего времени исполнителей и оборудования (Ftr < Fwm). При использовании данной стратегии для решения задачи достаточно отсортировать список операций по срочности выполнения, последовательно найти для каждой операции оптимальную специализацию по исполнителю и оборудованию из доступных ресурсов и назначить операцию.

-

2. «Распределение по оборудованию» – данная стратегия используется в случае, если общая трудоемкость всех доступных операций ниже фонда рабочего времени исполнителей (Ftr < Fw), но выше чем фонд работы оборудования (Ftr > Fm). При использовании данной стратегии важно оптимально распределить операции по доступному оборудованию, минимизируя риски простоя и срыва выполнения плана. Для решения задачи операции также сортируются по срочности выполнения, последовательно вычисляется оптимальное оборудование для выполнения операции, оборудование фиксируется и вычисляется оптимальный исполнитель на данном оборудовании, после чего операция назначается.

-

3. «Распределение по исполнителям» – данная стратегия используется в случае, если общая трудоемкость всех доступных операций ниже фонда рабочего времени оборудования (Ftr < Fw), но выше, чем фонд работы исполнителей (Ftr > Fm). При использовании данной стратегии важно оптимально распределить операции по исполнителям, минимизируя риски простоя и срыва выполнения плана. Для решения задачи операции также сортируются по срочности выполнения, последовательно вычисляется оптимальный исполнитель для выполнения операции, исполнитель фиксируется и вычисляется оптимальное оборудование для выбранного исполнителя, после чего операция назначается.

-

4. «Первые или срочные» – данная стратегия используется в случае, если общая трудоемкость всех доступных операций выше фонда рабочего времени оборудования и исполнителей (Ftr > Fw, Ftr > Fm), но трудоемкость выполнения первых операций ниже фонда рабочего времени оборудования или исполнителей (Ftrl < Fw или Ftrl < Fm). На практике такая стратегия встречается достаточно часто. Для решения задачи необходимо сформировать два перечня операций - первые операции и самые срочные операции с общей трудоемкостью Fwm. Далее планируются операции, которые попали в оба перечня. Затем на каждой итерации сравниваются значения обобщенного критерия оптимальности для первых операций из двух списков – назначается та, для которой значение критерия предпочтительнее. Операции, которые недоступны для назначения, пропускаются. Сменное задание формируется до тех пор, пока оборудование или исполнители не будут полностью загружены; если потребуется, список операций может быть расширен следующими по срочности операциями.

-

5. «Высокий уровень незавершенного производства» – данная стратегия используется в случае, если общая трудоемкость первых операций выше фонда рабочего времени оборудования или исполнителей (Ftrl > Fmw). На практике это самая частая ситуация, которая говорит о недостаточном качестве управления производством. При использовании данной стратегии для решения задачи необходимо отсортировать список операций по срочности выполнения и последовательно назначать операции, пока оборудование или исполнители не будут полностью загружены.

Практический пример реализации

В качестве практического примера реализации рассмотрим решение, построенное на базе ERP-системы «1С:ERP УПРАВЛЕНИЕ ПРЕДПРИЯТИЕМ 2», предназначенной для построения комплексных информационных систем управления деятельностью многопрофильных предприятий, в том числе с технически сложным многопередельным производством. Для реализации задачи конфигурация типового решения была доработана таким образом, чтобы при сохранении существующего функционала система позволяла формировать сменные задания автоматически, в соответствии с алгоритмом решения задачи оптимального управления производством на оперативном уровне управления с использованием базы знаний и нечетких предпочтений при закреплении ресурсов. В системе фиксируется запуск всех партий деталей и сборочных единиц, каждая партия получает свой уникальный идентификатор (номер) и сопроводительный документ со штрих-кодом (рис. 1).

Лист сопровождения партии ДСЕ № 1100-30661.4.1 от 05.10.2018 20:14:44

|

45 |

ДСЕ |

кол-во |

Illi II III III IIIIIIIIIII III II III 11003066141 |

|||||||||||

|

230-1600-320 Корпус |

230-1600-320 Корпус |

1 |

||||||||||||

|

Индивидуальньй № |

Плавка № |

|||||||||||||

|

№ |

К омп лек тую щие (Матер и алы) |

ЕИ |

Норма на шт. |

Всего |

||||||||||

|

1 |

1855А-18х1,5-30 Заглушка |

шт |

1 |

1 |

||||||||||

|

2 |

230-1600-312-05 Втулка |

шт |

4 |

4 |

||||||||||

|

3 |

230-1600-321 Корпус |

шт |

1 |

1 |

||||||||||

|

4 |

3251А-6-26 Шпилька |

шт |

2 |

2 |

||||||||||

|

5 |

7967.0609 Винт установочный |

шт |

8 |

8 |

||||||||||

|

6 |

Н08-215-6-14 Штифт |

шт |

4 |

4 |

||||||||||

|

7 |

Н08-464-14-30 Заглушка резьбовая |

шт |

1 |

1 |

||||||||||

|

№ |

Цех |

Этап производства |

Принято |

Изготовлено |

Отделено |

Дата |

Сотрудник ЦЦБ |

|||||||

|

Годных Брак |

к-во |

№ ЛСП |

Фамилия Подпись |

|||||||||||

|

0010-0450/045 Мехобработка, сборка, Отде л ено от Л СП: 1100-3 Обб 1.1.1 Этап от де ления 1 комплектов ание |

||||||||||||||

|

1 |

45 |

0010-0450/045 Мехобработка, сборка, к омп л ектов ание, 1100-30661.4.1 |

1 |

1 |

16.10 |

|||||||||

Детали (cb. ед.) соответствуют КД Особые отметки

Мастер Контролер

Рис. 1. Пример листа сопровождения партии

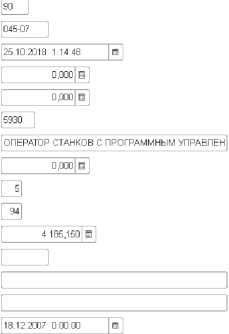

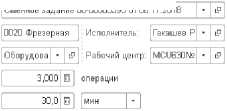

Для каждой партии определен также перечень технологических операций, для каждой из ко- торых кроме времени выполнения определен перечень дополнительных реквизитов, указывающих на вид обработки, профессию, разряд рабочего и т. д. (рис. 2).

Для каждого этапа производства (перечня операций, выполняемых в одном цехе) рассчитывается срочность выполнения работ U (i) по формуле

U (i) = DI х u; - ^ Vfij - px^j sign(oij>),

где p — время пролеживания.

0010-0450/045 Мехобработка, сборка, комплектование (33582) (Маршрут...

0160 Расточная с ЧПУ (Операция)

|

N |

Операция |

Вид работ |

Количество |

Ед. изм. * |

|

1 |

0010 Комплектование |

СЛЕСАРЬ МЕХАНОСБОРОЧНЫХ... |

2,099 |

мин |

|

2 |

0020 Приготовление грунтовки |

МАЛЯР, ЗАНЯТЫЙ НА РАБОТАХ ... |

20,000 |

мин |

|

3 |

0030 Слесарная |

СЛЕСАРЬ МЕХАНОСБОРОЧНЫХ... |

13,984 |

мин |

|

4 |

0040 ИОТ-212 Контроль по операции |

КОНТРОЛЕР СТАНОЧНЫХ И СЛЕ... |

2,576 |

мин |

|

5 |

0050 Сверлильная |

СВЕРЛОВЩИК 4 разряд (94) |

21,350 |

мин |

|

6 |

0060 Слесарная |

СЛЕСАРЬ МЕХАНОСБОРОЧНЫХ... |

30,590 |

мин |

|

7 |

0070 Приготовление эпоксидной ко мп о... |

МАЛЯР, ЗАНЯТЫЙ НА РАБОТАХ ... |

20,000 |

мин |

|

8 |

0080 Слесарная |

СЛЕСАРЬ МЕХАНОСБОРОЧНЫХ... |

32,47! |

мин |

|

9 |

0090 ИОТ-212 Контроль по операции |

КОНТРОЛЕР СТАНОЧНЫХ И СЛЕ... |

4,416 |

мин |

|

10 |

0100 Притирочная |

СЛЕСАРЬ МЕХАНОСБОРОЧНЫХ... |

16,041 |

мин |

|

11 |

0110 И0Т-Б4 Транспортирование |

СЛЕСАРЬ МЕХАНОСБОРОЧНЫХ... |

0,088 |

мин |

|

12 |

0120 Промывка в растворе П-5 |

МАШИНИСТ МОЕЧНЫХ МАШИН 3... |

0,768 |

мин |

|

13 |

0130 ИОТ-64 Транспортирование |

С Л Е С АР Ь М ЕХАН О С Б О РО Ч Н ЫХ ... |

0,088 |

мин |

|

14 |

0140 Фрезерная |

ФРЕЗЕРОВЩИК 4 разряд (94) |

17,480 |

мин |

|

15 |

0150 Расточная |

ТОКАРЬ-РАСТОЧНИК 6 разряд (94) |

52,440 |

мин |

|

1Б |

0160 Расточная с ЧПУ |

ОПЕРАТОР СТАНКОВ С ПРОГРА... |

26,220 |

мин |

|

17 |

0170 Расточная с ЧПУ |

ОПЕРАТОР СТАН КО В С ПРОГРА... |

52,440 |

мин |

|

1EI |

0180 Расточная |

ТОКАРЬ-РАСТОЧНИК 6 разряд (94) |

52,248 |

мин |

|

19 |

0190 Притирочная |

СЛЕСАРЬ МЕХАНОСБОРОЧНЫХ... |

16,271 |

мин |

|

20 |

0200 Притирочная |

СЛЕСАРЬ МЕХАНОСБОРОЧНЫХ... |

18,061 |

мин |

|

21 |

0210 ИОТ-64 Транспортирование |

СЛЕСАРЬ МЕХАНОСБОРОЧНЫХ... |

0,088 |

мин |

|

22 |

0220 Промывка в растворе П-5 |

МАШИНИСТ МОЕЧНЫХ МАШИН 3... |

0,768 |

мин - |

Основное История загрузки объектов (Объект обмена) Еще... ^

В к од ит е м а р ш pi ут: 0010-0450/045 Мехобработка, сборка, комплектование (33...

N операции: 16 N след, спер.: 17

Изготовить (выполнить) 0160 Расточная с ЧПУ

Забочий центр:

Основное | Описание | Доп о лнительно

Номер технологической операции: 0160

Код участка

Участок:

Дата загрузки:

Коэффициент увеличения:

Коэффициент уменьшения:

Код профессии:

Наименование профессии:

Коэфф, доплат за ТОН:

Разряд:

Тарифная сетка:

Платежная расценка:

Признак замены.

Признак замены оп.:

Примечание:

Дата изменения ЕНиР:

Рис. 2. Пример заполнения перечня технологических операций

Задача выполняется в фоновом режиме для всех этапов производства, по которым происходят изменения, – значение обновляется не реже одного раза в день. На рис. 3 представлен доработанный интерфейс работы информационной системы.

Формирование сменных заданий

Подраздел е ни е 045 Комплекс 45

Формирование заданий Сменные задания

Операции: можно назначать все к назначению назначенные

Операция.Участок (Технологические операции): 0 |07

Назначать: исполнителям рабочим центрам видам РЦ

О Смены | Q @ 0

Загрузка, ч

Смена, Исполнитель

Свободно, ч

Поиск (Ctrl+F)

- 06.11.2018 4507 Смена 1 (29) Газизов Радик Наилеви..

Гакашев Руслан Заид о . Гали м о в Р и н ат Ма кс ут.. Елькина Надежда Нико..

Калмацкий Константин ...

Кр и ч м а р Ал е кс е й Ан ат...

Кс е н оф о нто в С ер ге й А... Новожилов Сергей Анд .

Нурмеев Рамис Називович Ту ка ч е в Ан ато л и й Иван..

Ходырев Павел Алекса .

<добавить исполнителей>

Номенклатура

84-06-893-02 Крышка к. .

0060 Комбинир .

22,5 мин

0000-12130.1.1, Этап для обеспечения ДСЕ в .

294-1601-352 Дефлектор

0330 Транс пор...

0000-10805.1.2, 0300-0380/045 Мехобработка,...

294-1601-342 Дефлектор

0300 Токарная

571,2 мин

0000-10806.1.2, 0300-0380/045 Мехобработка,...

294-1601-342 Дефлектор

0485 Транс пор...

0000-10806.1.4, 0485-0560/045 Мехобработка,...

230-1600-741 Корпус

1000 Фрезерная

0000-11693.1.2,1000-1050/045 Мехобработка, .

230-1600-741 Корпус

1020 Слесарная

0000-11693.1.2,1000-1050/045 Мехобработка,...

7971.0273 Футорка спе.

0002 Притироч..

0000-11764 1 1,0001-0009/1542 Заготовительн .

0001 Фрезерная

30,000

0000-11781.1.1, Передача материала в 642 цех

Настройка списка

| Выбрать |

Добавить новый элемент порядка

(ЗЛИТЬ

Доступные поля

Спецификация

Список операций отсортирован по срочности

Способ распределения затрат

Срок до

Срочность выполнения работ (

84-06-893-01 Крышка к... 0060 Комбинир... 045-07

Время Этап 7

7,5 мин 0000-12129.1.1, Этап для обеспечения ДСЕ в...

О Основные Тй" Отбор | ДД Сортировка | И? Усл[

| Направление сортировки

Этап.Срочность выполнения работ (Этапы... По убыванию

Рис. 3. Интерфейс формирования сменных заданий

В правой части окна представлен перечень доступных к назначению технологических операций, отсортированный по срочности выполнения работ. При начале формирования сменных заданий данный режим отображает самые срочные из первых невыполненных операций. Следует отметить, что перечень «следующих» операций формируется системой автоматически, уже в типовой конфигурации; для того чтобы отразить полный список доступных операций, необходимо переключиться в режим «Все к назначению». Вся необходимая информация хранится в регистре сведений «Операции к назначению сменных заданий» и доступна для анализа.

В левой части окна представлен перечень исполнителей. Список исполнителей формируется в полуавтоматическом режиме, путем уточнения фактической явки или других изменений в составе рабочих предыдущей смены. Перечень доступного на участке оборудования также известен и статичен, за исключением случаев, когда оборудование находится на обслуживании. Кнопка «Назначить по умолчанию» позволяет выбрать конкретного исполнителя для операции и уточнить рабочий центр (единицу оборудования), на котором будет выполняться операция. При этом система автоматически рассчитывает загрузку оборудования и рабочих по сменному заданию. В случае, если исполнитель в левой части не выбран, система доработана таким образом, что для выбранной операции автоматически назначаются оптимальный исполнитель и единица оборудования, исходя из расчета значения функции специализации для рабочих смены и доступного оборудования:

Sp(ou, Wk,Mc) = ^°li^kofc sign(.ota) x (1 + ^) - lOf?^ sign(ota) x (1 + ^1 ту, К, C) o-*a-o—aja a q) ^Ota^ofa a D tVa-rfa tVa^trfa йаЕ^ AaE=D;o

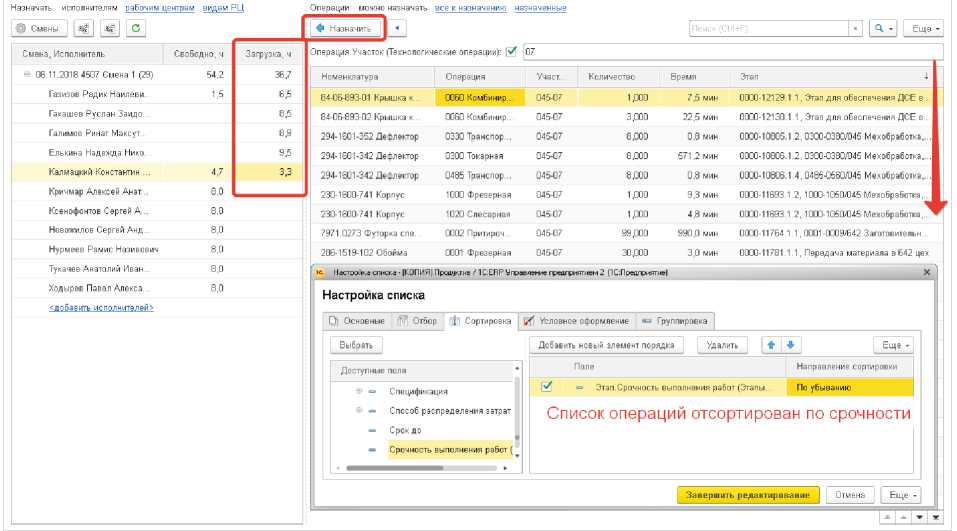

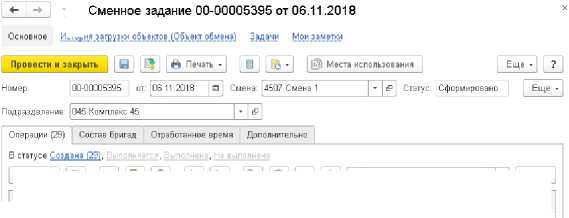

Таким образом, для формирования сменного задания достаточно либо последовательно выполнить назначение операций в автоматическом режиме, либо запустить режим полностью авто матического формирования задания. В результате работы система формирует документ «Сменное задание», который содержит все назначенные операции и в котором позже отмечается выполнение операций и собирается дополнительная информация (рис. 4).

Для каждой операции в сменном задании выбран исполнитель и назначена конкретная единица оборудования, на которой данная операция должна быть выполнена. Мастер участка имеет возможность внести изменения в сменное задание, что также будет учтено при следующем формировании сменных заданий в автоматическом режиме. При должном оборудовании участков система имеет возможность передать сменные задания прямо на станок с установленным терминалом, что позволяет оптимизировать процесс управления на участке, а также позволяет собирать со станков информацию о фактическом времени выполнения задания, количестве остановок и так далее. При накоплении статистики данные, формируемые системой, становятся все точнее.

4 стар и я загрузки объектов (Объект обмена'

|

Создать | | й | | | |В| _О_ | | | В* | |

| % I ® I Z I з* [гй |

Н Еи= - |

||||

|

Спецификация |

Изготови... -1 Количе... |

Статус |

| Исполнитель |

Рабочий центр Время |

||

|

^ |

84-06-893-01 Кры... |

0005 Фрезе... |

1,000 |

Созд... |

Газизов Радик . |

MCU630№1_45... |

|

щ |

84-06-893-02 Кры... |

0005 Фрезе... |

3,000 |

Созд... |

Газизов Радик... |

MCU630№1_45... |

|

щ |

90-1606-120 Опора |

0010 Слееа . |

1,000 |

Созд... |

Газизов Радик . |

MCU630№1_45... |

|

щ |

84-06-893-01 Кры... |

0010 Фрезе... |

1,000 |

Созд... |

Газизов Радик... |

Matsuura_4507 |

|

щ |

04-06-893-02 Кры... |

0010 Фрезе... |

8,000 |

Созд... |

Гази-зов Радик . |

Matsuura_4507 |

|

90-1606-120 Опора |

0020 Слее а... |

1,000 |

Созд... |

Газизов Радик... |

Matsuura_4507 |

|

|

® |

84-06-893-01 Кры... |

0020 Фрезе... |

1,000 |

Созд... |

Гакашев Русла... |

MCU630№2_45... |

|

84-06-893-02 Кры... |

0020 Фрезе... |

3,000 |

Созд... |

Гакашев Русла... |

MCU630№2_45... |

|

|

® |

90-1606-120 Опора |

0030 Сверл... |

1,000 |

Созд... |

Газизов Радик... |

MCU630№1_45... |

|

щ |

84-06-893-01 Кры... |

0030 Фрезе... |

1,000 |

Созд... |

Галимов Ринат... |

4507_DMU50 |

|

ф |

84-06-893-02 Кры... |

0030 Фрезе... |

3,000 |

Созд... |

Галимов Ринат ... |

4507_DMU50 |

|

щ |

90-1606-120 Опора |

0040 Слеса... |

1,000 |

Созд... |

Гакашев Русла... |

MCU630№2_45... |

|

щ |

84-06-893-01 Кры... |

0040 Слеса... |

1,000 |

Созд... |

Галимов Ринат . |

MCU630№2_45... |

|

84-06-893-02 Кры... |

0040 Слеса... |

3,000 |

Созд... |

Галимов Ринат... |

MCU630№2_45... |

|

|

® |

84-06-893-01 Кры... |

0050 Комби... |

1,000 |

Созд... |

Калмацкий Коне... |

4507_CTX510_3 |

|

84-06-893-02 Кры... |

0050 Комби... |

3,000 |

Созд... |

Калмацкий Коне... |

4507_CTX510_3 |

|

|

® |

90-1606-120 Опора |

0050 Трансп... |

1,000 |

Созд... |

Галимов Ринат ... |

MCU630№2_45... |

|

230-1600-320 Корпус |

0150 Растом... |

4,000 |

Созд... |

Газизов Радик... |

.----,----,----,— |

|

|

^ - | | Ж | T | Z |

||||||

Общее время:

Производственная операция 0000-12130.1.1.4 от 05....

История загрузки объектов (Объект обмена'

Основное | Трудозатраты (1) | До

Подразделение:

045 Комплекс 45

Этап производства 0800-12138.1.1 от 20.03.2018 16:1

Маршрутная карта, операци(

Сменное задание:

Количество:

Время выполнения:

0001-0270/045 Мехобработка, сборка, комплектовани.

Сменное задание 00-00005395 от 06.11.201Е

Из гото вить (выполнить):

Вид рабочего центра:

Рис. 4. Сформированное сменное задание

Внедрение алгоритмов автоматического формирования необходимо осуществлять после накопления достаточного массива статистических данных. На предприятии, на котором сформирован пример практического использования, такой период продолжался шесть месяцев. На момент начала функционирования системы количество ручных корректировок и отмен операций составлял ~ 20 %, что является достаточно большим процентом неточности планирования. Кроме того, до 20 % всех назначенных операций по результатам работы за смену отмечались как невыполненные, т. е. процент выполнения заданий составлял ~ 80 %. По результатам трех месяцев опытной эксплуатации удалось снизить количество корректировок до ~ 10 % и повысить процент выполнения заданий до ~ 92 %.

Кроме того, были проанализированы все сменные задания, сформированные вручную на началь- r^/2/^}

ном периоде эксплуатации по обобщенному критерию оптимальности со значениями экспертных оценок ^ = 1 (срочность), ^2 = 0,1 (риски), № = 0,7 (специализация). В результате анализа выяснилось, что только 5 % сменных заданий, сформированных вручную, предпочтительнее автоматически сгенерированных сменных заданий с самыми низкими значениями обобщенного критерия.

Кроме того, были осуществлены сравнения результатов автоматического планирования с полным перебором вариантов формирования сменных заданий на тестовых данных (3 исполнителя, 3 рабочих центра, 20 операций) – каждый раз результаты расчетов совпадали и были достаточно очевидны. Автор допускает, что, возможно, тестовые данные были подобраны недостаточно хорошо. Осуществить полный перебор вариантов на реальных данных производства не представляется возможным ввиду высокой размерности вариантов перебора.

Заключение

Представленная постановка задачи построения интеллектуальной системы формирования и учета выполнения сменных заданий не является единственно возможной для конкретного предприятия. Возможно, будет требоваться модификация задачи с учетом специфики производства. Сотрудник, ответственный за формирование сменных заданий, всегда может внести корректировки в автоматически сформированные задания, которые в дальнейшем будут также учтены при последующей работе системы в качестве новых знаний. Предлагаемая система способна многократно снизить трудозатраты на формирование сменных заданий, повысить качество планирования, увеличить скорость реакции на изменения в производстве и снизить количество возникающих отклонений за счет использования специализации исполнителей и оборудования. Как результат, может быть снижен процент брака на производстве, повысится выработка рабочих, сократятся прецеденты срыва сроков отгрузки продукции потребителю.

Список литературы Задача оперативного управления производством с использованием базы знаний и нечетких предпочтений при подборе ресурсов

- Meyer, H. Manufacturing Execution Systems: Optimal Design, Planning and Deployment / H. Meyer, F. Fuchs, K. Thiel. - McGraw-Hill Professional, 2009. - 248 c.

- Гаврилов, Д.А. Управление производством на базе стандарта MRP II / Д.А. Гаврилов. - СПб.: Питер, 2008. - 416 c.

- Сури, Р. Время - деньги. Конкурентное преимущество быстрореагирующего производства / Р. Сури; пер. с англ. В.В. Дедюхина. - 2-е изд. (эл.). - М.: БИНОМ. Лаборатория знаний, 2014. - 326 с.

- О'Лири Д. ERP системы. Современное планирование и управление ресурсами предприятия. - М.: Вершина, 2004. - 258 с.

- Оно, Т. Производственная система Тойоты. Уходя от массового производства / Т. Оно; пер. с англ. - М.: Институт комплексных стратегических исследований, 2005. - 192 с.

- Хитоси Такеда. Синхронизированное производство / Хитоси Такеда; пер. с англ. - М.: Институт комплексных стратегических исследований, 2008. - 288 с.

- Ротер, М. Учитесь видеть бизнес-процессы. Практика построения карт потоков создания ценности / М. Ротер; пер. с англ. - М.: Альпина Бизнес Букс: CBSD, Центр развития деловых навыков, 2005. - 144 с.

- Васильев, Д.Н. Интеллектуальные информационные системы: основы теории построения: учеб. пособие / Д.Н. Васильев, В.Г. Чернов. - Владимир: Изд-во Владимир гос. ун-та, 2008. - 120 с.

- Медведев, В.С. Нейронные сети. MATLAB 6 / В.С. Медведев, В.Г. Потемкин; под общ. ред. канд. техн. наук В.Г. Потемкина. - М.: Диалог-Мифи, 2002. - 496 с.

- Обработка нечеткой информации в системах принятия решений / А.Н. Борисов [и др.]. - М.: Радио и связь, 1989. - 302 с.

- Управление качеством продукции на современных промышленных предприятиях: моногр. / С.А. Федосеев, М.Б. Гитман, В.Ю. Столбов, А.В. Вожаков. - Пермь: Изд-во Перм. нац. исслед. политехн. ун-та, 2011 - 229 с.

- Федосеев, С.А. Управление производством на тактическом уровне планирования в условиях нечеткой исходной информации / С.А. Федосеев, А.В. Вожаков, М.Б. Гитман // Проблемы управления. - 2009. - № 5. - С. 36-43.